umwelt-online: Verordnung (EU) 2017/1151 zur Ergänzung der Verordnung (EG) Nr. 715/2007 über die Typgenehmigung von Kraftfahrzeugen hinsichtlich der Emissionen von leichten Personenkraftwagen und Nutzfahrzeugen (Euro 5 und Euro 6) und über den Zugang zu Fahrzeugreparatur- und -wartungsinformationen, zur Änderung der Richtlinie 2007/46/EG, der Verordnung (EG) Nr. 692/2008 sowie der Verordnung (EU) Nr. 1230/2012 und zur Aufhebung der Verordnung (EG) Nr. 692/2008 (7)

|

zurück |  |

3.4. Verfahren zum Kalibrieren der CVS-Anlage

3.4.1. Allgemeine Anforderungen

3.4.1.1. Die CVS-Anlage ist mit einem Präzisionsdurchsatzmesser und einem Durchflussbegrenzer mit den in Tabelle A5/4 angegebenen Intervallen zu kalibrieren. Der Durchsatz durch die Anlage ist bei verschiedenen Druckwerten zu messen, und die Regelungsparameter der Anlage sind zu berechnen und auf die Durchsatzwerte zu beziehen. Das Durchsatzmessgerät (z.B. kalibriertes Venturi-Rohr, Laminar-Durchfluss-Element, kalibrierter Flügelraddurchflussmesser) muss dynamisch und für die bei der Prüfung in CVS-Anlagen auftretenden hohen Durchsätze geeignet sein. Die Genauigkeit des Geräts muss bescheinigt sein.

3.4.1.2 In den folgenden Absätzen sind die Verfahren eingehend beschrieben, nach denen Verdrängerpumpen, CFV, SSV und UFM mithilfe eines Laminar-Durchflussmessers mit der erforderlichen Genauigkeit kalibriert werden und die Gültigkeit der Kalibrierung statistisch geprüft wird.

3.4.2. Kalibrierung der Verdrängerpumpe (PDP)

3.4.2.1. Bei dem nachstehend festgelegten Kalibrierverfahren werden Geräte, Versuchsanordnung und verschiedene Kennwerte beschrieben, die für die Ermittlung des Durchsatzes der Pumpe in der CVS-Anlage gemessen werden müssen. Alle Kenngrößen von Pumpe und Durchsatzmesser, die hintereinander geschaltet sind, werden gleichzeitig gemessen. Der berechnete Durchsatz (angegeben in m3/min am Pumpeneinlass beim gemessenen absoluten Druck und der gemessenen absoluten Temperatur) kann dann in Form einer Korrelationsfunktion als Funktion einer bestimmten Kombination von Pumpenkenngrößen dargestellt werden. Anschließend wird die lineare Gleichung, die das Verhältnis zwischen dem Pumpendurchsatz und der Korrelationsfunktion ausdrückt, aufgestellt. Sind bei einer Pumpe einer CVS-Anlage mehrere Antriebsdrehzahlen vorgesehen, dann muss für jeden verwendeten Drehzahlbereich eine Kalibrierung vorgenommen werden.

3.4.2.2 Bei diesem Kalibrierverfahren werden für die Pumpen- und die Durchsatzmesser-Kenngrößen, die den Durchsatz in jedem Punkt bestimmen, die absoluten Werte gemessen. Es müssen folgende Bedingungen eingehalten werden, damit die Genauigkeit und die Stetigkeit der Kalibrierkurve gewährleistet sind:

3.4.2.2.1 Die Pumpendrücke sind an den Pumpenanschlüssen und nicht an den äußeren Rohrleitungen an Ein- und Auslass der Pumpe zu messen. Druckanschlüsse am oberen und am unteren Mittelpunkt der Vorderplatte des Pumpenantriebs sind den tatsächlichen Drücken im Pumpenfüllraum ausgesetzt und ermöglichen somit die Messung der Absolutdruckdifferenzen.

3.4.2.2.2 Während der Kalibrierung muss die Temperatur konstant gehalten werden. Der Laminar-Durchflussmesser ist gegen Schwankungen der Einlasstemperatur empfindlich, die eine Streuung der Messpunkte verursachen. Temperaturschwankungen von ± 1 °C sind zulässig, sofern sie allmählich innerhalb eines Zeitraums von mehreren Minuten auftreten.

3.4.2.2.3 Alle Anschlüsse zwischen dem Durchsatzmesser und der Pumpe der CVS-Anlage müssen dicht sein.

3.4.2.3. Bei einer Abgasemissionsprüfung sind die gemessenen Pumpenkenngrößen für die Berechnung des Durchsatzes mithilfe der Kalibriergleichung zu verwenden.

3.4.2.4 In der Abbildung A5/6 dieses Unteranhangs ist eine mögliche Kalibrieranordnung dargestellt. Veränderungen sind zulässig, wenn die Genehmigungsbehörde sie genehmigt, weil eine vergleichbare Genauigkeit erzielt werden kann. Wenn die in der Abbildung A5/6 dargestellte Prüfanordnung verwendet wird, müssen die nachstehenden Kenngrößen jeweils mit folgender Genauigkeit gemessen werden können:

Luftdruck (korrigiert), Pb ± 0,03 kPa

Umgebungstemperatur, T ± 0,2 °C

Lufttemperatur am LFE, ETI ± 0,15 °C

Unterdruck vor dem LFE, EPI ± 0,01 kPa

Druckabfall durch LFE-Düse, EDP ± 0,0015 kPa

Lufttemperatur am Einlass der Pumpe der CVS-Anlage, PTI ± 0,2 °C

Lufttemperatur am Auslass der Pumpe der CVS-Anlage, PTO ± 0,2 °C

Unterdruck am Einlass der Pumpe der CVS-Anlage, PPI ± 0,22 kPa

Druckhöhe am Einlass der Pumpe der CVS-Anlage, PPO ± 0,22 kPa

Pumpendrehzahl während der Prüfung, n ± 1 min-1

Dauer der Prüfung (mindestens 250 s), t ± 0,1 s

Abbildung A5/6 Kalibrieranordnung für die Verdrängerpumpe

3.4.2.5. Ist der Aufbau nach Abbildung A5/6 durchgeführt, so ist das Durchflussregelventil auf volle Öffnung einzustellen und die CVS-Pumpe 20 Minuten lang laufen zu lassen, bevor die Kalibrierung beginnt.

3.4.2.5.1 Das Drosselventil wird so eingestellt, dass der Durchsatz um einen Schritt (ungefähr 1 kPa) des Unterdrucks am Pumpeneinlass weiter begrenzt wird, wodurch sich Mindestens sechs Messpunkte für die gesamte Kalibrierung ergeben. Vor Wiederholung der Datenerfassung muss sich die Anlage 3 Minuten stabilisieren.

3.4.2.5.2 Der Luftdurchsatz Qs an jedem Prüfpunkt wird nach dem vom Hersteller vorgeschriebenen Verfahren aus den Messwerten des Durchsatzmessers bei Normaldruck und -temperatur in m3/min berechnet.

3.4.2.5.3 Der Luftdurchsatz wird anschließend auf den Pumpendurchsatz V0 am Pumpeneinlass in m3/rev bei absoluter Temperatur und absolutem Druck umgerechnet.

Dabei ist:

| V0 | der Pumpendurchsatz bei Tp und Pp, m3/rev |

| Qs | der Luftdurchsatz bei 101,325 kPa und 273,15 K (0 °C), m3/min |

| Tp | die Temperatur am Pumpeneinlass, Kelvin (K) |

| Pp | der absolute Druck am Pumpeneinlass, kPa |

| n | die Pumpendrehzahl, min-1 |

3.4.2.5.4 Zur Kompensierung der gegenseitigen Beeinflussung von Pumpendrehzahl, Druckschwankungen an der Pumpe und Drehzahldifferenz (Schlupf) wird die Korrelationsfunktion x0 zwischen der Pumpendrehzahl n, der Druckdifferenz zwischen Pumpeneinlass und -auslass und dem absoluten Druck am Pumpenauslass mithilfe der nachstehenden Gleichung berechnet:

Dabei ist:

x0 die Korrelationsfunktion

ΔPp die Druckdifferenz zwischen Pumpeneinlass und Pumpenauslass, kPa

Pe der absolute Druck am Auslass (PPO + Pb), kPa

Zur Erstellung der Kalibriergleichungen in folgender Form ist die Einstellung nach der Methode der kleinsten Quadrate durchzuführen:

V0 = D0 - M × x0

n = a - B × ΔPp

Wobei B und M die Steigungen und a und D0 die Achsabschnitte der Geraden sind.

3.4.2.6. Bei einer CVS-Anlage mit mehreren Drehzahlen muss für jede verwendete Drehzahl eine Kalibrierung vorgenommen werden. Die für die Bereiche ermittelten Kalibrierkurven müssen annähernd parallel verlaufen, und die Achsenabschnittswerte D0 müssen steigen, während der Pumpendurchsatz sinkt.

3.4.2.7 Die mithilfe der Gleichung errechneten Werte dürfen nicht mehr als ± 0,5 % vom gemessenen Wert V0 abweichen. Der Wert M ist je nach Pumpe verschieden. Bei der Erstinstallation und nach umfangreichen Wartungstätigkeiten ist eine Kalibrierung durchzuführen.

3.4.3. Kalibrierung des Venturi-Rohrs mit kritischer Strömung (CFV)

3.4.3.1. Bei der Kalibrierung des CFV wird die Durchsatzgleichung für ein kritisch durchströmtes Venturi-Rohr verwendet:

Dabei ist:

Qs der Durchsatz, m3/min

Kv der Kalibrierkoeffizient

P der absolute Druck, kPa

T die absolute Temperatur, Kelvin (K)

Der Gasdurchsatz ist eine Funktion des Einlassdrucks und der Eintrittstemperatur.

Bei dem in den Absätzen 3.4.3.2 bis einschließlich 3.4.3.3.3.4 dieses Unteranhangs beschriebenen Kalibrierverfahren wird der Wert des Kalibrierkoeffizienten anhand der Messwerte für Druck, Temperatur und Luftdurchsatz bestimmt.

3.4.3.2. Bei den Messungen für die Kalibrierung des Durchsatzes des kritisch durchströmten Venturi-Rohrs müssen die nachstehenden Kenngrößen jeweils mit folgender Genauigkeit gemessen werden können:

Luftdruck (korrigiert), Pb ± 0,03 kPa

Lufttemperatur am LFE, Durchsatzmesser, ETI ± 0,1512 °C

Unterdruck vor dem LFE, EPI ± 0,01 kPa

Druckabfall durch LFE-Düse, EDP ± 0,0015 kPa

Luftdurchsatz, Qs ± 0,5 Prozent

Unterdruck am Einlass des Venturi-Rohrs, PPI ± 0,02 kPa

Temperatur am Einlass des Venturi-Rohrs, Tv ± 0,2 °C

3.4.3.3. Die Geräte sind entsprechend der Abbildung A5/7 aufzubauen und auf Dichtheit zu überprüfen. Jede undichte Stelle zwischen dem Durchsatzmessgerät und dem kritisch durchströmten Venturi-Rohr würde die Genauigkeit der Kalibrierung stark beeinträchtigen und ist daher zu verhindern.

Abbildung A5/7 Kalibrieranordnung für das kritisch durchströmte Venturi-Rohr

3.4.3.3.1 Der veränderliche Durchflussbegrenzer wird in die geöffnete Stellung gebracht, die Ansaugvorrichtung eingeschaltet und das System stabilisiert. Die Messdaten aller Geräte sind aufzuzeichnen.

3.4.3.3.2 Die Einstellung des Durchflussbegrenzers ist zu verändern, und es sind mindestens acht Messungen mit dem Venturi-Rohr im Bereich der kritischen Strömung durchzuführen.

3.4.3.3.3 Die bei der Kalibrierung aufgezeichneten Daten sind bei der nachstehenden Berechnung zu verwenden.

3.4.3.3.3.1 Der Luftdurchsatz Qs an jedem Prüfpunkt wird nach dem vom Hersteller vorgeschriebenen Verfahren aus den Messwerten des Durchsatzmessers berechnet.

Die Werte des Kalibrierkoeffizienten sind für jeden Prüfpunkt zu berechnen:

Dabei ist:

Qs der Durchsatz, m3/min bei 273,15 K (0 °C) und 101,325 kPa

Tv die Temperatur am Einlass des Venturi-Rohrs, Kelvin (K)

Pv der absolute Druck am Einlass des Venturi-Rohrs, kPa

3.4.3.3.3.2 Kv ist als Funktion des Drucks am Einlass des Venturi-Rohrs Pv grafisch darzustellen. Bei Schallgeschwindigkeit ist Kv fast konstant. Wenn der Druck fällt (d. h. der Unterdruck steigt), wird das Venturi-Rohr frei, und der Wert von Kv sinkt. Diese Werte für Kv sind nicht für weitere Berechnungen zu verwenden.

3.4.3.3.3.3 Bei mindestens acht Drosselstellen im kritischen Bereich sind der arithmetische Mittelwert von Kv und die Standardabweichung zu berechnen.

3.4.3.3.3.4 Überschreitet die Standardabweichung 0,3 Prozent des arithmetischen Mittelwerts Kv sind Korrekturmaßnahmen zu ergreifen.

3.4.4. Kalibrierung des subsonischen Venturi-Rohrs (SSV)

3.4.4.1. Die Kalibrierung des SSV basiert auf der Durchsatzgleichung für ein Venturi-Rohr mit subsonischer Strömung. Der Gasdurchsatz ist abhängig vom Druck und von der Temperatur am Einlass sowie vom Druckabfall zwischen SSV-Einlass und -Einschnürung.

3.4.4.2 Datenanalyse

3.4.4.2.1 Der Luftdurchsatz Qssv ist bei jeder Einstellung des Drosselglieds (mindestens 16 Einstellungen) nach den Angaben des Herstellers aus den Messwerten des Durchsatzmessers in m3/s zu ermitteln. Der Durchflusskoeffizient Cd ist aus den Kalibrierdaten für jede Drosselstelle mithilfe der folgenden Gleichung zu berechnen:

Dabei ist:

| QSSV | der Luftdurchsatz bei Standardbedingungen (101,325 kPa, 273,15 K (0 °C)), m3/s |

| T | die Temperatur am Einlass des Venturi-Rohrs, Kelvin (K) |

| dV | der Durchmesser der Einschnürung am Venturi-Rohr mit subsonischer Strömung (SSV), m |

| rp | das Verhältnis zwischen den absoluten statischen Drücken an der Einschnürung und am Einlass des SSV, 1 - (Δp / pp); |

| rD | das Verhältnis zwischen den Innendurchmessern an der Einschnürung dV und am Einlass des SSV D |

| Cd | der Durchflusskoeffizient des SSV |

| pp | der absolute Druck am Einlass des Venturi-Rohrs, kPa |

Zur Bestimmung der Spanne des Unterschallflusses ist Cd als Funktion der Reynolds-Zahl Re an der SSV- Einschnürung abzutragen. Die Reynolds-Zahl an der SSV-Einschnürung ist mithilfe der folgenden Gleichung zu berechnen:

Re = A1 × [QSSV / (dV × µ)]

Dabei ist:

| µ = (b × T1,5) / (S + T) | |

| A1 | gleich 25,55152 in SI, (1 / m3) (min / s) (mm / m); |

| Qssv | der Luftdurchsatz bei Standardbedingungen (101,325 kPa, 273,15 K (0 °C)), m3/s |

| dv | der Durchmesser der Einschnürung am Venturi-Rohr mit subsonischer Strömung (SSV), m |

| µ | die absolute oder dynamische Viskosität des Gases, kg/ms |

| b | gleich 1,458 × 106 (empirische Konstante), kg/ms K0,5 |

| S | gleich 110,4 (empirische Konstante), Kelvin (K) |

3.4.4.2.2 Da QSSV selbst in die Re-Gleichung eingeht, müssen die Berechnungen mit einer Schätzung für QSSV oder Cd des Kalibrierungs-Venturi-Rohrs beginnen und so lange wiederholt werden, bis QSSV konvergiert. Die Konvergenzmethode muss auf mindestens 0,1 Prozent genau sein.

3.4.4.2.3 Für mindestens 16 Punkte des subsonischen Strömungsbereichs müssen die aus der resultierenden Deckungsformel der Kalibrierungskurve für Cd sich ergebenden Rechenwerte innerhalb von ± 0,5 % des Messwerts Cd für jeden Kalibrierungspunkt liegen.

3.4.5. Kalibrierung eines Ultraschalldurchsatzmessers (UFM)

3.4.5.1. Der UFM ist mithilfe eines geeigneten Bezugsdurchsatzmessers zu kalibrieren.

3.4.5.2 Der UFM ist für die CVS-Anlage zu kalibrieren, die in der Prüfzelle genutzt wird (Leitungen für verdünntes Abgas, Ansaugvorrichtung) und auf Dichtheit zu prüfen. Siehe Abbildung A5/8.

3.4.5.3. Verfügt das UFM-System über keinen Wärmetauscher, ist zur Konditionierung des Kalibrierdurchsatzes ein Heizgerät einzusetzen.

3.4.5.4 Für jede zu verwendende CVS-Durchsatz-Einstellung, ist die Kalibrierung in einem Temperaturbereich zwischen Raumtemperatur und der höchsten während der Prüfung des Fahrzeugs vorkommenden Temperatur durchzuführen.

3.4.5.5. Bei der Kalibrierung der elektrischen Geräte (Temperaturfühler (T) und Druckfühler (P)) des UFM ist das vom Hersteller empfohlene Verfahren anzuwenden.

3.4.5.6 Bei den Messungen für die Kalibrierung des Durchsatzes des Ultraschalldurchsatzmessers müssen die nachstehenden Kenngrößen (sofern ein Laminar-Durchfluss-Element eingesetzt wird) jeweils mit folgender Genauigkeit gemessen werden können:

Luftdruck (korrigiert), Pb ± 0,03 kPa

Lufttemperatur am LFE, Durchsatzmesser, ETI ± 0,15 °C

Unterdruck vor dem LFE, EPI ± 0,01 kPa

Druckabfall durch LFE-Düse, EDP ± 0,0015 kPa

Luftdurchsatz Qs ± 0,5 Prozent

Unterdruck am Einlass des UFM, Pact ± 0,02 kPa

Temperatur am Einlass des UFM, Tact ± 0,2 °C

3.4.5.7. Verfahren

3.4.5.7.1 Die Geräte sind entsprechend der Abbildung A5/8 aufzubauen und auf Dichtheit zu überprüfen. Jede undichte Stelle zwischen dem Durchsatzmessgerät und dem UFM würde die Genauigkeit der Kalibrierung stark beeinträchtigen.

Abbildung A5/8 Kalibrieranordnung für das UFM

3.4.5.7.2 Die Ansaugvorrichtung wird eingeschaltet. Die Drehzahl und/oder die Stellung des Durchsatzventils sind so anzupassen, dass der für die Validierung eingestellte Durchsatz sichergestellt ist und das System ist zu stabilisieren Die Messdaten aller Geräte sind aufzuzeichnen.

3.4.5.7.3 Bei UFM-Systemen ohne Wärmetauscher ist das Heizgerät einzuschalten, um die Kalibrierluft zu erwärmen, und nach dessen Stabilisierung sind die Messdaten aller Instrumente aufzuzeichnen. Die Temperatur ist in angemessenen Schritten zu erhöhen bis die höchste während der Abgasprüfung erwartete Temperatur des verdünnten Abgases erreicht ist.

3.4.5.7.4 Anschließend ist das Heizgerät abzuschalten und die Drehzahl der Ansaugvorrichtung und/oder das Durchsatzventil sind auf die nächste für die Abgasprüfung des Fahrzeugs vorgesehene Durchsatzeinstellung einzurichten; danach ist die Kalibrierfolge zu wiederholen.

3.4.5.8. Die bei der Kalibrierung aufgezeichneten Daten sind bei den nachstehenden Berechnungen zu verwenden. Der Luftdurchsatz Qs an jedem Prüfpunkt wird nach dem vom Hersteller vorgeschriebenen Verfahren aus den Messwerten des Durchsatzmessers berechnet.

Kv = Qreference / Qs

Dabei ist:

| Qs | der Luftdurchsatz bei Standardbedingungen (101,325 kPa, 273,15 K (0 °C)), m3/s |

| Qreference | der Luftdurchsatz des Kalibrier-Durchsatzmessers bei Standardbedingungen (101,325 kPa, 273,15 K (0 °C)), m3/s |

| Kv | der Kalibrierkoeffizient |

Bei UFM-Systemen ohne Wärmetauscher ist Kv als Funktion von Tact grafisch darzustellen.

Die maximale Streuung in Kv darf 0,3 Prozent des arithmetischen Mittelwerts Kv aller durchgeführten Messungen bei den unterschiedlichen Temperaturen nicht überschreiten.

3.5. Verfahren zur Überprüfung des Systems

3.5.1. Allgemeine Anforderungen

3.5.1.1. Die Gesamtgenauigkeit des CVS-Probenahme- und Analysesystems ist durch Einführung einer bekannten Masse einer Abgasverbindung in das System bei Betrieb unter normalen Prüfbedingungen und durch anschließende Analyse und Berechnung der Abgasverbindungen mithilfe der Gleichungen in Unteranhang 7 zu bestimmen. Das in Absatz 3.5.1.1.1 dieses Unteranhangs beschriebene CFO-Verfahren und das in Absatz 3.5.1.1.2 dieses Unteranhangs beschriebene gravimetrische Verfahren bieten nachweislich eine ausreichende Genauigkeit.

Die höchstzulässige Abweichung zwischen eingeleiteter und gemessener Gasmenge beträgt ± 2 Prozent.

3.5.1.1.1 Verfahren mit kritisch durchströmter Messblende (CFO) Mit dem CFO-Verfahren wird ein konstanter Durchsatz eines reinen Gases (CO, CO2 oder C3H8) mit einer kritisch durchströmten Messblende gemessen.

Eine bekannte Masse reinen Kohlenmonoxids, Kohlendioxids oder Propangases wird durch die kalibrierte kritisch durchströmte Messblende in die CVS-Anlage geleitet. Ist der Eintrittsdruck groß genug, so ist der mit der Messblende gedrosselte Durchsatz q unabhängig vom Austrittsdruck der Messblende (kritische Strömung). Die CVS-Anlage ist wie bei einer normalen Abgasprüfung zu betreiben und es ist ausreichend Zeit für eine anschließende Analyse einzuplanen. Das im Sammelbeutel aufgefangene Gas ist mit der gewöhnlichen Ausrüstung (Absatz 4.1 dieses Unteranhangs) zu prüfen, und die Ergebnisse sind mit der Konzentration der bekannten Gasproben zu vergleichen. Treten Abweichungen von mehr als 2 Prozent auf, dann ist die Ursache der Fehlfunktion zu ermitteln und die Störung zu beheben.

3.5.1.1.1.1 - gestrichen -18

3.5.1.1.2 Gravimetrisches Verfahren18

Beim gravimetrischen Verfahren wird eine Menge reinen Gases (CO, CO2, oder C3H8) gewogen.

Das Gewicht eines kleinen Zylinders, der entweder mit reinem Kohlenmonoxid, Kohlendioxid oder Propan gefüllt ist, ist mit einer Präzision von ± 0,01 g zu bestimmen. Die CVS-Anlage ist unter den Bedingungen einer normalen Abgasprüfung zu betreiben, während das reine Gas ausreichend lange in das System eingeleitet wird, um eine anschließende Analyse durchzuführen. Die Menge des eingeleiteten reinen Gases wird durch Differenzwägung bestimmt. Das im Beutel aufgefangene Gas ist mit der nach Absatz 4.1 normalerweise für die Abgasanalyse verwendeten Ausrüstung zu analysieren. Anschließend werden die Ergebnisse mit den vorher berechneten Konzentrationswerten verglichen. Treten Abweichungen von mehr als ±2 % auf, dann ist die Ursache der Fehlfunktion zu ermitteln und die Störung zu beheben.

3.5.1.1.2.1 - gestrichen -18

4. Emissionsmessungsgeräte

4.1. Einrichtung zur Messung gasförmiger Emissionen

4.1.1. Beschreibung des Systems

4.1.1.1. Es muss eine kontinuierlich proportionale Probe aus verdünntem Abgas und Verdünnungsluft für die Analyse entnommen werden.

4.1.1.2 Die Masse der gasförmigen Emissionen ist aus den Konzentrationen in der proportionalen Probe und dem während der Prüfung gemessenen Gesamtvolumen zu bestimmen. Die Probenkonzentrationen sind unter Berücksichtigung der jeweiligen Konzentrationen der Verbindungen in der Verdünnungsluft zu korrigieren.

4.1.2. Anforderungen an das Probenahmesystem

4.1.2.1. Die Probe der verdünnten Abgase ist vor der Ansaugvorrichtung zu entnehmen.

Mit Ausnahme von Absatz 4.1.3.1 (Kohlenwasserstoff-Probenahmesystem), Absatz 4.2 (PM-Messeinrichtung) und Absatz 4.3 (PN-Messeinrichtung) kann die Probenahme des verdünnten Abgases unterhalb der Konditioniereinrichtungen (sofern vorhanden) erfolgen.

4.1.2.1.1 - gestrichen -18

4.1.2.2. Der Durchsatz im Probenahmesystem mit Sammelbeuteln ist so einzustellen, dass für eine Messung der Konzentrationen ausreichende Volumen Verdünnungsluft und verdünntes Abgas in die CVS-Beutel gelangen, er darf jedoch nicht über 0,3 Prozent des Durchsatzes der verdünnten Abgase liegen, es sei denn, das Füllvolumen des Beutels mit verdünntem Abgas wird zu dem integrierten CVS-Volumen hinzuaddiert.

4.1.2.3 In der Nähe des Einlasses (gegebenenfalls hinter dem Filter) für die Verdünnungsluft ist eine Probe der Verdünnungsluft zu nehmen.

4.1.2.4. Die Verdünnungsluftprobe darf nicht durch Abgase aus der Mischzone verunreinigt sein.

4.1.2.5 Der Durchsatz der Verdünnungsluft muss ungefähr dem der verdünnten Abgase entsprechen.

4.1.2.6. Die für die Probenahme verwendeten Werkstoffe dürfen die Konzentration der Emissionen der Verbindungen nicht verändern.

4.1.2.7 Es können Filter zum Abscheiden von Feststoffteilchen aus der Probe verwendet werden.

4.1.2.8. Als Ventile zur Weiterleitung der Abgase sind Schnellschalt- und -regelventile zu verwenden.

4.1.2.9 Zwischen den Dreiwegeventilen und den Sammelbeuteln können gasdichte Schnellkupplungen verwendet werden, die auf der Beutelseite automatisch schließen. Es können auch andere Mittel zur Weiterleitung der Proben zum Analysator verwendet werden (z.B. Dreiwege-Absperrventile).

4.1.2.10. Lagerung der Proben

4.1.2.10.1 Die Gasproben sind in ausreichend großen Sammelbeuteln aufzufangen, damit der Probengasstrom nicht behindert wird.

4.1.2.10.2 Die Sammelbeutel müssen aus einem Werkstoff bestehen, durch den weder die Messungen selbst noch die chemische Zusammensetzung der Gasproben 30 Minuten nach dem Auffangen um mehr als ± 2 % verändert werden (z.B. Polyäthylen-/Polyamid-Verbundfolien oder polyfluorierte Kohlenwasserstoffe).

4.1.3. Probenahmesystem

4.1.3.1. Kohlenwasserstoff-Probenahmesystem (beheizter Flammenionisations-Detektor, HFID)

4.1.3.1.1 Das Kohlenwasserstoff-Probenahmesystem besteht aus Probenahmesonde, -leitung, -filter und -pumpe, die beheizt sind. Die Probe ist gegebenenfalls vor dem Wärmetauscher zu entnehmen. Die Probenahmesonde muss im gleichen Abstand vom Abgaseinlass wie die Partikel-Probenahmesonde so eingebaut sein, dass eine gegenseitige Beeinflussung der Probenahmen vermieden wird. Sie muss einen Mindestinnendurchmesser von 4 mm haben.

4.1.3.1.2 Alle beheizten Teile müssen durch das Heizsystem auf einer Temperatur von 190 °C ± 10 °C gehalten werden.

4.1.3.1.3 Das arithmetische Mittel der Konzentration der Kohlenwasserstoff-Messwerte ist durch Integration der im Sekundenabstand ermittelten Daten geteilt durch die Dauer der Phase oder der Prüfung zu bestimmen.

4.1.3.1.4 Die beheizte Probenahmeleitung muss mit einem beheizten Filter FH mit einem 99-prozentigen Wirkungsgrad für die Teilchen 220,3 µm versehen sein, mit dem Feststoffteilchen aus dem für die Analyse verwendeten kontinuierlichen Gasstrom abgeschieden werden.

4.1.3.1.5 Die Ansprechverzögerung des Probenahmesystems (von der Sonde bis zur Einlassöffnung des Analysators) muss weniger als 4 Sekunden betragen.

4.1.3.1.6 Der beheizte Flammenionisations-Detektor (HFID) muss mit einem System mit konstanter Durchsatzmasse (Wärmetauscher) verwendet werden, um eine repräsentative Probe zu erhalten, wenn Schwankungen des Durchsatzvolumens durch das CVS nicht ausgeglichen werden.

4.1.3.2. NO- oder NO2-Probenahmesystem (falls zutreffend)

4.1.3.2.1 Ein kontinuierlicher Probenstrom des verdünnten Abgases wird in den Analysator geleitet.

4.1.3.2.2 Das arithmetische Mittel der Konzentration des NO oder NO2 ist durch Integration der im Sekundenabstand ermittelten Daten geteilt durch die Dauer der Phase oder der Prüfung zu bestimmen.

4.1.3.2.3 Die kontinuierliche NO- oder NO2-Messung muss mit einem System mit konstantem Durchsatz (Wärmetauscher) verwendet werden, um eine repräsentative Probe zu erhalten, wenn Schwankungen des Durchsatzvolumens durch das CVS nicht ausgeglichen werden.

4.1.4. Analysegeräte

4.1.4.1. Allgemeine Anforderungen für die Gasanalyse

4.1.4.1.1 Die Analysatoren müssen einen Messbereich mit einer Genauigkeit haben, die für die Messung der Konzentrationen der Abgasverbindungen in den Proben erforderlich ist.

4.1.4.1.2 Sofern nichts anderes bestimmt ist, dürfen Messfehler nicht mehr als ± 2 Prozent (Eigenfehler des Analysators) betragen, wobei der Bezugswert der Kalibriergase unberücksichtigt bleibt.

4.1.4.1.3 Die Analyse der Umgebungsluftprobe wird mit demselben Analysator mit dem gleichen Messbereich durchgeführt.

4.1.4.1.4 Vor den Analysatoren darf keine Gastrocknungsanlage verwendet werden, wenn nicht nachgewiesen ist, dass sie sich in keiner Weise auf den Gehalt der Verbindungen des Gasstroms auswirkt.

4.1.4.2. Analyse von Kohlenmonoxid (CO) und Kohlendioxid (CO2)18

Die Analysatoren gehören zum Typ nicht dispersiver Infrarotabsorptionsanalysator (NDIR).

4.1.4.2.1 - gestrichen -18

4.1.4.3 Analyse von Kohlenwasserstoffen (HC) für alle Kraftstoffarten außer Dieselkraftstoff18

Es ist ein Analysator mit Flammenionisationsdetektor (FID), kalibriert mit Propan, ausgedrückt als Kohlenstoff-Äquivalent (C1), zu verwenden.

4.1.4.3.1 - gestrichen -18

4.1.4.4. Analyse von Kohlenwasserstoffen (HC) für Dieselkraftstoffe und wahlweise für andere Kraftstoffe18

Es ist ein Analysator mit beheiztem Flammenionisationsdetektor (HFID), Ventilen, Rohrleitungen usw., beheizt auf 190 °C ± 10 °C, kalibriert mit Propan, ausgedrückt als Kohlenstoff-Äquivalent (C1), zu verwenden.

4.1.4.4.1 - gestrichen -18

4.1.4.5 Analyse von Methan (CH4)18

Der Analysator muss entweder vom Typ Gaschromatograf kombiniert mit einem Flammenionisationsdetektor (FID) oder vom Typ Flammenionisationsdetektor (FID) kombiniert mit einem Nicht-Methan-Cutter (NMC-FID) sein, kalibriert mit Methan oder Propan, ausgedrückt als Kohlenstoff-Äquivalent (C1).

4.1.4.5.1. - gestrichen -18

4.1.4.6 Analyse der Stickoxide (NOx)18

Es ist entweder ein Chemilumineszenz-Analysator (CLA) oder ein nichtdispersiver Ultraviolett-Resonanzabsorptionsanalysator (NDUV) zu verwenden.

4.1.4.6.1 - gestrichen -18

4.1.5. Empfohlene Systemmerkmale

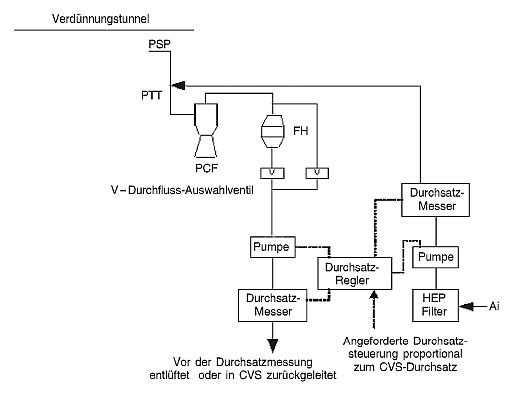

4.1.5.1. In der Abbildung A5/9 ist das Probenahmesystem für gasförmige Emissionen schematisch dargestellt.

Abbildung A5/9 Schematische Darstellung des Vollstrom-Abgasverdünnungssystems

4.1.5.2. Beispiele für Systembestandteile sind untenstehend aufgeführt.

4.1.5.2.1 Zwei Entnahmesonden mit denen kontinuierliche Proben der Verdünnungsluft und der verdünnten Abgase entnommen werden können.

4.1.5.2.2 Ein Filter zum Abscheiden von Feststoffteilchen aus den für die Analyse aufgefangenen Gasen.

4.1.5.2.3 Pumpen und Durchflussregler zur Sicherstellung eines konstanten, gleichmäßigen Durchsatzes der während der Prüfung entnommenen Proben des verdünnten Abgases und der Verdünnungsluft, die am Ende jeder Prüfung eine ausreichende Probenmenge für eine Analyse ermöglichen.

4.1.5.2.4 Schnellschaltventile zur Ableitung eines konstanten Probengasstroms in die Sammelbeutel oder in die Atmosphäre.

4.1.5.2.5 Gasdichte Schnellkupplungen zwischen den Schnellschaltventilen und den Sammelbeuteln. Die Kupplungen müssen auf der Beutelseite automatisch abschließen. Es können auch andere Verfahren zur Weiterleitung der Proben zum Analysator verwendet werden (z.B. Dreiwege-Absperrventile).

4.1.5.2.6 Beutel zum Auffangen der Proben des verdünnten Abgases und der Verdünnungsluft während der Prüfung.

4.1.5.2.7 Ein kritisch durchströmtes Probenahme-Venturi-Rohr für die Entnahme proportionaler Proben aus dem verdünnten Abgas (Nur bei CVS-Anlagen mit CFV).

4.1.5.3. Zusätzliche für die Kohlenwasserstoff-Probenahme erforderliche Komponenten bei Verwendung eines beheizten Flammenionisations-Detektor (HFID) wie in Abbildung A5/10 dargestellt.

4.1.5.3.1 Beheizte Probenahmesonde im Verdünnungstunnel, auf derselben vertikalen Ebene wie die Partikel- und Teilchen-Probenahmesonden.

4.1.5.3.2 Beheizter Filter, nach der Probenahmestelle und vor dem HFID.

4.1.5.3.3 Beheizte Auswahlventile zwischen Null-/Kalibriergaszufuhr und dem HFID

4.1.5.3.4. Registriergerät und integrierendes Gerät für die momentanen Kohlenwasserstoffkonzentrationen.

4.1.5.3.5 Beheizte Probenahmeleitungen und beheizte Bestandteile zwischen beheizter Probenahmesonde und HFID.

Abbildung A5/10 Bei Verwendung eines HFID für die Kohlenwasserstoff-Probenahme erforderliche Bestandteile

4.2. PM-Messeinrichtung

4.2.1. Beschreibung

4.2.1.1. Beschreibung des Systems

4.2.1.1.1 Die Partikel-Probenahmeeinheit besteht aus einer Probenahmesonde (PSP) im Verdünnungstunnel, einem Verbindungsrohr für die Weiterleitung der Partikel (PTT), einem Filterhalter (FH), einer oder mehreren Pumpen, sowie Durchsatzregelungs- und -messeinrichtungen. Siehe Abbildungen A5/11, A5/12 und A5/13.

4.2.1.1.2 Ein Partikelgrößenvorklassierer (PCF) (z. P. Zyklon- oder Trägheitsabschneider) kann verwendet werden. Es wird empfohlen, diesen gegebenenfalls vor dem Filterhalter anzubringen.

Abbildung A5/11 Alternativkonfiguration für die Probenahmesonde

4.2.1.2. Allgemeine Anforderungen

4.2.1.2.1 Die Probenahmesonde für den Partikel-Probengasstrom muss im Verdünnungstunnel so angeordnet sein, dass dem homogenen Luft-Abgas-Gemisch ein repräsentativer Probengasstrom entnommen werden kann; sie ist gegebenenfalls vor einem Wärmetauscher anzubringen.

4.2.1.2.2 Der Durchsatz der Partikelprobe muss proportional zur Gesamtdurchsatzmenge des verdünnten Abgases im Verdünnungstunnel sein (Durchsatztoleranz für die Partikelprobe: ± 5 %). Bei Inbetriebnahme des Systems ist die Proportionalität der Probenahme wie von der Genehmigungsbehörde verlangt zu überprüfen.

4.2.1.2.3 Die die Probe des verdünnten Abgases ist jeweils 20 cm vor und nach dem Partikel-Probenahmefilter auf einer Temperatur zwischen 20 °C und 52 °C zu halten. Das Erwärmen oder Isolieren von Teilen des Partikel-Probenahmesystems zu diesem Zweck ist zulässig.

Wird die 52 °C-Grenze während einer Prüfung ohne periodische Regenerierung überschritten, ist der CVS-Durchsatz zu erhöhen oder die Verdünnung zu verdoppeln (sofern der CVS-Durchsatz bereits ausreichend ist und um eine Kondensation in den CVS-Probenahmebeuteln oder dem Analysesystem zu verhindern).

4.2.1.2.4 Die Partikelprobe wird auf einem Einfachfilter aufgefangen, der in einem Halter in dem Strom des entnommenen verdünnten Abgases befestigt ist.

4.2.1.2.5 Alle mit dem Rohabgas oder dem verdünnten Abgas in Berührung kommenden Teile des Verdünnungssystems und des Probenahmesystems vom Auspuffrohr bis zum Filterhalter sind so auszulegen, dass sich Möglichst wenig Partikel auf ihnen ablagern und die Partikel sich möglichst wenig verändern. Alle Teile müssen aus elektrisch leitenden und mit den Bestandteilen der Abgase nicht reagierenden Werkstoffen gefertigt und zur Vermeidung elektrostatischer Effekte geerdet sein.

4.2.1.2.6 Ist ein Ausgleich der Durchsatzschwankungen nicht möglich, dann sind ein Wärmetauscher und ein Temperaturregler nach Absatz 3.3.5.1 oder 3.3.6.4.2 dieses Unteranhangs zu verwenden, damit ein konstanter Durchsatz durch das System und damit die Proportionalität des Durchsatzes der Probe sichergestellt sind.

4.2.1.2.7 Die für die PM-Messung erforderlichen Temperaturen sind mit einer Genauigkeit von ± 1 °C und einer Ansprechzeit (t90 - t10) von höchstens 15 Sekunden zu messen.

4.2.1.2.8 Der Probenstrom aus dem Verdünnungstunnel ist mit einer Genauigkeit von ± 2,5 Prozent des Ablesewerts oder ± 1,5 des Skalenendwerts zu messen, je nachdem, welcher Wert geringer ist.

Die obenstehend beschriebene Genauigkeit des Probenstroms aus dem CVS-Tunnel gilt auch bei doppelter Verdünnung. Daher müssen die Messung und Steuerung der Durchsatzmenge der sekundären Verdünnungsluft und des verdünnten Abgases durch den Filter eine größere Genauigkeit aufweisen.

4.2.1.2.9 Alle für die PM-Messung erforderlichen Datenkanäle sind mit einer Frequenz von mindestens 1 Hz zu dokumentieren. Typischerweise würden diese Folgendes umfassen:

4.2.1.2.10. Bei Doppelverdünnungssystemen wird die in Unteranhang 7 Absatz 3.3.2 definierte aus dem Verdünnungstunnel übermittelte Genauigkeit des verdünnten Abgases Vep in der Gleichung nicht direkt gemessen, sondern mittels Differenzdurchsatzmessung ermittelt.

Die Genauigkeit der für die Messung und die Steuerung des durch die Partikel-Probenahmefilter geleiteten doppelt verdünnten Abgases sowie für die Messung/Steuerung der sekundären Verdünnungsluft verwendeten Durchsatzmesser muss ausreichen, damit das Differenzvolumen V ep den Anforderungen an die Genauigkeit und die proportionale Probenahme bei einfacher Verdünnung entspricht.

Die Bedingung, dass im CVS-Verdünnungstunnel, im Messsystem für den Durchsatz des verdünnten Abgases sowie in den Sammel- und Analysesystemen der CVS-Beutel keine Kondensation erfolgen darf, gilt auch beim Einsatz von Systemen mit doppelter Verdünnung.

4.2.1.2.11 Jeder in einem Partikel-Probenahmesystem oder einem System mit doppelter Verdünnung verwendete Durchsatzmesser ist einer Linearitätsüberprüfung nach den Anforderungen des Instrumentenherstellers zu unterziehen.

Abbildung A5/12 Partikel-Probenahmesystem

Abbildung A5/13 Doppel-Verdünnungs-Partikel-Probenahmesystem

4.2.1.3. Besondere Anforderungen

4.2.1.3.1 Probenahmesonde

4.2.1.3.1.1 Mit der Probenahmesonde muss die Größenklassierung der Partikel nach den Angaben in Absatz 4.2.1.3.1.4. dieses Unteranhangs durchgeführt werden können. Es wird empfohlen, dafür eine scharfkantige, offene Sonde, deren Spitze in die Strömungsrichtung zeigt, sowie einen Vorklassierer (Zyklonabscheider etc.) zu verwenden. Eine geeignete Probenahmesonde entsprechend der Darstellung in der Abbildung A5/11 kann alternativ verwendet werden, sofern damit die Vorklassierung nach den Angaben in Absatz 4.2.1.3.1.4. dieses Unteranhangs durchgeführt werden kann.

4.2.1.3.1.2 Die Probenahmesonde wird mindestens 10 Tunneldurchmesser stromabwärts von dem Punkt angebracht, an dem die Abgase in den Tunnel eintreten, und hat einen Mindestinnendurchmesser von 8 mm.

Wenn gleichzeitig mehr als eine Probe mit einer einzigen Probenahmesonde entnommen wird, ist der mit dieser Sonde entnommene Gasstrom in zwei identische Teilströme zu teilen, um verzerrte Ergebnisse bei der Probenahme zu vermeiden.

Wenn mehrere Sonden verwendet werden, muss jede Sonde scharfkantig sein, ein offenes Ende haben und mit der Spitze in die Strömungsrichtung zeigen. Die Sonden sind mit mindestens 5 cm Abstand voneinander gleichmäßig um die Längsmittelachse des Verdünnungstunnels herum anzuordnen.

4.2.1.3.1.3 Der Abstand von der Sondenspitze zum Filterhalter muss mindestens fünf Sondendurchmesser betragen, darf aber nicht größer als 2.000 mm sein.

4.2.1.3.1.4 Der Vorklassierer (Abscheider, Impinger usw.) muss sich vor dem Filterhalter befinden. Der Partikeldurchmesser in Bezug auf den 50 %-Trennschnitt des Partikelvorklassierers muss bei dem Durchfluss, der für die Partikelmasse-Probenahme gewählt wurde, zwischen 2,5 µm und 10 µm betragen. Der Vorklassierer muss mindestens 99 % der Massenkonzentration an 1 µm großen Partikeln, die in den Vorklassierer hineinströmen, bei dem Durchfluss, der für die Partikelmasse-Probenahme gewählt wurde, durch den Auslass des Vorklassierers strömen lassen.

4.2.1.3.2 Partikelübertragungsrohr18

Die Kurven des Partikelübertragungsrohrs müssen glatt sein und über den größtmöglichen Radius verfügen.

4.2.1.3.2.1 - gestrichen -18

4.2.1.3.3 Zweite Verdünnung

4.2.1.3.3.1 Es besteht die Möglichkeit, die von der Probenahmeeinrichtung mit konstantem Volumen (constant volume sampler, CVS) zu Zwecken der Messung der Partikelmasse entnommene Probe in einem zweiten Schritt zu verdünnen, sofern die folgenden Anforderungen erfüllt werden:

4.2.1.3.3.1.1. Die Sekundärverdünnungsluft muss durch ein Medium, mit dem mindestens 99,95 % der Partikel der Größe mit dem höchsten Durchlassgrad abgeschieden werden können, oder durch einen Hochleistungs-Partikelfilter (high efficiency particulate air filter, HEPA-Filter), der mindestens der Klasse H13 nach der Norm EN 1822:2009 entspricht, gefiltert werden. Die Verdünnungsluft kann auch durch Aktivkohlefilter gereinigt werden, bevor sie in den HEPA-Filter geleitet wird. Es wird empfohlen, vor dem HEPA-Filter und hinter dem Aktivkohlefilter (falls vorhanden) einen zusätzlichen Grobpartikelfilter zu verwenden.

4.2.1.3.3.1.2. Die Sekundärverdünnungsluft ist möglichst nahe zu dem Punkt, an dem das verdünnte Abgas aus dem Verdünnungstunnel austritt, in das Partikelübertragungsrohr einzuleiten.

4.2.1.3.3.1.3. Die Verweildauer ab der Einbringung der Sekundärverdünnungsluft in den Filter sollte mindestens 0,25 Sekunden betragen, darf 5 Sekunden jedoch nicht übersteigen.

4.2.1.3.3.1.4. Bei einer Rückführung der doppelt verdünnten Probe zur CVS ist der Punkt der Probenrückführung so zu wählen, dass die Entnahme weiterer Proben aus der CVS nicht beeinflusst wird.

4.2.1.3.4 Probenahmepumpe und Durchsatzmesser

4.2.1.3.4.1 Die Messeinrichtung für den Probegasdurchsatz besteht aus Pumpen, Gasströmungsreglern und Durchsatzmesseinrichtungen.

4.2.1.3.4.2 Die Temperatur des Probengasstroms darf im Durchsatzmesser nicht um mehr als ± 3 °C schwanken; dies gilt nicht:

Wenn das Durchflussvolumen sich wegen einer zu hohen Filterbeladung unzulässig verändert, muss die Prüfung abgebrochen werden. Bei der Wiederholung muss ein geringerer Durchsatz eingestellt werden.

4.2.1.3.5 Filter und Filterhalter

4.2.1.3.5.1 Ein Ventil muss in Strömungsrichtung hinter dem Filter angeordnet sein. Das Ventil muss sich innerhalb einer Sekunde nach Beginn und Ende der Prüfung öffnen und schließen können.

4.2.1.3.5.2 Bei einer bestimmten Prüfung muss die Filteranströmgeschwindigkeit auf einen Anfangswert innerhalb des Bereichs von 20 cm/s bis 105 cm/s eingestellt werden. Zu Beginn der Prüfung muss die Filteranströmgeschwindigkeit zudem so eingestellt werden, dass 105 cm/s nicht überschritten werden, wenn das Verdünnungssystem so betrieben wird, dass der Probendurchsatz proportional zum Durchsatz durch die CVS ist.

4.2.1.3.5.3 Es müssen fluorkohlenstoffbeschichtete Glasfaserfilter oder Fluorkohlenstoff-Membranfilter verwendet werden.

Alle Filtertypen müssen für 0,3 µm DOP (Dioctylphthalat) oder PAO (Polyalphaolefin) (CS 68649-12-7 oder CS 68037-01-4) einen Abscheidegrad von mindestens 99 % bei einer Filteranströmgeschwindigkeit von 5,33 cm/s haben, gemessen nach einem der folgenden Standards:

4.2.1.3.5.4 Der Filterhalter muss so konstruiert sein, dass der Gasstrom gleichmäßig über die gesamte Filterfläche verteilt wird. Der Filter muss rund und die Filterfläche mindestens 1.075 mm 2 groß sein.

4.2.2. Spezifikationen für Wägekammern (oder Wägeräume) und Analysenwaagen

4.2.2.1. Bedingungen in der Wägekammer (oder im Wägeraum)

4.2.2.2. Lineare Reaktion einer Analysenwaage18

Die Analysenwaage, die verwendet wird, um das Gewicht eines Filters zu bestimmen, muss den Kriterien für die Überprüfung der Linearität gemäß Tabelle A5/1 unter Anwendung einer linearen Regression entsprechen. Die Waage muss demnach eine Genauigkeit von mindestens ± 2 µg und eine Auflösung von 1 µg (1 Stelle = 1 µg) oder besser haben. Es sind mindestens vier Referenzgewichte mit gleichem Abstand voneinander zu überprüfen. Der Nullwert muss innerhalb ± 1 µg liegen.

Tabelle A5/1 Prüfkriterien für die Analysewaage18

| Messsystem | Achsenabschnitt a0 | Steigung a1 | Standardabweichung vom Schätzwert (SEE) | Bestimmungskoeffizient r2 |

| Partikelwaage | ≤ 1 µg | 0,99 - 1,01 | max. ≤ 1 % | ≥ 0,998 |

4.2.2.3. Ausschaltung der Auswirkungen statischer Elektrizität

Die Einflüsse statischer Elektrizität müssen ausgeschaltet werden. Dies kann erreicht werden, indem die Waage zum Erden auf eine antistatische Matte gestellt wird und die Partikel-Probenahmefilter vor der Wägung mit einem Polonium-Neutralisator oder einem Gerät mit ähnlicher Wirkung neutralisiert werden. Alternativ dazu können die statischen Einflüsse auch durch Kompensierung der statischen Aufladung ausgeschaltet werden.

4.2.2.4 Korrektur um die Auftriebskraft

Die Gewichte der Probenahmefilter und der Vergleichsfilter sind um ihren Luftauftrieb zu korrigieren. Die Auftriebskorrektur hängt von der Dichte des Probenahmefilters, der Luftdichte und der Dichte des zum Kalibrieren der Waage verwendeten Gewichts ab. Die Auftriebskraft der Partikelmasse selbst bleibt jedoch unberücksichtigt.

Ist die Dichte des Filtermaterials unbekannt, sind die folgenden Dichten zu verwenden:

Bei zum Kalibrieren der Waage verwendeten Gewichten aus nichtrostendem Stahl ist eine Dichte von 8.000 kg/m3 zu verwenden. Besteht das zum Kalibrieren der Waage verwendete Gewicht aus einem anderen Material, muss dessen Dichte bekannt sein und verwendet werden. Es ist die Internationale Empfehlung OIML R 111-1 Edition 2004(E) (oder gleichwertig) der International Organization of Legal Metrology zu Kalibriergewichten zu beachten.

Zur Auftriebskorrektur ist die folgende Gleichung anzuwenden:

Dabei gilt:

| Pef | = korrigierte Partikelprobenmasse (mg) |

| Peuncorr | = nicht korrigierte Partikelprobenmasse (mg) |

| ρa | = Luftdichte (kg/m3) |

| ρw | = Dichte des zum Justieren der Waage verwendeten Kalibriergewichts (kg/m3) |

| ρf | = Dichte des Partikel-Probenahmefilters (kg/m3) |

Die Luftdichte ρa wird mit folgender Gleichung berechnet:

ρa = (pb × Mmix) / (R × Ta)

| pb | = atmosphärischer Gesamtdruck (kPa) |

| Ta | = Lufttemperatur in der Waagenumgebung (Kelvin, K) |

| Mmix | = Molmasse der Luft in der Waagenumgebung (28,836 g mol-1) |

| R | = molare Gaskonstante (8,3144 J mol-1 K-1) |

4.3. Ausrüstung für die Partikelzahlmessung

4.3.1. Spezifikation

4.3.1.1. Beschreibung des Systems

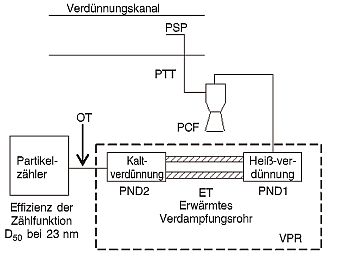

4.3.1.1.1 Das Partikel-Probenahmesystem besteht aus einer Sonde oder Probenahmestelle, über die eine Probe aus einem homogenen Gemisch des Stroms in einem Verdünnungssystem entnommen wird, aus einem Entferner flüchtiger Partikel, der sich vor einem Partikelzähler befindet, sowie aus geeigneten Übertragungsrohren. Siehe Abbildung A5/14.

4.3.1.1.2 Es wird empfohlen, einen Partikelgrößenvorklassierer (Abscheider, Impinger usw.) vor der Einflussöffnung zum Entferner flüchtiger Partikel einzusetzen. Der Partikeldurchmesser in Bezug auf den 50 %- Trennschnitt des Partikelvorklassierers muss bei dem Durchfluss, der für die Partikel-Probenahme gewählt wurde, zwischen 2,5 µm und 10µm betragen. Der Partikelvorklassierer muss mindestens 99 % der Massenkonzentration an 1µm großen Partikeln, die in den Partikelvorklassierer hineinströmen, bei dem Durchfluss, der für die Partikel-Probenahme gewählt wurde, durch den Auslass des Partikelvorklassierers strömen lassen.

Eine Probenahmensonde, die die Funktion einer Einrichtung zur Größenklassifizierung erfüllt, wie z.B. in Anhang A5/11 dargestellt, kann alternativ zu einem Partikelgrößenvorklassierer verwendet werden.

4.3.1.2. Allgemeine Vorschriften

4.3.1.2.1 Die Partikel-Probenahmestelle muss sich in einem Verdünnungssystem befinden. Bei Doppelverdünnungssystemen muss sich die Partikel-Probenahmestelle innerhalb des Vorverdünnungssystems befinden.

4.3.1.2.1.1 Die Sondenspitze oder die Partikel-Probenahmestelle sowie das Übertragungsrohr bilden zusammen das Partikelübertragungssystem. Die Probe wird durch das Partikelübertragungssystem aus dem Verdünnungstunnel zur Einflussöffnung des Entferners flüchtiger Partikel geleitet. Das Partikelübertragungssystem muss folgende Voraussetzungen erfüllen:

4.3.1.2.1.2 Das durch das Partikelübertragungssystem geleitete Gas muss folgende Voraussetzungen erfüllen:

4.3.1.2.1.3 Andere Probenahmeeinstellungen für das Partikelübertragungssystem sind zulässig, wenn ein gleichwertiger Partikeldurchsatz bei 30 nm nachgewiesen wird.

4.3.1.2.1.4 Das Auslassrohr, durch das die verdünnte Probe vom Entferner flüchtiger Partikel zum Einlass des Partikelzählers geleitet wird, muss folgende Eigenschaften besitzen:

4.3.1.2.1.5 Andere Probenahmeeinstellungen für das Partikelauslassrohr sind zulässig, wenn ein gleichwertiger Partikeldurchsatz bei 30 nm nachgewiesen wird.

4.3.1.2.2 Der Entferner flüchtiger Partikel muss über Funktionen verfügen, die die Verdünnung der Probe und das Entfernen flüchtiger Partikel ermöglichen.

4.3.1.2.3 Alle mit dem Rohabgas oder dem verdünnten Abgas in Berührung kommenden Teile des Verdünnungssystems und des Probenahmesystems vom Auspuffrohr bis zum Partikelzähler sind so zu gestalten, dass sich Möglichst wenig Partikel auf ihnen ablagern. Alle Teile müssen aus elektrisch leitendem Material bestehen, das mit den Bestandteilen der Abgase nicht reagiert, und müssen zur Vermeidung elektrostatischer Effekte geerdet sein.

4.3.1.2.4 Das Partikel-Probenahmesystem muss bewährte Verfahren im Bereich der Aerosolprobenahme berücksichtigen; dazu zählen die Vermeidung scharfer Knicke und abrupter Querschnittsänderungen, die Verwendung glatter Innenflächen und einer möglichst kurzen Probenahmeleitung. Querschnittsänderungen, die schrittweise erfolgen, sind zulässig.

4.3.1.3. Spezifische Anforderungen

4.3.1.3.1 Die Partikelprobe darf vor dem Erreichen des Partikelzählers nicht durch eine Pumpe strömen.

4.3.1.3.2 Es wird empfohlen, einen Probenahmenvorklassierer zu verwenden.

4.3.1.3.3 Das Bauteil zur Vorkonditionierung muss:

Für jede Partikelgröße ist der Minderungsfaktor der Partikelkonzentration fr(di) folgendermaßen zu berechnen:

fr(di) = [Nin(di)] / [Nout(di)]

Dabei gilt:

| Nin(di) | = Konzentration (stromaufwärts) der Partikelanzahl für Partikel mit dem Durchmesser di |

| Nout(di) | = Konzentration (stromabwärts) der Partikelanzahl für Partikel mit dem Durchmesser di |

| di | = elektrischer Mobilitätsdurchmesser der Partikel (30 nm, 50 nm oder 100 nm) |

Nin(di) und Nout(di) sind zu denselben Bedingungen zu berichtigen.

Der Minderungsfaktor des arithmetischen Mittelwerts der Partikelkonzentration bei einem bestimmten Verdünnungswert![]() wird mit Hilfe der folgenden Gleichung berechnet:

wird mit Hilfe der folgenden Gleichung berechnet:

![]()

Es wird empfohlen, den Entferner flüchtiger Partikel als vollständiges Bauteil zu kalibrieren und zu validieren.

4.3.1.3.4 Der Partikelzähler muss folgende Bedingungen erfüllen:

Tabelle A5/2 Effizienz der Zählfunktion des Partikelzählers

| Partikeldurchmesser in Bezug auf die elektrische Mobilität (nm) | Effizienz der Zählfunktion des Partikelzählers (%) |

| 23 ± 1 | 50 ± 12 |

| 41 ± 1 | > 90 |

4.3.1.3.5 Wird im Partikelzähler eine Betriebsflüssigkeit verwendet, so ist diese gemäß der vom Instrumentenhersteller angegebenen Häufigkeit zu wechseln.

4.3.1.3.6 Werden der Druck und/oder die Temperatur nicht auf einem bekannten konstanten Niveau an der Stelle gehalten, an der der Partikelzähler-Durchsatz kontrolliert wird, so sind diese am Einlass zum Partikelzähler zu messen, um die Messungen der Partikelkonzentration auf Standardbedingungen zu berichtigen.

4.3.1.3.7 Die Summe aus der Verweildauer im Partikelübertragungssystem, im Entferner flüchtiger Partikel und im Auslassrohr sowie der t90 -Reaktionszeit des Partikelzählers darf höchstens 20 Sekunden betragen.

4.3.1.4. Empfohlene Systemmerkmale

Im folgenden Absatz wird das empfohlene Verfahren für die Messung der Partikelanzahl beschrieben. Jedoch sind Systeme zulässig, die die in den Absätzen 4.3.1.2 und 4.3.1.3 dieses Unteranhangs genannten Leistungsspezifikationen erfüllen.

Abbildung A5/14 Empfohlenes Partikel-Probenahmesystem

4.3.1.4.1 Beschreibung des Probenahmesystems

4.3.1.4.1.1 Das Partikel-Probenahmesystem besteht aus einer Probenahme-Sondenspitze oder einer Partikel-Probenahmestelle im Verdünnungssystem, einem Partikel-Übertragungsrohr, einem Partikelvorklassierer und einem Entferner flüchtiger Partikel, der sich vor dem Bauteil zur Messung der Konzentration der Partikelanzahl befindet.

4.3.1.4.1.2 Der Entferner flüchtiger Partikel muss über Funktionen verfügen, die die Verdünnung der Probe (Partikelanzahlverdünner [PND = particle number diluters]: PND1 und PND2) und die Partikelverdampfung (Verdampfungsrohr [ET = evaporation tube]) ermöglichen.

4.3.1.4.1.3 Die Probenahmensonde oder die Probenahmestelle für den Prüfgasstrom ist so im Verdünnungstunnel einzurichten, dass ein repräsentativer Probenahmegasstrom aus einem homogenen Gemisch aus Verdünnung und Abgasen entnommen werden kann.

5. Kalibrierungsintervalle und -verfahren

5.1. Kalibrierungsintervalle

Tabelle A5/3 Kalibrierungsintervalle für Instrumente

| Instrumentenprüfungen | Intervall | Kriterium |

| Linearität (Kalibrierung) der Gasanalysatoren | Halbjährlich | ± 2 % des Ablesewerts |

| Mitteljustierung | Halbjährlich | ± 2 Prozent |

| NDIR für CO:CO2 /H2O-Empfindlichkeit | Monatlich | -1 bis 3 ppm |

| Prüfung des NOx-Konverters | Monatlich | > 95 Prozent |

| Überprüfung des CO4-Cutters | Jährlich | 98 % des Ethans |

| Reaktion des Flammenionisationsdetektors (FID) für CH4 | Jährlich | Siehe Absatz 5.4.3. dieses Unteranhangs |

| FID-Luft-/Kraftstoffdurchsatz | Im Rahmen größerer Wartungsarbeiten | Nach Angaben des Geräteherstellers |

| Laser-Infrarotspektrometer (modulierte schmalbandige Infrarotanalysatoren mit hoher Auflösung): Empfindlichkeitsprüfung | Jährlich oder im Rahmen größerer Wartungsarbeiten. | Nach Angaben des Geräteherstellers |

| Quantenkaskaden-Laser (QKL) | Jährlich oder im Rahmen größerer Wartungsarbeiten. | Nach Angaben des Geräteherstellers |

| GC-Methode | Siehe Absatz 7.2 dieses Unteranhangs | Siehe Absatz 7.2 dieses Unteranhangs |

| LC-Methode | Jährlich oder im Rahmen größerer Wartungsarbeiten. | Nach Angaben des Geräteherstellers |

| Photoakustik | Jährlich oder im Rahmen größerer Wartungsarbeiten. | Nach Angaben des Geräteherstellers. |

| Mikrowaagenlinearität | Jährlich oder im Rahmen größerer Wartungsarbeiten. | Siehe Absatz 4.2.2.2 dieses Unteranhangs |

| Partikelzähler | Siehe Absatz 5.7.1.1 dieses Unteranhangs | Siehe Absatz 5.7.1.3 dieses Unteranhangs |

| Entferner flüchtiger Partikel | Siehe Absatz 5.7.2.1 dieses Unteranhangs | Siehe Absatz 5.7.2 dieses Unteranhangs |

Tabelle A5/4 Kalibrierungsintervalle für Probenahmeeinrichtungen mit konstantem Volumen (CVS)

| CVS | Intervall | Kriterium |

| CVS-Durchsatz | Nach Überholung | ± 2 % |

| Verdünnungsdurchfluss | Jährlich | ± 2 % |

| Temperaturfühler | Jährlich | ± 1 °C |

| Druckfühler | Jährlich | ± 0,4 kPa |

| Einspritzprüfung | Wöchentlich | ± 2 % |

Tabelle A5/5 Kalibrierungsintervalle für Umgebungsdaten

| Klima | Intervall | Kriterium |

| Temperatur | Jährlich | ± 1 °C |

| Feuchtigkeit | Jährlich | ± 5 % |

| Umgebungsdruck | Jährlich | ± 0,4 kPa |

| Kühlgebläse (Ventilator) | Nach Überholung | Gemäß Absatz 1.1.1 dieses Unteranhangs |

5.2. Verfahren zur Kalibrierung der Analysegeräte

5.2.1. Jedes Analysegerät ist gemäß den Angaben des Geräteherstellers bzw. gemäß den in Tabelle A5/3 angegebenen Intervallen zu kalibrieren.

5.2.2. Jeder bei normalem Betrieb verwendete Messbereich ist gemäß folgendem Verfahren zu linearisieren.

5.2.2.1. Die Linearisierungskurve des Analysegerätes wird mit Hilfe von mindestens fünf Kalibrierpunkten ermittelt, die in möglichst gleichen Abständen angeordnet sein sollen. Der Nennwert der Konzentration des Kalibriergases mit der höchsten Konzentration darf nicht weniger als 80 % des Skalenendwerts betragen.

5.2.2.2 Die zur Kalibrierung benötigte Gaskonzentration kann auch Mit Hilfe eines Gasteilers, durch Zusatz von gereinigtem N2 oder durch Zusatz von gereinigter synthetischer Luft gewonnen werden.

5.2.2.3. Die Linearisierungskurve wird nach der Fehlerquadratmethode berechnet. Falls der sich ergebende Grad des Polynoms größer als 3 ist, muss die Zahl der Kalibrierpunkte mindestens gleich diesem Grad plus 2 sein.

5.2.2.4 Die Linearisierungskurve darf höchstens um ± 2 % vom Nennwert jedes Kalibriergases abweichen.

5.2.2.5. Anhand der Linearisierungskurve und der Linearisierungspunkte kann festgestellt werden, ob die Kalibrierung richtig durchgeführt wurde. Die verschiedenen Kenndaten des Analysegeräts sind anzugeben, insbesondere:

5.2.2.6. Wird der Genehmigungsbehörde gegenüber nachgewiesen, dass sich Mit anderen Methoden (z.B. Computer, elektronisch gesteuerter Bereichsumschalter) die gleiche Genauigkeit erreichen lässt, so dürfen auch diese benutzt werden.

5.3. Verfahren zur Überprüfung des Nullpunkts und der Kalibrierung des Analysatoren

5.3.1. Jeder bei normalem Betrieb verwendete Betriebsbereich ist vor jeder Analyse gemäß den Absätzen 5.3.1.1 und 5.3.1.2 dieses Unteranhangs zu überprüfen.

5.3.1.1. Die Kalibrierung wird unter Verwendung eines Nullgases und eines Kalibriergases entsprechend Absatz 2.14.2.3 des Unteranhangs 6 überprüft.

5.3.1.2 Nach der Prüfung werden ein Nullgas und dasselbe Kalibriergas zur erneuten Überprüfung entsprechend Absatz 2.14.2.4 des Unteranhangs 6 verwendet.

5.4. Verfahren zur Überprüfung des Ansprechverhaltens des FID auf Kohlenwasserstoffe

5.4.1. Optimierung des Ansprechverhaltens des Detektors

Der FID ist nach den Angaben des Geräteherstellers einzustellen. In dem am meisten verwendeten Betriebsbereich ist Propan in Luft zu verwenden.

5.4.2. Kalibrierung von HC-Analysatoren

5.4.2.1. Der Analysator ist unter Verwendung von Propan in Luft und gereinigter synthetischer Luft zu kalibrieren.

5.4.2.2 Eine Kalibrierkurve ist nach Absatz 5.2.2 dieses Unterabsatzes zu erstellen.

5.4.3. Ansprechfaktoren verschiedener Kohlenwasserstoffe und empfohlene Grenzwerte

5.4.3.1. Der Ansprechfaktor Rf für einen bestimmten Kohlenwasserstoff ist das Verhältnis des FID-Ablesewerts für C1 zur Konzentration in der Gasflasche, ausgedrückt als ppm C1.

Die Konzentration des Prüfgases muss so hoch sein, dass ungefähr 80 % des Skalenendwerts im Messbereich angezeigt werden. Die Konzentration muss mit einer Genauigkeit von ± 2 %, bezogen auf einen gravimetrischen Normwert, ausgedrückt als Volumen, bekannt sein. Außerdem muss die Gasflasche 24 Stunden lang bei einer Temperatur zwischen 20 °C und 30 °C vorkonditioniert werden.

5.4.3.2. Die Ansprechfaktoren sind bei der Inbetriebnahme eines Analysators und anschließend nach größeren Wartungsarbeiten zu bestimmen. Die zu verwendenden Prüfgase und die empfohlenen Ansprechfaktoren sind:

Propylen und gereinigte Luft: 0,90 < Rf < 1,10

Toluol und gereinigte Luft: 0,90 < Rf < 1,10

Diese beziehen sich auf einen Rf von 1,00 für Propan und gereinigte Luft.

5.5. Verfahren zur Prüfung der Wirksamkeit des NOx-Konverters

5.5.1. Der Wirkungsgrad des Konverters, der zur Umwandlung von NO2 in NO verwendet wird, ist gemäß den nachfolgenden Absätzen zu bestimmen (Abbildung A5/15).

5.5.1.1. Der Analysator ist in dem am meisten verwendeten Messbereich nach den Angaben des Herstellers unter Verwendung von Null- und Kalibriergas (dessen NO-Gehalt ungefähr 80 % des Messbereichs entsprechen muss; die NO2-Konzentration des Gasgemischs muss weniger als 5 % der NO-Konzentration betragen) zu kalibrieren. Der NOx-Analysator muss auf den NO-Betriebszustand eingestellt sein, sodass das Kalibriergas nicht durch den Konverter strömt. Die angezeigte Konzentration ist in allen einschlägigen Prüfblättern zu berücksichtigen.

5.5.1.2 Über ein T-Verbindungsstück wird dem durchströmenden Gas kontinuierlich Sauerstoff oder synthetische Luft zugesetzt, bis die angezeigte Konzentration ungefähr 10 % niedriger als die angezeigte Kalibrierkonzentration nach Absatz 5.5.1.1 dieses Unteranhangs ist. Die angezeigte Konzentration (c) ist in allen einschlägigen Prüfblättern zu berücksichtigen. Der Ozongenerator bleibt während des gesamten Vorgangs ausgeschaltet.

5.5.1.3. Anschließend wird der Ozongenerator eingeschaltet, um so viel Ozon zu erzeugen, dass die NO-Konzentration auf 20 % (Mindestwert10 %) der Kalibrierkonzentration nach Absatz 5.5.1.1 dieses Unteranhangs zurückgeht. Die angezeigte Konzentration (d) ist in allen einschlägigen Prüfblättern zu berücksichtigen.

5.5.1.4 Der NOx-Analysator wird dann auf den NOx-Betriebszustand umgeschaltet, wodurch das Gasgemisch (bestehend aus NO, NO2, O2 und N2) nun durch den Konverter strömt. Die angezeigte Konzentration (a) ist in allen einschlägigen Prüfblättern zu berücksichtigen.

5.5.1.5. Danach wird der Ozongenerator ausgeschaltet. Das Gasgemisch nach Absatz 5.5.1.2 dieses Unteranhangs strömt durch den Konverter in den Detektor. Die angezeigte Konzentration (b) ist in allen einschlägigen Prüfblättern zu berücksichtigen.

Abbildung A5/15 Versuchsanordnung bei der Prüfung der Wirksamkeit des NOx-Konverters Rf

5.5.1.6. Der Zustrom von Sauerstoff oder synthetischer Luft wird bei abgeschaltetem Ozongenerator abgesperrt. Der am Analysegerät angezeigte NO2-Wert darf dann höchstens 5 % über dem in Absatz 5.5.1.1 dieses Unteranhangs angegebenen Wert liegen.

5.5.1.7 Der Wirkungsgrad des NOx-Konverters (in %) wird unter Verwendung der in den Absätzen 5.5.1.2 bis 5.5.1.5 dieses Unteranhangs bestimmten Konzentrationen a, b, c und d und mit Hilfe der folgenden Gleichung berechnet:

Der Wirkungsgrad des Konverters darf nicht geringer als 95 % sein. Der Wirkungsgrad des Konverters wird gemäß den in Tabelle A5/3 festgelegten Intervallen geprüft.

5.5.1.7.1 - gestrichen -18

5.6. Kalibrierung der Mikrowaage18

Die Kalibrierung der für die Wägung von Partikelprobenahmefiltern verwendeten Mikrowaage muss auf eine nationale oder internationale Norm zurückführbar sein. Die Waage muss den Linearitätsanforderungen laut Absatz 4.2.2.2 genügen. Die Linearitätsprüfung ist mindestens alle 12 Monate oder nach einer Instandsetzung bzw. Veränderung, die die Kalibrierung beeinflussen könnte, durchzuführen.

5.6.1. - gestrichen -18

5.7. Kalibrierung und Validierung des Partikel-Probenahmesystems

Beispiele für Methoden zur Kalibrierung/Validierung sind verfügbar unter:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29grpe/pmpFCP.html.

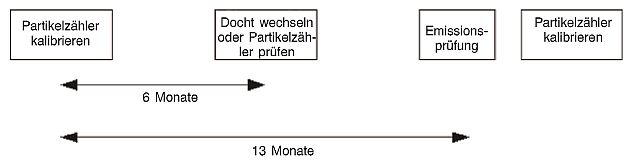

5.7.1. Kalibrierung des Partikelzählers

5.7.1.1. Die Genehmigungsbehörde sorgt dafür, dass für den Partikelzähler ein Kalibrierzertifikat vorliegt, aus dem für den 13-monatigen Zeitraum vor den Emissionsprüfungen der Nachweis über die Übereinstimmung mit einer verfolgbaren Norm hervorgeht. Zwischen den Kalibrierungen ist entweder die Effizienz der Zählfunktion des Partikelzählers auf Verschlechterung hin zu überwachen oder der Docht des Partikelzählers alle sechs Monate routinemäßig auszutauschen. Siehe Abbildungen A5/16 und A5/17. Die Effizienz der Zählfunktion des Partikelzählers kann mittels eines Referenz-Partikelzählers oder mindestens zwei anderer Mess-Partikelzähler überprüft werden. Gibt der Partikelzähler Konzentrationen der Partikelanzahl an, die mit einer Abweichung von ± 10 % dem arithmetischen Mittelwert der Konzentrationen des Bezugspartikelzählers oder einer Gruppe von zwei oder mehr Partikelzählern entsprechen, so wird der Partikelzähler als stabil betrachtet. Andernfalls ist eine Wartung des Partikelzählers erforderlich. Wird der Partikelzähler mittels zwei oder mehr anderer Partikelzähler überwacht, ist die Verwendung eines Bezugsfahrzeugs, das nacheinander in verschiedenen Prüfkammern mit jeweils eigenem Partikelzähler in Betrieb ist, zulässig.

Abbildung A5/16 Übliche jährliche Abfolge bei der Partikelzähler-Kalibrierung

Abbildung A5/17 Erweiterte jährliche Abfolge bei der Partikelzähler-Kalibrierung (im Falle einer Verzögerung einer vollständigen Partikelzähler-Kalibrierung)

5.7.1.2. Der Partikelzähler ist nach jeder größeren Wartung erneut zu kalibrieren, und ein neues Kalibrierzertifikat ist auszustellen.

5.7.1.3 Die verfolgbare Kalibrierung ist auf der Grundlage einer genormten nationalen oder internationalen Kalibrierungsmethode wie folgt durchzuführen:

5.7.1.3.1 In Absatz 5.7.1.3 Buchstabe a dieses Unteranhangs muss die Kalibrierung derart erfolgen, dass mindestens sechs Standardkonzentrationen, die so gleichmäßig wie möglich über den Messbereich des Partikelzählers verteilt sind, verwendet werden.

5.7.1.3.2 In Absatz 5.7.1.3 Buchstabe b dieses Unteranhangs muss die Kalibrierung derart erfolgen, dass mindestens sechs Standardkonzentrationen über den Messbereich des Partikelzählers verwendet werden. Mindestens drei Punkte müssen Konzentrationen von weniger als 1.000 pro cm3 entsprechen; die weiteren Konzentrationen müssen linear zwischen 1.000 pro cm3 und dem Maximum des Partikelzählerbereichs im Einzelpartikelzählmodus liegen.

5.7.1.3.3 In den Absätzen 5.7.1.3 Buchstabe a und 5.7.1.3 Buchstabe b ist ein Nullpunkt für die Nennkonzentration enthalten, der durch die Anbringung von HEPA-Filtern, die mindestens der Klasse H13 gemäß EN1822:2008 oder gleichwertiger Leistungsstärke entsprechen, am Einlass jedes Instruments erzielt wird. Wird kein Kalibrierungsfaktor auf den zu kalibrierenden Partikelzähler angewendet, so müssen die gemessenen Konzentrationen bei jeder zugrunde gelegten Konzentration mit einer Abweichung von ± 10 % der standardisierten Konzentration entsprechen, mit Ausnahme des Nullpunktes. Andernfalls ist der zu kalibrierende Partikelzähler abzulehnen. Der Gradient einer linearen Regression der kleinsten Quadrate der beiden Datensätze ist zu berechnen und aufzuzeichnen. Ein Kalibrierungsfaktor, der dem Kehrwert des Gradienten entspricht, ist auf den zu kalibrierenden Partikelzähler anzuwenden. Die Linearreaktion wird als das Quadrat aus dem Korrelationskoeffizienten (Pearson-Produkt-Moment-Korrelation) (r) der beiden Datensätze berechnet und muss größer oder gleich 0,97 sein. Bei der Berechnung des Gradienten und von r2 ist die lineare Regression durch den Ausgangspunkt (Null-Konzentration auf beiden Instrumenten) zu lenken.

5.7.1.4. Die Kalibrierung muss auch eine Überprüfung in Bezug auf die Erfüllung der Anforderungen gemäß Absatz 4.3.1.3.4 Buchstabe h dieses Unteranhangs beinhalten, d. h. hinsichtlich des Nachweiswirkungsgrads des Partikelzählers bei Partikeln mit einem elektrischen Mobilitätsdurchmesser von 23 nm. Eine Überprüfung der Effizienz der Zählfunktion in Bezug auf 41 nm-Partikel ist nicht erforderlich.

5.7.2. Kalibrierung/Validierung des Entferners flüchtiger Partikel

5.7.2.1. Die Kalibrierung der Minderungsfaktoren der Partikelkonzentration für den Entferner flüchtiger Partikel über seinen gesamten Bereich der Verdünnungswerte bei den festen Nennbetriebstemperaturen des Instruments wird erforderlich, wenn das Bauteil neu ist und nach jeder größeren Wartung. Die Anforderung einer regelmäßigen Überprüfung des Minderungsfaktors der Partikelkonzentration für den Entferner flüchtiger Partikel ist auf die Überprüfung mit einer festen Einstellung beschränkt, die in der Regel für die Messung bei Fahrzeugen mit Partikelfiltern verwendet wird. Die Genehmigungsbehörde sorgt dafür, dass in den sechs Monaten vor den Emissionsprüfungen für den Entferner flüchtiger Partikel ein Kalibrier- oder Validierungszertifikat vorliegt. Verfügt der Entferner flüchtiger Partikel über Alarmvorrichtungen für die Temperaturüberwachung, so ist ein 13-monatiges Validierungsintervall zulässig.

Es wird empfohlen, den Entferner flüchtiger Partikel als vollständiges Bauteil zu kalibrieren und zu validieren.

Der Entferner flüchtiger Partikel muss für einen Minderungsfaktor der Partikelkonzentration mit festen Partikeln von einem elektrischen Mobilitätsdurchmesser von 30 nm, 50 nm und 100 nm ausgelegt sein. Er muss ferner einen Minderungsfaktor der Partikelkonzentration fr(d) erreichen, der für Partikel mit einem elektrischen Mobilitätsdurchmesser von 30 nm und 50 nm höchstens 30 % bzw. 20 % höher und höchstens 5 % niedriger als der Minderungsfaktor für Partikel mit einem elektrischen Mobilitätsdurchmesser von 100 nm ist. Für die Validierung muss der Minderungsfaktor des arithmetischen Mittelwerts der Partikelkonzentration innerhalb von ± 10 % des Minderungsfaktors des arithmetischen Mittelwerts der Partikelkonzentration![]() liegen, der bei der Primärkalibrierung des Entferners flüchtiger Partikel ermittelt wurde.

liegen, der bei der Primärkalibrierung des Entferners flüchtiger Partikel ermittelt wurde.

5.7.2.2. Das Prüfaerosol muss für diese Messungen aus festen Partikeln mit einem elektrischen Mobilitätsdurchmesser von 30 nm, 50 nm und 100 nm bestehen, und seine Mindestkonzentration muss am Einlass zum Entferner flüchtiger Partikel 5.000 Partikel pro cm3 betragen. Optional kann ein polydisperses Aerosol mit einem elektrischen Mobilitätsdurchmesser von durchschnittlich 50 nm zur Validierung verwendet werden. Das Prüfaerosol muss sich in einem wärmestabilen Zustand bei Betriebstemperatur des Entferners flüchtiger Partikel befinden. Die Partikelkonzentrationen sind stromaufwärts vor und stromabwärts hinter den Bauteilen zu messen.

Für jede monodisperse Partikelgröße ist der Minderungsfaktor der Partikelkonzentration fr (di) folgendermaßen zu berechnen:

fr(di) = Nin(di) / Nout(di)

Dabei ist:

| Nin(di) | = Konzentration (stromaufwärts) der Partikelanzahl für Partikel mit dem Durchmesser di |

| Nout(di) | = Konzentration (stromabwärts) der Partikelanzahl für Partikel mit dem Durchmesser di |

| di | = elektrischer Mobilitätsdurchmesser der Partikel (30 nm, 50 nm oder 100 nm) |

Nin(di) und Nout(di) sind zu denselben Bedingungen zu berichtigen.

Der Minderungsfaktor des arithmetischen Mittelwerts der Partikelkonzentration![]() bei einem bestimmten Verdünnungswert wird mit Hilfe der folgenden Gleichung berechnet:

bei einem bestimmten Verdünnungswert wird mit Hilfe der folgenden Gleichung berechnet:

![]()

Wird polydisperses Aerosol mit einem elektrischen Mobilitätsdurchmesser von 50 nm zur Validierung verwendet, wird der Minderungsfaktor des arithmetischen Mittelwerts der Partikelkonzentration![]() bei dem zur Validierung verwendeten Verdünnungswert mit Hilfe der folgenden Gleichung berechnet: at the dilution setting used for validation shall be calculated using the following equation:

bei dem zur Validierung verwendeten Verdünnungswert mit Hilfe der folgenden Gleichung berechnet: at the dilution setting used for validation shall be calculated using the following equation:

Dabei ist:

Nin = Konzentration (stromaufwärts) der Partikelanzahl;

Nout = Konzentration (stromabwärts) der Partikelanzahl.

5.7.2.3. Der Entferner flüchtiger Partikel muss in Bezug auf Tetracontanpartikel (CH3(CH2)38CH3) mit einem elektrischen Mobilitätsdurchmesser von mindestens 30 nm nachweislich Mehr als 99,0 % dieser Partikel entfernen können, wobei die Konzentration am Einlass mindestens 10.000 pro cm3 betragen muss; ferner sind der Mindestverdünnungswert und die vom Hersteller empfohlene Betriebstemperatur zu wählen.

5.7.3. Verfahren zur Überprüfung des Partikelzählsystems18

Einmal pro Monat muss die mit einem kalibrierten Durchflussmesser vorgenommene Messung des Stroms in den Partikelzähler einen Wert anzeigen, der innerhalb von 5 % des Nenndurchsatzes des Partikelzählers liegt.

5.7.3.1. - gestrichen -18

5.8. Genauigkeit der Mischvorrichtung

Wird zur Durchführung der Kalibrierung gemäß Absatz 5.2 dieses Unteranhangs ein Gasteiler verwendet, muss die Mischvorrichtung so genau sein, dass die Konzentrationen der Kalibriergasgemische mit einer Genauigkeit von ± 2 % bestimmt werden können. Eine Kalibrierkurve ist anhand einer Mitteljustierungsprüfung nach Absatz 5.3 dieses Unteranhangs zu überprüfen. Ein Kalibriergas mit einer Konzentration von weniger als 50 % des Messbereichs des Analysators darf nicht um mehr als 2 % von seiner zertifizierten Konzentration abweichen.

6. Bezugsgase

6.1. Reine Gase

6.1.1. Alle in ppm angegebenen Werte verstehen sich als Volumenanteil (vpm).

6.1.2. Folgende reine Gase müssen gegebenenfalls für die Kalibrierung und den Betrieb der Geräte verfügbar sein:

6.1.2.1. Stickstoff:18

Reinheit: ≤ 1 ppm C1, ≤ 1 ppm CO, ≤ 400 ppm CO2, ≤ 0,1 ppm NO, ≤ 0,1 ppm N2O, ≤ 0,1 ppm NH3;

6.1.2.2. Synthetische Luft:18

Reinheit: ≤ 1 ppm C1, ≤ 1 ppm CO, ≤ 400 ppm CO2, ≤ 0,1 ppm NO, ≤ 0,1 ppm NO2; Sauerstoffgehalt zwischen 18 und 21 Volumenprozent.

6.1.2.3. Sauerstoff:

Reinheit: > 99,5 Volumenprozent O2

6.1.2.4. Wasserstoff (und helium- und stickstoffhaltige Mischung):

Reinheit: ≤ 1 ppm C1, ≤ 400 ppm CO2; Wasserstoffgehalt zwischen 39 und 41 Volumenprozent

6.1.2.5. Kohlenmonoxid:

Mindestreinheit 99,5 %

6.1.2.6. Propan:

Mindestreinheit 99,5 %

6.2. Kalibriergase18

Die tatsächliche Konzentration eines Kalibriergases muss dem angegebenen Wert auf ± 1 % genau oder wie nachstehend angegeben entsprechen und auf nationale und internationale Prüfnormen zurückführbar sein.

Es müssen Gasgemische mit folgender Zusammensetzung und den Spezifikationen für die gebräuchlichsten Gase entsprechend den Absätzen 6.1.2.1 bzw. 6.1.2.2 verfügbar sein:

6.2.1. - gestrichen -18

| Typ 1-Prüfverfahren und Prüfbedingungen | Unteranhang 618 |

1. Beschreibung der Prüfungen

1.1. Die Prüfung Typ 1 dient der Verifizierung der Emissionen gasförmiger Verbindungen, der Partikelmasse, der Partikelzahl, der CO2-Massenemission, des Kraftstoffverbrauchs, des Stromverbrauchs und der elektrischen Reichweiten über den anwendbaren WLTP-Prüfzyklus.

1.1.1. Die Prüfungen sind nach dem Verfahren gemäß Absatz 2 dieses Unteranhangs bzw. Absatz 3 des Unteranhangs 8 für Elektrofahrzeuge, Hybridelektrofahrzeuge und mit Druckwasserstoff betriebene Brennstoffzellen-Hybrid-Fahrzeuge durchzuführen. Die Probenahme und die Analyse von Abgasen, Partikelmasse und Partikelanzahl erfolgen gemäß den beschriebenen Methoden.

Die Prüfungen sind nach dem Verfahren gemäß Absatz 2 dieses Unteranhangs bzw. Absatz 3 des Unteranhangs 8 für Elektrofahrzeuge, Hybridelektrofahrzeuge und mit Druckwasserstoff betriebene Brennstoffzellen-Hybrid-Fahrzeuge durchzuführen. Die Probenahme und die Analyse von Abgasen, Partikelmasse und Partikelanzahl erfolgen gemäß den beschriebenen Methoden.

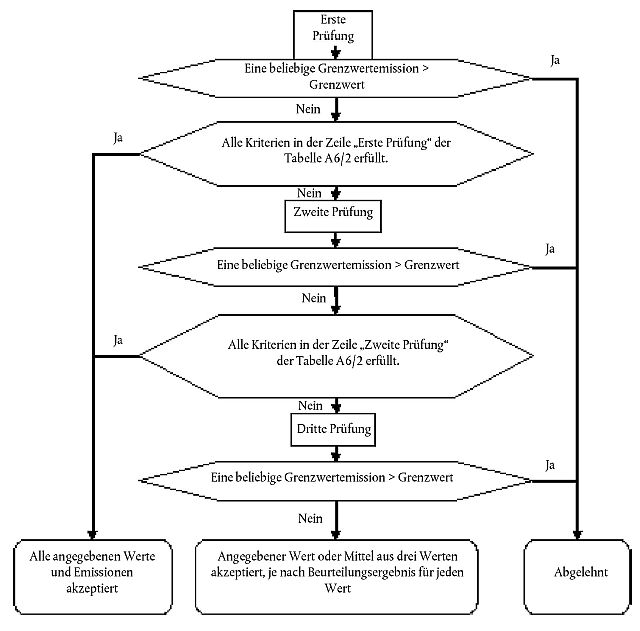

1.2. Die Anzahl der Prüfungen wird entsprechend dem Flussdiagramm in Abbildung A6/1 bestimmt. Der Grenzwert ist der maximal zulässige Wert für die in Anhang I Tabelle 2 der Verordnung (EG) Nr. 715/2007 festgelegten Grenzwertemissionen.

1.2.1. Das Flussdiagramm in Abbildung A6/1 gilt nur für den gesamten anwendbaren Prüfzyklus des weltweit harmonisierten Prüfverfahrens für leichte Nutzfahrzeuge (WLTP) und nicht für einzelne Phasen.

1.2.2. Als Prüfergebnisse gelten die ermittelten Werte nach Durchführung der Korrekturen der Sollgeschwindigkeit sowie der Korrektur aufgrund der Veränderung der elektrischen Energie des REESS, der Ki-Korrektur, der ATCT-Berichtigung und der Korrektur um den Verschlechterungsfaktor.

1.2.3. Bestimmung der Gesamtzykluswerte

1.2.3.1. Werden während einer der Prüfungen die Grenzwertemissionen überschritten, ist das Fahrzeug abzulehnen.

1.2.3.2. Je nach Fahrzeugtyp erklärt der Hersteller den Gesamtzykluswert der CO2-Massenemission, des Stromverbrauchs, des Kraftstoffverbrauchs für nicht-extern aufladbare Brennstoffzellen-Hybrid-Fahrzeuge (NOVC-FCHV) sowie PER (pure electric range, vollelektrische Reichweite (E-Fahrzeug) und AER (all electric range, vollelektrische Reichweite (Hybrid) gemäß Tabelle A6/1 für anwendbar.

1.2.3.3. Der angegebene Wert des Stromverbrauchs für extern aufladbare Fahrzeuge mit Hybrid-Elektroantrieb (OVC-HEV) unter Entlade-Betriebsbedingungen darf nicht gemäß Abbildung A6/1 bestimmt werden. Er gilt als Typgenehmigungswert, wenn der angegebene CO2-Wert als Genehmigungswert akzeptiert wird. Andernfalls gilt der gemessene Stromverbrauchswert als Typgenehmigungswert.

1.2.3.4. Sind nach der ersten Prüfung alle Kriterien in Zeile 1 der geltenden Tabelle A6/2 erfüllt, sind sämtliche vom Hersteller angegebenen Werte als Typgenehmigungswert zu akzeptieren. Ist auch nur eines der Kriterien in Zeile 1 der geltenden Tabelle A6/2 nicht erfüllt, muss dasselbe Fahrzeug einer zweiten Prüfung unterzogen werden.

1.2.3.5. Nach der zweiten Prüfung sind für die beiden Prüfungen die arithmetischen Mittelwertergebnisse zu berechnen. Werden mit diesen arithmetischen Mittelwertergebnissen alle Kriterien in Zeile 2 der geltenden Tabelle A6/2 erfüllt, sind sämtliche vom Hersteller angegebenen Werte als Typgenehmigungswert zu akzeptieren. Ist auch nur eines der Kriterien in Zeile 2 der geltenden Tabelle A6/2 nicht erfüllt, muss dasselbe Fahrzeug einer dritten Prüfung unterzogen werden.

1.2.3.6. Nach der dritten Prüfung sind für die drei Prüfungen die arithmetischen Mittelwertergebnisse zu berechnen. Bei allen Parametern, die das entsprechende Kriterium in Zeile 3 der geltenden Tabelle A6/2 erfüllen, gilt der angegebene Wert als Typgenehmigungswert. Bei Parametern, die das entsprechende Kriterium in Zeile 3 der geltenden Tabelle A6/2 nicht erfüllen, gilt das arithmetische Mittelwertergebnis als Typgenehmigungswert.

1.2.3.7. Für den Fall dass eines der Kriterien der geltenden Tabelle A6/2 nach der ersten oder zweiten Prüfung nicht erfüllt ist, können die Werte auf Antrag des Herstellers und mit Zustimmung der Genehmigungsbehörde als höhere Werte für die Emissionen bzw. den Verbrauch oder als niedrigere Werte für die elektrischen Reichweiten neu angegeben werden, um die Anzahl der erforderlichen Prüfungen für die Typgenehmigung zu verringern.

1.2.3.8. Bestimmung des Abnahmewerts dCO21, dCO22 und dCO23

1.2.3.8.1. Unbeschadet der Anforderung in Absatz 1.2.3.8.2 sind die folgenden Werte für dCO21, dCO22 und dCO23 in Relation zu dem Kriterium für die Anzahl der Prüfungen in Tabelle A6/2 zu verwenden:

dCO21 = 0,990

dCO22 = 0,995

dCO23 = 1,000

1.2.3.8.2. Besteht die Entlade-Prüfung Typ 1 für OVC-HEV aus zwei oder mehr anwendbaren WLTP-Prüfzyklen und liegt der dCO2x-Wert unter 1,0, ist der dCO2x-Wert durch 1,0 zu ersetzen.

1.2.3.9. Wird ein Prüfergebnis oder ein Durchschnitt der Prüfergebnisse als Typgenehmigungswert verwendet und bestätigt, ist dieser Wert für weitere Berechnungen als "angegebener Wert" zu bezeichnen.

Tabelle A6/1 Geltende Regeln für die vom Hersteller angegebenen Werte (Gesamtzykluswerte)1

| Fahrzeugtyp | MCO2 2 (g/km) |

FC (kg/100 km) |

Stromverbrauch 3 (Wh/km) |

Elektromotorische Reichweite (AER) (Hybrid) / Reichweite im reinen Elektrobetrieb (PER) (E-Fahrzeug) 3 (km) |

|

| Nach Unteranhang 6 überprüfte Fahrzeuge (reine ICE-Fahrzeuge) | MCO2

Absatz 3 des Unteranhangs 7 |

- | - | - | |

| NOVC-FCHV | - | FCCS Absatz 4.2.1.2.1 des Unteranhangs 8 |

- | - | |

| NOVC-HEV | MCO2,CS

Absatz 4.1.1 des Unteranhangs 8 |

- | - | - | |

| OVC-HEV | CD | MCO2,CD

Absatz 4.1.2 |

- | ECAC,CD

Absatz 4.3.1 des Unteranhangs 8 |

AER (Hybrid)

Absatz 4.4.1.1 des Unteranhangs 8 |

| CS | MCO2,CS Unteranhang 8

Absatz 4.1.1 des Unteranhangs 8 |

- | - | - | |

| PEV (Elektrofahrzeug) | - | - | ECWLTC

Absatz 4.3.4.2 des Unteranhangs 8 |

PERWLTC

Absatz 4.4.2 des Unteranhangs 8 |

|

| 1) Der angegebene Wert ist der Wert, der Gegenstand erforderlicher Korrekturen ist (d. h. der Ki-Korrektur, ATCT-Berichtigung und Verschlechterungsfaktor).

2) Auf- bzw. Abrundung xxx,xx 3) Auf- bzw. Abrundung xxx,x |

|||||

Abbildung A6/1 Flussdiagramm für die Anzahl der Prüfungen Typ 1

Tabelle A6/2 Kriterien für die Anzahl der Prüfungen

Bei reinen ICE-Fahrzeugen, NOVC-HEV und OVC-HEV Ladungserhaltungsprüfung Typ 1.

| Prüfung | Beurteilungsparameter | Grenzwertemissionen | MCO2 | |

| Zeile 1 | Erste Prüfung | Ergebnisse der ersten Prüfung | ≤ Grenzwert × 0,9 | ≤ angegebener Wert × dCO21 |

| Zeile 2 | Zweite Prüfung | Arithmetischer Mittelwert der Ergebnisse der ersten und zweiten Prüfung | ≤ Grenzwert × 1,0 1 | ≤ angegebener Wert × dCO22 |

| Zeile 3 | Dritte Prüfung | Arithmetischer Mittelwert der Ergebnisse der drei Prüfungen | ≤ Grenzwert × 1,0 1 | ≤ angegebener Wert × dCO23 |

| 1) Bei jedem Prüfergebnis muss der Grenzwert eingehalten werden. | ||||

Bei OVC-HEV Entlade-Prüfung Typ 1.

| Prüfung | Beurteilungsparameter | Grenzwertemissionen | MCO2,CD | AER (Hybrid) | |

| Zeile 1 | Erste Prüfung | Ergebnisse der ersten Prüfung | ≤ Grenzwert × 0,9 1 | ≤ angegebener Wert × dCO21 | ≥ angegebener Wert × 1,0 |

| Zeile 2 | Zweite Prüfung | Arithmetischer Mittelwert der Ergebnisse der ersten und zweiten Prüfung | ≤ Grenzwert × 1,0 2 | ≤ angegebener Wert × dCO22 | ≥ angegebener Wert × 1,0 |

| Zeile 3 | Dritte Prüfung | Arithmetischer Mittelwert der Ergebnisse der drei Prüfungen | ≤ Grenzwert × 1,0 2 | ≤ angegebener Wert × dCO23 | ≥ angegebener Wert × 1,0 |

| 1) Bei der Entlade-Prüfung Typ 1 für OVC-HEV ist "0,9" nur dann mit "1,0" zu ersetzen, wenn die Prüfung zwei oder mehr anwendbare WLTC-Zyklen umfasst.

2) Bei jedem Prüfergebnis muss der Grenzwert eingehalten werden. |

|||||

Für Elektrofahrzeuge (PEV)

| Prüfung | Beurteilungsparameter | Stromverbrauch | Vollelektrische Reichweite (E-Fahrzeug) (PER) | |

| Zeile 1 | Erste Prüfung | Ergebnisse der ersten Prüfung | ≤ angegebener Wert × 1,0 | ≥ angegebener Wert × 1,0 |

| Zeile 2 | Zweite Prüfung | Arithmetischer Mittelwert der Ergebnisse der ersten und zweiten Prüfung | ≤ angegebener Wert × 1,0 | ≥ angegebener Wert × 1,0 |

| Zeile 3 | Dritte Prüfung | Arithmetischer Mittelwert der Ergebnisse der drei Prüfungen | ≤ angegebener Wert × 1,0 | ≥ angegebener Wert × 1,0 |

Für NOVC-FCHV

| Prüfung | Beurteilungsparameter | FCCS | |

| Zeile 1 | Erste Prüfung | Ergebnisse der ersten Prüfung | ≤ angegebener Wert × 1,0 |

| Zeile 2 | Zweite Prüfung | Arithmetischer Mittelwert der Ergebnisse der ersten und zweiten Prüfung | ≤ angegebener Wert × 1,0 |

| Zeile 3 | Dritte Prüfung | Arithmetischer Mittelwert der Ergebnisse der drei Prüfungen | ≤ angegebener Wert × 1,0 |

1.2.4. Bestimmung der phasenspezifischen Werte

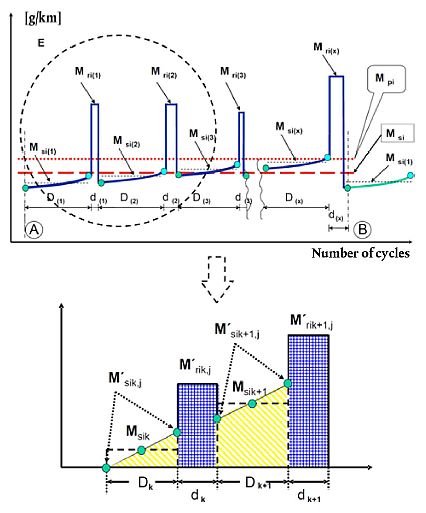

1.2.4.1. Phasenspezifischer Wert für CO2