umwelt-online: Verordnung (EU) 2017/1151 zur Ergänzung der Verordnung (EG) Nr. 715/2007 über die Typgenehmigung von Kraftfahrzeugen hinsichtlich der Emissionen von leichten Personenkraftwagen und Nutzfahrzeugen (Euro 5 und Euro 6) und über den Zugang zu Fahrzeugreparatur- und -wartungsinformationen, zur Änderung der Richtlinie 2007/46/EG, der Verordnung (EG) Nr. 692/2008 sowie der Verordnung (EU) Nr. 1230/2012 und zur Aufhebung der Verordnung (EG) Nr. 692/2008 (6)

|

zurück |  |

4. Abkürzungen

4.1. Allgemeine Abkürzungen18

| AC | Wechselstrom |

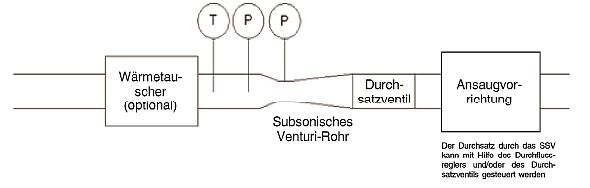

| CFV | Venturi-Rohr mit kritischer Strömung |

| CFO | Messblende für kritische Strömung |

| CLD | Chemilumineszenzdetektor |

| CLA | Chemilumineszenzanalysator |

| CVS | Probenahmeeinrichtung mit konstantem Volumen |

| DC | Gleichstrom |

| ET | Verdampfungsrohr |

| Extra High2 | Klasse 2 - WLTC-Zyklus mit sehr hoher Geschwindigkeit |

| Extra High3 | Klasse 3 - WLTC-Zyklus mit sehr hoher Geschwindigkeit |

| FCHV | Brennstoffzellen-Hybrid-Fahrzeug |

| FID | Flammenionisationsdetektor |

| FSD | Skalenendwert |

| GC | Gaschromatograph |

| HEPA | Hochleistungs-Partikelfilter/HEPA-Filter |

| HFID | Beheizter Flammenionisationsdetektor |

| High2 | Klasse 2 - WLTC-Zyklus mit hoher Geschwindigkeit |

| High3a | Klasse 3a - WLTC-Zyklus mit hoher Geschwindigkeit |

| High3b | Klasse 3b - WLTC-Zyklus mit hoher Geschwindigkeit |

| ICE | Verbrennungsmotor |

| LoD | Nachweisgrenze |

| LoQ | Quantifizierungsgrenze |

| Low1 | Klasse 1 - WLTC-Zyklus mit niedriger Geschwindigkeit |

| Low2 | Klasse 2 - WLTC-Zyklus mit niedriger Geschwindigkeit |

| Low3 | Klasse 3 - WLTC-Zyklus mit niedriger Geschwindigkeit |

| Medium1 | Klasse 1 - WLTC-Zyklus mit mittlerer Geschwindigkeit |

| Medium2 | Klasse 2 - WLTC-Zyklus mit mittlerer Geschwindigkeit |

| Medium3a | Klasse 3a - WLTC-Zyklus mit mittlerer Geschwindigkeit |

| Medium3b | Klasse 3b - WLTC-Zyklus mit mittlerer Geschwindigkeit |

| LC | Flüssigchromatographie |

| LPG | Flüssiggas |

| NDIR | Nichtdispersives Infrarot (Analysator) |

| NDUV | Nichtdispersives Ultraviolett |

| NG/biomethane | Erdgas/Biomethan |

| NMC | Nicht-Methan-Cutter |

| NOVC-FCHV | Nicht extern aufladbares Brennstoffzellen-Hybrid-Fahrzeug |

| NOVC | Nicht extern aufladbar |

| NOVC-HEV | Nicht extern aufladbares Hybridelektrofahrzeug |

| OVC-HEV | Extern aufladbares Hybridelektrofahrzeug |

| Pa | Vom Hintergrundfilter aufgenommene Partikelmasse |

| Pe | Vom Probenahmefilter aufgenommene Partikelmasse |

| PAO | Polyalphaolefin |

| PCF | Partikelvorklassierer |

| PCRF | Minderungsfaktor der Partikelkonzentration |

| PDP | Verdrängerpumpe |

| PER | Vollelektrische Reichweite |

| Per cent FS | Prozent des Skalenendwertes |

| PM | Partikelemissionen |

| PN | Partikelanzahlemissionen |

| PNC | Partikelzähler |

| PND1 | Erster Partikelanzahlverdünner |

| PND2 | Zweiter Partikelanzahlverdünner |

| PTS | Partikelübertragungssystem |

| PTT | Partikelübertragungsrohr |

| QCL-IR | Infrarot-Quantenkaskaden-Laser |

| RCDA | Tatsächliche Reichweite bei Entladung |

| RCB | REESS-Ladungsausgleich |

| REESS | Wiederaufladbares Speichersystem für elektrische Energie |

| RWK | Rollwiderstandskoeffizient |

| SSV | Subsonisches Venturirohr |

| USFM | Ultraschalldurchsatzmesser |

| VPR | Entferner flüchtiger Partikel |

| WLTC | Weltweiter Prüfzyklus für leichte Nutzfahrzeuge |

4.2. Chemische Symbole und Abkürzungen

| C1 | C1-äquivalenter Kohlenwasserstoff |

| CH4 | Methan |

| C2H6 | Ethan |

| C2H5OH | Ethanol |

| C3H8 | Propan |

| CO | Kohlenmonoxid |

| CO2 | Kohlendioxid |

| DOP | Dioctylphthalat |

| H2O | Wasser |

| NH3 | Ammoniak |

| NMHC | Nicht-Methan-Kohlenwasserstoffe |

| NOx | Stickoxide |

| NO | Stickstoffmonoxid |

| NO2 | Stickstoffdioxid |

| N2O | Distickstoffoxid |

| THC | Gesamtkohlenwasserstoffe |

5. Allgemeine Anforderungen

5.0. Jeder der in den Absätzen 5.6 bis 5.9 festgelegten Fahrzeugfamilien ist ein individuelles Identifizierungskennzeichen mit dem folgenden Format zuzuteilen:

FT-nnnnnnnnnnnnnnn-WMI-x

Dabei gilt:

FT ist das Identifizierungskennzeichen des Familientyps.

nnnnnnnnnnnnnnn ist eine aus maximal fünfzehn Zeichen bestehende Kette, für die ausschließlich folgende Zeichen verwendet werden dürfen: 0-9, A-Z und der Unterstrich "_".

WMI (world manufacturer identifier - Welt-Hersteller-Code) ist ein Code zur eindeutigen Identifizierung des Herstellers; er ist in ISO 3780:2009 definiert.

x ist entsprechend den folgenden Vorgaben auf "1" oder "0" zu setzen:

In den unter i), ii) und iii) beschriebenen Fällen muss die Familienkennung aus einer eindeutigen Kette aus n Zeichen und einem eindeutigen WMI-Code, gefolgt von "1", bestehen.

5.1. Das Fahrzeug und die Bauteile, die einen Einfluss auf die Emissionen gasförmiger Verbindungen, die Masse und die Anzahl von Partikeln haben können, sind so auszulegen, zu bauen und zu montieren, dass das Fahrzeug während seiner Lebensdauer bei normaler Nutzung und unter normalen Betriebsbedingungen wie Feuchtigkeit, Regen, Schnee, Hitze, Kälte, Sand, Schmutz, Vibrationen, Verschleiss usw. den in diesem Anhang enthaltenen Vorschriften genügt.

Diese Anforderungen gelten auch für die Sicherheit aller Schläuche, Dichtungen und Verbindungsstücke in Emissionsminderungssystemen.

5.1.1. - gestrichen -

5.2. Das Prüffahrzeug muss in Bezug auf seine emissionsrelevanten Bauteile und die Funktionsweise repräsentativ für die von der Genehmigung erfassten beabsichtigten Produktionsserien sein. Der Hersteller und die Genehmigungsbehörde legen im Einvernehmen fest, welches Modell eines Prüffahrzeugs als repräsentativ gilt.

5.3. Für die Fahrzeugprüfung geltende Bedingungen

5.3.1. Art und Menge der für die Emissionsprüfungen verwendeten Schmier- und Kühlmittel müssen den vom Hersteller für den normalen Fahrzeugbetrieb angegebenen Spezifikationen entsprechen.

5.3.2. Der für die Emissionsprüfungen verwendete Kraftstofftyp muss den Bestimmungen von Anhang IX entsprechen.

5.3.3. Alle Emissionsminderungssysteme müssen in funktionsfähigem Zustand sein.

5.3.4. Gemäß Artikel 5 Absatz 2 der Verordnung Nr. 715/2007 ist die Verwendung jeglicher Art von Abschalteinrichtung verboten.

5.3.5. Der Motor muss so ausgelegt sein, dass Emissionen aus dem Kurbelgehäuse vermieden werden.

5.3.6. Die für die Emissionsprüfungen verwendeten Reifen müssen den Vorschriften von Unteranhang 6 Absatz 2.4.5 dieses Anhangs genügen.

5.4. Einfüllöffnungen von Benzintanks

5.4.1. Nach den Vorschriften von Absatz 5.4.2 muss die Einfüllöffnung des Benzin- oder Ethanoltanks so beschaffen sein, dass dieser nicht mit einem Zapfventil mit einem Außendurchmesser von 23,6 mm oder mehr befüllt werden kann.

5.4.2. Absatz 5.4.1 gilt nicht für ein Fahrzeug, bei dem die beiden folgenden Bedingungen erfüllt sind:

5.5. Eingriffsicherheit elektronischer Systeme18

Die Bestimmungen zur Eingriffsicherheit elektronischer Systeme sind in Anhang I Absatz 2.3 festgehalten.

5.5.1. - gestrichen -18

5.5.2. - gestrichen -18

5.5.3. - gestrichen -18

5.5.4. - gestrichen -18

5.6. Interpolationsfamilie

5.6.1. Interpolationsfamilie für Fahrzeuge mit Verbrennungsmotor als einziger Antriebsart18

5.6.1.1. In den folgenden Fällen (und auch bei Kombinationen aus diesen Fällen) können Fahrzeuge Teil der gleichen Interpolationsfamilie sein:

5.6.1.2. Nur Fahrzeuge, die in Bezug auf die folgenden Fahrzeug-, Antriebsstrang- und Kraftübertragungsmerkmale identisch sind, können Teil derselben Interpolationsfamilie sein:

5.6.1.3. Wird ein alternativer Parameter wie etwa ein höherer Wert für nmin_drive gemäß Festlegung in Unteranhang 2 Absatz 2 k) oder eine ASM im Sinne von Unteranhang 2 Absatz 3.4 verwendet, darf ein solcher Parameter innerhalb einer Interpolationsfamilie jedoch nicht verschieden sein.

5.6.2. Interpolationsfamilie für nicht extern aufladbare Hybridelektrofahrzeuge und extern aufladbare Hybridelektrofahrzeuge18

Zusätzlich zu den in Absatz 5.6.1 enthaltenen Anforderungen gilt, dass nur extern aufladbare Hybridelektrofahrzeuge und nicht extern aufladbare Hybridelektrofahrzeuge, die in Bezug auf die folgenden Merkmale identisch sind, Teil der gleichen Interpolationsfamilie sein können:

5.6.3. Interpolationsfamilie für Elektrofahrzeuge18 18a

Nur Elektrofahrzeuge, die in Bezug auf die folgenden elektrischen Merkmale von Antriebsstrang und Kraftübertragung identisch sind, können Teil der selben Interpolationsfamilie sein:

5.7. Fahrwiderstandsfamilie (Straße)18

Nur Fahrzeuge, die in Bezug auf die folgenden Merkmale identisch sind, können Teil der selben Fahrwiderstandsfamilie (Straße) sein:

Ist für mindestens eine elektrische Maschine der Leerlauf eingelegt und ist das Fahrzeug nicht mit einem Ausrollmodus (Unteranhang 4 Absatz 4.2.1.8.5) ausgerüstet, sodass die elektrische Maschine keinen Einfluss auf den Fahrwiderstand hat, dann gelten die Kriterien von Absatz 5.6.2. Buchstabe a und Absatz 5.6.3 Buchstabe a.

Besteht außer in Bezug auf die Fahrzeugmasse, den Rollwiderstand und die Aerodynamik ein Unterschied, der einen nicht vernachlässigbaren Einfluss auf den Fahrwiderstand hat, gilt das Fahrzeug nicht als Teil der Familie, es sei denn, von der Genehmigungsbehörde wurde eine Genehmigung erteilt.

5.8. Fahrwiderstandsmatrix-Familie18

Fahrzeuge, die für eine technisch zulässige Gesamtmasse im beladenen Zustand von ≥ 3.000 kg ausgelegt sind, können Teil einer Fahrwiderstandsmatrix-Familie sein.

Die Fahrwiderstandsmatrix-Familie kann auch auf Fahrzeuge, für die eine Mehrstufen-Typgenehmigung oder auf Mehrstufenfahrzeuge, für die eine Einzelgenehmigung beantragt wird, angewendet werden.

In diesen Fällen gelten die Bestimmungen von Anhang XII Nummer 2.

Nur Fahrzeuge, die in Bezug auf die folgenden Merkmale identisch sind, können Teil der selben Fahrwiderstandsmatrix-Familie ein:

5.9. Familie in Bezug auf ein System mit periodischer Regeneration (Ki)18

Nur Fahrzeuge, die in Bezug auf die folgenden Merkmale identisch sind, können Teil derselben Familie in Bezug auf ein System mit periodischer Regenerierung sein:

5.9.1. - gestrichen -18

5.9.2. - gestrichen -18

6. Leistungsanforderungen

6.1. Grenzwerte18

Es gelten die Emissionsgrenzwerte in Anhang I Tabelle 2 der Verordnung (EG) Nr. 715/2007.

6.2. Prüfung

Die Prüfung ist wie folgt durchzuführen:

| Weltweiter Prüfzyklus für leichte Nutzfahrzeuge (WLTC) | Unteranhang 118 |

1. Allgemeine Anforderungen18

Der zu durchfahrende Zyklus hängt von dem Verhältnis von Nennleistung zu Masse in fahrbereitem Zustand des Prüffahrzeugs abzüglich 75 kg, W/kg, und seiner Höchstgeschwindigkeit vmax ab.

Der sich aus den Anforderungen dieses Unteranhangs ergebende Zyklus wird in anderen Teilen des Anhangs als "anwendbarer Zyklus" bezeichnet.

2. Fahrzeugklassen18

2.1. Fahrzeuge der Klasse 1 haben ein Verhältnis von Leistung zu Masse in fahrbereitem Zustand abzüglich 75 kg von Pmr ≤ 22 W/kg.

2.2. Fahrzeuge der Klasse 2 haben ein Verhältnis von Leistung zu Masse in fahrbereitem Zustand abzüglich 75 kg von > 22 aber ≤ 34 W/kg.

2.3. Fahrzeuge der Klasse 3 haben ein Verhältnis von Leistung zu Masse in fahrbereitem Zustand abzüglich 75 kg von > 34 W/kg.

2.3.1. Fahrzeuge der Klasse 3 werden entsprechend ihrer Höchstgeschwindigkeit vmax in zwei Unterklassen aufgeteilt.

2.3.1.1. Fahrzeuge der Klasse 3a mit vmax < 120 km/h.

2.3.1.2. Fahrzeuge der Klasse 3b mit vmax ≥ 120 km/h.

2.3.2. Alle gemäß Unteranhang 8 geprüften Fahrzeuge gelten als Fahrzeuge der Klasse 3.

3. Prüfzyklen18

3.1. Zyklus der Klasse 118

3.1.1. Ein vollständiger Zyklus für Klasse 1 besteht aus einer Niedrigwertphase (Low1), einer Mittelwertphase (Medium1) und einer zusätzlichen Niedrigwertphase (Low1).

3.1.2. Die Phase Low1 ist in Abbildung A1/1 und in Tabelle A1/1 beschrieben.

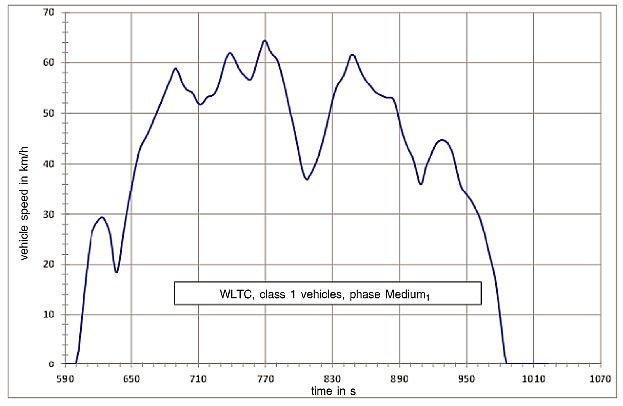

3.1.3. Die Phase Medium1 ist in Abbildung A1/2 und in Tabelle A1/2 beschrieben.

3.2. Zyklus der Klasse 218

3.2.1. Ein vollständiger Zyklus für Klasse 2 besteht aus einer Niedrigwertphase (Low2), einer Mittelwertphase (Medium2), einer Hochwertphase (High2) und einer Höchstwertphase (Extra High2).

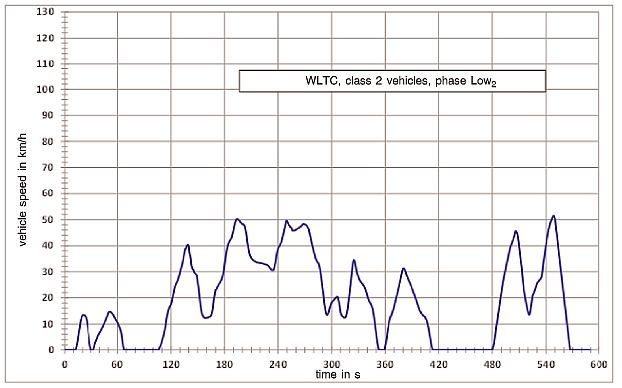

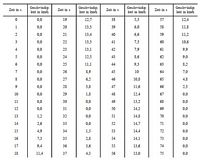

3.2.2. Die Phase Low2 ist in Abbildung A1/3 und in Tabelle A1/3 beschrieben.

3.2.3. Die Phase Medium2 ist in Abbildung A1/4 und in Tabelle A1/4 beschrieben.

3.2.4. Die Phase Medium2 ist in Abbildung A1/5 und in Tabelle A1/5 beschrieben.

3.2.5. Die Phase Extra High2 ist in Abbildung A1/6 und in Tabelle A1/6 beschrieben.

3.3. Zyklus der Klasse 318

Die Zyklen für Klasse 3 werden entsprechend der Unterteilung der Fahrzeuge der Klasse 3 in zwei Unterklassen aufgeteilt.

3.3.1. Fahrzeuge der Klasse 3a mit vmax < 120 km/h18

3.3.1.1. Ein vollständiger Zyklus besteht aus einer Niedrigwertphase (Low3), einer Mittelwertphase (Medium3a), einer Hochwertphase (High3a) und einer Höchstwertphase (Extra High3).

3.3.1.2 Die Phase Low3 ist in Abbildung A1/7 und in Tabelle A1/7 beschrieben.

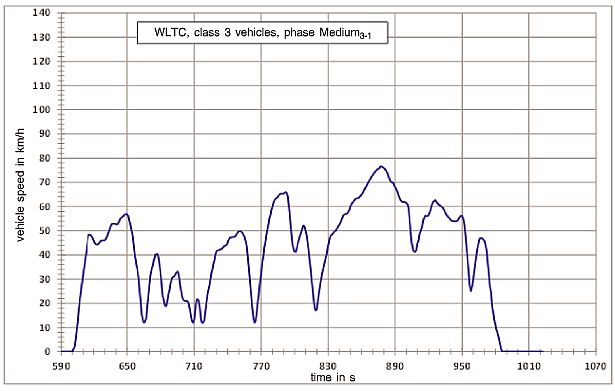

3.3.1.3. Die Phase Medium3a ist in Abbildung A1/8 und in Tabelle A1/8 beschrieben.

3.3.1.4 Die Phase High3a ist in Abbildung A1/10 und in Tabelle A1/10 beschrieben.

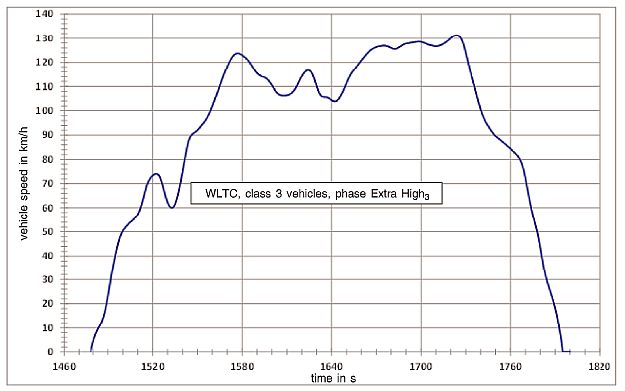

3.3.1.5. Die Phase Extra High3 ist in Abbildung A1/12 und in Tabelle A1/12 beschrieben.

3.3.2. Zyklus für Klasse 3b18

3.3.2.1. Ein vollständiger Zyklus besteht aus einer Niedrigwertphase (Low3), einer Mittelwertphase (Medium3b), einer Hochwertphase (High3b) und einer Höchstwertphase (Extra High3).

3.3.2.2 Die Phase Low3 ist in Abbildung A1/7 und in Tabelle A1/7 beschrieben.

3.3.2.3. Die Phase Medium3b ist in Abbildung A1/9 und in Tabelle A1/9 beschrieben.

3.3.2.4 Die Phase High3b ist in Abbildung A1/11 und in Tabelle A1/11 beschrieben.

3.3.2.5. Die Phase Extra High3 ist in Abbildung A1/12 und in Tabelle A1/12 beschrieben.

3.4. Dauer aller Phasen18

3.4.1. Alle Phasen mit niedriger Geschwindigkeit (low) dauern 589 Sekunden.

3.4.2. Alle Phasen mit mittlerer Geschwindigkeit (medium) dauern 433 Sekunden.

3.4.3. Alle Phasen mit hoher Geschwindigkeit (high) dauern 455 Sekunden.

3.4.4. Alle Phasen mit sehr hoher Geschwindigkeit (extra high) dauern 323 Sekunden.

3.5. WLTC-Stadtzyklen18

Im Fall von Fahrzeugen der Klassen 3a und 3b sind extern aufladbare Hybridelektrofahrzeuge und Elektrofahrzeuge anhand der WLTC- und WLTC-Stadtzyklen (siehe Unteranhang 8) zu prüfen.

Der WLTC-Stadtzyklus besteht nur aus den Phasen mit niedriger und mittlerer Geschwindigkeit.

4. WLTC-Zyklus für Klasse 118

Abbildung A1/1 WLTC-Zyklus für Klasse 1, Phase Low118

Abbildung A1/2 WLTC-Zyklus für Klasse 1, Phase Medium118

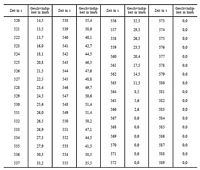

Tabelle A1/1 WLTC-Zyklus für Klasse 1, Phase Low118

|

|

|

|

|

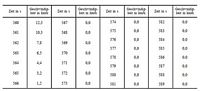

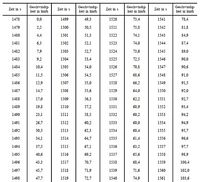

Tabelle A1/2 WLTC-Zyklus für Klasse 1, Phase Medium118

|

|

|

|

5. WLTC-Zyklus für Klasse 218

Abbildung A1/3 WLTC-Zyklus für Klasse 2, Phase Low218

Abbildung A1/4 WLTC-Zyklus für Klasse 2, Phase Medium218

Abbildung A1/5 WLTC-Zyklus für Klasse 2, Phase High218

Abbildung A1/6 WLTC-Zyklus für Klasse 2, Phase Extra High218

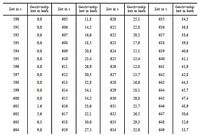

Tabelle A1/3 WLTC-Zyklus für Klasse 2, Phase Low218

|

|

|

|

|

Tabelle A1/4 WLTC-Zyklus für Klasse 2, Phase Medium218

|

|

|

|

Tabelle A1/5 WLTC-Zyklus für Klasse 2, Phase High218

|

|

|

|

Tabelle A1/6 WLTC-Zyklus für Klasse 2, Phase Extra High218

|

|

|

6. WLTC-Zyklus für Klasse 318

Abbildung A1/7 WLTC-Zyklus für Klasse 3, Phase Low318

Abbildung A1/8 WLTC-Zyklus für Klasse 3a, Phase Medium3a18

Abbildung A1/9 WLTC-Zyklus für Klasse 3b, Phase Medium3b18

Abbildung A1/10 WLTC-Zyklus für Klasse 3a, Phase High3a18

Abbildung A1/11 WLTC-Zyklus für Klasse 3b, Phase High3b18

Abbildung A1/12 WLTC-Zyklus für Klasse 3, Phase Extra High318

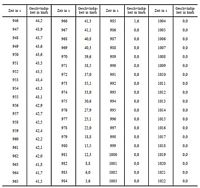

Tabelle A1/7 WLTC-Zyklus für Klasse 3, Phase Low318

|

|

|

|

Tabelle A1/8 WLTC-Zyklus für Klasse 3a, Phase Medium3a18

|

|

|

Tabelle A1/9 WLTC-Zyklus für Klasse 3b, Phase Medium3b18

|

|

|

Tabelle A1/10 WLTC-Zyklus für Klasse 3a, Phase High3a18

|

|

|

|

Tabelle A1/11 WLTC-Zyklus für Klasse 3b, Phase High3b18

|

|

|

|

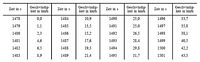

Tabelle A1/12 WLTC-Zyklus für Klasse 3, Phase Extra High318

|

|

|

7. Identifizierung des Zyklus

Zur Bestätigung der Auswahl der richtigen Zyklusversion oder der Verwendung des richtigen Zyklus durch das Betriebssystem des Prüfstands sind in Tabelle A1/13 Kontrollsummen in Bezug auf die Werte der Fahrzeuggeschwindigkeit für die Zyklusphasen und den gesamten Zyklus enthalten.

Tabelle A1/13 1 Hz-Kontrollsummen18

| Zyklus Klasse | Zyklusphase | Kontrollsumme der 1 Hz-Sollgeschwindigkeiten des Fahrzeugs |

| Klasse 1 | Low | 11.988,4 |

| Medium | 17.162,8 | |

| Low | 11.988,4 | |

| Insgesamt | 41.139,6 | |

| Klasse 2 | Low | 11.162,2 |

| Medium | 17.054,3 | |

| High | 24.450,6 | |

| Extra High | 28.869,8 | |

| Insgesamt | 81.536,9 | |

| Klasse 3a | Low | 11.140,3 |

| Medium | 16.995,7 | |

| High | 25.646,0 | |

| Extra High | 29.714,9 | |

| Insgesamt | 83.496,9 | |

| Klasse 3b | Low | 11.140,3 |

| Medium | 17.121,2 | |

| High | 25.782,2 | |

| Extra High | 29.714,9 | |

| Insgesamt | 83.758,6 |

8. Zyklusänderung

Absatz 8 dieses Unteranhangs gilt nicht für: extern aufladbare Hybridelektrofahrzeuge, nicht extern aufladbare Hybridelektrofahrzeuge und nicht extern aufladbare Brennstoffzellen-Hybrid-Fahrzeuge.

8.1. Allgemeine Bemerkungen18

Es können Beeinträchtigungen des Fahrverhaltens bei Fahrzeugen auftreten, deren Verhältnisse von Leistung zu Masse nahe an den Grenzwerten zwischen Klasse 1 und Klasse 2, Klasse 2 und Klasse 3 liegen, oder bei Fahrzeugen mit sehr geringer Leistung in Klasse 1.

Da sich diese Probleme hauptsächlich auf Zyklusphasen mit einer Kombination aus hoher Fahrzeuggeschwindigkeit und hohen Beschleunigungswerten statt auf die Höchstgeschwindigkeit des Zyklus beziehen, ist das Miniaturisierungsverfahren anzuwenden, um das Fahrverhalten zu verbessern.

8.2. In diesem Absatz wird das Miniaturisierungsverfahren zur Änderung des Zyklusprofils beschrieben.

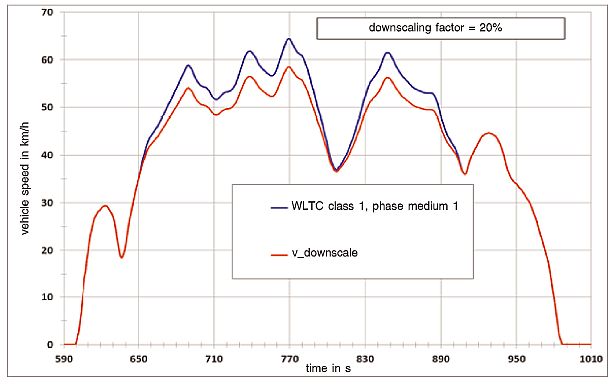

8.2.1. Miniaturisierungsverfahren für Fahrzeuge der Klasse 1

Abbildung A1/14 zeigt biespielhaft eine miniaturisierte Phase mittlerer Geschwindigkeit im WLTC-Zyklus für Fahrzeuge der Klasse 1.

Abbildung A1/14 Miniaturisierte Phase mittlerer Geschwindigkeit im WLTC-Zyklus für Fahrzeuge der Klasse 1

Im Zyklus der Klasse 1 erfolgt die Miniaturisierung im Zeitraum zwischen Sekunde 651 und Sekunde 906. In diesem Zeitraum ist die Beschleunigung für den ursprünglichen Zyklus mit folgender Gleichung zu berechnen:

![]()

Dabei ist:

vi die Fahrzeuggeschwindigkeit in km/h

i die Zeit zwischen Sekunde 651 und Sekunde 906

Die Miniaturisierung muss zuerst im Zeitraum zwischen Sekunde 651 und Sekunde 848 erfolgen. Die miniaturisierte Geschwindigkeitskurve ist dann mit folgender Gleichung zu berechnen:

Um bei Sekunde 907 die ursprüngliche Fahrzeuggeschwindigkeit zu erhalten, ist für die Verzögerung ein Korrekturfaktor mit folgender Gleichung zu berechnen:

fcorr_dec = (vdsc_848 - 36,7) / (vorig_848 - 36,7)

dabei ist 36,7 km/h die ursprüngliche Fahrzeuggeschwindigkeit bei Sekunde 907.

Die miniaturisierte Fahrzeuggeschwindigkeit zwischen Sekunde 849 und Sekunde 906 ist dann mit folgender Gleichung zu berechnen:

![]()

für i = 849 bis 906.

8.2.2. Miniaturisierungsverfahren für Fahrzeuge der Klasse 218

Da sich die Beeinträchtigungen des Fahrverhaltens ausschließlich auf die Phasen sehr hoher Geschwindigkeit ("Extra High") der Zyklen für die Klasse2 und die Klasse 3 beziehen, bezieht sich die Miniaturisierung auf die Zeitabschnitte der Phasen mit sehr hoher Geschwindigkeit, in denen mit Beeinträchtigungen des Fahrverhaltens zu rechnen ist (siehe Abbildungen A1/15 und A1/16).

Abbildung A1/15 Miniaturisierte Phase sehr hoher Geschwindigkeit im WLTC-Zyklus für Fahrzeuge der Klasse 2

Im Zyklus der Klasse 2 erfolgt die Miniaturisierung im Zeitraum zwischen Sekunde 1520 und Sekunde 1742. In diesem Zeitraum ist die Beschleunigung für den ursprünglichen Zyklus mit folgender Gleichung zu berechnen:

![]()

Dabei ist:

vi die Fahrzeuggeschwindigkeit in km/h

i die Zeit zwischen Sekunde 1520 und Sekunde 1742

Die Miniaturisierung muss zuerst im Zeitraum zwischen Sekunde 1520 und Sekunde 1725 erfolgen. Sekunde 172 5 ist der Zeitpunkt, an dem die Höchstgeschwindigkeit der Phase sehr hoher Geschwindigkeit erreicht ist. Die miniaturisierte Geschwindigkeitskurve ist dann mit folgender Gleichung zu berechnen:

Um bei Sekunde 1743 die ursprüngliche Fahrzeuggeschwindigkeit zu erhalten, ist für die Verzögerung ein Korrekturfaktor mit folgender Gleichung zu berechnen:

fcorr_dec = (vdsc_1725 - 90,4) / (vorig_1725 - 90,4)

dabei ist 90,4 km/h die ursprüngliche Fahrzeuggeschwindigkeit bei Sekunde 1743.

Die miniaturisierte Fahrzeuggeschwindigkeit zwischen Sekunde 1726 und Sekunde 1742 ist dann mit folgender Gleichung zu berechnen:

![]()

für i = 1726 bis 1742.

8.2.3. Miniaturisierungsverfahren für Fahrzeuge der Klasse 318

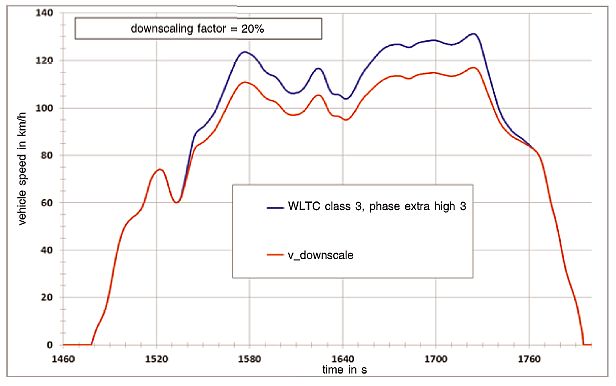

Abbildung A1/16 zeigt biespielhaft eine miniaturisierte Phase sehr hoher Geschwindigkeit im WLTC-Zyklus für Fahrzeuge der Klasse 3.

Abbildung A1/16 Miniaturisierte Phase sehr hoher Geschwindigkeit im WLTC-Zyklus für Fahrzeuge der Klasse 3

Im Zyklus der Klasse 3 erfolgt die Miniaturisierung im Zeitraum zwischen Sekunde 1533 und Sekunde 1762. In diesem Zeitraum ist die Beschleunigung für den ursprünglichen Zyklus mit folgender Gleichung zu berechnen:

![]()

Dabei ist:

vi die Fahrzeuggeschwindigkeit in km/h

i die Zeit zwischen Sekunde 1533 und Sekunde 1762

Die Miniaturisierung muss zuerst im Zeitraum zwischen Sekunde 1533 und Sekunde 1724 erfolgen. Sekunde 1724 ist der Zeitpunkt, an dem die Höchstgeschwindigkeit der Phase sehr hoher Geschwindigkeit erreicht ist. Die miniaturisierte Geschwindigkeitskurve ist dann mit folgender Gleichung zu berechnen:

![]()

Um bei Sekunde 1763 die ursprüngliche Fahrzeuggeschwindigkeit zu erhalten, ist für die Verzögerung ein Korrekturfaktor mit folgender Gleichung zu berechnen:

fcorr_dec = (vdsc1724 - 82,6) / (vorig_1724 - 82,6)

dabei ist 82,6 km/h die ursprüngliche Fahrzeuggeschwindigkeit bei Sekunde 1763.

Die miniaturisierte Fahrzeuggeschwindigkeit zwischen Sekunde 1725 und Sekunde 1762 ist dann mit folgender Gleichung zu berechnen:

![]()

für i = 1725 bis 1762.

8.3. Bestimmung des Miniaturisierungsfaktors18

Der Miniaturisierungsfaktor fdsc, ist eine Funktion des Verhältnisses rmax zwischen der maximal erforderlichen Leistung der Zyklusphasen, in denen die Miniaturisierung anzuwenden ist, und der Nennleistung des Fahrzeugs Prated.

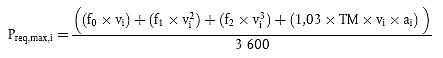

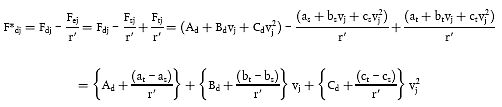

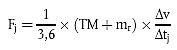

Die maximal erforderliche Leistung Preq,max,i (in kW) bezieht sich auf eine spezifische Zeit i und die entsprechende Fahrzeuggeschwindigkeit vi dir Zykluskurve und wird mit folgender Gleichung berechnet:

Dabei ist/sind:

| f0, f1, f2 | die anzuwendenden Fahrwiderstandskoeffizienten N, N/(km/h) und N/(km/h)2 |

| TM | TM die anzuwendende Prüfmasse in kg |

| vi | die Geschwindigkeit zur Zeit i in km/h |

| ai | die Beschleunigung zur Zeit i in km/h2. |

Die Zykluszeit i, zu der die Höchstleistung oder Leistungswerte nahe an der Höchstleistung erforderlich ist/sind: Sekunde 764 für den Zyklus für Klasse 1, Sekunde 1.574 für den Zyklus für Klasse 2 und Sekunde 1.566 für den Zyklus für Klasse 3.

Die entsprechenden Werte der Fahrzeugeschwindigkeit vi, und die Beschleunigungswerte ai, sind:

vi = 61,4 km/h, ai = 0,22 m/s2 für Klasse 1

vi = 109,9 km/h, ai = 0,36 m/s2 für Klasse 2

vi = 111,9 km/h, ai = 0,50 m/s2 für Klasse 3.

rmax ist mit folgender Gleichung zu berechnen:

rmax = Preq,max,i / Prated

Der Miniaturisierungsfaktor fdsc, ist mit folgenden Gleichungen zu berechnen:

wenn rmax < r0 dann fdsc = 0

und es erfolgt keine Miniaturisierung.

Wenn rmax ≥ r0 dann fdsc = a1 × rmax + b1

Es gelten folgende Berechnungsparameter und -koeffizienten r0, a1 und b1,:

Klasse 1 r0 = 0,978, a1 = 0,680, b1 = - 0,665

Klasse 2 r0 = 0,866, a1 = 0,606, b1 = - 0,525.

Klasse 3 r0 = 0,867, a1 = 0,588, b1 = - 0,510.

Der sich daraus ergebende Miniaturisierungsfaktor fdsc wird auf 3 Dezimalstellen gerundet und wird nur angewendet, wenn er 0,010 übersteigt.

Die folgenden Daten sind in allen einschlägigen Prüfberichten zu berücksichtigen:

Die Strecke wird für die gesamte Zykluskurve als die Summe von vi in km/h, geteilt durch 3,6 berechnet.

8.4. Zusätzliche Anforderungen

Bei unterschiedlichen Fahrzeugkonfigurationen hinsichtlich Prüfmasse und Fahrwiderstandskoeffizienten ist die Miniaturisierung individuell anzuwenden.

Ist die Höchstgeschwindigkeit des Fahrzeugs nach der Miniaturisierung geringer als die Höchstgeschwindigkeit des Zyklus, so ist das in Absatz 9 dieses Unteranhangs beschriebene Verfahren mit dem anwendbaren Zyklus durchzuführen.

Kann das Fahrzeug nicht der Geschwindigkeitskurve des anwendbaren Zyklus innerhalb der Toleranz bei Geschwindigkeiten folgen, die geringer als seine Höchstgeschwindigkeit sind, so ist es in diesen Zeiträumen mit voll betätigter Beschleunigungseinrichtung zu fahren. Während solcher Betriebsphasen ist die Nichteinhaltung der Geschwindigkeitskurve zulässig.

9. Zyklusänderungen für Fahrzeuge mit einer Höchstgeschwindigkeit, die geringer ist als die in den vorstehenden Absätzen dieses Unteranhangs genannte Höchstgeschwindigkeit des Zyklus

9.1. Allgemeine Bemerkungen18

Dieser Absatz gilt für Fahrzeuge, die technisch in der Lage sind, der Geschwindigkeitskurve des in Absatz 1 dieses Unteranhangs genannten anwendbaren Zyklus (Basiszyklus) bei Geschwindigkeiten zu folgen, die geringer sind als ihre Höchstgeschwindigkeit, deren Höchstgeschwindigkeit jedoch aus anderen Gründen auf einen Wert begrenzt ist, der geringer ist als die Höchstgeschwindigkeit des Basiszyklus. Dieser anwendbare Zyklus wird im Folgenden als 'Basiszyklus' bezeichnet und dient zur Bestimmung des Zyklus mit begrenzter Geschwindigkeit.

In den Fällen, in denen eine Miniaturisierung gemäß Absatz 8.2 angewendet wird, ist der miniaturisierte Zyklus als Basiszyklus zu verwenden.

Die Höchstgeschwindigkeit des Basiszyklus wird im Folgenden als vmax,cycle bezeichnet.

Die Höchstgeschwindigkeit eines solchen Fahrzeugs wird im Folgenden als 'begrenzte Geschwindigkeit' vcap bezeichnet.

Wird vcap auf ein Fahrzeug der Klasse 3b gemäß der Definition in Absatz 3.3.2 angewendet, so ist der Zyklus für die Klasse 3b als Basiszyklus zu verwenden. Dies gilt auch, wenn vcap niedriger als 120 km/h ist.

In den Fällen, in denen vcap angewendet wird, ist der Basiszyklus gemäß Absatz 9.2 zu ändern, um für den Zyklus mit begrenzter Geschwindigkeit dieselbe Zyklusstrecke wie für den Basiszyklus zu erhalten.

9.2. Berechnungsschritte

9.2.1. Bestimmung der Differenz der Strecke pro Zyklusphase

Ein Zwischenzyklus mit begrenzter Geschwndigkeit ist abzuleiten, indem alle Werte der Fahrzeuggeschwindigkeiten vi (wobei vi > vcap) durch vcap.ersetzt werden.

9.2.1.1 Ist vcap < vmax,medium, so sind die Strecken der Phasen mit mittlerer Geschwindigkeit im Falle des Basiszyklus dbase,medium und des Zwischenzyklus mit begrenzter Geschwindigkeit dcap,medium mit der folgenden Gleichung für beide Zyklen zu berechnen:

![]()

Dabei ist:

vmax,medium die Fahrzeughöchstgeschwindigkeit der Phase mit mittlerer Geschwindigkeit gemäß Tabelle A1/2 für den Zyklus der Klasse 1, gemäß Tabelle A1/4 für den Zyklus der Klasse 2, gemäß Tabelle A1/8 für den Zyklus der Klasse 3a und gemäß Tabelle A1/9 für den Zyklus der Klasse 3b.

9.2.1.2. Ist vcap < vmax,high, so sind die Strecken der Phasen mit hoher Geschwindigkeit im Falle des Basiszyklus dbase,high und des Zwischenzyklus mit begrenzter Geschwindigkeit dcap,high mit der folgenden Gleichung für beide Zyklen zu berechnen:

![]()

vmax,high die Fahrzeughöchstgeschwindigkeit der Phase mit hoher Geschwindigkeit gemäß Tabelle A1/5 für den Zyklus der Klasse 2, gemäß Tabelle A1/10 für den Zyklus der Klasse 3a und gemäß Tabelle A1/11 für den Zyklus der Klasse 3b.

9.2.1.3 Die Strecken der Phase mit sehr hoher Geschwindigkeit im Falle des Basiszyklus dbase,exhigh und des Zwischenzyklus mit begrenzter Geschwindigkeit dcap,exhigh sind für die Phase mit sehr hoher Geschwindigkeit in beiden Zyklen mit der folgenden Gleichung zu berechnen:

![]()

9.2.2. Bestimmung der dem Zwischenzyklus mit begrenzter Geschwindigkeit hinzuzufügenden Zeiträume zum Ausgleich von Streckendifferenzen18

Um eine Streckendifferenz zwischen dem Basiszyklus und dem Zwischenzyklus mit begrenzter Geschwindigkeit auszugleichen, sind Letzterem, gemäß der Beschreibung in den Absätzen 9.2.2.1 bis 9.2.2.3 entsprechende Zeiträume (wobei gilt: vi = vcap) hinzuzufügen.

9.2.2.1. Zusätzlicher Zeitraum für die Phase mit mittlerer Geschwindigkeit

Ist vcap < vmax,medium, so ist der zusätzliche Zeitraum, der im Zwischenzyklus mit begrenzter Geschwindigkeit der Phase mit mittlerer Geschwindigkeit hinzugefügt wird, mit der folgenden Gleichung zu berechnen:

| (dbase,medium - dcap,medium) | ||

| Δtmedium = | × 3,6 | |

| vcap |

Die Anzahl der Zeitabschnitte nadd,medium (wobei vi = vcap), die im Zwischenzyklus mit begrenzter Geschwindigkeit der Phase mit mittlerer Geschwindigkeit hinzugefügt wird, entspricht dem auf die nächste ganze Zahl gerundeten Wert von Δtmedium, (z.B. ist 1,4 auf 1 abzurunden und 1,5 auf 2 aufzurunden).

9.2.2.2. Zusätzlicher Zeitraum für die Phase mit hoher Geschwindigkeit

Ist vcap < vmax high, so ist der zusätzliche Zeitraum, der im Zwischenzyklus mit begrenzter Geschwindigkeit den Phasen mit hoher Geschwindigkeit hinzugefügt wird, mit der folgenden Gleichung zu berechnen:

| (dbase,high - dcap,high) | ||

| Δthigh = | × 3,6 | |

| Vcap |

Die Anzahl der Zeitabschnitte nadd,high (wobei vi = vcap), die im Zwischenzyklus mit begrenzter Geschwindigkeit der Phase mit hoher Geschwindigkeit hinzugefügt wird, entspricht dem auf die nächste ganze Zahl gerundeten Wert von Δthigh.

9.2.2.3 Der zusätzliche Zeitraum, der im Zwischenzyklus mit begrenzter Geschwindigkeit der Phase mit sehr hoher Geschwindigkeit hinzugefügt wird, ist mit der folgenden Gleichung zu berechnen:

| (dbase,exhigh - dcap,exhigh) | ||

| Δtexhigh = | × 3,6 | |

| vcap |

Die Anzahl der Zeitabschnitte nadd,exhigh (wobei vi = vcap), die im Zwischenzyklus mit begrenzter Geschwindigkeit der Phase mit sehr hoher Geschwindigkeit hinzugefügt wird, entspricht dem auf die nächste ganze Zahl gerundeten Wert von Δtexhigh.

9.2.3. Aufbau des letzten Zyklus mit begrenzter Geschwindigkeit

9.2.3.1 Zyklus für Klasse 118

Der erste Teil des letzten Zyklus mit begrenzter Geschwindigkeit besteht aus der Fahrzeuggeschwindigkeitskurve des Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit mittlerer Geschwindigkeit, wobei v = vcap ist. Die Zeit dieses Abschnitts wird im Folgenden als tmedium bezeichnet.

Dann wird die Anzahl nadd,medium an Abschnitten hinzugefügt, wobei vi = vcap, so dass die Zeit des letzten Abschnitts gleich (tmedium + nadd,medium) ist.

Daraufhin ist der restliche Teil der Phase mit mittlerer Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts (1022 + nadd,medium) beträgt.

9.2.3.2 Zyklen der Klasse 2 und der Klasse 318

9.2.3.2.1 vcap < vmax, medium

Der erste Teil des letzten Zyklus mit begrenzter Geschwindigkeit besteht aus der Fahrzeuggeschwindigkeitskurve des Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit mittlerer Geschwindigkeit, wobei v = vcap. Die Zeit dieses Abschnitts wird im Folgenden tmedium.bezeichnet.

Dann wird die Anzahl nadd,medium an Abschnitten hinzugefügt, wobei vi = vcap, so dass die Zeit des letzten Abschnitts gleich (tmedium + nadd,medium) ist.

Daraufhin ist der restliche Teil der Phase mit mittlerer Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts (1022 + nadd,medium) beträgt.

Der nächste Schritt besteht darin, den ersten Teil der Phase mit hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit hoher Geschwindigkeit hinzuzufügen, wobei v = vcap. Die Zeit dieses Abschnitts im Zwischenzyklus mit begrenzter Geschwindigkeit wird im Folgenden als thigh bezeichnet, so dass die Zeit dieses Abschnitts im letzten Zyklus mit begrenzter Geschwindigkeit gleich (thigh + nadd,medium) ist.

Dann wird die Anzahl nadd,high an Abschnitten hinzugefügt, so dass die Zeit des letzten Abschnitts gleich (thigh + nadd,medium + nadd,high) ist.

Daraufhin ist der restliche Teil der Phase mit hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts gleich (1477 + nadd,medium + nadd,high) ist.

Der nächste Schritt besteht darin, den ersten Teil der Phase mit sehr hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit sehr hoher Geschwindigkeit hinzuzufügen, wobei v = vcap. Die Zeit dieses Abschnitts im Zwischenzyklus mit begrenzter Geschwindigkeit wird im Folgenden als texhigh bezeichnet, so dass die Zeit dieses Abschnitts im letzten Zyklus mit begrenzter Geschwindigkeit gleich (texhigh + nadd,medium + nadd,high) ist.

Dann wird die Anzahl nadd,exhigh an Abschnitten hinzugefügt, so dass die Zeit des letzten Abschnitts gleich (texhigh + nadd,medium + nadd,high + nadd,exhigh) ist.

Daraufhin ist der restliche Teil der Phase mit sehr hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts gleich (1800 + nadd,medium + nadd,high + nadd,exhigh) ist.

Die Länge des letzten Zyklus mit begrenzter Geschwindigkeit ist dieselbe wie die Länge des Basiszyklus, abgesehen von Unterschieden aufgrund der Auf- bzw. Abrundung für nadd,medium, nadd,high und nadd,exhigh.

9.2.3.2.2 vmax, medium ≤ vcap < vmax, high

Der erste Teil des letzten Zyklus mit begrenzter Geschwindigkeit besteht aus der Fahrzeuggeschwindigkeitskurve des Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit hoher Geschwindigkeit, wobei v = vcap. Die Zeit dieses Abschnitts wird im Folgenden als thigh bezeichnet.

Dann wird die Anzahl nadd,high an Abschnitten hinzugefügt, so dass die Zeit des letzten Abschnitts gleich (thigh + nadd,high) ist.

Daraufhin ist der restliche Teil der Phase mit hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts (1477 + nadd,high) beträgt.

Der nächste Schritt besteht darin, den ersten Teil der Phase mit sehr hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit sehr hoher Geschwindigkeit hinzuzufügen, wobei v = vcap. Die Zeit dieses Abschnitts im Zwischenzyklus mit begrenzter Geschwindigkeit wird im Folgenden als texhigh bezeichnet, so dass die Zeit dieses Abschnitts im letzten Zyklus mit begrenzter Geschwindigkeit gleich (texhigh + nadd,high) ist.

Dann wird die Anzahl nadd,exhigh an Abschnitten (wobei vi = vcap) hinzugefügt, so dass die Zeit des letzten Abschnitts gleich (texhigh + nadd,high + nadd,exhigh) ist.

Daraufhin ist der restliche Teil der Phase mit sehr hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts gleich (1800 + nadd,high + nadd,exhigh) ist.

Die Länge des letzten Zyklus mit begrenzter Geschwindigkeit ist dieselbe wie die Länge des Basiszyklus, abgesehen von Unterschieden aufgrund der Auf- bzw. Abrundung für nadd,high und nadd,exhigh.

9.2.3.2.3 vmax, high ≤ vcap < vmax, exhigh

Der erste Teil des letzten Zyklus mit begrenzter Geschwindigkeit besteht aus der Fahrzeuggeschwindigkeitskurve des Zwischenzyklus mit begrenzter Geschwindigkeit bis zum letzten Abschnitt in der Phase mit sehr hoher Geschwindigkeit, wobei v = vcap. Die Zeit dieses Abschnitts wird im Folgenden als texhigh bezeichnet.

Dann wird die Anzahl nadd,exhigh an Abschnitten (wobei vi = vcap) hinzugefügt, so dass die Zeit des letzten Abschnitts gleich (texhigh + nadd,exhigh) ist.

Daraufhin ist der restliche Teil der Phase mit sehr hoher Geschwindigkeit im Zwischenzyklus mit begrenzter Geschwindigkeit, der mit demselben Teil des Basiszyklus identisch ist, hinzuzufügen, damit die Zeit des letzten Abschnitts gleich (1800 + nadd,exhigh) ist.

Die Länge des letzten Zyklus mit begrenzter Geschwindigkeit ist dieselbe wie die Länge des Basiszyklus, abgesehen von Unterschieden aufgrund der Auf- bzw. Abrundung für nadd,exhigh.

10. Verteilung der Zyklen auf die Fahrzeuge18

10.1. Ein Fahrzeug einer bestimmten Klasse ist im Zyklus der gleichen Klasse zu prüfen, d. h., Fahrzeuge der Klasse 1 im Zyklus der Klasse 1, Fahrzeuge der Klasse 2 im Zyklus der Klasse 2, Fahrzeuge der Klasse 3a im Zyklus der Klasse 3a und Fahrzeuge der Klasse 3b im Zyklus der Klasse 3b. Jedoch kann ein Fahrzeug auf Antrag des Herstellers und mit Zustimmung der Genehmigungsbehörde in einer nummerisch höheren Zyklusklasse geprüft werden; z.B. kann ein Fahrzeug der Klasse 2 in einem Zyklus der Klasse 3 geprüft werden. In diesem Fall sind die Unterschiede zwischen den Klassen 3a und 3b zu beachten und der Zyklus kann gemäß den Absätzen 8 bis 8.4 miniaturisiert werden.

| Gangwahl und Bestimmung des Schaltpunkts bei Fahrzeugen mit Handschaltung | Unteranhang 218 |

1. Allgemeiner Ansatz

1.1. Die in diesem Unteranhang beschriebenen Schaltverfahren gelten für Fahrzeuge mit Handschaltgetriebe.

1.2. Die vorgeschriebenen Gänge und Schaltpunkte basieren auf dem Gleichgewicht zwischen der zur Überwindung des Fahrwiderstands erforderlichen Leistung und Beschleunigung und der vom Motor in allen möglichen Gängen in einer spezifischen Zyklusphase gelieferten Leistung.

1.3. Die Berechnung zur Bestimmung der zu verwendenden Gänge basiert auf den Motordrehzahlen und den Leistungskurven bei Volllast gegenüber der Motordrehzahl.

1.4. Bei Fahrzeugen mit Dual-Range-Getriebe (niedrig und hoch) ist nur der für den normalen Straßenbetrieb ausgelegte Bereich für die Bestimmung der zu verwendenden Gänge zu berücksichtigen.

1.5. Die Vorschriften für den Betrieb der Kupplung gelten nicht, wenn die Kupplung automatisch, ohne Aktivierung oder Deaktivierung durch den Fahrer, betrieben wird.

1.6. Dieser Unteranhang gilt nicht für Fahrzeuge, die gemäß Unteranhang 8 geprüft werden.

2. Erforderliche Daten und Vorberechnungen

Folgende Daten sind erforderlich und folgende Berechnungen durchzuführen, um die zu verwendenden Gänge zu bestimmen, wenn das Fahrzeug auf einem Rollenprüfstand gefahren wird.

nidle ist über einen Zeitraum von mindestens einer Minute und einer Erfassungsfrequenz von mindestens 1 Hz zu messen, wobei sich der Motor in einem warmen Betriebszustand befinden, der Schalthebel in der Neutralstellung und die Kupplung eingerückt sein muss. Die Bedingungen in Bezug auf Temperatur, periphere Vorrichtungen, Zusatzeinrichtungen usw. entsprechen denen von Prüfung Typ 1 gemäß Unteranhang 6.

Der in diesem Unteranhang zu verwendende Wert ist der arithmetische, auf den nächstgelegenen Wert von 10 min-1 gerundete oder gekürzte Mittelwert über den Messzeitraum hinweg.

Die Vorwärtsgänge im Getriebebereich, der für den normalen Straßenbetrieb ausgelegt ist, sind in absteigender Reihenfolge des Verhältnisses zwischen Motordrehzahl in min-1 und Fahrzeuggeschwindigkeit in km/h zu nummerieren. Gang 1 ist der Gang mit dem größten Verhältnis, Gang ng ist der Gang mit dem niedrigsten Verhältnis."ng" gibt die Anzahl der Vorwärtsgänge an.

nmax1 = n95_high, die Höchstmotordrehzahl, bei der 95 % der Nennleistung erreicht sind (in min-1)

Sollte n95_high nicht bestimmt werden können, weil die Motordrehzahl für alle Gänge auf einen geringeren Wert nlim begrenzt ist und die zugehörige Volllastleistung bei über 95 % der Nennleistung liegt, ist n95_high auf nlim zu setzen.

nmax2 = (n/v)(ngmax) × vmax,cycle

nmax3 = (n/v)(ngmax) × vmax,vehicle

Dabei gilt:

| ngvmax | ist in Absatz 2 i definiert |

| vmax,cycle | ist die Höchstgeschwindigkeit der Fahrzeuggeschwindigkeitskurve gemäß Unteranhang 1 (in km/h) |

| vmax,vehicle | ist die Höchstgeschwindigkeit des Fahrzeugs gemäß Absatz 2 i (in km/h) |

| (n/v)(ngvmax) | ist das Verhältnis, das ermittelt wird, wenn die Motordrehzahl n durch die Fahrzeuggeschwindigkeit v für den Gang ngvmax geteilt wird (in min-1/(km/h)) |

| nmax | ist der Höchstwert für nmax1, nmax2 und nmax3 (in min-1) |

Die Leistungskurve muss aus einer ausreichenden Anzahl an Datensätzen (n, Pwot) bestehen, sodass die Berechnung von Zwischenpunkten zwischen aufeinanderfolgenden Datensätzen mittels einer linearen Interpolation durchgeführt werden kann. Die Abweichung der linearen Interpolation von der Leistungskurve bei Volllast gemäß Anhang XX darf 2 % nicht übersteigen. Erster Datensatz: nmin_drive_set (siehe Nummer (k)(3)) oder niedriger. Letzter Datensatz: nmax oder höhere Motordrehzahl. Der Abstand zwischen den Datensätzen muss nicht gleich sein, aber alle Datensätze müssen gemeldet werden.

Die Datensätze und die Werte Prated sowie nrated müssen der Leistungskurve gemäß Herstellerangaben entnommen werden.

Die Leistung bei Volllast im Falle von Motordrehzahlen, die nicht durch Anhang XX abgedeckt sind, ist gemäß der in Anhang XX beschriebenen Methode zu bestimmen.

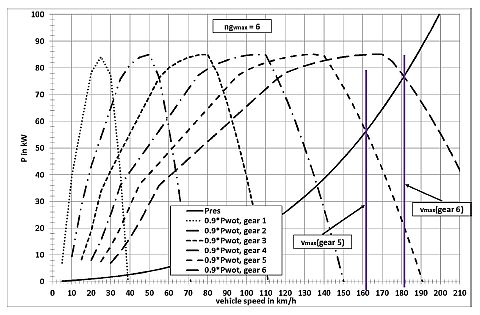

ngvmax ist der Gang, in dem die Fahrzeughöchstgeschwindigkeit erreicht wird; er wird folgendermaßen bestimmt:

Wenn vmax(ng) ≥ vmax(ng - 1) und vmax(ng - 1) ≥ vmax(ng - 2), dann:

ngvmax = ng und vmax = vmax(ng).

Wenn vmax(ng) < vmax(ng - 1) und vmax(ng - 1) ≥ vmax(ng - 2), dann:

ngvmax = ng - 1 und vmax = vmax(ng - 1),

sonst ngvmax = ng - 2 und vmax = vmax(ng - 2).

Dabei gilt:

| vmax(ng) | ist die Fahrzeuggeschwindigkeit, bei der die erforderliche Leistung auf der Straße dieselbe ist wie die zur Verfügung stehende Leistung Pwot im Gang ng (siehe Abbildung A2/1a). |

| vmax(ng - 1) | ist die Fahrzeuggeschwindigkeit, bei der die erforderliche Leistung auf der Straße dieselbe ist wie die zur Verfügung stehende Leistung Pwot im nächstniedrigeren Gang (Gang ng - 1). Siehe Abbildung A2/1b. |

| vmax(ng - 2) | ist die Fahrzeuggeschwindigkeit, bei der die erforderliche Leistung auf der Straße dieselbe ist wie die zur Verfügung stehende Leistung Pwot im Gang ng - 2. |

Zur Bestimmung von vmax und ngmax sind auf eine Dezimalstelle gerundete Fahrzeuggeschwindigkeitswerte zu verwenden.

Die erforderliche Leistung auf der Straße in kW wird mit folgender Gleichung berechnet:

| f0 × v + f1 × v2 + f2 × v3 | |

| Prequired = | |

| 3.600 |

Dabei gilt:

v ist die oben angegebene Fahrzeuggeschwindigkeit (in km/h)

Die bei der Fahrzeuggeschwindigkeit vmax im Gang ng, ng - 1 oder ng - 2 zur Verfügung stehende Leistung Pwot(n) kann anhand der Leistungskurve bei Volllast mit folgenden Gleichungen bestimmt werden:

nng = (n/v)ng × vmax(ng)

nng-1 = (n/v)ng-1 × vmax(ng - 1)

nng-2 = (n/v)ng-2 × vmax(ng - 2)

und indem die Leistungswerte der Leistungskurve bei Volllast um 10 % verringert werden.

Erforderlichenfalls ist die vorstehend beschriebene Methode auf noch niedrigere Gänge auszuweiten, d. h. ng - 3, ng - 4 usw.

Falls die Höchstmotordrehzahl zur Begrenzung der Fahrzeughöchstgeschwindigkeit auf den Wert nlim gedrosselt wird, der niedriger ist als die Motordrehzahl am Schnittpunkt der Leistungskurve bei Volllast und der Kurve für die zur Verfügung stehende Leistung, dann gilt:

ngvmax = ngmax und vmax = nlim/(n/v)(ngmax).

Abbildung A2/1a Beispiel, in dem ngmax der höchste Gang ist

Abbildung A2/1b Beispiel, in dem ngmax der zweithöchste Gang ist

Gang 1 kann auf Antrag des Herstellers ausgeschlossen werden, wenn alle folgenden Bedingungen erfüllt sind:

mt = mr0 + 25 kg + (MC - mr0 - 25 kg) × 0,28

(Der Faktor 0,28 in der vorstehenden Gleichung ist bei Fahrzeugen der Klasse N mit einer Bruttofahrzeugmasse von bis zu 3,5 Tonnen zu verwenden, bei Fahrzeugen der Klasse M ist stattdessen der Faktor 0,15 zu verwenden).

Dabei gilt:

| vmax | ist die Fahrzeughöchstgeschwindigkeit gemäß Angaben in Absatz 2. (i). Für die unter (3) und (4) genannten Bedingungen darf ausschließlich der Wert vmax am Schnittpunkt der Kurve für die erforderliche Leistung auf der Straße und der Kurve für die zur Verfügung stehende Leistung des jeweiligen Gangs verwendet werden. Ein vmax-Wert, der sich aus einer Drosselung der Motordrehzahl ergibt, aufgrund derer ein solcher Schnittpunkt der beiden Kurven verhindert wird, darf nicht verwendet werden. |

| (n/v)(ngvmax) | ist das Verhältnis, das ermittelt wird, wenn die Motordrehzahl n durch die Fahrzeuggeschwindigkeit v für den Gang ngvmax geteilt wird (in min-1/(km/h)) |

| mr0 | ist die Masse in fahrbereitem Zustand (in kg) |

| MC | ist die Bruttozugmasse (Bruttofahrzeugmasse + maximale Masse des Anhängers) (in kg) |

In diesem Fall darf Gang 1 nicht verwendet werden, wenn der Zyklus auf einem Rollenprüfstand gefahren wird, und die Gänge sind neu zu nummerieren, wobei mit dem zweiten Gang als Gang 1 begonnen wird.

nmin_drive ist die Mindestmotordrehzahl, wenn das Fahrzeug in Bewegung ist (in min-1)

nmin_drive = 1,15 × nidle

nmin_drive = nidle

nmin_drive = 0,9 × nidle

nmin_drive = nidle + 0,125 × (nrated - nidle)

Dieser Wert erhält die Bezeichnung nmin_drive_set.

Die Endergebnisse für nmin_drive sind auf die nächste ganzstellige Zahl zu runden. Beispiel: 1.199,5 wird zu 1.200 und 1.199,4 wird zu 1.199.

Sofern vom Hersteller beantragt, können für ngear > 2 Werte größer als nmin_drive_set verwendet werden. In diesem Fall kann der Hersteller einen Wert für Phasen mit Beschleunigung/konstanter Geschwindigkeit (nmin_drive_up) und einen anderen Wert für Verzögerungsphasen (nmin_drive_down) angeben.

Beispiele mit Beschleunigungswerten von mindestens - 0,1389 m/s2 sind den Phasen mit Beschleunigung/konstanter Geschwindigkeit zuzuordnen.

Darüber hinaus kann der Hersteller für einen Anfangszeitraum (tstart_phase) für die Werte nmin_drive und/oder nmin_drive_up für ngear > 2 höhere Werte angeben (nmin_drive_start und/oder nmin_drive_up_start) als vorstehend festgelegt.

Der Anfangszeitraum ist vom Hersteller festzulegen, darf jedoch nicht über die Phase des Zyklus mit niedriger Geschwindigkeit hinausgehen und muss mit einer Haltephase enden, sodass sich während einer kurzen Fahrt nmin_drive nicht ändert.

Alle selbst gewählten Werte für nmin_drive müssen mindestens so hoch sein wie nmin_drive_set, dürfen aber nicht höher sein als 2 × nmin_drive_set.

Alle selbst gewählten Werte für nmin_drive sowie tstart_phase sind in allen einschlägigen Prüfberichten festzuhalten.

Als unterer Grenzwert für die Leistungskurve bei Volllast gemäß Absatz 2 h ist ausschließlich nmin_drive_set zu verwenden.

3. Berechnungen von erforderlicher Leistung, Drehzahlen, zur Verfügung stehender Leistung und des möglichen und zu verwendenden Gangs

3.1. Berechnungen der erforderlichen Leistung

Für jede Sekunde j der Zykluskurve ist die zur Überwindung des Fahrwiderstands und zur Beschleunigung erforderliche Leistung mit folgender Gleichung zu berechnen:

Dabei gilt:

| Prequired,j | ist die erforderliche Leistung bei Sekunde j (in kW) |

| aj | ist die Fahrzeugbeschleunigung bei Sekunde j (in m/s2) und wird wie folgt berechnet: |

| kr | ist ein Faktor, mit dem die Trägheitswiderstände des Antriebsstranges während der Beschleunigung berücksichtigt werden; er ist auf 1,03 festgesetzt. |

| (vj+1) - vj) | ||

| aj = | ; | |

| 3,6 × (tj+1 - tj) |

3.2. Bestimmung der Drehzahlen

Immer wenn vj < 1 km/h, ist davon auszugehen, dass das Fahrzeug stillsteht, und die Motordrehzahl ist auf nidle zu setzen. Der Gangschalthebel ist in die neutrale Stellung zu bringen, wobei die Kupplung eingerückt sein muss, außer eine Sekunde vor dem Beginn einer Beschleunigung aus dem Stillstand, wenn der erste Gang bei ausgerückter Kupplung auszuwählen ist.

Immer wenn vj ≥ 1 km/h der Zykluskurve und jeder Gang i gleich i = 1 bis ngmax, ist die Motordrehzahl ni,j anhand folgender Gleichung zu berechnen:

ni,j = (n/v)i × vj

Die Berechnung ist mit Gleitkommazahlen durchzuführen, die Ergebnisse sind nicht zu runden.

3.3. Auswahl möglicher Gänge in Bezug auf die Motordrehzahl

Die folgenden Gänge können zum Durchfahren der Geschwindigkeitskure mit vj ausgewählt werden:

Wenn aj ≤ 0 und ni,j ≤ nidle, so ist ni,j auf nidle zu setzen und die Kupplung auszurücken.

Wenn aj ≥ 0 und ni,j < max(1,15 × nidle; Mindestmotordrehzahl der Kurve Pwot(n)), so ist ni,j auf das Maximum von 1,15 × nidle oder (n/v)i × vj zu setzen und die Kupplung ist auf "unbestimmt" zu setzen.

"Unbestimmt" erfasst jeden Zustand der Kupplung zwischen ausgerückt und eingerückt, je nach Motoren- und Getriebekonzeption. In diesem Fall kann die tatsächliche Motordrehzahl von der berechneten Motordrehzahl abweichen.

3.4. Berechnung der zur Verfügung stehenden Leistung

Die für jeden möglichen Gang i und jeden Fahrzeuggeschwindigkeitswert der Zykluskurve (vi) zur Verfügung stehende Leistung ist anhand folgender Gleichung zu berechnen:

Pavailable_i,j = Pwot (ni,j) × (1 - (SM + ASM))

Dabei gilt:

| Prated | ist die Nennleistung (in kW) |

| Pwot | ist die bei ni,j bei Volllast zur Verfügung stehende Leistung gemäß der Leistungskurve bei Volllast |

| SM | ist eine Sicherheitsspanne, die sich aus der Differenz zwischen der bei stationärer Volllast zur Verfügung stehenden Leistung gemäß der Leistungskurve und der bei Übergangsbedingungen verfügbaren Leistung ergibt; die SM wird auf 10 % gesetzt |

| ASM | ist eine zusätzliche Leistungssicherheitsspanne, die auf Antrag des Herstellers angewendet werden kann. |

Falls ein solcher Antrag gestellt wurde, muss der Hersteller die ASM-Werte (Pwot-Reduzierung in %) zusammen mit den Datensätzen für Pwot(n) entsprechend dem Beispiel aus Tabelle A2/1 vorlegen. Zwischen aufeinanderfolgenden Datenpunkten ist eine lineare Interpolation zu verwenden. Die ASM wird auf 50 % beschränkt.

Für die Anwendung einer ASM ist die Zustimmung der Genehmigungsbehörde erforderlich.

| n | Pwot | SM Prozent | ASM Prozent | Pavailable |

| min-1 | kW | kW | ||

| 700 | 6,3 | 10,0 | 20,0 | 4,4 |

| 1.000 | 15,7 | 10,0 | 20,0 | 11,0 |

| 1.500 | 32,3 | 10,0 | 15,0 | 24,2 |

| 1.800 | 56,6 | 10,0 | 10,0 | 45,3 |

| 1.900 | 59,7 | 10,0 | 5,0 | 50,8 |

| 2.000 | 62,9 | 10,0 | 0,0 | 56,6 |

| 3.000 | 94,3 | 10,0 | 0,0 | 84,9 |

| 4.000 | 125,7 | 10,0 | 0,0 | 113,2 |

| 5.000 | 157,2 | 10,0 | 0,0 | 141,5 |

| 5.700 | 179,2 | 10,0 | 0,0 | 161,3 |

| 5.800 | 180,1 | 10,0 | 0,0 | 162,1 |

| 6.000 | 174,7 | 10,0 | 0,0 | 157,3 |

| 6.200 | 169,0 | 10,0 | 0,0 | 152,1 |

| 6.400 | 164,3 | 10,0 | 0,0 | 147,8 |

| 6.600 | 156,4 | 10,0 | 0,0 | 140,8 |

3.5. Bestimmung möglicher Gänge, die zu verwenden sind

Die möglichen Gänge, die zu verwenden sind, müssen folgende Bedingungen erfüllen:

Der erste, für jede Sekunde j der Zykluskurve zu verwendende Gang ist der höchstmögliche letzte Gang imax. Bei einem Start aus dem Stillstand ist nur der erste Gang zu verwenden.

Der niedrigstmögliche letzte Gang ist imin.

4. Zusätzliche Anforderungen für Korrekturen und/oder Änderungen an der Verwendung von Gängen

Die erste Gangwahl ist zu prüfen und zu ändern, um zu häufige Gangwechsel zu vermeiden und die Fahrbarkeit und Handhabbarkeit zu gewährleisten.

Eine Beschleunigungsphase ist ein Zeitabschnitt von mehr als 2 Sekunden bei einer Fahrzeuggeschwindigkeit von ≥ 1 km/h und einem monotonen Anstieg der Fahrzeuggeschwindigkeit. Eine Verzögerungsphase ist ein Zeitabschnitt von mehr als 2 Sekunden bei einer Fahrzeuggeschwindigkeit von ≥ 1 km/h und einem monotonen Abnehmen der Fahrzeuggeschwindigkeit.

Korrekturen und/oder Änderungen sind gemäß den folgenden Anforderungen durchzuführen:

Beispiele:

Die Gangabfolge i - 1, i, i - 1 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 1

Die Gangabfolge i - 1, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 2

Die Gangabfolge i - 2, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1.

Gänge, die bei Beschleunigungen bei Fahrzeuggeschwindigkeiten von ≥ 1 km/h verwendet werden, sind für mindestens 2 Sekunden zu verwenden (z.B. ist die Gangabfolge 1, 2, 3, 3, 3, 3, 3 durch 1, 1, 2, 2, 3, 3, 3 zu ersetzen). Diese Anforderung gilt nicht beim Herunterschalten während einer Beschleunigungsphase. Diese Art des Herunterschaltens ist entsprechend Absatz 4 b) zu korrigieren. Während der Beschleunigungsphasen dürfen keine Gänge ausgelassen werden.

Ein Hochschalten über zwei Gänge ist jedoch beim Übergang von einer Beschleunigungsphase zu einer Phase mit konstanter Geschwindigkeit gestattet, wenn die Phase mit konstanter Geschwindigkeit mehr als 5 Sekunden dauert.

Ausgehend vom Ende der Beschleunigungsphase ist durch Rückverfolgung das letzte Auftreten eines 10-Sekunden-Fensters zu ermitteln, das entweder über mindestens 2 aufeinanderfolgende Sekunden oder für mindestens 2 einzelne Sekunden iDS enthält. Die letzte Verwendung von iDS in diesem Fenster bildet das Ende des Korrekturverfahrens. Zwischen Beginn und Ende des Korrekturzeitraums sind alle Erfordernisse für Gänge > iDS zu einem Erfordernis für iDS zu korrigieren.

Vom Ende des Korrekturzeitraums bis zum Ende der Beschleunigungsphase muss jeder Herunterschaltvorgang mit einer Dauer von nur einer Sekunde entfernt werden, wenn dabei jeweils nur ein Gang heruntergeschaltet wurde. Ist das Herunterschalten jedoch über zwei Gänge erfolgt, sind alle Erfordernisse für Gänge ≥ iDS bis zum letzten Auftreten von iDS zu (iDS + 1) zu korrigieren.

Diese letzte Korrektur ist außerdem vom Beginn bis zum Ende der Beschleunigungsphase anzuwenden, falls kein 10-Sekunden-Fensters ermittelt werden konnte, das entweder über mindestens 2 aufeinanderfolgende Sekunden oder für mindestens 2 einzelne Sekunden iDS enthält.

Beispiele:

2, 2, 3, [3, 4, 4, 4, 4,3, 4, 4, 4, 4], 4, 4,3, 4, 4, 4,

dann ist folgende Korrektur für die Verwendung der Gänge vorzunehmen:

2, 2, 3, 3, 3, 3, 3, 3,3, 3, 3, 3, 3, 3, 3,3, 4, 4, 4.

2, 2, 3, [3, 4, 4,3, 4, 4, 4, 4, 4, 4], 4, 4, 4, 4,3, 4,

dann ist folgende Korrektur für die Verwendung der Gänge vorzunehmen:

2, 2, 3, 3, 3, 3,3, 4, 4, 4, 4, 4, 4, 4, 4, 4, 4,4, 4.

2, 2, 3, [3, 4, 4, 4, 4, 4, 4, 4, 4, 4], 4, 4, 4,3,3, 4,

dann ist folgende Korrektur für die Verwendung der Gänge vorzunehmen:

2, 2, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3, 3,3,3, 4.

Die ersten 10-Sekunden-Fenster sind in den obigen Beispielen mit eckigen Klammern gekennzeichnet.

Mit den unterstrichenen Gängen (z.B.3) sind diejenigen Fälle gekennzeichnet, die eine Korrektur des vorhergehenden Gangs nach sich ziehen könnten.

Eine solche Korrektur ist nicht für Gang 1 vorzunehmen.

Beispiele:

i - 1, i - 1, i - 1;

Die Gangabfolge i - 1, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 2

Die Gangabfolge i - 2, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1.

i - 1, i - 1, i - 1, i - 1;

Die Gangabfolge i - 1, i, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 1, i - 2;

Die Gangabfolge i - 2, i, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1, i - 1.

i - 1, i - 1, i - 1, i - 1, i - 1;

Die Gangabfolge i - 1, i, i, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 1, i - 1, i - 2;

Die Gangabfolge i - 2, i, i, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1, i - 1, i - 1.

i - 1, i - 1, i - 1, i - 1, i - 1, i - 1;

Die Gangabfolge i - 1, i, i, i, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 1, i - 1, i - 1, i - 2;

Die Gangabfolge i - 2, i, i, i, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1, i - 1, i - 1, i - 1.

i - 1, i - 1, i - 1, i - 1, i - 1, i - 1, i - 1.

Die Gangabfolge i - 1, i, i, i, i, i, i - 2 ist wie folgt zu ersetzen:

i - 1, i - 1, i - 1, i - 1, i - 1, i - 1, i - 2;

Die Gangabfolge i - 2, i, i, i, i, i, i - 1 ist wie folgt zu ersetzen:

i - 2, i - 1, i - 1, i - 1, i - 1, i - 1, i - 1.

In allen Fällen i bis v muss i - 1 ≥ imin erfüllt sein.

Beispiel:

Wenn vi ≤ vi + 1 und vi + 2 < vi + 1 und Gang i = 4 und Gang (i + 1 = 5) und Gang (i + 2 = 5), dann müssen Gang (i + 1) und Gang (i + 2) auf 4 gesetzt werden, wenn der Gang für die auf die Verzögerungsphase folgende Phase 4 oder niedriger ist. Auch für alle folgenden Zykluskurvenpunkte, bei denen in der Verzögerungsphase Gang 5 verwendet wird, muss der Gang auf 4 gesetzt werden. Handelt es sich bei dem auf die Verzögerungsphase folgenden Gang um Gang 5, muss hochgeschaltet werden.

Erfolgt beim Übergang und bei der ersten Verzögerungsphase ein Hochschalten um 2 Gänge, muss 1 Gang hochgeschaltet werden.

Innerhalb einer Verzögerungsphase darf nicht hochgeschaltet werden.

Gang 2 ist während einer Verzögerungsphase innerhalb einer kurzen Fahrt des Zyklus (nicht am Ende einer kurzen Fahrt) so lange zu verwenden, bis die Motordrehzahl unter (0,9 × nidle) fällt.

Fällt die Motordrehzahl unter nidle, so ist die Kupplung auszurücken.

Bildet die Verzögerungsphase den letzten Teil einer kurzen Fahrt kurz vor einer Haltephase, so ist der zweite Gang so lange zu verwenden, bis die Motordrehzahl unter nidle fällt.

Sollte während einer Verzögerungsphase die Dauer einer Gangabfolge zwischen zwei Gangabfolgen von mindestens 3 Sekunden 2 Sekunden betragen, ist sie in der ersten Sekunde durch Gang 0 und in der zweiten Sekunde durch denjenigen Gang zu ersetzen, der nach dem 2-Sekunden-Zeitraum folgt. Die Kupplung ist in der ersten Sekunde auszurücken.

Beispiel: Die Gangabfolge 5, 4, 4, 2 ist durch 5, 0, 2, 2 zu ersetzen.

Dies ist nur erforderlich, wenn der nach dem 2-Sekunden-Zeitraum folgende Gang > 0 ist.

Folgen mehrere 1 oder 2 Sekunden dauernde Gangabfolgen aufeinander, sind nachstehende Korrekturen vorzunehmen:

Eine Gangabfolge i, i, i, i - 1, i - 1, i - 2 oder i, i, i, i - 1, i - 2, i - 2 ist wie folgt zu ändern: i, i, i, 0, i - 2, i - 2.

Eine Gangabfolge der Art i, i, i, i - 1, i - 2, i - 3 oder i, i, i, i - 2, i - 2, i - 3 oder andere mögliche Kombinationen sind wie folgt zu ändern: i, i, i, 0, i - 3, i - 3.

Diese Änderung ist auch auf Gangabfolgen anzuwenden, bei denen die Beschleunigung in den ersten 2 Sekunden ≥ 0 und in der dritten Sekunde < 0 ist oder bei denen die Beschleunigung in den letzten 2 Sekunden ≥ 0 ist.

Bei außergewöhnlichen Übergangsszenarien ist es möglich, dass aufeinanderfolgende Gangabfolgen mit einer Dauer von 1 oder 2 Sekunden bis zu 7 Sekunden andauern können. In solchen Fällen ist die vorab beschriebene Korrektur durch den im Folgenden beschriebenen zweiten Korrekturlauf zu ergänzen:

Eine Gangabfolge j, 0, i, i, i - 1, k (wobei j > (i + 1) und k ≤ (i - 1)) ist zu j, 0, i - 1, i - 1, i - 1, k zu ändern, wenn Gang (i - 1) bei Sekunde 3 dieser Abfolge eine oder zwei Stufen niedriger ist als imax (eine nach Gang 0).

Ist Gang (i - 1) bei Sekunde 3 dieser Abfolge mehr als zwei Stufen unter imax, ist eine Gangabfolge j, 0, i, i, i - 1, k (wobei j > (i + 1) und k ≤ (i - 1)) wie folgt zu ändern: j, 0, 0, k, k, k.

Eine Gangabfolge j, 0, i, i, i - 2, k (wobei j > (i + 1) und k ≤ (i - 2)) ist zu j, 0, i - 2, i - 2, i - 2, k zu ändern, wenn Gang (i - 2) bei Sekunde 3 dieser Abfolge eine oder zwei Stufen niedriger ist als imax (eine nach Gang 0).

Ist Gang (i - 2) bei Sekunde 3 dieser Abfolge mehr als zwei Stufen unter imax, ist eine Gangabfolge j, 0, i, i, i - 2, k (wobei j > (i + 1) und k ≤ (i - 2)) wie folgt zu ändern: j, 0, 0, k, k, k.

In allen in diesem Unterabsatz genannten Fällen kommt das 1 Sekunde andauernde Ausrücken der Kupplung (Gang 0) zum Einsatz, damit in dieser Sekunde keine zu hohen Motordrehzahlen auftreten. Falls dies keine Rolle spielen sollte und falls vom Hersteller beantragt, darf beim Herunterschalten von bis zu 3 Gängen anstelle von Gang 0 direkt der niedrigere Gang der folgenden Sekunde verwendet werden. Wird von dieser Möglichkeit Gebrauch gemacht, ist dies festzuhalten.

Sollte die Verzögerungsphase den letzten Teil einer kurzen Fahrt kurz vor einer Haltephase bilden und der letzte Gang > 0 vor der Haltephase nur über einen Zeitraum von bis zu 2 Sekunden verwendet werden, so ist stattdessen Gang 0 zu verwenden, der Gangschalthebel in die neutrale Stellung zu bringen und die Kupplung einzurücken.

Beispiele: Eine Gangabfolge 4, 0, 2, 2, 0 in den letzten 5 Sekunden vor einer Haltephase ist durch 4, 0, 0, 0, 0 zu ersetzen. Eine Gangabfolge 4, 3, 3, 0 in den letzten 4 Sekunden vor einer Haltephase ist durch 4, 0, 0, 0 zu ersetzen.

Zurückschalten ist während dieser Verzögerungsphasen nicht erlaubt.

5. Die Absätze 4 a) bis 4 f) sind sequentiell anzuwenden, wobei jedes Mal die gesamte Zykluskurve zu scannen ist. Da Änderungen an den Absätzen 4 a) bis 4 f) neue Abfolgen hinsichtlich der Verwendung der Gänge zur Folge haben können, sind diese neuen Gangabfolgen dreimal zu prüfen und gegebenenfalls zu ändern.

Damit die Richtigkeit der Berechnung bewertet werden kann, ist der durchschnittliche Gang für v ≥ 1 km/h (auf vier Dezimalstellen gerundet) zu berechnen und in alle einschlägigen Prüfberichte aufzunehmen.

| Reserviert | Unteranhang 3 |

| Fahrwiderstand auf der Straße und Einstellung des Rollenprüfstands | Unteranhang 418 |

1. Anwendungsbereich

In diesem Unteranhang wird die Bestimmung des Fahrwiderstands eines Prüffahrzeugs auf der Straße und die Übertragung dieses Fahrwiderstands auf einen Rollenprüfstand beschrieben.

2. Begriffe und Definitionen

2.1. Reserviert

2.2. Geschwindigkeitsbezugspunkte beginnen bei 20 km/h und erfolgen in Schritten von 10 km/h und mit der höchsten Bezugsgeschwindigkeit gemäß folgenden Bestimmungen:

2.3. Unbeschadet anderer Bestimmungen ist gemäß Unteranhang 7 Absatz 5 ein Zyklus-Energiebedarf hinsichtlich der Sollgeschwindigkeitskurve des anzuwendenden Fahrzyklus zu berechnen.

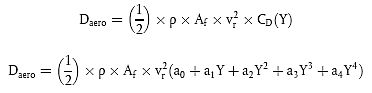

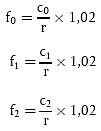

2.4. f0, f1, f2 sind die entsprechend diesem Unteranhang bestimmten Fahrwiderstandskoeffizienten der Fahrwiderstandsgleichung F = f0+ f1 × v + f2 × v2

f0 ist der konstante Fahrwiderstandskoeffizient in N; der Wert ist auf eine Dezimalstelle zu runden;

f1 ist der Fahrwiderstandskoeffizient erster Ordnung in N/(km/h); der Wert ist auf drei Dezimalstellen zu runden;

f2 ist der Fahrwiderstandskoeffizient zweiter Ordnung in N/(km/h)2; der Wert ist auf fünf Dezimalstellen zu runden.

Unbeschadet anderer Bestimmungen sind die Fahrwiderstandskoeffizienten mit einer linearen Regressionsanalyse nach der Methode der Mindestquadrate über den ganzen Bereich der Geschwindigkeitsbezugspunkte zu berechnen.

2.5. Rotierende Masse

2.5.1. Bestimmung von mr

mr ist die gleichwertige effektive Masse aller Räder und Fahrzeugbauteile in kg, die, bei Getriebe in Neutral- Stellung, mit den Rädern auf der Straße rotieren. m r ist mittels eines geeigneten und von der Genehmigungsbehörde genehmigten Verfahrens zu messen oder zu berechnen. Wahlweise kann mr auf 3 % der Summe aus der Masse in fahrbereitem Zustand zuzüglich 25 kg geschätzt werden.

2.5.2. Anwendung der rotierenden Masse auf den Fahrwiderstand (Straße)

Die Ausrollzeiten sind auf die Kräfte zu übertragen und umgekehrt, wobei die anzuwendende Prüfmasse plus mr zu berücksichtigen sind. Dies gilt sowohl für Messungen auf der Straße als auch auf dem Rollenprüfstand.

2.5.3. Anwendung der rotierenden Masse auf die Schwungmasseneinstellung

Wird das Fahrzeug auf einem Prüfstand im 4-Rad-Betrieb geprüft, muss die gleichwertige Schwungmasse des Rollenprüfstands auf die anzuwendende Prüfmasse eingestellt werden.

Ansonsten ist der Wert der gleichwertigen Schwungmasse des Rollenprüfstands auf den Wert der Prüfmasse zuzüglich entweder der gleichwertigen effektiven Masse der Räder, die die Messergebnisse nicht beeinflussen, oder 50 % von mr zu setzen.

2.6. Zusätzliche Massen für das Einstellen der Prüfmasse müssen so aufgebracht werden, dass die Gewichtsverteilung des Fahrzeugs ungefähr derjenigen entspricht wie bei der Masse dieses Fahrzeugs im fahrbereiten Zustand. Bei Fahrzeugen der Klasse N bzw. bei Personenkraftwagen, die sich von der Fahrzeugklasse N ableiten, müssen die zusätzlichen Massen in charakteristischer Weise angeordnet werden und auf Verlangen der Genehmigungsbehörde ihr gegenüber begründet werden. Die Gewichtsverteilung des Fahrzeugs muss in allen einschlägigen Prüfberichten festgehalten und für nachfolgende Prüfungen zur Bestimmung des Fahrwiderstands auf der Straße verwendet werden.

3. Allgemeine Anforderungen18

Der Hersteller ist für die Genauigkeit der Fahrwiderstandskoeffizienten verantwortlich und muss dies für jedes Serienfahrzeug in der Fahrwiderstandsfamilie gewährleisten. Toleranzen in der Bestimmung, der Simulation und den Berechnungsmethoden dürfen nicht verwendet werden, damit der Fahrwiderstand von Serienfahrzeugen nicht unterschätzt wird. Auf Verlangen der Genehmigungsbehörde ist die Genauigkeit der Fahrwiderstandskoeffizienten eines individuellen Fahrzeugs nachzuweisen.

3.1. Gesamtmessgenauigkeit, Präzision, Auflösung und Frequenz18

Die erforderliche Gesamtmessgenauigkeit muss folgende Anforderungen erfüllen:

3.2. Windkanalkriterien

3.2.1. Windgeschwindigkeit

Die Windgeschwindigkeit muss während einer Messung im Mittelpunkt des Prüfbereichs innerhalb von n ± 2 km/h bleiben. Die mögliche Windgeschwindigkeit muss mindestens 140 km/h betragen.

3.2.2. Lufttemperatur

Die Lufttemperatur muss während einer Messung im Mittelpunkt des Prüfbereichs innerhalb von ± 3 °C bleiben. Die Verteilung der Lufttemperatur am Düsenauslass muss innerhalb von ± 3 °C bleiben.

3.2.3. Turbulenzen

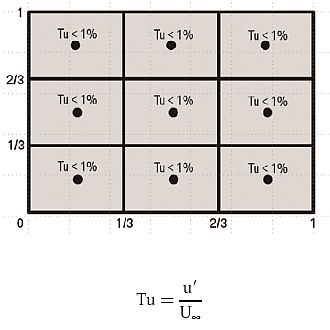

Um ein gleichmäßiges Gitternetz mit dreimal drei Rechtecken über dem Düsenauslass zu erhalten, darf die Turbulenzintensität Tu 1 % nicht überschreiten. Siehe Abbildung A4/1.

Abbildung A4/1 Turbulenzintensität

Dabei ist:

Tu die Turbulenzintensität

u' die Fluktuation der Turbulenzgeschwindigkeit in m/s

U∞ die ungestörte Strömungsgeschwindigkeit in m/s

3.2.4. Festes Blockierungsverhältnis

Das Fahrzeugblockierungsverhältnis µsb, das als der Quotient aus der Fläche der Fahrzeugfront und der Fläche des Düsenauslasses ausgedrückt wird, ist nach folgender Gleichung zu berechnen und darf 0,35 nicht übersteigen.

µsb = Af / Anozzle

Dabei ist:

εsb das Fahrzeugblockierungsverhältnis

Af die Fläche der Fahrzeugfront in m2

Anozzle die Fläche des Düsenauslasses in m2

3.2.5. Rotierende Räder18

Damit der aerodynamische Einfluss der Räder richtig bestimmt werden kann, müssen die Räder des Prüffahrzeugs mit einer solchen Geschwindigkeit rotieren, dass die sich daraus ergebende Fahrzeuggeschwindigkeit innerhalb ± 3 km/h der Windgeschwindigkeit liegt.

3.2.6. Laufband18

Um die Strömung unter dem Prüffahrzeug zu simulieren, muss der Windkanal mit einem Laufband ausgerüstet sein, das über die ganze Länge des Fahrzeugs verläuft. Die Geschwindigkeit des Laufbands muss innerhalb ± 3 km/h der Windgeschwindigkeit liegen.

3.2.7. Fluidströmungswinkel18

An neun gleichmäßig verteilten Punkten über dem Düsenbereich darf weder die mittlere quadratische Abweichung des Nickwinkels α noch die des Gierwinkels β (Y-, Z-Ebene) am Düsenauslass 1° überschreiten.

3.2.8. Luftdruck

An neun gleichmäßig verteilten Punkten über dem Düsenauslass muss die Standardabweichung des Gesamtdrucks am Düsenauslass gleich oder kleiner als 0,02 sein.

σ(ΔPt/q) ≤ 0,02

Dabei ist:

σ die Standardabweichung des Druckverhältnisses - (ΔPt/q);

ΔPt die Schwankung des Gesamtdrucks zwischen den Messpunkten in N/m2

q der dynamische Druck N/m2

Die absolute Differenz des Druckkoeffizienten cp über eine Distanz von 3 Metern vor und 3 Metern hinter dem Mittelpunkt der Waage im leeren Prüfabschnitt und in einer Höhe des Mittelpunkts des Düsenauslasses darf nicht um mehr als ± 0,02 abweichen.

|cpx=+3m - cpx=-3m| ≤ 0,02

Dabei ist:

cp der Druckkoeffizient.

3.2.9. Dicke der Grenzschicht

Bei x = 0 (Mittelpunkt der Waage) muss die Windgeschwindigkeit mindestens 99 % der Einströmgeschwindigkeit 30 mm über dem Boden des Windkanals betragen.

δ99(x = 0 m) ≤ 30mm

Dabei ist:

δ99 der Abstand senkrecht zur Straße, wo 99 % der ungestörten Strömungsgeschwindigkeit erreicht werden (Dicke der Grenzschicht).

3.2.10. Rückhalteblockierungsverhältnis

Das Rückhaltesystem darf sich nicht vor dem Fahrzeug befinden. Das relative Blockierungsverhältnis der Fahrzeugfront εrestr aufgrund des Rückhaltesystems darf 0,10 nicht überschreiten.

εrestr = Arestr / Af

Dabei ist:

εrestr das relative Blockierungsverhältnis des Rückhaltesystems

Arestr die Fahrzeugfront des Rückhaltesystems, auf die Düsenvorderseite projiziert, in m2

Af die Fläche der Fahrzeugfront in m2

3.2.11. Messung der Genauigkeit der Waage in der x-Richtung

Die Ungenauigkeit der sich in der x-Richtung ergebenden Kraft darf ± 5 N nicht überschreiten. Die Auflösung der gemessenen Kraft muss innerhalb ± 3 N liegen.

3.2.12. Messpräzision18

Die Präzision der gemessenen Kraft muss innerhalb ± 3 N liegen.

4. Messung des Fahrwiderstands auf der Straße

4.1. Anforderungen für die Straßenprüfung

4.1.1. Atmosphärische Bedingungen für die Straßenprüfung

4.1.1.1. Zulässige Windbedingungen18

Die maximal zulässigen Windbedingungen für die Bestimmung des Fahrwiderstands werden in den Absätzen 4.1.1.1.1 und 4.1.1.1.2 beschrieben.

Zur Feststellung der Anwendbarkeit des zu verwendenden Typs der Anemometrie ist der arithmetische Mittelwert der Windgeschwindigkeit mittels kontinuierlicher Windgeschwindigkeitsmessungen zu bestimmen, indem ein anerkanntes meteorologisches Instrument an einer an der Prüfstrecke liegenden Stelle und in einer sich über dem Fahrbahnniveau befindenden Höhe, wo die repräsentativsten Windbedingungen auftreten, verwendet wird.

Können keine Prüfungen in entgegengesetzter Richtung auf demselben Abschnitt der Prüfstrecke durchgeführt werden (z.B. auf einer ovalen Prüfstrecke mit obligatorischer Fahrtrichtung), so sind die Windgeschwindigkeit und die Richtung auf jedem Teil der Prüfstrecke zu messen. In diesem Fall wird durch den höheren Messwert für die arithmetische durchschnittliche Windgeschwindigkeit die Art der zu verwendenden Anemometrie bestimmt, während durch die niedrigere arithmetische durchschnittliche Windgeschwindigkeit das Kriterium bestimmt wird, nach dem auf eine Windkorrektur verzichtet werden kann.

4.1.1.1.1 Zulässige Windbedingungen bei der Verwendung stationärer Anemometrie

Stationäre Anemometrie ist nur zu verwenden, wenn Windgeschwindigkeiten über einen Zeitraum von 5 Sekunden im Durchschnitt weniger als 5 m/s betragen und die Spitzenwindgeschwindigkeiten in weniger als 2 Sekunden weniger als 8 m/s betragen. Darüber hinaus muss die mittlere Vektorkomponente der Windgeschwindigkeit entlang der Prüfstrecke während jedes gültigen Fahrtenpaars unter 2 m/s liegen. Fahrtenpaare, die die obigen Kriterien nicht erfüllen, sind von der Analyse auszuschließen. Windkorrekturen müssen entsprechend Absatz 4.5.3 berechnet werden. Auf eine Windkorrektur kann verzichtet werden, wenn die niedrigste arithmetische durchschnittliche Windgeschwindigkeit 2 m/s oder weniger beträgt.

4.1.1.1.2 Zulässige Windbedingungen bei der Verwendung von On-Board-Anemometrie

Für Prüfungen mit einem On-Board-Anemometer ist ein in Absatz 4.3.2 beschriebenes Gerät zu verwenden. Die arithmetische durchschnittliche Windgeschwindigkeit während jedes gültigen Fahrtenpaars entlang der Prüfstrecke muss unter 7 m/s liegen, wobei Spitzenwindgeschwindigkeiten in weniger als 2 Sekunden weniger als 10 m/s betragen müssen. Darüber hinaus muss die mittlere Vektorkomponente der Windgeschwindigkeit entlang der Prüfstrecke während jedes gültigen Fahrtenpaars unter 4 m/s liegen. Fahrtenpaare, die die obigen Kriterien nicht erfüllen, sind von der Analyse auszuschließen.

4.1.1.2. Umgebungstemperatur

Die Umgebungstemperatur muss im Bereich von 5 °C bis einschließlich 35 °C liegen.

Beträgt die Differenz zwischen der höchsten und der niedrigsten gemessenen Temperatur während der Ausrollprüfung mehr als 5 °C, so ist die Temperaturkorrektur separat auf jede Fahrt mit dem arithmetischen Durchschnitt der Umgebungstemperatur dieser Fahrt anzuwenden.

In diesem Fall sind die Werte der Fahrwiderstandskoeffizienten (Straße) f0, f1 und f2 zu bestimmen und für jede einzelne Fahrt zu korrigieren. Die endgültigen Werte von f0, f1 and f2 müssen dem arithmetischen Durchschnitt der individuell korrigierten Koeffizienten f0, f1 und f2 entsprechen.

Es steht dem Hersteller frei, Ausrollprüfungen zwischen 1 °C und 5 °C durchzuführen.

4.1.2. Prüfstrecke

Die Straßenoberfläche muss flach, eben, sauber und trocken sein und darf keine Hindernisse oder Windschutzwände aufweisen, die die Messung des Fahrwiderstands beeinträchtigen könnten; ihre Struktur und Zusammensetzung muss repräsentativ für derzeitige städtische und Fernstraßenbeläge sein. Die Längsneigung der Prüfstrecke darf nicht mehr als ± 1 % betragen. Die lokale Neigung zwischen beliebigen, 3 Meter voneinander entfernten Punkten darf nicht mehr als ± 0,5 % von dieser Längsneigung abweichen. Können keine Prüfungen in entgegengesetzten Richtungen auf dem selben Abschnitt der Prüfstrecke durchgeführt werden (z.B. auf einer ovalen Prüfstrecke mit obligatorischer Fahrtrichtung), so muss die Summe der Längsneigungen der parallelen Prüfstreckenabschnitte zwischen 0 und einer Steigung von 0,1 % liegen. Die Wölbung der Prüfstrecke muss 1,5 % betragen.

4.2. Vorbereitung

4.2.1. Prüffahrzeug

Jedes Prüffahrzeug muss mit allen seinen Bauteilen der Produktionsserie entsprechen, andernfalls, wenn das Fahrzeug sich von dem Serienfahrzeug unterscheidet, ist eine vollständige Beschreibung in alle einschlägigen Prüfberichte aufzunehmen.

4.2.1.1. Vorgaben für die Auswahl von Prüffahrzeugen18

4.2.1.1.1. Keine Anwendung der Interpolationsmethode18

Aus der Familie ist ein Prüffahrzeug (Fahrzeug H) mit der Kombination aus Merkmalen auszuwählen, die für den Fahrwiderstand relevant ist (d. h. Masse, Luftwiderstand und Reifenrollwiderstand) und den höchsten Zyklusenergiebedarf verursacht (siehe Absätze 5.6 und 5.7 dieses Anhangs).

Ist der aerodynamische Einfluss der verschiedenen Räder innerhalb einer Interpolationsfamilie nicht bekannt, so muss die Auswahl auf dem größten zu erwartenden Luftwiderstand basieren. Als Orientierungshilfe bei der Auswahl ist zu berücksichtigen, dass der größte Luftwiderstand bei Rädern mit a) der größten Breite, b) dem größten Durchmesser und c) der am weitesten geöffneten Struktur (in dieser Reihenfolge) zu erwarten ist.

Die Vorgabe hinsichtlich der Auswahl der Räder gilt zusätzlich zu der Vorgabe, dass der höchste Zyklusenergiebedarf auszuwählen ist.

4.2.1.1.2. Anwendung einer Interpolationsmethode18 20

Auf Antrag des Herstellers kann eine Interpolationsmethode angewandt werden.

In diesem Fall müssen zwei Prüffahrzeuge aus der Familie ausgewählt werden, die der jeweiligen Familienvorgabe entsprechen.

Prüffahrzeug H muss das Fahrzeug sein, das den höheren und vorzugsweise den höchsten Zyklusenergiebedarf dieser Auswahl verursacht, während Prüffahrzeug L das Fahrzeug sein muss, das den geringeren und vorzugsweise den geringsten Zyklusenergiebedarf dieser Auswahl verursacht.

Alle Teile der Zusatzausrüstung und/oder Karosserieformen, die bei der Anwendung der Interpolationsmethode unberücksichtigt bleiben sollen, müssen an den beiden Prüffahrzeugen H und L insofern gleich sein, als sie aufgrund ihrer für den Fahrwiderstand relevanten Merkmale (d. h. Masse, Luftwiderstand und Reifenrollwiderstand) die höchste Kombination des Zyklusenergiebedarfs verursachen.

Kann ein Fahrzeug mit einem vollständigen Satz standardmäßiger Reifen und Räder und einem vollständigen Satz Winterreifen (gekennzeichnet mit dem Symbol aus dreizackigem Berg und Schneeflocke, "3PMS" oder "Alpine-Symbol") mit oder ohne Räder geliefert werden, gelten die Winterreifen und ihre Räder nicht als Zusatzausrüstung.

Als Orientierungshilfe lässt sich festhalten, dass die folgenden Mindestdifferenzen zwischen den Fahrzeugen H und L für das jeweilige Merkmal gelten sollten, das für den Fahrwiderstand relevant ist:

Um eine hinreichende Differenz zwischen Fahrzeug H und L in Bezug auf ein bestimmtes für den Fahrwiderstand relevantes Merkmal zu erhalten, kann der Hersteller für Fahrzeug H künstlich ungünstigere Werte schaffen, z.B. durch Aufbringen einer größeren Prüfmasse.

4.2.1.2. Vorgaben für Familien18