Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 764 / DGUV Information 209-052 - Elektrostatisches Beschichten

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/160)

- Roland Knopp; Fred Luderer -

(Ausgabe 2009aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

1 Anwendungsbereich

Diese BG-Information erläutert die zur sicheren Anwendung elektrostatisch unterstützter Beschichtungsverfahren notwendigen Schutzmaßnahmen.

Die Besonderheit des elektrostatischen Beschichtungsverfahrens liegt in der Anwendung von Hochspannung, die im Allgemeinen mehrere zehntausend Volt beträgt, und gleichzeitigem Erzeugen von explosionsfähigen Lösemittel/Dampf- Luftgemischen oder Staub-Luftgemischen.

Dieses Zusammentreffen führt zu besonderen Anforderungen hinsichtlich der Gefährdungen durch

Diese BG-Information soll den Anwendern des elektrostatischen Beschichtens Hinweise geben, wie durch Beachtung der diversen EN-Normen durch den Hersteller und in Übereinstimmung mit der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) sowie der Unfallverhütungsvorschrift"Elektrische Anlagen und Betriebsmittel" (BGV A3) sicher und gesund gearbeitet werden kann.

Insbesondere legt diese BG-Information Anforderungen für den Betrieb (einschließlich Wartung, Instandhaltung und Prüfung) elektrostatischer Sprühanlagen und -einrichtungen fest, die nach den folgenden Normen in Verkehr gebracht wurden:

Für Anlagen, die vor Erscheinen dieser Norm in Verkehr gebracht wurden, gilt die BGI 764:2000.

Der Unternehmer kann bei Beachtung der in dieser BG-Information enthaltenen Empfehlungen davon ausgehen, dass er die Anforderungen der Betriebssicherheitsverordnung im Hinblick auf den sicheren Betrieb (einschließlich Wartung, Instandhaltung und Prüfung) elektrostatischer Sprühanlagen und -einrichtungen einhält.

Schließlich soll diese BG-Information eine Hilfestellung für die Erarbeitung von Betriebsanweisungen und für eine effiziente Unterweisung am Arbeitsplatz geben.

Dabei sind die folgenden Grundsätze für die Sicherheit und den Schutz der Gesundheit von Mitarbeitern zu berücksichtigen:

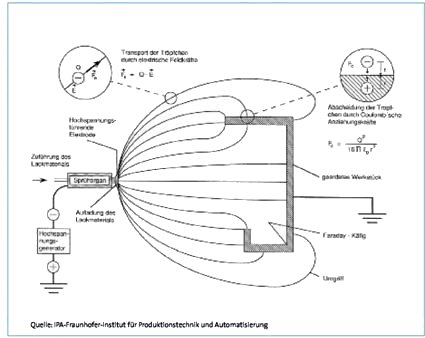

Bild 1-1: Grundprinzip des elektrostatischen Lackierens (vereinfachte Darstellung)

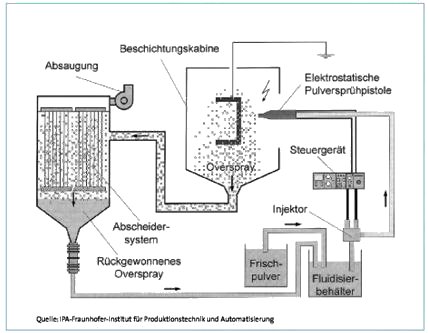

Bild 1-2: Prinzip einer elektrostatischen Pulversprühanlage

2 Was ist elektrostatisches Beschichten?

2.1 Allgemein

Elektrostatisches Beschichten ist der Sammelbegriff für alle elektrostatischen Auftragsverfahren. Das sind Beschichtungsverfahren, bei denen der versprühte Beschichtungsstoff (hier: flüssige organische Beschichtungsstoffe, Pulverlack oder Flock) untergleichzeitiger elektrostatischer Aufladung (mittels Hochspannung oder bei triboelektrischen Pulversprühsystemen auch durch Reibungselektrizität) von dem geerdeten Werkstück angezogen und auf diesem aufgetragen wird.

Anmerkung:

Synonym zum"Elektrostatischen Beschichten" werden auch die Begriffe"Sprühverfahren", "Elektrostatisches Sprühverfahren" oder "Elektrostatisches Spritzverfahren" verwendet.

2.2 Elektrostatisches Beschichten mit Flüssiglack

Beim elektrostatischen Lackieren mit Flüssiglack wird der flüssige Beschichtungsstoff in einen Nebel von Lacktröpfchen umgewandelt und mithilfe der Kräfte des elektrischen Feldes auf dem Werkstück niedergeschlagen. Hierfür werden die Tröpfchen mittels Hochspannung der Größenordnung von einigen 10 Kilovolt aufgeladen, sodass sie von dem geerdeten Werkstück angezogen werden.

Der Beschichtungsstoff kann entweder durch Druckluft, Flüssigkeitsdruck oder durch eine Kombination der genannten Verfahren und andere Zentrifugalkräfte versprüht werden.

Nicht auf dem Werkstück niedergeschlagener Flüssiglack (Overspray) wird mithilfe der technischen Lüftung abgeführt. Anschließend wird die Beschichtung bei Raumtemperatur oder durch zusätzliche Erwärmung (im Lacktrockner) getrocknet oder gehärtet.

Die sicherheitstechnischen Anforderungen bei der Verarbeitung von Flüssiglack hängen wesentlich ab von der Entzündbarkeit des Beschichtungsstoffes in fein versprühtem Zustand.

Hierbei wird unterschieden zwischen "entzündbar", "schwer entzündbar" und "nicht entzündbar". Siehe auch 3.8 bis 3.10 und Anhang G.

2.3 Elektrostatisches Beschichten mit Pulverlack

Beim Verfahren der elektrostatischen Pulverbeschichtung wird Pulver (Sprühstoff) mithilfe eines Luftstromes von einem Pulverbehälter zu einem elektrostatischen Sprühsystem hingeführt. Die durch das Sprühsystem strömenden Pulverteilchen werden mittels einer Hochspannung von einigen 10 Kilovolt, die im Allgemeinen von einem Hochspannungserzeuger geliefert wird, aufgeladen.

Bei triboelektrischen Pulversprühsystemen wird die Aufladung des Pulvers durch die Reibungselektrizität erzeugt, die durch das Strömen des Pulver/Luft-Gemisches innerhalb der Sprühpistole entsteht.

Es gibt auch Kombinationen der beiden vorgenannten Systeme.

Die Pulverteilchen werden von dem geerdeten Werkstück angezogen und auf diesem niedergeschlagen. Der Niederschlag des Pulvers auf dem geerdeten Werkstück hält so lange an, bis es bei einer bestimmten Schichtdicke als Isolator wirkt und weiteren Niederschlag von Pulververhindert.

Nicht auf dem Werkstück niedergeschlagenes Pulver (Overspray) wird z.B. mittels technischer Lüftung in die Pulver-Rückgewinnungsanlage gefördert. Die mit Pulver beschichteten Werkstücke kommen dann in einen "Einbrennofen", wo das Pulvergeschmolzen und in eine zusammenhängende Schicht umgewandelt wird.

"Einbrennöfen" müssen den besonderen Bedingungen der Pulverbeschichtung und der möglichen Schwelgasbildung Rechnung tragen (siehe EN 1539).

2.4 Elektrostatisches Beschichten mit Flock

Beim elektrostatischen Beflocken werden kurzstapelige Fasern (Flock) aus einem Vorratsbehälter durch ein elektrisches Feld transportiert. Der Flock wird im elektrischen Feld ausgerichtet und auf mit Klebstoff beschichtete, geerdete Oberflächen aufgebracht.

Die Flock-Teilchen haben eine definierte Leitfähigkeit und werden von der elektrostatischen Flockvorrichtung mittels Hochspannung von einigen 10 Kilovolt aufgeladen, bilden Dipole und werden entsprechend der Kraft der Ladungen in Form einer Wolke von dem geerdeten Werkstück bzw. von der zu beflockenden Fläche angezogen und haften auf den mit Klebstoff versehenen Flächen.

Anschließend wird der Klebstoff bei Raumtemperatur oder durch zusätzliche Erwärmung getrocknet, gehärtet oder geliert.

Flock-Teilchen, die nicht auf dem Werkstück haften (Overspray),werden durch Absaugung oder andere Einrichtungen entfernt und in die Flock-Rückgewinnungsanlage gefördert.

3 Begriffsbestimmungen

3.1 Sprüh-/Spritzkabinen für flüssige organische Beschichtungsstoffe

Einrichtungen, in denen flüssige organische Beschichtungsstoffe durch Sprühverfahren aufgetragen werden. Es handelt sich dabei um teilweise oder vollständig umschlossene räumliche Bereiche, getrennt von Wänden des Fabrikationsgebäudes und ausgerüstet mit einer technischen Lüftung (siehe EN 12215).

Anmerkung

Eine Spritz-/ Sprühkabine umfasst z.B. folgende Ausrüstung:

3.2 Pulverbeschichtungskabinen

Einrichtungen, in denen Pulverlacke durch Sprühverfahren aufgetragen werden. Es handelt sich dabei um teilweise oder vollständig geschlossene Bereiche, getrennt von Wänden des Fabrikationsgebäudes, und ausgerüstet mit einer technischen Lüftung (siehe EN 12981).

Anmerkung

Eine Pulverbeschichtungskabine umfasst z.B. folgende Ausrüstung:

3.3 Flockkabinen und Flockstände

Einrichtungen, in denen Flock durch Sprühverfahren aufgetragen wird. Es handelt sich dabei um teilweise (Flockstand) oder vollständig (Flockkabine) umschlossene räumliche Bereiche, getrennt von Wänden des Fabrikationsgebäudes, die technisch belüftet werden.

Anmerkung

Eine Flockkabine umfasst z.B. folgende Ausrüstung:

3.4 Spritz- und Sprühgeräte/ Sprühvorrichtungen

Geräte zum Auftragen von Beschichtungsstoffen. Die Zerstäubung kann erzielt werden durch Luft, hydromechanisch (airless, luftlos) mit oder ohne Luftunterstützung oder durch Zentrifugalkräfte, wie Zerstäuberglocken oder -scheiben (siehe EN 1953).

Anmerkung

Spritz- und Sprühgeräte bestehen im Allgemeinen aus folgenden Teilen:

3.5 Elektrostatische Handsprüheinrichtungen

Einrichtungen zum Erzeugen, Aufladen und Niederschlagen schwebender Teilchen mithilfe elektrischer Felder.

Bei pulverförmigen Beschichtungsstoffen kann die elektrostatische Aufladung auch allein durch Reibungselektrizität (Triboaufladung) erfolgen.

Anmerkung

Elektrostatische Handsprüheinrichtungen bestehen im Allgemeinen ausfolgenden Teilen:

Siehe

3.6 Stationäre Ausrüstung zum elektrostatischen Beschichten

Anlagen (Systeme), in denen die elektrostatischen Sprühvorrichtungen entweder ortsfest angebracht sind oder durch Bewegungsautomaten (z.B. Roboter) geführt werden.

Bei pulverförmigen Beschichtungsstoffen kann die elektrostatische Aufladung auch allein durch Reibungselektrizität (Triboaufladung) erfolgen.

Siehe auch:

Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren flüssigen Beschichtungsstoffen (EN 50176:2009)

Anmerkung 1Die Ausrüstungen bestehen im Allgemeinen aus:

- Sprühkabine

- Sprühbereich

- Sprühsystem

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren Beschichtungspulvern (EN 50177:2009)

Anmerkung 2Die Ausrüstungen bestehen im Allgemeinen aus:

- Pulverbeschichtungskabine

- Sprühbereich

- Sprühsystem

- Pulverrückgewinnungsanlage

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbarem Flock (EN 50223:2009)

Anmerkung 3Die Ausrüstungen bestehen im Allgemeinen aus:

- Flockkabine

- Flockbereich

- Flocksystem

- Flockrückgewinnungsanlage

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

- Explosionsschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit nicht entzündbaren flüssigen Beschichtungsstoffen (EN 50348:2009)

Anmerkung 4Die Ausrüstungen bestehen im Allgemeinen aus:

- Sprühkabine

- Sprühbereich

- Sprühsystem

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

Anmerkung 5

Automatische Spritz- und Sprühgeräte können entweder fest installiert sein oder an Bewegungseinrichtungen, wie Roboter, linearen Bewegungseinrichtungen oder sich drehenden Maschinen, befestigt sein. Sie können entweder kontinuierlich sprühen oder in schnellen Intervallen, wobei sich entweder das Werkstück vorbeibewegt oder sie sich in der Nähe des Werkstückes bewegen.

3.7 Beschichtungsstoffe

Gemäß EN 971-1 flüssige, pastenförmige oder pulverförmige Produkte, die, auf einen Untergrund aufgetragen, eine Beschichtung mit schützenden, dekorativen und/oder anderen spezifischen Eigenschaften ergeben (gemäß 3.7 von EN 1953:1998).

Beschichtungsstoffe bestehen im Allgemeinen aus Bindemitteln, Pigmenten, Farbstoffen, Füllstoffen und anderen Zusätzen. Flüssige Beschichtungsstoffe enthalten darüber hinaus noch Lösemittel.

Beschichtungsstoffe sind z.B.

Anmerkung

Siehe auch: Flüssige organische Beschichtungsstoffe (siehe 3.3 von EN 12215:2004), Pulverlacke (EN 971-1 [siehe 3.2 von EN 12981:2005]), Flock (siehe 3.8 von EN 50223:2009)

3.8 Entzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand bei der Verarbeitung in elektrostatischen Sprüheinrichtungen durch Zündquellen zur Entzündung gebracht werden können und nach Entfernen der Zündquelle weiterbrennen oder explosionsartig reagieren.

Anmerkung

Das Ergebnis der PTB-Untersuchungen für die Abschätzung der Entzündbarkeit der Sprühnebel wasserverdünnbarer Beschichtungsstoffe in Abhängigkeit der Massenanteile an Wasser, organischem Lösemittel, organischem oder anorganischem Feststoff ist in einer Zahlenwertgleichung beschrieben worden (siehe Anhang G).

3.9 Schwerentzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand beider Verarbeitung in elektrostatischen Sprüheinrichtungen nur durch starke Zündquellen mit einem Energiegehalt von mehr als 2 J zur Entzündung gebracht werden können.

Anmerkung

Siehe Anhang G

3.10 Nicht entzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand bei der Verarbeitung in elektrostatischen Sprüheinrichtungen auch durch starke Zündquellen von mehr als 2 J (z.B. offene Flammen) nicht zur Entzündung gebracht werden können.

Anmerkung

Siehe Anhang G

3.11 Entzündbare Beschichtungspulver

Beschichtungspulver, die im aufgewirbelten Zustand durch Einwirkung einer Zündquelle entzündet werden können und nach Entfernen der Zündquelle weiterbrennen oder explosionsartig reagieren.

Anmerkung

Siehe auch 3.8 von EN 50177:2009

3.12 Entzündbarer Flock

Flock, der im aufgewirbelten Zustand durch Einwirkung einer Zündquelle entzündet werden kann und nach Entfernen der Zündquelle weiterbrennt oder explosionsartig reagiert.

Anmerkung

Siehe auch 5.5.1 von EN 50050:2001

3.13 Prüfungen

Prüfung ist die Ermittlung des Istzustandes

der Vergleich des Istzustandes mit dem Sollzustand sowie die Bewertung der Abweichung des Istzustandes vom Sollzustand.

Istzustand umfasst den durch die Prüfung festgestellten Zustand des Prüfgegenstandes.

Sollzustand ist bei Arbeitsmitteln der durch die Gefährdungsbeurteilung festgelegte sichere Zustand für die weitere Benutzung und bei überwachungsbedürftigen Anlagen der durch die sicherheitstechnische Bewertung festgelegte ordnungsgemäße Zustand für den weiteren Betrieb.

Es wird zwischen folgenden Prüfungen unterschieden:

Siehe auch TRBS 1201 und TRBS 1201 Teil 1.

Anmerkung

Die Prüfanforderungen im Abschnitt G dieser BGI basieren auf den Prüfanforderungen der jeweils relevanten Europäischen Normen.

3.14 Ständige Überwachung

Die ständige Überwachung im Sinne dieses Regelwerkes ist die kontinuierliche Betreuung von elektrostatischen Beschichtungsanlagen durch qualifiziertes Personal zur Erhaltung des ordnungsgemäßen Zustandes.

Die geforderten wiederkehrenden Prüfungen sind durch eine ständige Überwachung der Beschichtungsanlage nicht entbehrlich. Die ständige Überwachung ermöglicht jedoch, unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse, eine Anpassung der Prüfintervalle und des Prüfumfangs.

Die ständige Überwachung erfordert eine Prüfung durch eine befähigte Person vor der ersten Inbetriebnahme.

Durch eine befähigte Person ist eine Dokumentation zu erstellen, in welcher der erforderliche Prüfumfang, die Prüfintervalle und die Qualifikation der Personen, welche die Prüfungen durchführen, festgelegt sind.

Die Dokumentation muss die Besonderheiten der stationären (automatischen) elektrostatischen Beschichtungsanlagen und die betrieblichen und örtlichen Verhältnisse berücksichtigen.

Die durchgeführten Prüfungen sind zu dokumentieren und bei den wiederkehrenden Prüfungen zu kontrollieren.

3.15 Instandhaltungen

Eine Kombination aller Tätigkeiten, die ausgeführt werden, um einen Gegenstand in einem Zustand zu erhalten oder ihn wieder dahin zu bringen, der den Anforderungen der betreffenden Spezifikation entspricht und die Ausführung der geforderten Funktionen sicherstellt.

Siehe 3.1 von EN 60079-17:1998.

3.16 Feuergefährdete Räume und Bereiche

Räume oder Bereiche, in denen brennbare Stoffe zu einer erhöhten Brandbelastung führen.

Anmerkung

Zur Ermittlung der Brandlast siehe DIN 18230-1.

3.17 Explosionsfähige Atmosphäre

Ein Gemisch von entzündbaren Stoffen in Form von Gasen, Dämpfen, Nebeln, Pulver oder Flock mit Luft unter atmosphärischen Bedingungen in solchen Mischungsverhältnissen, dass es durch wirksame Zündquellen, wie übermäßig hohe Temperatur, Lichtbögen oder Funken, gezündet werden kann (siehe EN 1127-1).

3.18 Explosionsgefährdete Bereiche

Bereiche, in denen explosionsfähige Atmosphäre in Gefahr drohender Menge vorhanden ist oder erwartet werden kann, sodass besondere Schutzmaßnahmen gegen Zündquellen erforderlich sind. Die explosionsgefährdeten Bereiche werden nach der Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt (siehe EN 1127-1).

3.19 Befähigte Person

Befähigte Person im Sinne dieser BGI ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet des elektrostatischen Versprühens von flüssigen Beschichtungsstoffen, Pulverlacken oder Flock mit Sprühgeräten und automatischen (ortsfesten) Sprühanlagen hat und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. DIN-Normen, VDE-Bestimmungen, technische Regeln anderer EG-Mitgliedsstaaten) vertraut ist, dass er den arbeitssicheren Zustand von Sprühgeräten und automatischen (ortsfesten) Sprühanlagen prüfen und gutachtlich beurteilen kann. Befähigte Personen müssen spezielle Kenntnisse über die beim elektrostatischen Beschichten auftretenden Explosionsgefährdungen besitzen.

Befähigte Personen unterliegen bei ihrer Prüftätigkeit keinen fachlichen Weisungen und dürfen wegen dieser nicht benachteiligt werden.

Der Arbeitgeber/Betreiber legt nach § 3 (3) BetrSichV eigenverantwortlich fest, wer für die überwachungsbedürftige Anlage mit explosionsgefährdeten Bereichen die Prüfungen als befähigte Person gemäß BetrSichV durchführt. Der Arbeitgeber/Betreiber muss die befähigte Person beauftragen.

Anmerkung

Die befähigte Person soll aus Gründen der Rechtssicherheit i.d.R. schriftlich benannt werden. Sie gibt durch ihre Unterschrift das Einverständnis zur Benennung. Der Arbeitgeber/ Betreiber vergewissert sich über die Fähigkeiten der befähigten Person, die für die durchzuführenden Prüfungen erforderlich sind. Die befähigte Person soll im Rahmen geeigneter Fortbildungsmaßnahmen auf dem Stand der Technik gehalten werden. Werden Prüfverpflichtungen/Prüfungen an eine externe Firma vergeben, so muss sich der Auftraggeber im Rahmen seiner Organisationsverantwortung über die Qualifikation der beauftragten Firma vergewissern. Die Verantwortung für die sachgerechte Auswahl der befähigten Person liegt stets beim Arbeitgeber/Betreiber.

Befähigte Personen können bei entsprechender Qualifikation gleichzeitig Elektrofachkräfte nach 3.19 sein.

Anforderungen an befähigte Personen sind auch der Technischen Regel "TRBS 1203" zu entnehmen.

3.20 Unterwiesene Person

Unterwiesene Person ist, wer durch einen für die Anlage Verantwortlichen über die ihr übertragenen Aufgaben und die möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt sowie über die notwendigen Schutzeinrichtungen und -maßnahmen belehrt wurde.

3.21 Elektrofachkraft

Als Elektrofachkraft gilt, wer aufgrund seiner fachlichen Ausbildung, Kenntnisse und Erfahrungen sowie Kenntnis der einschlägigen Bestimmungen die ihm übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen kann (siehe § 2 Abs. 3 BGV A3).

Diese hat, soweit für die jeweilige Prüftätigkeit erforderlich, folgende Qualifikation: durch Ausbildung erworbene Kenntnisse auf dem Gebiet des Explosionsschutzes, dem Fachgebiet der elektrostatischen Prozesstechnik/Hochspannungstechnik, Kenntnis der örtlichen Gegebenheiten, Kenntnisse der elektrischen Anlage, Kenntnis der Beanspruchung der elektrischen Anlage.

Elektrofachkräfte können bei entsprechender Qualifikation gleichzeitig befähigte Personen nach 3.16 sein.

3.22 Elektrotechnisch unterwiesene Person

Elektrotechnisch unterwiesene Person ist, wer durch eine Elektrofachkraft über die ihr übertragenen Aufgaben und die möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt sowie über die notwendigen Schutzeinrichtungen und Schutzmaßnahmen belehrt wurde.

3.23 Zoneneinteilung explosionsgefährdeter Bereiche

[Zone 0] umfasst Bereiche, in denen gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig, über lange Zeiträume oder häufig vorhanden ist.

Anmerkung 1

Der Begriff häufig ist im Sinne von "zeitlich überwiegend" zu verwenden.

Anmerkung 2

Diese Bedingungen sind im Allgemeinen nur im Inneren von Behältern, Rohrleitungen, Apparaturen usw. anzutreffen.

[Zone 1] umfasst Bereiche, in denen sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

[Zone 2] umfasst Bereiche, in denen bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln normalerweise nicht oder nur kurzzeitig auftritt.

[Zone 20] umfasst Bereiche, in denen eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luftenthaltenem brennbaren Staub ständig, über lange Zeiträume oder häufig vorhanden ist.

Anmerkung 1

Der Begriff häufig ist im Sinne von "zeitlich überwiegend" zu verwenden.

Anmerkung 2

Diese Bedingungen sind im Allgemeinen nur im Inneren von Behältern, Rohrleitungen, Apparaturen usw. anzutreffen.

[Zone 21] umfasst Bereiche, in denen sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub bilden kann.

[Zone 22] umfasst Bereiche, in denen bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder nur kurzzeitig auftritt.

Anmerkung zu 3.23

Weiteres siehe"Explosionsschutz-Regeln (EX-RL)" (BGR 104).

4 Beschaffenheitsanforderungen

| Lfd.-Nr. | Regelwerk | M = manuell

a = automatisch |

Nasslack | Pulverlack | Flock | Bemerkungen | |||

| entzündbar | Schwer entzündbar | Nicht entzündbar | entzündbar | entzündbar | |||||

| 4.1 | EN 12215 "Beschichtungsanlagen - Spritzkabinen für flüssige organische Beschichtungsstoffe - Sicherheitsanforderungen" | M | X | X | X | ||||

| A | X | X | X | ||||||

| 4.2 | EN 12981 "Beschichtungsanlagen - Spritzkabinen für organische Pulverlacke - Sicherheitsanforderungen" | M | X | ||||||

| A | X | ||||||||

| 4.3 | EN 1953"Spritz- und Sprühgeräte für Beschichtungsstoffe - Sicherheitsanforderungen" | M | X | X | X | X | in Überarbeitung | ||

| A | X | X | X | X | |||||

| 4.4 | EN 50050 "Elektrische Betriebsmittel für explosionsgefährdete Bereiche - Elektrostatische Handsprüheinrichtungen" | M | X | X | X | in Überarbeitung | |||

| A | |||||||||

| 4.5 | EN 50059 "Bestimmungen für elektrostatische Handsprüheinrichtungen für nicht brennbare Sprühstoffe für Beschichtungen" | M | X | X | in Überarbeitung | ||||

| A | |||||||||

| 4.6 | EN 50176 "Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren flüssigen Beschichtungsstoffen -Sicherheitsanforderungen" | M | |||||||

| A | X | X | |||||||

| 4.7 | EN 50177 "Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren Beschichtungspulvern - Sicherheitsanforderungen" | M | |||||||

| A | X | ||||||||

| 4.8 | EN 50223"Stationäre elektrostatische Flockanlagen für entzündbaren Flock" | M | |||||||

| A | X | ||||||||

| 4.9 | EN 50348 "Stationäre automatische elektrostatische Sprüheinrichtungen für nicht brennbare flüssige Beschichtungsstoffe - Sicherheitsanforderungen" | M | |||||||

| A | X | ||||||||

| Erläuterung: Die Tabellen im Abschnitt 4 geben einen Überblick über die zu beachtenden Hersteller-Normen. Sie geben dem Betreiber bereits in der Planungsphase die Möglichkeit, sich über die erforderlichen sicherheitstechnischen Anforderungen an Einrichtungen zum elektrostatischen Beschichten zu informieren, um damit die Bestellung beim Hersteller (Pflichtenheft) zu konkretisieren. |

Beispiel: So ergibt sich aus obiger Tabelle bei Errichtung eines Spritzstandes mit manuellem elektrostatischem Beschichten (Sprühverfahren) mit brennbarem Flüssiglack, dass folgende Regelwerke der laufenden Nummern zu beachten sind: EN 12215, EN 1953 und EN 50050. |

||||||||

5 Betrieb

| Lfd.-Nr. | Anforderungen | M= manuell

a = auto- |

Nasslack | Pulver- lack |

Flock | Bemerkungen | |||

| 5.1 | Allgemeine Anforderungen | ||||||||

| Der Betreiber hat darauf zu achten, dass für die Einrichtungen zum elektrostatischen Beschichten die Bestimmungen zur Beschaffenheit (siehe Abschnitt 4) eingehalten sind, das heißt, dass dieses durch CE-Kennzeichnung, Konformitätserklärung oder Herstellererklärung (bei nicht verwendungsfertigen Einrichtungen) durch den Hersteller bestätigt worden ist. | M | X | X | X | X | X | Für nicht verwendungsfertige Einrichtungen gilt: Eine Herstellererklärung kann nur in Verbindung mit der Richtlinie 98/37/EG (Maschinenrichtlinie), nicht jedoch in Verbindung mit der Richtlinie 94/9/EG ("ATEX95") abgegeben werden. Nach der ab Ende 2009 anzuwendenden neuen Maschinenrichtlinie 2006/42/EG ist statt der Herstellererklärung eine Einbauerklärung und eine Montageanleitung mitzuliefern. | ||

| A | X | X | X | X | X | ||||

| 5.2 | Erste Inbetriebnahme | ||||||||

| Die erste Inbetriebnahme durch den Betreiber darf erst erfolgen, wenn eine Prüfung nach 6.2 erfolgreich durchgeführt worden ist. | M | X | X | X | X | ||||

| A | X | X | X | X | |||||

| 5.3 | Betriebsanweisung | ||||||||

| 5.3.1 | Betriebsanweisung anhand der Betriebsanleitung des Herstellers oder Lieferers für einen gefahrlosen Betrieb der elektrostatischen Handsprüheinrichtung oder stationären elektrostatischen Beschichtungsanlage sowie deren Zubehör erstellen. Betriebsanweisung den Versicherten in geeigneter Sprache und an geeigneter Stelle in der Arbeitsstätte bekannt machen. | M | X | X | X | X | X | Siehe auch Technische Regeln für Gefahrstoffe"Betriebsanweisung und Unterweisung nach § 20 GefStoffV" (TRGS 555) sowie BG-Information "Sicherheit durch Betriebsanweisungen" (BGI 578).

Muster-Betriebsanweisung siehe Anhang C. |

|

| A | X | X | X | X | X | ||||

| 5.3.2 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Gesundheitsgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. Atemschutzgeräte) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | X | Nach § 9 Abs.1 und 2 GefStoffV muss der Arbeitgeber dafür sorgen, dass Gesundheitsgefährdungen der Beschäftigten durch die in der Gefährdungsbeurteilung festgelegten Maßnahmen beseitigt oder auf ein Mindestmaß verringert werden. Dies kann z.B. erreicht werden, wenn wasserverdünnbare Lacke oder Pulverlacke anstatt konventioneller Lösemittel-Lacke eingesetzt oder emissionsärmere Verfahren verwendet werden. | |

| A | X | X | X | X | X | ||||

| 5.3.3 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Brandgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. geeignete Feuerlöscheinrichtungen) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | X | Nach Anhang III Nr.1 GefStoffV muss der Arbeitgeber nach dem Stand der Technik Maßnahmen zum Schutz von Sicherheit und Gesundheit der Beschäftigten vor Brand- und Explosionsgefahren treffen.

Weiteres siehe ArbStättV Abschnitt 2.2 sowie BetrSichV Anhang I Nr. 2.16. |

|

| A | X | X | X | X | X | ||||

| 5.3.4 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Explosionsgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. geeignete Feuerlöscheinrichtungen, explosionsgeschützte Betriebsmittel) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | Nach Anhang III Nr.1 GefStoffV muss der Arbeitgeber nach dem Stand der Technik Maßnahmen zum Schutz von Sicherheit und Gesundheit der Beschäftigten vor Brand- und Explosionsgefahren treffen.

Weiteres siehe Anhang 4 BetrSichV sowie BGR 500 Kapitel 2.29 und TRGS 507. |

||

| A | X | X | X | X | |||||

| 5.3.5 | Die Arbeitsbereiche an elektrostatischen Lackieranlagen sind mindestens mit folgenden Warn- und Verbotsschildern zu kennzeichnen: P06 "Zutritt für Unbefugte verboten", W08 "Warnung vor gefährlicher elektrischer Spannung", W21 "Warnung vor explosionsfähiger Atmosphäre". | M | X | X | X*) | X | X | *) W21 nicht erforderlich

Siehe auch Anhang C. |

|

| A | X | X | X | X | X | ||||

| 5.4 | Unterweisung | ||||||||

| Die Versicherten sind vor Aufnahme ihrer Tätigkeit über die mit dem Betrieb der elektrostatischen Handsprüheinrichtungen oder stationären elektrostatischen Beschichtungsanlagen sowie deren Zubehör für das elektrostatische Beschichten verbundenen Gefahren und die Maßnahmen zu ihrer Abwendung mindestens einmaljährlich zu unterweisen.

Die Unterweisung umfasst auch den Umgang mit Feuerlöschern. |

M | X | X | X | X | X | |||

| A | X | X | X | X | X | ||||

| 5.5 | Einsatz von elektrostatischen Sprühsystemen in explosionsgefährdeten Bereichen | ||||||||

| 5.5.1 | Sicherstellen, dass Sprühsysteme nur in den explosionsgefährdeten Bereichen betrieben werden dürfen, die ausschließlich durch ihre eigene Sprühwolke verursacht werden. | M | X | X | X | X | Sprühsysteme dürfen grundsätzlich nicht in explosionsgefährdeten Bereichen betrieben werden, die durch andere Quellen verursacht werden. | ||

| A | X | X | X | X | |||||

| 5.6 | Arbeitsplatz | ||||||||

| 5.6.1 | Alle Zündquellen vermeiden, Rauchen und offenes Feuer in feuer- und explosionsgefährdeten Bereichen untersagen. | M | X | X | X | X | Kennzeichnung gemäß BGV A8. | ||

| A | X | X | X | X | |||||

| 5.6.2 | Durch regelmäßige Reinigung sicherstellen, dass in Sprühkabinen, Sprühständen und dem gesamten Arbeitsraum Ablagerungen von Beschichtungsstoffen so gering wie möglich gehalten werden. | M | X | X | X | X | X | Siehe 5.8 | |

| A | X | X | X | X | X | ||||

| 5.7 | Innenbeschichten von Hohlkörpern | ||||||||

| 5.7.1 | Sicherstellen, dass das Innenbeschichten von Hohlkörpern, in denen gefährliche explosionsfähige Atmosphäre durch Gase, Dämpfe, Nebel oder Stäube von Beschichtungsstoffen entstehen kann, nur unter besonderen Schutzmaßnahmen durchgeführt wird. Besondere Schutzmaßnahmen sind z.B.

|

A | X | X | X | X | Beim Innenbeschichten ohne besondere Schutzmaßnahmen besteht die Gefahr der Zündung eines hierbei gebildeten Gemisches.

Zu den Hohlkörpern können z.B. Röhren und Feuerlöschbehälter gehören. Siehe"Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1). |

||

| M | X | X | X | X | |||||

| 5.8 | Reinigung | ||||||||

| 5.8.1 | Ablagerungen von Beschichtungsstoffen in angemessenen Zeitabständen entfernen. Dabei darauf achten, dass insbesondere Sprühstände und -kabinen, einschließlich Absaugeinrichtungen, Lacknebelabscheider und deren Umgebung, gereinigt werden. | M | X | X | X | X | X | Angemessene Zeitabstände richten sich nach den betrieblichen Gegebenheiten und sind in der Betriebsanweisung anzugeben.

Siehe auch Abschnitt 3.14 des Kapitels 2.29 "Verarbeiten von Beschichtungsstoffen" der BGR 500 "Betreiben von Arbeitsmitteln". |

|

| A | X | X | X | X | X | ||||

| 5.8.2 | Prüfen, ob die Werkstückaufnahmen regelmäßig gereinigt werden. | M | X | X | X | X | X | Hierdurch soll erreicht werden, dass die zu beschichtenden Werkstücke stets zuverlässig geerdet sind. | |

| A | X | X | X | X | X | ||||

| 5.8.3 | Sicherstellen, dass die technische Lüftung während der Reinigungsarbeiten wirksam ist. | M | X | X | X | X | X | Ausnahmen sind möglich, wenn Explosions- und Gesundsheitsgefahren durch die Eigenschaften des Reinigungsmittels und die Art der Verwendung (z.B. Sprühen, Wischen) ausgeschlossen sind. | |

| A | X | X | X | X | X | ||||

| 5.8.4 | Nur elektrisch leitfähige Behälter für die Reinigungsflüssigkeit verwenden; diese müssen geerdet sein. | M | X | X | X | X | X | Durch Verwendung elektrisch leitfähiger Behälter wird eine elektrostatische Aufladung der Reinigungsflüssigkeit verhindert. | |

| A | X | X | X | X | X | ||||

| 5.8.5 | Soweit möglich, nicht entzündbare Reinigungsmittel verwenden. | M | X | X | X | X | X | Siehe auch 6.3.2.4 | |

| A | X | X | X | X | X | ||||

| 5.8.6 | Vor Beginn der Reinigungsarbeiten mit entzündbaren Lösemitteln sicherstellen, dass hochspannungsführende Teile auf eine Entladeenergie von weniger als 0,24 mJ entladen sind.

Konkrete Hinweise hierzu sind der Betriebsanleitung des Anlagenherstellers zu entnehmen. |

M | nicht zulässig | nicht zulässig | nicht zulässig | nicht zulässig | Die Mindestzündenergie (gemäß Anhang 3 der BGR 132) wird definiert als die kleinste in einem Kondensator gespeicherte elektrische Energie, die bei der Entladung über eine Funkenstrecke ausreicht, das zündwilligste Gemisch aus Brennstoff (Gas oder Staub) und Luft bzw. Sauerstoff bei Atmosphärendruck und Raumtemperatur zu entzünden. Sie wird unter Variation der Parameter des Entladungskreises (Kapazität, Ladespannung, Form, Abstand der Elektroden und ggf. Entladungsdauer) ermittelt und nach der Formel

berechnet. W = gespeicherte Energie in J; C = Kapazität des Kondensators in F; U =Anfangsspannung des Kondensators in V; Q = Anfangsladung des Kondensators in Coulomb |

||

| A | X | X | X | X | X | ||||

| 5.9 | Voraussetzungen für das Begehen von Sprühkabinen | ||||||||

| 5.9.1 | Sicherstellen, dass nach Abschaltung der Hochspannung alle hochspannungsführenden Teile auf eine Entladeenergie von weniger als 350 mJ entladen sind bevor diese Teile berührt werden können.

Die Entladezeit muss unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festgelegt werden. |

M | Der Aufenthalt in Sprühkabinen kann z.B. zum Führen

zusätzlicher Handsprüheinrichtungen erforderlich sein. |

||||||

| A | X | X | X | X | X | ||||

| 5.9.2 | Im Handbereich dürfen keine Systeme mit einer Entladeenergie von mehr als 350 mJ betrieben werden. | M | Handbereich ist der Bereich, in den ein Mensch ohne besondere Hilfsmittel von üblicherweise betretenen Stätten aus mit der Hand nach allen Richtungen hin gelangen kann. Als Reichweite eines Menschen, von der Standfläche aus gemessen, gilt nach oben mindestens 2,5 m, in seitlicher Richtung sowie nach unten mindestens 1,25 m (siehe auch BGI 519 "Sicherheit bei Arbeiten an elektrischen Anlagen" und BGI 5127 "Vermeiden von Zündgefahren infolge elektrostatischer Aufladungen"). | ||||||

| A | X | X | X | X | X | ||||

| 5.9.3 | Die dem Hochspannungskreis entnehmbare Entladeenergie muss weniger als 0,24 mJ betragen, wenn zu Reinigungszwecken entzündbare Flüssigkeiten verwendet werden. | M | X | X | X | X | X | Siehe 5.9.1 | |

| A | X | X | X | X | X | ||||

| 5.9.4 | Die Lösemittel-Konzentration bzw. die Pulverlack-Konzentration in der Luft im Atembereich der Personen muss unterhalb der Grenze der Gesundheitsschädigung bleiben. | M | X | X | X | X | X | *) nur während die Kabinen von Personen begangen werden, z.B. zu Wartungs- und Reinigungsarbeiten Luftgrenzwerte siehe TRGS 900. Pulveranteil im Atembereich < 6 mg/m3. | |

| A | X*) | X*) | X*) | X*) | X*) | ||||

| 5.9.5 | Personen dürfen unzuträglichen Wirkungen des elektrischen Feldes nicht ausgesetzt sein. | M | X | X | X | X | |||

| A | X | X | X | X | X | ||||

| 5.9.6 | Fußböden von Sprühstand und Sprühkabine müssen elektrostatisch ableitfähig sein. Der gemessene Ableitwiderstand muss kleiner als 109 Q sein. | M | X | X | X | X | X | Sauberer Beton ist ausreichend ableitfähig. | |

| A | X | X | X | X | X | ||||

| 5.9.7 | Personen müssen antistatischen Fußschutz benutzen (siehe auch 5.10.1). | M | X | X | X | X | X | Fußschutz siehe auch BGR 191. | |

| A | X | X | X | X | X | ||||

| 5.9.8 | Falls Handschuhe benutzt werden, müssen diese antistatisch sein (siehe auch 5.10.2). | M | X | X | X | X | X | Schutzhandschuhe siehe auch BGR 195. | |

| A | X | X | X | X | X | ||||

| 5.10 | Persönliche Schutzausrüstungen | ||||||||

| 5.10.1 | Personen, die mit elektrostatischen Sprühsystemen arbeiten, sowie sämtliche im Bereich des elektrostatisch leitfähigen Fußbodens befindliche Personen müssen antistatischen Fußschutz entsprechend EN 61340-4-3 benutzen. Der elektrische Durchgangswiderstand muss kleiner als 108 Ω sein.

Die persönlichen Schutzausrüstungen müssen vom Arbeitgeber zur Verfügung gestellt werden. |

M | X | X | X | X | X | Antistatische Schuhe sind gekennzeichnet durch einen hinreichend geringen, die Ansammlung elektrostatischer Ladungen verhindernden Erdableitwiderstand über die Sohle. | |

| A | X | X | X | X | X | ||||

| 5.10.2 | Wenn Schutzhandschuhe benutzt werden, darf deren gemessener Widerstand 108 Ω nicht überschreiten. Die Messung des Widerstands muss entsprechend EN 1149-2 durchgeführt werden.

Alternativ können Schutzhandschuhe verwendet werden, bei denen die Handflächen-Ausschnitte wenigstens 20 cm2 betragen (siehe auch EN 50050 Abschnitt 4.1.2). |

M | X | X | X | X | X | ||

| A | X | X | X | X | X | ||||

| 5.11 | Arbeiten mit Zündgefahr | ||||||||

| 5.11.1 | Der Betreiber hat dafür zu sorgen, dass Arbeiten mit Zündgefahr in feuergefährdeten Räumen sowie in feuer- und explosionsgefährdeten Bereichen nicht durchgeführt werden. Ausnahmen sind möglich, wenn besondere Schutzmaßnahmen (z.B. Entfernen von Beschichtungsstoffen, Lösemitteln und anderen brennbaren Gütern; vorherige Reinigung aller Anlagen- und Gebäudeteile; Sicherstellen ausreichender Lüftung) getroffen sind und eine schriftliche Erlaubnis durch den Unternehmer erteilt ist. | M | X | X | X | X | X | Derartige Arbeiten sind z.B. Arbeiten mit Funkenflug(Schleifen), Feuerarbeiten (Schweißen und Schneiden) und Bohrarbeiten sowie Arbeiten mit funkenreißenden Maschinen oder Werkzeugen.

Arbeiten mit Zündgefahr können z.B. bei Durchführung von Instandhaltungsarbeiten notwendig sein. Siehe auch TRBS 1112-1 (Entwurf) Hinsichtlich Kennzeichnung siehe Abschnitt 5.6.2 dieser BGI. |

|

| A | X | X | X | X | X | ||||

| 5.11.2 | Sicherstellen, dass in der Nähe von Öffnungen feuer- und explosionsgefährdeter Räume und Bereiche Arbeiten mit Zündgefahr nur ausgeführt werden, wenn keine Zündquellen in diese Räume und Bereiche gelangen können. | M | X | X | X | X | X | Öffnungen können z.B. Türen, Tore, Fenster und Mauerdurchbrüche sein. | |

| A | X | X | X | X | X | ||||

6 Prüfungen

| Lfd. -Nr. | Anforderungen | M = manu- ell a = auto- |

Nasslack | Pul- ver- lack |

Flock | Prü- fung durch |

Art der Prü- fung |

Erst- prü- fung |

Wieder- keh- rende Prü- fungen |

Bemerkungen | |||

| ent- zünd- bar |

schwer ent- zünd- bar |

nicht ent- zünd- bar |

ent- zünd- bar |

ent- zünd- bar |

|||||||||

| 6.1 | Art, Umfang und Häufigkeit der Prüfungen | ||||||||||||

| Art, Umfang und Häufigkeit der Prüfungen sind vom Betreiber unter Berücksichtigung der betrieblichen (z.B. manuelles Sprühverfahren mit brennbarem Beschichtungsstoff) und örtlichen Verhältnisse (z.B. Ausdehnung des explosionsgefährdeten Bereiches) im Einzelfall festzulegen. Diese Prüfungen können z.B. auch anhand von Prüflisten nach der Handlungshilfe"Prüfungen an Lackieranlagen" (zzt. in Erarbeitung) erstellt werden.

Die zuständige Behörde kann im Einzelfall einen schriftlichen Nachweis in Form eines Prüfbuches/-kartei oder eines EDV-Prüfprotokolls verlangen. |

Siehe § 5 Abs.1 BGV A3. | ||||||||||||

| 6.2 | Ordnungsprüfung | ||||||||||||

| 6.2.1 | Sicherstellen, dass elektrostatische Handsprühgeräte als Geräte der Kategorie 2G bzw.2D nach RL 94/9/EG gekennzeichnet sind. | M | X | X | X | BP | X | alle 3 Jahre | Siehe § 5 Abs.4 BGV A3. | ||||

| A | |||||||||||||

| 6.2.2 | Sicherstellen, dass die stationäre Ausrüstung zum elektrostatischen Beschichten als Geräte der Kategorie 2G bzw.2D gekennzeichnet ist. | M | Relevant für Einsatz in explosionsgefährdeten Bereichen der Zone 1 bzw. 21. | ||||||||||

| A | X | X | X | X | BP | X | alle 3 Jahre | ||||||

| 6.2.3 | Sicherstellen, dass die stationäre Ausrüstung zum elektrostatischen Beschichten als Geräte der Kategorie 3G bzw.3D gekennzeichnet ist. | M | Relevant für Einsatz in explosionsgefährdeten Bereichen der

Zone 2 bzw. 22. |

||||||||||

| A | X | X | X | X | X | BP | X | alle 3 Jahre | |||||

| 6.2.4 | Sicherstellen, dass Sprühsysteme, die ausschließlich zur Verarbeitung schwer entzündbarer Beschichtungsstoffe geeignet sind, nicht zur Verarbeitung entzündbarer Beschichtungsstoffe verwendet werden. | M | Sprühsysteme vom Typ B-L und C-L, die ausschließlich zur Verarbeitung schwer entzündbarer Beschichtungsstoffe geeignet sind, weisen einen geringeren Zündschutz auf und sind deshalb zusätzlich mit einem "X" gekennzeichnet. | ||||||||||

| A | B-L,C-L | BP | X | alle 3 Jahre | |||||||||

| 6.2.5 | Sicherstellen, dass im Hinblick auf die Explosionssicherheit bei stationären (automatischen) Sprühanlagen für das elektrostatische Versprühen von Beschichtungsstoffen eine Prüfung durch eine befähigte Person durchgeführt wird. | M | Da die für ortsfeste Sprühanlagen bestehenden Forderungen häufig nur bauseitig zu erfüllen sind, ist dies durch eine befähigte Person nachzuweisen. | ||||||||||

| A | X | X | X | X | AG/BP | X | alle 3 Jahre | ||||||

| 6.2.6 | Sicherstellen, dass im Hinblick auf den Personenschutz bei stationären (automatischen) Sprühanlagen für das elektrostatische Versprühen von Beschichtungsstoffen eine Prüfung durch oder unter Leitung und Aufsicht einer Elektrofachkraft durchgeführt wird. | M | Siehe § 5 BGV A3.

Elektrofachkraft siehe 3.19. |

||||||||||

| A | X | X | X | X | X | AG/BP | X | alle 3 Jahre | |||||

| 6.2.7 | Prüfen, ob folgende Dokumente der Benutzerinformation vorliegen:

|

M | X | X | X | X | X | BP | X | alle 3 Jahre | |||

| A | X | X | X | X | X | BP | X | ||||||

| 6.2.8 | Prüfen, ob folgende Dokumente erstellt wurden:

|

M | X | X | X | X | X | BP | X | alle 3 Jahre | |||

| A | X | X | X | X | X | BP | X | ||||||

| 6.2.9 | Prüfen, ob folgende Dokumente erstellt wurden:

|

M | X | X | X | X | BP | X | jährlich | Die Anfertigung des Explosions- schutzdokumentes ist grundsätzlich nur erforderlich, wenn explosionsgefährdete Bereiche festgelegt wurden. Es ist jedoch empfehlenswert, mit dem Dokument auch die Feuergefährdung zu beurteilen. |

|||

| A | X | X | X | X | BP | X | |||||||

| 6.3 | Technische Prüfungen | ||||||||||||

| 6.3.1 | Technische Lüftung | ||||||||||||

| 6.3.1.1 | Technische Lüftung auf ihre Wirksamkeit. | M | X | X | X | X | X | UP/BP | ME | X | konti- nuierlich |

Siehe 5.6.2.3 der EN 12215:2004. | |

| A | X | X | X | X | X | UP/BP | ME | X | |||||

| 6.3.1.2 | Verriegelung zwischen technischer Lüftung und Hochspannung, Druckluft und Beschichtungsstoffzufuhr. | M | X | X | X | X | X | BP | FU | X |

jährlich |

Siehe 5.6.2.3 der EN 12215:2004. | |

| A | X | X | X | X | X | BP | FU | X | |||||

| 6.3.2 | Ausrüstung zum elektrostatischen Beschichten | ||||||||||||

| 6.3.2.1 | Prüfung der stationären (automatischen) Ausrüstung zum elektrostatischen Beschichten auf arbeitssicheren Zustand.

Bei spannungsgesteuerter und spannungskonstanter Betriebsart ist die sichere Abschaltung der Hochspannung zu überprüfen. |

Die Abschaltschwellelü ist unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festzulegen und zu dokumentieren.

Es ist zu überprüfen, ob die Hochspannung im Falle eines nicht zulässigen Anstiegs des Betriebsstromeslb und Erreichen der Abschaltschwellelü die Hochspannung abschaltet. Dabei ist die bei der Erstprüfung festgelegte Abschaltschwellelü zu überprüfen. Unzulässig ist eine Abschaltschwellelü, bei der damit gerechnet werden muss, dass es zu gefährlichen Entladungen bzw. Überschlägen zwischen Hochspannung führenden und geerdeten Teilen der Anlage kommt, wenn der Sicherheitsabstand unterschritten wird. |

|||||||||||

| 6.3.2.1.1 | Bei Geräten der Kategorie 3 (keine Kategorie bei Geräten für nicht entzündbare Nasslacke) ist eine Abschaltung spätestens nach der ersten Entladung erforderlich. | M | |||||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F D-F |

BP | FU | X | wöchen- tlich |

||||

| 6.3.2.1.2 | Bei Geräten der Kategorie 2 ist eine Abschaltung vor der ersten Entladung erforderlich; hierfür ist eine spezielle Prüfprozedur erforderlich. | M | Besondere Prüfprozedur nach 6.3 der Normen siehe Anhang F. | ||||||||||

| A | B-L C-L D-L |

B-L

C-L |

B-P C-P |

B-F C-F D-F |

BP | FU | X | bei jedem Ein- schalten |

|||||

| 6.3.2.2 | Bei stromkonstanter Betriebsart ist die sichere Abschaltung der Hochspannungsversorgung zu überprüfen. | Die AbschaltschwelleUmin ist unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festzulegen und zu dokumentieren.

Es ist zu überprüfen, ob die Hochspannung abschaltet, wenn der Betriebsstrom schon bei einer Ausgangs- Dabei ist die bei der Erstprüfung festgelegte AbschaltschwelleUmin zu überprüfen. Unzulässig ist eine AbschaltschwelleUmin, bei der damit gerechnet werden muss, dass es zu gefährlichen Entladungen bzw. Überschlägen zwischen Hochspannung führenden und geerdeten Teilen der Anlage kommt, wenn der Sicherheitsabstand unterschritten wird. |

|||||||||||

| 6.3.2.2.1 | Bei Geräten der Kategorie 3 (keine Kategorie bei Geräten für nicht entzündbare Nasslacke) spätestens nach der ersten Entladung erforderlich. | M | |||||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F D-F |

BP | FU | X | wöchent- lich |

||||

| 6.3.2.2.2 | Bei Geräten der Kategorie 2 ist eine Abschaltung vor der ersten Entladung erforderlich; hierfür ist eine spezielle Prüfprozedur notwendig. | M | Besondere Prüfprozedur nach 6.3 der Normen siehe Anhang F. | ||||||||||

| A | B-L C-L D-L |

B-L

C-L |

B-P C-P |

B-F C-F D-F |

BP | FU | X | bei jedem Ein- schalten |

|||||

| 6.3.2.3 | Schutz gegen zu hohe Entladeenergie:

Nach Abschaltung der Hochspannung müssen alle hochspannungsführenden Teile auf eine Entladeenergie von weniger als 350 mJ entladen sein, bevor diese Teile berührt werden können. Die Entladezeit ist aufgrund der betrieblichen und örtlichen Verhältnisse festzulegen. |

M | |||||||||||

| A | C-L D-L |

C-L D-L |

B-NL | C-P | C-F D-F |

BP | FU | X | wöchent- lich |

||||

| 6.3.2.4 | Schutz gegen Zündung von entzündbaren Reinigungsmitteln:

Werden zu Reinigungszwecken entzündbare Flüssigkeiten verwendet, müssen nach Abschalten der Hochspannung alle hochspannungsführenden Teile auf eine Entladeenergie von weniger als 0,24 mJ entladen sein, bevor diese Teile be- rührt werden können. |

M | *) | *) | *) | *) | *) Verwendung entzündbarer Flüssigkeiten zu Reinigungs- zwecken grundsätzlich nicht zulässig **) Bei Geräten der Kategorie 2: vor jedem Reinigungs- |

||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F |

BP | ME | X | wöchent- lich **) |

||||

|

weiter . |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion