Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 557 / DGUV Information 209-014 - Lackierer

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 2002; 2006; 12/2013aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Vorwort

Der hohe Stand der Lackiertechnik und deren Bedeutung für das Wirtschaftsleben finden ihren Niederschlag in einer umfassenden technischen Fachliteratur, die es ermöglicht, sich über alle Verfahren und ihre Anwendung bis ins Einzelne zu unterrichten.

Der erfahrene Lackierer muss aber auch wissen, dass er bei seiner Arbeit für seine eigene Sicherheit Sorge tragen muss. Es zeigt sich immer wieder, dass arbeitsbedingte Gesundheitsgefahren unterschätzt oder - schlimmer noch - dass sie gar nicht erkannt worden sind. Beim Lackieren können hauptsächlich folgende Gefahren auftreten:

Es ist zu spät, Unfallursachen erst nachher zu untersuchen. Es gibt nur eine Möglichkeit für den Lackierer, seiner Gesundheit wegen während der Arbeit sicher zu sein: Sich von vornherein mit der Materie vertraut zu machen.

Als Erläuterung zu Kapitel 2.29 "Verarbeiten von Beschichtungsstoffen" und Kapitel 2.28 "Betreiben von Trocknern für Beschichtungsstoffe" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) sowie vieler technischer Regeln - soll diese BG-Information für Lackierer ihren Beitrag leisten. Unfälle mangels Erfahrung, Sachkenntnis und Vorsicht mahnen eindringlich, diese Broschüre sehr genau zu studieren.

Des Weiteren soll diese Schrift eine Hilfestellung für eine effiziente Unterweisung am Arbeitsplatz geben und dabei die folgenden Grundsätze für die Sicherheit und den Schutz der Gesundheit von Mitarbeitern berücksichtigen:

1. Vorbehandlung

Schon bei der für eine gute Lackierung erforderlichen Vorbehandlung durch Reinigen und Entfetten des Lackiergutes gilt es aufzupassen. Beim Reinigen und Entfetten wird einerseits mit organischen Lösemitteln (z.B. überwiegend mit Kohlenwasserstoffen, Alkoholen, Ketonen, seltener mit Chlorkohlenwasserstoffen und Fluorkohlenwasserstoffen) sowie so genannten Kaltreinigern umgegangen, andererseits werden mit steigender Tendenz wässrige Reinigungsmedien verwendet. Dabei kommen häufig Gefahrstoffe zum Einsatz. Vorschriften und Regeln weisen auf die Gefahren beim Umgang mit Reinigungs- und Entfettungsmitteln hin. Sie geben auch Hinweise zur sicheren Verwendung. Diese Schriften sind im Abschnitt 23 zusammengestellt.

Eine besondere Rolle fällt in diesem Zusammenhang der Lüftung zu. Deshalb ist ihr in dieser Broschüre ein besonderer Abschnitt zugewiesen. So viel kann jedoch auch an dieser Stelle gesagt werden: Wenn die Lüftung nicht ausreicht, muss zusätzlich Atemschutz als persönliche Schutzausrüstung benutzt werden.

Bei der mechanischen Behandlung des Lackiergutes bestehen Gefahren sowohl durch das Schleifen als auch durch entstehenden Staub. Beim Schleifen von Aluminium ist zusätzlich die BG-Regel "Vermeidung der Gefahren von Staubbränden und Staubexplosionen beim Schleifen, Bürsten und Polieren von Aluminium und seinen Legierungen" (BGR 109) zu beachten.

Sind bei Schleifarbeiten vorrangig Brand-, Explosions- und Staubgefährdungen zu beachten, sollten diese Arbeiten so weit wie möglich nass erfolgen. Andererseits ist es aus Gründen des Betriebsablaufes sinnvoll, so weit wie möglich alles trocken zu schleifen (entweder mit handgeführten Maschinen oder mit Schleifpad). Außerdem gibt es beim Trockenschleifen keine Probleme mit so genannten "Froschfingern" die durch häufiges Nassschleifen verursacht werden. Durch die aufgeweichte Haut können eher Gefahrstoffe eindringen. Des Weiteren entfallen beim Trockenschleifen die Probleme mit dem Abwasser Einleiten von Werkstattwasser, Abscheideranlage usw.). Den Schwing- und Exzenterschleifern ist der Vorzug zu geben vor Band- und Tellerschleifgeräten.

Bei Schleifarbeiten, insbesondere an älteren Fahrzeugen, ist ein Entstehen zink-chromathaltiger (krebserzeugender) Stäube nicht auszuschließen. Ein Absaugen des Staubes an der Entstehungsstelle ist deshalb besonders wichtig.

Eine Luftrückführung in die Arbeitsräume ist in der Regel nicht zulässig. Siehe TRGS 560 "Luftrückführung beim Umgang mit krebserzeugenden Gefahrstoffen". Absauganlagen müssen vom Berufsgenossenschaftlichen Institut für Arbeitssicherheit (BGIA) für die Verwendungskategorie C und K1 (kanzerogen) zugelassen sein. Sollte aufgrund der Art der zu behandelnden Oberflächen (z.B. starke Wölbung) die Staubabsaugung allein nicht oder nicht vollständig wirksam sein, so ist zusätzlich Atemschutz zu benutzen.

Die Liste geprüfter staubbeseitigender Maschinen und Geräte der o. a. Verwendungskategorien wird im Bundesarbeitsblatt bekannt gegeben.

Bei der chemischen Vorbehandlung durch Beizen werden insbesondere die alkalische Entfettung, Eisenphosphatierung und Zinkphosphatierung eingesetzt. Informationen über Schutzmaßnahmen bei derartigen Verfahren sind in der BG-Regel "Reinigen von Werkstücken mit flüssigen Reinigungsmitteln" (BGR 180) und der Gefahrstoffverordnung enthalten.

Bei der Grobreinigung mit Hochdruckwasser/Dampf ist darauf zu achten, dass die Bedienperson durch den Strahl nicht verletzt wird. Weitere betriebstechnische Anforderungen enthält Kapitel 2.36 "Arbeiten mit Flüssigkeitsstrahlern" der BG-Regel "Betreiben von Arbeitsmitteln (BGR 500). Zu den Flüssigkeitsstrahlern gehören auch die luftlosen Spritzpistolen des Airless-Verfahrens.

Bei der Reinigung mit Ultraschall ist zu beachten, dass Körperteile - insbesondere die Hände - nicht in das Schallfeld geraten.

Schließlich gehört zur Vorbehandlung auch noch das Spachteln. Wenn Spachtelmassen auch pastenförmig sind, können sie dennoch Lösemittel enthalten, die beim Trocknen nicht ungefährlich sind, weswegen auch hier mit einer ausreichenden Lüftung gearbeitet werden muss.

2. Lacklagerung

Für die Lagerung von Lacken und Lösemitteln sind die Betriebssicherheitsverordnung und die Bestimmungen der Technischen Regel für brennbare Flüssigkeiten TRbF 20 "Läger" zu beachten. Beim Lagern von brennbaren Flüssigkeiten ist mit Brand- und Explosionsgefahren zu rechnen.

Die Anforderungen für das sichere Lagern brennbarer Flüssigkeiten aller Gefahrklassen (nach Gefahrstoffverordnung [ GefStoffV] und Betriebssicherheitsverordnung [ BetrSichV] - siehe Bild 2-1) sind in der TRbF 20 zusammengefasst.

Allerdings ist die bisherige Anzeigepflicht für Lager gemäß VbF entfallen. Nach Betriebssicherheitsverordnung sind Lager nur noch dann erlaubnisbedürftig, wenn mehr als 10.000 Liter entzündliche, leicht entzündliche oder hoch entzündliche Flüssigkeiten gelagert werden.

Unzulässig ist die Lagerung von Lacken und Lösemitteln in Durchgängen und Durchfahrten, in Treppenräumen, in allgemein zugänglichen Fluren, auf Dächern sowie in deren Dachräumen.

Auch die baulichen Anforderungen an ein Lacklager sind in der TRbF 20 geregelt. Neben den baulichen Anforderungen ist eine wirkungsvolle Durchlüftung des Lacklagers von primärer Bedeutung. Weitere allgemeine Sicherheitsanforderungen, z.B. für den Explosionsschutz und den Verkehr mit Fahrzeugen, findet man in Abschnitt 8.8.1 (11) TRbF 20.

Beim Verarbeiten von Beschichtungsstoffen erfolgt die Lagerung brennbarer Flüssigkeiten praktisch ausschließlich in gefahrgutrechtlich zulässigen ortsbeweglichen Behältern (z.B. Gebinde, Kanister, Fässer, Tankcontainer).

Das Lagern regelt die TRbF 20, das Bereitstellen (max. den Bedarf für eine Schicht) regelt Kapitel 2.29 "Verarbeiten von Beschichtungsstoffen" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500).

Die Anforderungen an die Lüftung und den Explosionsschutz der Lagerräume wurden erheblich praxisnäher geregelt. Es ergeben sich damit viele Lösungsmöglichkeiten für die unterschiedlichsten Betriebe für passive und aktive Lagerung.

Der wesentliche Unterschied zur bisherigen Regelung der explosionsgefährdeten Bereiche (Zonen) liegt darin, dass in einem Lagerraum nach TRbF 20, in dem auch abgefüllt wird (also bei aktiver Lagerung), nur noch der Abfüllbereich als Zone 1 eingestuft wird, nicht mehr wie früher grundsätzlich der gesamte Lagerraum.

Nochmals zur Verdeutlichung: Die Einstufung in Zone 1 gilt unabhängig von der Art der Abfüllung und abgefüllten Menge.

Die Größe bzw. Ausdehnung des explosionsgefährdeten Bereiches der Zone 1 hängt jedoch davon ab, wie und welche Menge abgefüllt wird und welche örtlichen Lüftungsverhältnisse am Abfüllplatz (Objektabsaugung, Raumabsaugung) vorliegen. Daher lässt sich die Ausdehnung des explosionsgefährdeten Bereiches, der in Zone 1 eingestuft wird, nur im Einzelfall festlegen. Dies kann in Anlehnung an die Beispielsammlung der BG-Regel "Explosionsschutz-Regeln (EX-RL)" (BGR 104) Punkt

geschehen. Für alle Betriebsmittel in Zone 1 müssen mindestens Geräte der Gerätegruppe II der Gerätekategorie 2G verwendet werden.

Tabelle 2-1: Einteilung der brennbaren Flüssigkeiten

| Flammpunkt °C | Geltungsbereich GefStoffV/ BetrSichV | Geltungsbereich ehemalige VbF | |

| > 100 | - | - | |

| > 55 ... 55 | - | nicht wasserlöslich a III | |

| 21 ... 55 | entzündlich R 10 | nicht wasserlöslich a II | |

| < 21 | leicht entzündlich F, R 11 | nicht wasserlöslich a I |

wasserlöslich B |

| < 0 und Siedepunkt 35

- hoch entzündlich F+, R 11 |

|||

Flammpunkt (FP): Unter festgelegten Prüfbedingungen ermittelte niedrigste Temperatur, bei der sich aus einer Flüssigkeit Dämpfe in solcher Menge entwickeln, dass sie mit der über dem Flüssigkeitsspiegel stehenden Luft ein entflammbares Gemisch ergeben (DIN 55945).

Tabelle 2-2: Zulässige Lagermengen an bestimmten Orten (Tafel 1 TRbF 20)

| Art der Behälter | Lagermenge in Liter a I und a II oder B | |||

| 1. | Wohnungen und Räume, die mit Wohnungen in unmittelbarer, nicht feuerbeständig abschließender Verbindung stehen | zerbrechliche Gefäße sonstige Gefäße |

1 1 |

5 5 |

| 2. | Keller von Wohnhäusern | zerbrechliche Gefäße sonstige Gefäße |

1 20 |

5 20 |

| 3. | Verkaufs- und Vorratsräume des Einzelhandels mit einer Grundfläche | |||

| 3.1 | bis 60 m2 | zerbrechliche Gefäße sonstige Gefäße |

5 60 |

10 120 |

| 3.2 | über 60 bis 500 m2 | zerbrechliche Gefäße sonstige Gefäße |

20 200 |

40 400 |

| 3.3 | über 500 m2 | zerbrechliche Gefäße sonstige Gefäße |

30 300 |

60 600 |

Die Einhaltung der TRbF 20 erfüllt die Forderung des § 5 Arbeitsschutzgesetz hinsichtlich der Gefährdungsbeurteilung durch Brand- und Explosionsgefahren für die Arbeitnehmer.

Lagerräume dürfen nicht anderweitig genutzt werden; in ihnen dürfen sich keine Feuerstätten befinden (siehe Abschnitt 5.4.1 (11) TRbF 20 ).

Passive Lagerung

ist das Aufbewahren brennbarer Flüssigkeiten in gefahrgutrechtlich zulässigen Tankcontainern und ortsbeweglichen Gefäßen, die dicht verschlossen sind und die während des Aufbewahrens im Lager weder befüllt noch entleert noch zu sonstigen Zwecken geöffnet werden.

Aktive Lagerung

ist das Aufbewahren brennbarer Flüssigkeiten in Tankcontainern oder ortsbeweglichen Gefäßen, die am Ort ihrer Lagerung ortsfest als Entnahme- oder Sammelbehälter benutzt oder zu sonstigen Zwecken geöffnet werden.

Gerätegruppe II

Geräte und Komponenten im Sinne der Explosionsschutzverordnung ( 11. GPSGV) werden eingestuft in Gerätegruppen und -kategorien.

Gerätegruppe II umfasst die Geräte, die in von Gasen, Dämpfen, Nebel oder Stäuben erzeugten explosionsgefährdeten Bereichen verwendet werden, außer die Bereiche im Bergbau oder deren oberirdische Anlagen.

Gerätekategorien

Gerätekategorien unterscheiden Geräte in "G" für den Einsatz in gasexplosionsgefährdeten Bereichen (gas protected) und "D" für den Einsatz in staubexplosionsgefährdeten Bereichen (dust protected). Da es sich in der Regel um den Umgang mit brennbaren Flüssigkeiten handelt, kommen praktisch nur Geräte mit der Kennzeichnung "G" zur Verwendung.

Auf die notwendige Kennzeichnung von ortsbeweglichen Gefäßen nach der Gefahrstoffverordnung, z.B. Flaschen, Kanister, Fässer und vergleichbare Behälter, wird in Abschnitt 6 TRbF 60 "Ortsbewegliche Behälter" hingewiesen (siehe auch Abschnitt 4 "Kennzeichnung").

Des Weiteren enthält die TRbF 20 Anforderungen, z.B. über das richtige Stapeln ortsbeweglicher Gefäße mit Angaben wie Lagerhöhe, Fallhöhe, Schutz gegen außergewöhnliche Erwärmung, Betriebsanweisung

3. Zubereiten

Zum Zubereiten zählen beispielsweise Lösen, Verdünnen, Mischen, Erwärmen, Umfüllen und Bereitstellen von Beschichtungsstoffen am Arbeitsplatz. Der Lack wird an Mischplätzen oder in besonderen Mischräumen auf seine Verarbeitungsviskosität eingestellt oder pigmentiert. Auch an diesen Arbeitsplätzen ist für ausreichende Lüftungsmaßnahmen zu sorgen.

Farbmischanlagen bestehen aus Regalfarbmischgerät, Mikrofilmlesegerät/ Mischcomputer und Waage. Die sicherheitstechnischen Anforderungen können je nach Aufstellungsort (z.B. gesonderter Farbmischraum, andere Arbeitsräume, Lacklager) recht unterschiedlich sein. Für den Brandschutz gelten die Forderungen des Kapitels 2.29 "Verarbeiten von Beschichtungsstoffen" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500).

Danach ist der Bereich von 5 m um die Verarbeitungsstelle ein "feuergefährdeter Bereich" und entsprechend zu kennzeichnen. Für die Explosionsschutzmaßnahmen und die Ausdehnung der explosionsgefährdeten Bereiche ist auch hier der Flammpunkt des verwendeten Lackes maßgebend.

Werden ausschließlich Beschichtungsstoffe, Lösemittel o. Ä. mit einem Flammpunkt verarbeitet, der ausreichend (mindestens 5 K bei reinen Lösemitteln bzw. mindestens 15 K bei Lösemittelgemischen) über der Verarbeitungstemperatur liegt, ist mit Explosionsgefährdung nicht zu rechnen.

Werden Beschichtungsstoffe, Lösemittel o. Ä. mit einem Flammpunkt, der nicht ausreichend über der Verarbeitungstemperatur liegt, verarbeitet, sollte Folgendes berücksichtigt werden: In Räumen, in denen Beschichtungsstoffe, Lösemittel o. Ä. zum Teil aus offenen Behältern abgefüllt, gemischt, umgefüllt oder umgepumpt werden, gilt:

An Farbmischregalen mit ausschließlich selbstschließenden Einzelgebinden ist mit Explosionsgefährdung nicht zu rechnen. An Farbmischregalen mit nicht nur selbstschließenden Einzelgebinden von höchstens 5 Litern gilt:

Hinsichtlich der baulichen Maßnahmen und Kennzeichnung gelten für solche Misch- und Bereitstellungsräume dieselben Anforderungen wie an Lacklager. Explosionsgefährdete Bereiche sind gleichzeitig feuergefährdete Bereiche.

Bei größerem Verbrauch von Beschichtungsstoffen wird die Beschaffung einer Material-Umlaufanlage mit sauberer Trennung zwischen Zubereiten und Abnahme am Arbeitsplatz empfohlen.

Beim Umfüllen von Lösemitteln und Lacken besteht die Gefahr der Bildung elektrostatischer Elektrizität. Zur Vermeidung eines zündfähigen Funkens müssen alle verwendeten Gefäße oder Behälter über eine flexible metallische Verbindung miteinander verbunden und elektrostatisch geerdet werden. Die Befestigung kann mit Klammern vorgenommen werden.

Auch Wasserlack wird nicht im verarbeitungsfähigen Zustand angeliefert. Vor dem Verarbeiten wird vorbehandeltes Wasser zugegeben. Es muss darauf hingewiesen werden, dass auch Wasserlacke leicht entzündlich oder entzündlich sein sowie gesundheitsschädliche Stoffe enthalten können.

Die BG-Information "Lösemittel" (BGI 621) informiert über die Gefahren von Lösemitteln, nennt Schutzmaßnahmen zur Vermeidung gefährlicher Konzentrationen durch Absaugung und Belüftung, durch persönliche Schutzausrüstungen bei Beseitigung bzw. Aufarbeitung gebrauchter Lösemittel und gibt Hinweise für eine sachbezogene Erste Hilfe.

4. Kennzeichnung

Erste Informationen über die mit gefährlichen Stoffen (z.B. Inhaltsstoffe von Lacken) verbundenen Gefahren erhält der Lackierer durch die Kennzeichnung der Beschichtungsstoffe gemäß Gefahrstoffverordnung.

Gefäße, Gebinde und Behälter für Lacke und Lösemittel, die am Arbeitsplatz in Benutzung sind, müssen nach der Gefahrstoffverordnung entsprechend den Inhaltsstoffen vom Hersteller gekennzeichnet werden. Dazu gehört nicht nur das Anbringen von Gefahrensymbolen und Gefahrenbezeichnungen, sondern es sind auch Hinweise auf besondere Gefahren - die R-Sätze - und Sicherheitsratschläge - die S-Sätze - mitzuliefern.

Für die richtige Kennzeichnung auf dem Verbrauchsgefäß am Arbeitsplatz des Lackierers hat der Betreiber (Unternehmer) zu sorgen. Darüber hinaus ist der Unternehmer auch verpflichtet, eine Betriebsanweisung zu erstellen (Bild 4-1).

Über einen möglichen Gehalt an Gefahrstoffen (gefährliche Inhaltsstoffe) können auch die Herstellerhinweise nach TRGS 220 "Sicherheitsdatenblatt für gefährliche Stoffe und Zubereitungen" Aufschluss geben.

Erforderlichenfalls sind befähigte Personen hinzuzuziehen. Es kann aber auch die Durchführung einer Messung sinnvoll bzw. notwendig sein.

Ortsbewegliche Gefäße, die brennbare Flüssigkeiten enthalten, sind für den innerbetrieblichen Verkehr nach TRGS 200 Abschnitt 7.3.2 Absatz 2 und darüber hinaus nach Abschnitt 6 TRbF 60 zu kennzeichnen

Bild 4-1: Beispiel einer Betriebsanweisung für den Umgang mit Lösemitteln nach TRGS 555

5. Lackierräume und -bereiche

Für Lackierarbeiten (Verarbeiten von leicht entzündlichen AI- oder entzündlichen - AII-Beschichtungsstoffen) müssen gesonderte Räume vorhanden sein. Nur wenn dies aus betriebstechnischen Gründen nicht möglich ist, kann auch in allgemeinen Arbeitsräumen lackiert werden.

In beiden Fällen wird ein Bereich um den Lackierplatz herum mit 5 m Radius als feuergefährdet angesehen. Siehe auch BG-Information "Lackierräume und -einrichtungen für flüssige Beschichtungsstoffe - Bauliche Einrichtungen, Brand- und Explosionsschutz, Betrieb" (BGI 740).

Explosionsgefährdete Bereiche sind gemäß Anhang 3 der Betriebssicherheitsverordnung nach Häufigkeit und Dauer des Auftretens von gefährlicher explosionsfähiger Atmosphäre in Zonen zu unterteilen. Für Bereiche, die durch Gase, Dämpfe oder Nebel explosionsgefährdet sind, gilt:

Flammpunktkriterium

Beim so genannten Flammpunktkriterium wird zur Zoneneinteilung die Höhe des Flammpunktes der verarbeiteten Beschichtungsstoffe herangezogen. Liegt z.B. der Flammpunkt unter 21 °C oder wird der Lack betriebsmäßig über den Flammpunkt erwärmt, muss die Einteilung nach Beispiel 1 (siehe Bild 5-1) erfolgen.

Werden verschiedene Lacke verarbeitet, ist der niedrigste Flammpunkt maßgebend.

Konzentrationskriterium

Inzwischen sind für Lackieranlagen mehrere europäische Sicherheitsnormen veröffentlicht worden, z.B. EN 12215 "Spritzlackierkabinen für flüssige organische Beschichtungsstoffe - Sicherheitsanforderungen". In diesen Normen wird zur Festlegung der Zonen statt dem Flammpunkt die rechnerische Konzentration brennbarer Stoffe in der Kabine/am Spritzstand herangezogen. Für manuelles Spritzlackieren muss die Konzentration dabei immer unter 25 % der LIEG (untere Explosionsgrenze) liegen.

Entsprechen die verwendeten Lackiereinrichtungen solchen europäischen Normen, kann die Zoneneinteilung nach Beispiel 2 (siehe Bild 5-2) erfolgen. Vergleicht man die beiden Kriterien, dann ergibt sich für leicht entzündliche Lacke durch das Konzentrationskriterium eine Erleichterung: statt der Zone 1 im Inneren mit umgebender Zone 2 muss nach Konzentrationskriterium nur noch Zone 2 in einem kleineren Bereich festgelegt werden. Voraussetzung ist allerdings, dass die Anlage auch tatsächlich alle Anforderungen der Norm erfüllt und entsprechend gekennzeichnet ist.

Bild 5-1: Beispiel 1 - Zoneneinteilung nach Flammpunktkriterien für Beschichtungsstoffe mit einem Flammpunkt unter 21 °C oder bei betriebsmäßiger Erwärmung über ihren Flammpunkt

Bild 5-2: Beispiel 2 - Zoneneinteilung nach Konzentrationskriterium; rechnerische Durchschnittskonzentration brennbarer Stoffe weniger als 25 % der UEG

Nach Festlegung der explosionsgefährdeten Bereiche und Einteilung in Zonen muss ein Explosionsschutzdokument angefertigt werden (siehe § 6 BetrSichV). Beispiele des Explosionsschutzdokumentes enthält die BG-Information "Lackierräume und Einrichtungen für flüssige Beschichtungsstoffe - Bauliche Einrichtungen, Brand- und Explosionsschutz, Betrieb" (BGI 740).

Jeder Lackierer weiß, dass in seinem Arbeitsbereich "Feuer, offenes Licht und Rauchen verboten" sind. Auf dieses Verbot ist an allen Zugängen, in den Räumen und Bereichen deutlich erkennbar und dauerhaft hinzuweisen, beispielsweise durch das Verbotszeichen mit dem durchgestrichenen Streichholz (Bild 5-3) aus der Unfallverhütungsvorschrift "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" (BGV A8). Das Verbotszeichen mit der durchgestrichenen Zigarette verbietet nur das Rauchen und ist insofern hier nicht ausreichend.

Alle explosionsgefährdeten Bereiche, also Bereiche, in denen Zonen eingeteilt wurden, sind mit dem Warnzeichen für Explosionsgefahr (Bild 5-4) gemäß Unfallverhütungsvorschrift "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" (BGV A8) zu kennzeichnen.

Bild 5-3: Verbotszeichen P02 "Feuer, offenes Licht und Rauchen verboten"

Bild 5-4: Warnzeichen W21 "Warnung vor explosionsfähiger Atmosphäre" nach BGV A8

6. Lüftung

Lackieren ist nur bei geeigneter Lüftung zulässig. Was ist nun geeignet? Die Lüftung muss die Bildung einer gefährlichen explosionsfähigen Atmosphäre durch Lösemitteldampf-Luft-Gemische verhindern und sicherstellen, dass der Lackierer keinen Gasen, Dämpfen oder Nebeln in gesundheitsgefährlichen Konzentrationen ausgesetzt wird.

Dies erfordert je nach Lacklösemittel Mindestluftmengen. Um Größenvorstellungen für die Einhaltung des Luftgrenzwertes zu haben, sind die Mindestluftmengen für Toluol und Xylol in der nachstehenden Tabelle zusammengestellt.

Tabelle 6-1: Mindestluftmenge zur Einhaltung des Luftgrenzwertes

| Luftgrenzwert (TRGS 900 Stand 09/01) |

Untere Explosionsgrenze | Mindestluftmenge zur Einhaltung des Luftgrenzwertes | |

| Toluol | 0,19 g/m3 | 46 g/m3 | 5,3 m3/g |

| Xylol | 0,44 g/m3 | 44 g/m3 | 2,3 m3/g |

Die Lüftung soll sowohl frei werdende Lösemitteldämpfe als auch Spritznebel aus dem Atembereich des Lackierers fernhalten. Auch eine Ableitung in andere betriebliche Räume darf nicht erfolgen. Die Arbeitsplatzlüftung muss mit der Raumlüftung abgestimmt werden. Die Schwierigkeit, diese Aufgabe richtig zu lösen, soll anhand von Lüftungsmaßnahmen für das gelegentliche Lackieren kleiner Teile aufgezeigt werden. Die falsche und richtige Anordnung der Ventilatoren ist aus den Abbildungen zu ersehen.

In der falschen Darstellung (Bild 6-1) ist der Außenwand-Ventilator zu hoch angeordnet. Da Lösemitteldämpfe schwerer als Luft sind, werden sie von dem zu hoch angeordneten Ventilator nicht abgeführt. Außerdem saugt der unter der Hallendecke eingebaute Abluftventilator frei werdende Lösemitteldämpfe nach oben und somit in den Atembereich des dargestellten Lackierers.

In der richtigen Darstellung (Bild 6-2) ist zu erkennen, dass sowohl frei werdende Lösemitteldämpfe als auch kleinste Farbtröpfchen (Lackaerosole des Oversprays) von dem am Boden sitzenden Ventilator abgeführt werden. Der in die Halle drückende Zuluftventilator ist bei dieser Maßnahme noch behilflich.

Bei der Aufstellung von Farbspritzständen ist darauf zu achten, dass der Abluftventilator für seine Wirkung Zuluft braucht. Dies gilt auch in der winterlichen Jahreszeit bei geschlossenen Fenstern und Türen!

Eine wichtige sicherheitstechnische Maßnahme ist der richtige Standort des Lackierers bei der Ausführung von Lackierarbeiten. Dies soll für das Spritzlackieren großer Werkstücke in einer Spritzkabine erläutert werden: Die Zuluft wird durch eine Filterdecke dem Kabineninnenraum zugeführt. Die am Arbeitsplatz mit Lösemitteldämpfen und Spritznebeln (Lackaerosolen) belastete Abluft wird nach unten abgeführt.

| Bild 6-1: Gelegentliches Lackieren kleiner Teile' (falsche Ventilator-Anordnung)

|

Bild 6-2: Gelegentliches Lackieren kleiner Teile (richtige Ventilator-Anordnung)

|

| Bild 6-3: Standort beim Spritzlackieren in einer Spritzkabine

|

Bild 6-4: Standort beim Spritzlackieren auf einer Hubarbeitsbühne in einer Spritzkabine

|

Bild 6-3 zeigt einen falschen Standort: Im Atembereich des Lackierers befinden sich Lösemitteldämpfe und Spritznebel. In diesem Falle müsste mit einer Atemschutzmaske oder -haube gearbeitet werden, wenn es bei diesem falschen Standort bleiben soll.

Bild 6-4 zeigt den richtigen Standort des Lackierers in der Spritzkabine: Für den erhöhten Standort müssen geeignete und sichere Arbeitsplätze geschaffen werden, z.B. durch Gerüste, wenn nicht, wie in der Abbildung gezeigt, Hubarbeitsbühnen verwendet werden.

Arbeitsplätze auf Gerüsten sind sicher auszuführen. Hierzu enthält die Unfallverhütungsvorschrift "Bauarbeiten" (BGV C22) umfangreiche Forderungen, aber auch sicherheitstechnische Hinweise. Einen typischen Fehler in der Praxis betrifft das Abstellen frisch lackierter Teile. Häufig genügt die Absaugleistung des Spritzstandes, um frei werdende Lösemitteldämpfe von frisch lackierten Teilen noch mit zu erfassen, wenn diese unmittelbar vor dem Spritzstand stehen.

Immer wieder wird es jedoch falsch gemacht. Der Lackierer stellt die frisch lackierten Teile hinter sich auf Hordenwagen und ähnliche Ablagen. Von den frisch lackierten Teilen dunsten Lösemitteldämpfe ab und werden über den Atembereich des Lackierers hinweg in den Spritzstand abgesaugt (Bild 6-5).

| Bild 6-5: Falsche Anordnung beim Abstellen frisch lackierter Teile

|

Bild 6-6: Richtige Anordnung beim Abstellen frisch lackierter Teile

|

Bild 6-6 zeigt ein Beispiel, wo frisch lackierte Teile neben dem Lackierer zum Abdunsten abgelegt sind und die Lösemitteldämpfe am Lackierer vorbei durch die Absaugung erfasst werden. Sollten die Lösemitteldämpfe vom Abluftsystem des Spritzstandes nicht mehr erfasst werden, so müssen die Abdunstbereiche mit besonderen Absaugeinrichtungen versehen werden.

Die Wirkungsweise von Lüftungsmaßnahmen kann man mit Strömungsprüfröhrchen sehr gut kontrollieren. Hiervon sollte immer Gebrauch gemacht werden, wenn das Lackierverfahren und die zu lackierenden Werkstücke geändert werden.

Bei dieser Prüfmethode werden aus einem Glasröhrchen Rauche frei, die mit einem Gummibällchen in den Lüftungsbereich geblasen werden. Aus dem Verlauf der Rauchschlieren können die Strömungsverhältnisse beurteilt werden.

7. Verfahren

Unter Verfahren für die Art des Auftragens sind zu verstehen:

Die weit verbreitete Verwendung von Spritzpistolen als Becherpistolen oder solchen, die an das Niederdruck-Druckluft-Netz des Betriebes angeschlossen sind, ist relativ unkritisch, soweit ausreichend technische Lüftung am Arbeitsplatz vorhanden ist. In der Regel ist jedoch zusätzlich Atemschutz erforderlich (siehe Abschnitt 16).

Sprühnebel

Die beim Spritzlackieren entstehenden relativ großen Materialverluste, optisch erkenntlich als Spritz-/Sprühnebel (Lackaerosole, Overspray), sind auch für die Sicherheit am Arbeitsplatz sowie den Umweltschutz von Nachteil. Ziel des Betreibers muss daher sein, Spritz-/Sprühnebel zu reduzieren.

Alternative Möglichkeiten zum konventionellen Druckluft-Spritzen sind das lacknebelärmere Niederdruck-Spritzlackieren (mit kleiner 0,7 bar Arbeitsdruck), auch HVLP-Verfahren genannt (HVLP = high volume, lowpressure) sowie das Heißspritzen (max. Erwärmung des Lackes auf ca. 70 °C).

Airless-Spritzpistolen

Bei der Benutzung von luftlosen Airless-Hochdruckpistolen ist eine Gefährdung durch den Lackstrahl unmittelbar im Düsenbereich gegeben. Moderne Airless-Spritzpistolen arbeiten mit einem Betriebsüberdruck bis 300 bar! Der Betrieb solcher Geräte ist in dem bereits erwähnten Kapitel 2.36 "Arbeiten mit Flüssigkeitsstrahlern" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) geregelt.

Vor dem Düsenwechsel und auch vor der Reinigung muss der Verriegelungshebel betätigt werden, damit keine Gefährdung durch einen unbeabsichtigt austretenden Lackstrahl erfolgen kann. Für das elektrostatische Beschichten sind die betrieblichen Anforderungen in der BG-Information "Elektrostatisches Beschichten" (BGI 764) zusammengefasst.

Mittels elektrostatischer Sprüheinrichtungen wird sowohl flüssiger Beschichtungsstoff als auch Pulver und Flock-Material verarbeitet. Wichtig ist bei diesen Arbeitsverfahren die wirksame Erdung des zu lackierenden Teiles und des Lackierers selbst.

Der Lackierer muss elektrostatisch leitfähige Fußbekleidung benutzen und wird zusätzlich am Handgriff der Pistole an Erdpotenzial gehalten. Somit wird eine ungewollte elektrostatische Aufladung verhindert. Besondere Hinweise auf das Tauchen, Fluten, Gießen, Walzen, Tränken, Elektrotauchlackieren und ähnliche Arbeitsverfahren sind in dieser BG-Information nicht aufgenommen.

Die Hersteller der Einrichtungen sind nach dem Geräte- und Produktsicherheitsgesetz verpflichtet, dem Betreiber eine Betriebsanleitung mitzugeben, die der Unternehmer in eine Betriebsanweisung umzusetzen hat. Dabei hat der Arbeitgeber die Beschäftigten über Sicherheit und Gesundheitsschutz bei der Arbeit ausreichend und angemessen zu unterweisen. Der Lackierer hat sich mit der Betriebsanweisung vertraut zu machen.

8. Einrichtungen

Das regelmäßige Spritzen oder Sprühen von leicht entzündlichen oder entzündlichen Beschichtungsstoffen darf nur an Ständen, an Wänden, in Kabinen oder in ähnlichen Einrichtungen ausgeführt werden. Häufigste Einrichtung in Lackierbetrieben ist ein nach einer Seite offener Spritzstand, vor dem sich der Arbeitsplatz des Lackierers befindet. Das zu lackierende Gut steht innerhalb des Standes. Lack und Lösemittel, die am Arbeitsstück vorbeispritzen (Overspray), werden durch das Filtersystem (Nass- oder Trockenfilter) aus der Abluft entfernt.

Bei Verdüsung des Beschichtungsstoffes mit Luft wird eine Luftgeschwindigkeit an der Eintrittsöffnung des Spritzstandes von ca. 0,5 m/s empfohlen. Diese Luftgeschwindigkeit kann sicherlich bei Änderung des Auftragsverfahrens, beispielsweise auf Airless-Verfahren, elektrostatisches Sprühen, niedriger gehalten werden.

Andererseits ist zu beachten, dass die Wirksamkeit des Abluftsystems z.B. durch die Anordnung sperriger Werkstücke vor einer Spritzwand erheblich vermindert werden kann. Für größere Werkstücke wird das Lackieren in Spritzkabinen empfohlen. Deren Wirksamkeit wurde bereits unter dem Abschnitt Lüftung beschrieben.

Tauchbehälter müssen aus nicht brennbaren Baustoffen bestehen und so beschaffen sein, dass sich ein im Behälter entstehender Brand nicht auf die Umgebung ausbreiten kann, z.B. durch Abdeckungen, Löscheinrichtungen.

Vagabundierende Lösemitteldämpfe müssen abgesaugt werden. Am wirksamsten sind hier Randabsaugungen. Mit Absaughauben wird der Lackierraum mit entlüftet, jedoch die Tauchbehälteroberfläche zur Abführung der Lösemitteldämpfe nicht ausreichend erfasst.

Mit der Handhabung der elektrischen Schalteinrichtung für den Lackierbereich - insbesondere für den Gefahrfall - sollte sich der Lackierer vertraut machen. Sehr oft sind Leuchten und Motoren betriebsmäßig Spritz- und Sprühnebeln ausgesetzt. Deshalb müssen diese Einrichtungen durch Bleche oder Glas zusätzlich abgedeckt sein.

IP-Schutzarten in feuergefährdeten Bereichen sind:

Zusätzlich sind beim Verarbeiten von lösemittelhaltigen Lacken in explosionsgefährdeten Bereichen folgende Bestimmungen für die Auswahl der Betriebsmittel einzuhalten:

1. Nach bisherigem Recht (bis 30.06.2003), Gemäß DIN VDE 0165 (Febr. 1991):

2. Nach neuem Recht (ab 20.12.1996):

Weitere hilfreiche und detaillierte Hinweise sind in der BG-Information "Lackierräume und -einrichtungen für flüssige Beschichtungsstoffe - Bauliche Einrichtungen, Brand- und Explosionsschutz, Betrieb" (BGI 740) zu finden.

9. Baustellen

Auf Baustellen sind die zuvor genannten Einrichtungen nicht unbedingt erforderlich und auch nicht sinnvoll, soweit an und in Bauwerken Beschichtungsstoffe aufgetragen werden. Zunächst ist auf Baustellen durch das Öffnen von Fenstern, Türen und Toren für natürliche Lüftung zu sorgen. Bei Arbeiten im Freien ist die Windrichtung zu beachten.

Beim Verarbeiten von Beschichtungsstoffen unter Erdgleiche muss mit technischen Lüftungsmaßnahmen nachgeholfen werden, wenn die natürliche Lüftung nicht ausreicht. Dringend muss noch einmal darauf hingewiesen werden, dass Lösemitteldämpfe schwerer als Luft sind, sich in Vertiefungen ansammeln und im Gemisch mit Luft explosionsfähig sein können.

10. Große, schwer transportable Werkstücke

Große und schwer transportable Werkstücke sind solche, die sich aufgrund ihrer Form und Abmessungen in gesonderte Lackierräume oder in Spritzkabinen nicht einbringen lassen oder die mit betrieblichen Transporteinrichtungen nur unter erheblichen Schwierigkeiten transportiert werden können.

In diesen Fällen muss der Unternehmer Maßnahmen für Sicherheit und Gesundheitsschutz festlegen, die im Kapitel 2.29 "Verarbeiten von Beschichtungsstoffen" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) richtungweisend genannt sind. In den meisten Fällen werden mehrere, wenn nicht alle, der dort aufgeführten Maßnahmen erforderlich sein.

11. Behälter

Es sind besondere Maßnahmen für Sicherheit und Gesundheitsschutz erforderlich, wenn auf Innenflächen oder Einbauten von befahrbaren Behältern oder Hohlräumen sonstiger Werkstücke Beschichtungsstoffe aufgetragen werden müssen. Für das Reinigen einschließlich Restmengenbeseitigung, Arbeiten zum Aufbringen von Beschichtungen - hierzu gehören auch Anstricharbeiten, Klebearbeiten sowie Nebenarbeiten, wie das Trocknen der Oberflächen - sind die Bestimmungen der Technischen Regeln für Gefahrstoffe TRGS 507 "Oberflächenbehandlung in Räumen und Behältern" zu beachten.

In diesem Zusammenhang handelt es sich um enge Räume, wie Tanks, Apparate, Kessel, Kastenträger von Brücken oder Kranen, Silos und Bunker, Hohlräume in Bauwerken und Maschinen, Rohrleitungen und Schiffsräume, in denen in der Regel auf natürliche Weise nicht ausreichend belüftet werden kann.

In solchen Behältern dürfen nur die zum ungehinderten Fortgang der Arbeiten erforderlichen Mengen an Beschichtungsstoffen bereitgehalten werden. Zubereiten der Beschichtungsstoffe und Reinigungsarbeiten mit Lösemitteln an den Lackiereinrichtungen müssen außerhalb der Behälter erfolgen.

Neben den Lackierarbeiten dürfen gleichzeitig keine anderen Arbeiten durchgeführt werden, es sei denn, sie sind für den Fortgang der Arbeiten erforderlich und ohne Gefahrenerhöhung möglich. Nach Abschluss der Lackierarbeiten dürfen andere Arbeiten noch nicht durchgeführt werden, solange im Raum mit gefährlicher explosionsfähiger Atmosphäre zu rechnen ist. Es wird besonders darauf hingewiesen, dass Gase, die schwerer als Luft sind, auch zu einer Verdrängung der Atemluft führen können.

Während der Arbeiten im Behälter sind technische Lüftungsmaßnahmen zur Verhinderung explosionsfähiger Lösemitteldampf/Luft-Gemische und zur Aufrechterhaltung von ungefährlicher Atemluft unerlässlich.

Die Luftführung sollte so gestaltet werden, dass der gesamte Raum durchspült wird und die Arbeitnehmer möglichst im Frischluftstrom arbeiten. In vielen Fällen kann die Einwirkung durch gefährliche Stoffe nicht verhindert werden. Es müssen dann von der Umgebungsluft unabhängig wirkende Atemschutzgeräte benutzt werden. Hinsichtlich der erforderlichen arbeitsmedizinischen Vorsorgeuntersuchungen von Lackierern, die Atemschutzgeräte benutzen müssen, siehe Abschnitt 21.

Wird nur technische Be- und Entlüftung vorgesehen, ist das Absaugen dem Ausblasen vorzuziehen, da durch Absaugung die Schadstoffe kontrolliert abgeführt werden können und somit die Gefährdung von Personen vermieden wird. Erneut muss darauf hingewiesen werden, dass Sauerstoff und Luft mit erhöhtem Sauerstoffanteil zur Raumbelüftung nicht verwendet werden dürfen. Die Wirksamkeit der Lüftung ist zu überwachen, z.B. durch:

Die Überwachung muss durch befähigte Personen vorgenommen werden. Besonderer Wert muss wegen der hohen Gefährdung des Lackierers auf die in der TRGS 507 detailliert geforderte Leitung und Beaufsichtigung der Arbeiten durch eine beauftragte Person gelegt werden.

12. Elektrostatische Erdung

Elektrostatische Ausgleichsvorgänge können als Zündquellen wirksam werden und damit Verpuffungen und Brände auslösen. Ursache für diese Vorgänge ist eine vorangegangene Ladungstrennung. So kann sich z.B. beim Erzeugen von Sprühnebel eine Ladungsart auf dem Werkzeug ansammeln, während die andere mit dem Aerosol als Träger Werkstücke und andere Teile auflädt.

Alle Gegenstände, die sich gefährlich aufladen können, müssen im Lackierbereich zur Vermeidung zündfähiger Entladungen elektrostatisch entweder durch den Standort oder durch flexible Leitungen mit Klammer geerdet sein. Wie beim elektrostatischen Beschichten mit Flüssiglack oder Pulverlack können sich insbesondere beim Hochdruckspritzen (Airless-Spritzen) zu beschichtende Güter, leitfähige Gefäße, wie Blecheimer, auch wenn sie nur zum Reinigen verwendet werden, Auflagehorden, Werkstückaufnahmen, gefährlich aufladen.

Ausreichend leitfähige, ortsbewegliche Gefäße (Transportbehälter, wie Fässer, Kanister) aus nichtmetallischen Werkstoffen müssen mit "Exelstat" gekennzeichnet sein.

Nicht ausreichend leitfähige Gefäße aus nichtmetallischen Werkstoffen müssen mit einem Hinweis versehen sein, dass sie bei der aktiven Lagerung nach TRbF 20 Anhang J nur mit einer ausreichend leitfähigen Einrichtung verwendet werden dürfen (siehe Abschnitt 6 TRbF 60).

Auf den besonderen Abschnitt 3.3.5 in der BG-Regel "Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen" (BGR 132) wird hingewiesen.

13. Bereitstellen von Beschichtungsstoffen

Im Lackierbereich dürfen Beschichtungsstoffe nur in nicht zerbrechlichen, verschlossenen und gekennzeichneten Gefäßen bereitgestellt werden. Zur Minderung der Brandlast dürfen Beschichtungsstoffe an Arbeitsplätzen nur in solchen Mengen vorhanden sein, wie sie für den Fortgang der Arbeiten notwendig sind. Das ist im Allgemeinen höchstens der Bedarf einer Arbeitsschicht.

Entleerte Gefäße müssen möglichst umgehend aus dem Lackierbereich entfernt werden, mindestens jedoch arbeitstäglich. Dazu wird erläutert, dass in leeren oder teilweise entleerten Gefäßen von brennbaren, lösemittelhaltigen Beschichtungsstoffen oder Lösemitteln mit explosionsfähiger Atmosphäre zu rechnen ist.

Bild 13-1: Kennzeichnung von Gefäßen

14. Reinigung

Ablagerungen von Beschichtungsstoffen sind entsprechend dem Grad der Gefährdung in angemessenen Zeitabständen zu entfernen. Dies gilt insbesondere für Stände, Wände und Kabinen einschließlich ihrer Absaugeinrichtungen und Lacknebelabscheider und der Umgebung, insbesondere des Fußbodens.

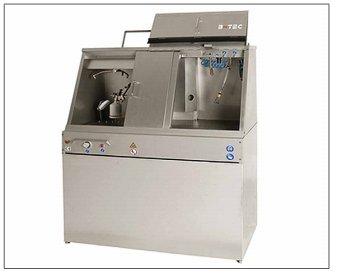

Die Reinigung lässt sich erleichtern durch vorheriges Auftragen von Stoffen, wie Abziehlack, Kalkmilch, Schmierseife, Papier. Bei Verwendung von Papier zur Auskleidung ist darauf zu achten, dass es täglich bei Arbeitsschluss entfernt wird. Zur Erleichterung der Reinigung von Spritzpistolen sollten besondere Reinigungsgeräte verwendet werden. Sie reinigen wirkungsvoller mit weniger Lösemittel und erleichtern das Entsorgen.

Abgelöste Ablagerungen und unbrauchbar gewordenes Putzmaterial müssen in verschließbaren, nicht brennbaren und gekennzeichneten Behältern gesammelt werden. Bei der Entsorgung sind die einschlägigen Vorschriften des Abfallrechtes zu beachten. Angemessene Zeitabstände für die Reinigung sollten den betrieblichen Verhältnissen entsprechend in die Betriebsanweisung aufgenommen werden. Wo viel gereinigt werden muss, ist zu überlegen, ob nicht das Auftragsverfahren und der Beschichtungsstoff geändert werden sollten.

Bild 14-1: Spritzpistolen-Reinigungsgerät

15. Arbeiten mit Zündgefahr

Arbeiten mit Zündgefahr, wie Schweißen, Schleifen, Bohren, dürfen nur in Ausnahmefällen vorgenommen werden, wenn der Unternehmer eine schriftliche Erlaubnis erteilt und besondere Maßnahmen getroffen hat. In der Nähe der Zugänge zu Lackierräumen bei offen stehenden Türen dürfen Arbeiten mit Zündgefahr nur ausgeführt werden, wenn sichergestellt ist, dass Zündquellen nicht in den Lackierraum gelangen können. Dabei ist auch der Funkenflug beim Schweißen und Schleifen zu berücksichtigen (Bild 15-1).

Wenn auch im Lackierbereich keine Zündquellen vorhanden sein dürfen, so ist doch der Einsatz ortsbeweglicher Infrarotstrahler zulässig, wenn außer dem Trocknungsvorgang im Umkreis von 5 m um den Infrarotstrahler kein Zubereiten oder Auftragen von Beschichtungsstoffen erfolgt.

Ebenso sind die Aufstellung und der Betrieb von Lacktrocknern mit offenen Heizaggregaten, z.B. Gasflammen, elektrischen Glühspiralen, Ölbrennern, in feuergefährdeten Bereichen erlaubt, wenn durch geeignete Luftführung verhindert ist, dass explosionsfähiges Lösemitteldampf/ Luft-Gemisch in die Trockner und deren Heizaggregate eindringen.

Schließlich ist sogar der Betrieb von Fahrzeugen normaler Bauart im Lackierbereich, z.B. zur Anlieferung von Lack, zulässig, wenn für die Zeit des Verkehrs dafür gesorgt ist, dass im Verkehrsbereich eine explosionsfähige Atmosphäre weder vorhanden ist noch dorthin gelangen kann. Das ist beispielsweise dann möglich, wenn beim Lackieren eine Spritzpause eingelegt wird.

Bild 15-1: Zündgefahr, möglicher Funkenflug beim Brennschneiden

16. Atemschutz

Trotz geeigneter Lüftung können im Atembereich der Lackierer Gase und Dämpfe und insbesondere Spritznebel (Aerosole) in gesundheitsgefährlicher Konzentration vorhanden sein.

Die Lackaerosole sind jedoch ein Sonderfall: Es gibt wegen der Vielfalt der Beschichtungsstoffe und der Lackierverfahren keinen zulässigen Grenzwert. Die bestehenden Gefährdungen können auch nicht mit "einatembaren Staub" verglichen werden. Das führt dazu, dass eine Gefährdungsbeurteilung nur in Hinblick auf Lösemittelkomponenten oder andere gasförmige Bestandteile nicht ausreicht.

Bild 16-1: Spritzlackieren mit fremdbelüftetem Atemschutz

Daher wurde die neue BG-Regel "Schutzmaßnahmenkonzept für Spritzlackierarbeiten - Lackaerosole" (BGR 231) erarbeitet. Diese Regel legt fest, welche Art Atemschutz bei welcher technischen Lüftungseinrichtung gewählt werden muss. Hintergrund: Spritzkabinen, Spritzstände oder Spritzwände unterscheiden sich in ihrer Wirksamkeit deutlich.

Der Spritzstand ist der Lackierarbeitsplatz, an dem die geringste Belastung des Lackierers durch Lacknebel zu erwarten ist, gefolgt von der Spritzkabine, die allerdings den besten Schutz für andere Personen außerhalb der Kabine bietet.

Am schlechtesten schneidet die so genannte Spritzwand ab, bei der die Wirksamkeit stark von der Position des Lackierers und des Werkstücks zur Absaugung abhängt. Welcher Atemschutz ist wann zu verwenden? Fremdbelüfteter Atemschutz ist der Standard (Bild 16-1). Filtergeräte dürfen nur verwendet werden, wenn:

Für die von der Umgebungsluft unabhängigen Atemschutzgeräte (Isolier- oder Haubengeräte) gilt keine Tragezeitbegrenzung. Sie sollten DIN EN 14954 oder DIN EN 12941 entsprechen. Filtergeräte sollten der DIN EN 149 entsprechen und mit Kombifiltern vom Typ A2P2 nach DIN EN 14387 ausgerüstet sein.

Ist bei Benutzung eines Spritzstandes allerdings messtechnisch nachgewiesen, dass die Absaugwirkung so gut ist, dass keine Lackaerosole in der Atemluft feststellbar sind und gleichzeitig die Belastung durch Lösemitteldämpfe unterhalb des zulässigen Grenzwertes liegt, kann auf Atemschutz sogar ganz verzichtet werden.

Die Gebrauchsdauer der Filter ist begrenzt. Filter müssen häufig gewechselt werden. Filtermasken mit Watte- oder Kolloidfilter sowie Papiermasken sind für das Verarbeiten von Beschichtungsstoffen ungeeignet, weil sie Lösemitteldämpfe nicht zurückhalten.

Dabei sind für die organischen Gase und Dämpfe mit Siedepunkten größer als 65 °C die im Tabelle 16-1 genannten Konzentrationen zu beachten. Zum Schutz vor Gasen und Dämpfen organischer Verbindungen mit Siedepunkten bis zu 65 °C, so genannte Niedrigsieder, dürfen nur AX-Gasfilter im Anlieferungszustand verwendet werden.

Die höchstzulässigen Schadgaskonzentrationen betragen in:

Tabelle 16-1: Höchstzulässige Konzentrationen für organische Gase und Dämpfe

| Gasfilter | Höchstzulässige Gaskonzentration |

||

| Typ | Kennfarbe | Klasse | |

| A | braun | 123 | 1.000 ml/m3(0,1 Vol.-%) 5.000 ml/m3 (0, 5 Vol. -%) 10.000 ml/m3 (1,0 Vol.-%) |

Die Einteilung der Niedrigsieder in die Gruppen 1 und 2 kann der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) entnommen werden. Die Gasfilterklassen A1 und a 2 dürfen gegen Niedrigsieder nicht eingesetzt werden. Diese Verwendungsbeschränkungen gelten für alle Gasfiltertypen, deren Wirksamkeit ganz oder teilweise auf der Adsorptionswirkung von Aktivkohle besteht, z.B. auch für die Gasfiltertypen AB und ABEK.

Hinweise für die richtige Auswahl und Pflege der Atemschutzgeräte sind in der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) zu finden.

Atemschutzgeräte sind nach jedem Gebrauch sorgfältig zu reinigen. Bei Reinigung und Desinfektion sind die vom Gerätehersteller in der Gebrauchsanleitung angegebenen Hinweise zu beachten. Wenn vom Hersteller keine andere Verfahrensweise empfohlen wird, haben sich zur gründlichen Reinigung warme, wässrige Lösungen von Geschirrspülmittel bewährt. Nach der Reinigung ist mit klarem, fließendem Wasser gründlich nachzuspülen. Die Trocknung kann an der Luft erfolgen.

Die Desinfektion kann mit flüssigen Desinfektionsmitteln vorgenommen werden. Eine Desinfektion muss mindestens vor der Übergabe des Atemschutzgerätes an einen anderen Träger erfolgen. Hinsichtlich der erforderlichen arbeitsmedizinischen Vorsorgeuntersuchungen von Lackierern, die Atemschutzgeräte benutzen müssen, siehe Abschnitt 21.

17. Hautschutz

Die Haut des Lackierers kann geschützt werden durch:

Welche Maßnahmen zum Einsatz kommen, hängt von den Eigenschaften des Lackes (siehe Sicherheitsdatenblatt) und dem Grad der Verschmutzung ab.

Schutzkleidung und Arbeitskleidung

Schutzkleidung ist erforderlich, wenn der Lackierer einer erheblichen Verschmutzung ausgesetzt ist. Für diesen Fall haben sich Einweg-Schutzanzüge mit Kapuze bewährt. Eine solche Verschmutzung kann unter ungünstigen Arbeitsbedingungen (z.B. Spritzen über Kopf) auftreten. Die Schutzkleidung wird vom Arbeitgeber zur Verfügung gestellt und muss in angemessenen Abständen gereinigt oder ausgetauscht werden.

Treten nur geringe Verschmutzungen auf, reicht Arbeitskleidung, die allerdings vom Arbeitgeber regelmäßig von Farbresten gereinigt werden muss. Verboten ist die Reinigung der Arbeitskleidung mit Lösemitteln. Außerdem muss die Arbeitskleidung außerhalb des Spritzbereiches aufbewahrt werden. Schutz-, Reinigungs- und Pflegemittel

Beachten Sie bitte, dass der natürliche Hautschutz hauptsächlich auf der sehr dünnen obersten Hornhautschicht bewirkt wird. Hautschutz, Hautreinigung und Hautpflege zusammen bewirken die Gesunderhaltung der Haut.

Die Schutz-, Reinigungs- und Pflegemittel müssen auf die verwendeten Stoffe und Zubereitungen sowie auf die Haut abgestimmt sein. Immer wieder sind Lackierer zu beobachten, die Benzin oder als Verdünner verwendete Lösemittel zur Hautreinigung benutzen. Diese Mittel entziehen der Haut Fett. Dadurch wird die Haut trocken, rissig und für die Aufnahme von Krankheitserregern besonders zugänglich. Hautkrankheiten sind schließlich - oft erst nach Jahren - die Folge.

Spritzer auf der Haut - insbesondere bei Zwei-Komponenten-Lacken - sind unverzüglich sorgfältig mit viel Wasser und Seife abzuwaschen. Danach ist die Haut mit geeigneten Hautreinigungsmitteln nachzureinigen.

Weitere Hinweise zum Hautschutz sind in der neuen BG-Regel "Schutzmaßnahmenkonzept für Spritzlackierarbeiten - Lackaerosole" (BGR 231) zu finden. Auch auf die stoffspezifischen Vorschriften und Regeln am Schluss der Broschüre, insbesondere die BG-Information "Hautschutz in Metallbetrieben" (BGI 658), wird verwiesen.

18. Gehörschutz

Durch die erforderlichen Lüftungsmaßnahmen beim Lackieren und die Benutzung von Spritz- und Sprühgeräten entsteht gehörschädigender Lärm. Das übliche Sauberblasen von zu lackierenden Werkstücken mittels Druckluft erzeugt besonders hohe Schalldruckpegel.

Beschäftigte, die in Bereichen mit einem Beurteilungspegel ab 85 dB(A) - sogenannten Lärmbereichen - arbeiten, sind Gehör-Vorsorgeuntersuchungen zu unterziehen. Der Unternehmer hat diesem Personenkreis Gehörschützer zur Verfügung zu stellen.

Bereiche mit einem Beurteilungspegel ab 90 dB(A) sind (Bild 18-1) mit dem Gebotszeichen "Gehörschutz benutzen" (siehe Unfallverhütungsvorschrift "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" [BGV A8]) zu kennzeichnen. Die hier beschäftigten Mitarbeiter sind verpflichtet, den Gehörschutz zu benutzen.

Bild 18-1: Gebotszeichen M003 "Gehörschutz benutzen"

19. Mechanische Gefahren

Für den Lackierer bestehen auch Gefahren, die nicht ausgesprochen "lackier"-typisch sind. So werden z.B. an Leitern besondere Sicherheitsanforderungen gestellt. Sie sind in der Unfallverhütungsvorschrift "Leitern und Tritte" (BGV D36) zusammengefasst.

Wenn Gerüste und Arbeitsbühnen als Arbeitsplattformen für Lackierarbeiten dienen, müssen sie ordnungsgemäß errichtet und zweckentsprechend benutzt werden. Beim Transport von Lackgefäßen und zu lackierenden Gütern muss sorgfältig umgegangen werden. Bei der Verwendung von Hebezeugen, Flurförderzeugen und ähnlichen Einrichtungen sind deshalb die entsprechenden Forderungen der jeweiligen Unfallverhütungsvorschriften zu beachten.

An Walzenauftragsmaschinen besteht durch Einzug in die Walzen Verletzungsgefahr. Auch an Pumpantrieben und besonders durch den Hochdruckstrahl beim Airless-Spritzen besteht Verletzungsgefahr. Der Stolpergefahr ist durch Bündeln und Hochlegen der Versorgungsleitungen zu begegnen. Selbst durch unordentlich hingestellte Gefäße besteht Stolpergefahr

20. Erste Hilfe

Über die Anforderungen des dritten Abschnitts "Erste Hilfe" der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV a 1) hinaus kann beim Verarbeiten von Beschichtungsstoffen mit bestimmten gefährlichen Inhaltsstoffen eine spezielle Erste Hilfe notwendig sein.

Dies gilt z.B. für die vor dem Lackieren zum Reinigen benutzten Lösemittel, für PUR-Beschichtungsstoffe. Anerkannte Anleitungen zur Ersten Hilfe sind enthalten:

Darüber hinaus wird besonders auf den Abschnitt "Erste Hilfe" der jeweils vom Unternehmer zu erstellenden Betriebsanweisung gemäß TRGS 555 verwiesen. Allgemein gilt bei Verdacht auf eine Gesundheitsschädigung durch die genannten Gefahrstoffe:

Bei z.B. Spritzern in den Augen wird verlangt:

Bei Atemstillstand:

Dem Arzt sind der chemische Stoff bzw. die Inhaltsstoffe anhand des Sicherheitsdatenblattes und die bereits durchgeführten Erste-Hilfe-Maßnahmen anzugeben.

21. Arbeitsmedizinische Vorsorge

Für Mitarbeiter, die mit der Verarbeitung von Beschichtungsstoffen beschäftigt werden, sind arbeitsmedizinische Vorsorgeuntersuchungen im Sinne des § 15 GefStoffV erforderlich. So müssen z.B. bei Hautkontakt mit Isocyanaten und bei Belastung gegenüber unausgehärteten Epoxiden Vorsorgeuntersuchungen laut Anhang V Nr. 2.1 der GefStoffV unabhängig von der Höhe der Exposition durchgeführt werden.

Sofern Tätigkeiten mit den in Anhang V Nr. 1 der GefStoffV genannten Gefahrstoffen ausgeführt werden (in dieser Liste sind u. a. diverse Lösemittel, wie Xylol, Toluol und Styrol, genannt), müssen vom Arbeitgeber

Darüber hinaus hat der Arbeitgeber den Beschäftigten arbeitsmedizinische Vorsorgeuntersuchungen in jedem Falle anzubieten, in dem eine Belastung durch Lösemittel oder andere im Anhang V Nr. 1 der GefStoffV genannte Gefahrstoffe - gleich welcher Höhe - besteht.

Zur Durchführung der Vorsorgeuntersuchungen dürfen nur Ärzte beauftragt werden, die Fachärzte für Arbeitsmedizin sind oder die Zusatzbezeichnung "Betriebsmedizin" führen.

Der Arbeitgeber hat für seine Beschäftigten eine Vorsorgekartei zu führen. Darin sind die Gefährdungsmöglichkeiten, Angaben zur Exposition sowie das Ergebnis der arbeitsmedizinischen Vorsorgeuntersuchung festzuhalten. Die betroffenen Beschäftigten oder von ihnen bevollmächtigte Personen sind berechtigt, die sie betreffenden Angaben einzusehen.

Die Vorsorgekartei ist bis zur Beendigung des jeweiligen Arbeits- oder Beschäftigungsverhältnisses aufzubewahren. Danach ist dem Beschäftigten der ihn betreffende Auszug aus der Kartei auszuhändigen. Die Kontinuität der Gesundheitsüberwachung, beispielsweise bei einem Arbeitsplatzwechsel, soll auf diese Weise gewährleistet werden. Der Arbeitgeber hat eine Kopie dieses Auszugs wie Personalunterlagen aufzubewahren.

Die Vorsorgeuntersuchungen sind durch Arbeitsmediziner nach den "Berufsgenossenschaftlichen Grundsätzen für arbeitsmedizinische Vorsorgeuntersuchungen" durchführen zu lassen. Für Lackierer kommen Untersuchungen u. a. nach folgenden berufsgenossenschaftlichen Grundsätzen in Betracht:

22. Trockner für Beschichtungsstoffe

Der Betrieb von Trocknern für Beschichtungsstoffe ist im Kapitel 2.28 "Betreiben von Trocknern für Beschichtungsstoffe" der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) geregelt.

Es ist darauf hinzuweisen, dass seit dem 01.01.1995 die Hersteller von Lacktrocknern die DIN EN 1539 "Trockner und Öfen, in denen brennbare Beschichtungsstoffe freigesetzt werden; Sicherheitsanforderungen" zu beachten haben. Für die jeweiligen Beheizungsarten sind die entsprechenden Regeln der Technik einzuhalten.

Für den Betrieb ist es wichtig, dass der Betreiber je nach der Leistungsfähigkeit des Lacktrockners, die sowohl dem Fabrikschild als auch der Betriebsanleitung entnommen werden kann, eine Beschickungsanweisung aufstellt. Diese Beschickungsanweisung muss Angaben über die höchstzulässige Lösemittelmenge enthalten, die in den Lacktrockner eingebracht werden darf. Dabei sind Größe und Anzahl der zu trocknenden Teile, die Taktfolge der Beschickung und die beschichteten Oberflächen zu berücksichtigen.

Bei Einhaltung dieser Festlegungen wird der Trockner hinsichtlich seines Lufthaushaltes mit dem Ziel der Unterschreitung der unteren Explosionsgrenze nicht überfordert. Der Betrieb von Trocknern bedarf also besonderer Regelungen und technischer Lösungen (ein Beispiel zeigt Bild 22-1).

Von Trocknern angesaugte Spritznebeldämpfe können sich im Trockner entzünden und bei Rückzündung zur Explosion, z.B. des Spritzstandes, führen. Soweit Trockner mit z.B. Spritzwänden, -ständen, -kabinen verkettet sind, ist deshalb ein Abstimmen der Sicherheitsmaßnahmen (vorrangig der technischen Lüftung) erforderlich.

Insbesondere sind Lösemitteldämpfe, die z.B. aus der vorgeschalteten Auftragseinrichtung durch den Trockner angesaugt werden, bei der Berechnung des Mindestabluftvolumenstromes des Trockners zu berücksichtigen.

An Trocknern müssen folgende Angaben in deutscher Sprache deutlich erkennbar und dauerhaft angebracht sein:

1. An allen Trocknern

2. An Kammertrocknern zusätzlich:

Grundsätzlich müssen Kammertrockner in Bereichen aufgestellt und betrieben werden, die nicht explosionsgefährdet sind. Dies ist besonders dann zu beachten, wenn Trockner in Lackierräumen oder -bereichen aufgestellt werden sollen. Zur Festlegung der explosionsgefährdeten Bereiche an Spritzlackierarbeitsplätzen siehe Abschnitt 5.

Bild 22-1: Kammertrockner

23. Literaturverzeichnis

23.1 Unfallverhütungsvorschriften

23.2 BG-Regeln

23.3 BG-Informationen

23.4 Verordnungen und Technische Regeln

Abbildungsverzeichnis

Bild 4-1: nach DIN

Bild 5-1: BGHM

Bild 5-2: BGHM

Bild 5-3: nach DIN

Bild 5-4: nach DIN

Bild 6-1 BGHM

Bild 6-2 BGHM

Bild 6-3 BGHM

Bild 6-4 BGHM

Bild 6-5 BGHM

Bild 6-6 BGHM

Bild 13-1 KARL WÖRWAG Lack- und Farbenfabrik GmbH & Co KG, Stuttgart

Bild 14-1 B-TEC GmbH, Burgdorf-Ehlershausen

Bild 15-1 BGHM

Bild 16-1 Fraunhofer-Institut (IFAM), Bremen

Bild 18-1 nach DIN

Bild 22-1 Firma Reinhardt, Villingen-Schwenningen

Die Bilder 4-3, 5-3, 5-4 und 18-1 sind wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e. V.. Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth-Verlag GmbH, Burggrafenstraße 6, 10787 Berlin, erhältlich ist.

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion