Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I |

|

BGI 550 / DGUV Information 209-007 - Fahrzeuginstandhaltung

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 2005; 05/2011; 01/2014; 08/2018aufgehoben)

Vorwort

In der Bundesrepublik Deutschland rollen zurzeit etwa 62 Mio. Pkw, Lkw und Krafträder über die Straßen. Hinzu kommen noch Busse und Bahnen sowie weitere Landfahrzeuge, die nicht oder nur teilweise für den öffentlichen Verkehr zugelassen sind, z.B. Flurförderzeuge, gleislose Erdbaugeräte, Mobilkrane, Bodengeräte der Luftfahrt.

Als Fahrzeuge werden alle betriebsmäßig durch Maschinenkraft bewegte oder gezogene Geräte angesehen. Alle diese Fahrzeuge müssen gewartet und gepflegt werden, damit sie unfallfrei betrieben werden können.

Die Fahrzeuginstandhaltung ist die Gesamtheit der Maßnahmen zur Bewahrung und Wiederherstellung des Soll-Zustands sowie die Feststellung und Beurteilung des Ist-Zustands.

In Deutschland stehen für diese Arbeiten rund 38.000 Werkstätten mit etwa 460.000 Beschäftigten zur Verfügung.

Neben umfangreichen Fachkenntnissen bei diesen Arbeiten müssen auch die Kenntnisse der allgemeinen und typischen Gefahren bei den im Unternehmen tätigen Personen vorhanden sein, um ein sicheres Arbeiten zu erreichen.

Die Anzahl der aus diesen Unternehmen angezeigten Unfälle führt vor Augen, dass die Gefahren häufig unterschätzt werden. Sie lässt weiter erkennen, dass immer wieder auf die in diesem Bereich erforderlichen Sicherheitsmaßnahmen hingewiesen werden muss.

Ein Sammelwerk der wichtigsten Arbeitsschutzmaßnahmen liegt in der DGUV Regel 109-009 "Fahrzeuginstandhaltung" vor.

In den Erläuterungen wird dort beispielhaft gezeigt, wie durch technische Einrichtungen, organisatorische Maßnahmen und sicherheitsgerechtes Verhalten ein sicheres und dem Gesundheitsschutz dienliches Arbeiten in der Fahrzeuginstandhaltung erreicht werden kann.

Die DGUV Information 209-007 "Fahrzeuginstandhaltung" konkretisiert auszugsweise diese Regel. Sie wendet sich an die Beschäftigten in den Betrieben der Fahrzeuginstandhaltung. Sie soll - auch anhand von Unfallerfahrungen - zeigen, wie man Unfälle vermeiden kann, sodass ein sicheres Arbeiten zur Selbstverständlichkeit wird.

1 Rechtsgrundlagen für Maschinen

Seit Anfang 1993 gilt in der Europäischen Union unter anderem der freie Warenverkehr. Durch das Produktsicherheitsgesetz und die 9. Verordnung zum ProdSG wird die Europäische Maschinenrichtlinie in nationales Recht umgesetzt.

Das bedeutet, dass grundsätzlich die im Anhang I der Maschinenrichtlinie hinsichtlich Bau und Ausrüstung festgelegten grundlegenden Sicherheits- und Gesundheitsanforderungen gelten. Natürlich gilt das auch für alle in der Fahrzeuginstandhaltung verwendeten Maschinen. Als äußeres Zeichen der Übereinstimmung mit der Maschinenrichtlinie und den anderen einschlägigen Richtlinien muss an jeder verwendungsfertigen Maschine eine CE-Kennzeichnung angebracht sein.

Darüber hinaus muss der Hersteller durch eine Konformitätserklärung die Übereinstimmung schriftlich erklären.

Häufig ist heute außer dem CE-Zeichen ein GS-Zeichen an den Maschinen zu finden. Viele Hersteller lassen ihre Produkte durch eine unabhängige akkreditierte Prüf- und Zertifizierungsstelle auf Einhaltung dieser Schutzziele prüfen. Äußeres Kennzeichen der erfolgreichen Prüfung ist das GS-Zeichen (geprüfte Sicherheit).

Wer eine Maschine mit dieser Kennzeichnung erwirbt, kann ganz sicher sein, eine "sichere" Maschine erworben zu haben, die über die Sicherheit hinaus natürlich auch alle Anforderungen einschlägiger europäischer Normen erfüllt.

Bei der Bestellung neuer Maschinen können im Rahmen der geschäftlichen Verbindungen wie bisher Lieferumfang, Leistungen usw. frei vereinbart werden, soweit nicht gegen geltendes Recht verstoßen wird.

Darüber hinaus sollte die Bestellung einer verwendungsfertigen Maschine mindestens folgende Positionen im Auftragsschreiben enthalten:

2 Richtiges Heben und Tragen

Ermittlungen über Arbeitsunfähigkeitszeiten innerhalb der Belegschaft in der Fahrzeuginstandhaltung ergaben, dass überwiegend Erkrankungen des Skelett-Systems als Ursache infrage kommen.

Über 50 % aller Arbeitsunfähigkeitszeiten bei den über 45-Jährigen fallen in diese Rubrik. Berücksichtigt man, dass viele dieser "älteren" Beschäftigen im Angestelltenbereich (Kundendienst, Meisterebene usw.) beschäftigt sind, wird der Anteil im Bereich der gewerblichen Beschäftigten noch höher sein.

Viele Instandhaltungsarbeiten lassen sich häufig nicht ausreichend körpergerecht durchführen. Das ist durch die Konstruktion der Fahrzeuge und die damit verbundenen körperlichen Zwangshaltungen bei der Instandhaltung begründet. Die Beschäftigten selbst haben hier wenig Einflussmöglichkeiten.

Abb. 2-1 Richtige Haltung beim Anheben

- nicht dargestellt - *

Anders verhält es sich bei Hebe- und Transportarbeiten. Das Heben und Transportieren von schweren Teilen (Karosserieteile, Räder usw.) gehört sozusagen zum täglichen Geschäft. Hilfsmittel sind dafür häufig nicht einsetzbar, sodass alle diese Tätigkeit selbst gestalten.

Treten Beschwerden am Skelett-System auf, ist es meistens zu spät. Beschwerdefreiheit und Unkenntnis über die physiologischen Abläufe des Körpers, insbesondere bei Hebevorgängen, führen häufig schon in jungen Jahren zu Schäden an der Wirbelsäule und beeinflussen dann den weiteren beruflichen Werdegang negativ.

Dabei ist eigentlich alles ganz einfach. Ob, z.B., das Rad vom Boden oder die Getränkekiste aus dem Kofferraum zu heben ist, auf die richtige Körperhaltung kommt es an (Abb. 2-1). Und das ist die, bei der sich der Lastschwerpunkt beim Heben und Tragen möglichst nah am Körper befindet. Dadurch bleibt die Wirbelsäule gerade und die Bandscheiben werden gleichmäßig belastet.

Sollen Verschleißerscheinungen am Skelett-System vermieden werden, muss richtiges Heben und Tragen zur Gewohnheit werden.

3 Ausgänge und Tore

Arbeitsräume müssen Türen, Tore und Durchfahrten haben, damit Personen und Fahrzeuge hineingelangen können. Wichtiger aber als das Hineinkommen ist das schnelle Verlassen der Räume bei Gefahr.

Um das zu ermöglichen, muss

der Ausgänge, Türen, Tore und Durchfahrten berücksichtigt werden.

So kann es notwendig werden, dass bei großen handbetätigten Toren und auch bei kraftbetätigten Toren, die sich bei Ausfall der Betriebskraft nicht schnell genug öffnen lassen, zusätzliche Türen oder Schlupftüren eingebaut werden müssen.

Notausgänge müssen deutlich gekennzeichnet sein und sich jederzeit leicht öffnen lassen. Selbstverständlich müssen sie immer freigehalten werden.

Bei kraftbetriebenen und ferngesteuerten Toren treten typische Quetschgefahren auf, die durch sicherheitstechnische Maßnahmen beseitigt werden müssen.

So müssen kraftbetriebene Faltgliedertore an den Schließkanten Kontaktleisten besitzen, die das Tor bei Auftreffen auf ein Hindernis sofort zum Stillstand bringen.

Darüber hinaus müssen Schließkanten, die zwischen zwei zusammenhängenden Torflügeln gebildet werden, mit einem elastischen Profil, Bürsten oder Ähnlichem gesichert werden.

Türen und Tore, die zur Freigabe des Durchlasses angehoben werden, müssen Einrichtungen besitzen, die beim Versagen des Tragmittels einen Absturz verhindern.

Die Laufbahnen von Gegengewichten müssen verkleidet sein.

Wenn sich Schlupftüren in kraftbetätigten Toren befinden, müssen sie so mit dem Antrieb verbunden sein, dass eine kraftbetätigte Torbewegung nicht möglich ist, wenn die Schlupftür offensteht. Die Schlupftüren dürfen sich auch nicht unbeabsichtigt öffnen lassen, wenn das Tor in Bewegung ist.

Ferngesteuerte Tore müssen von der Steuerstelle aus in vollem Umfang zu überblicken sein.

Die Größe der Türen und Tore sowie der Durchfahrten muss so bemessen sein, dass sich Personen zwischen Fahrzeug und festen Teilen der Umgebung nicht quetschen können. Ein Abstand vom Fahrzeug zu den festen Teilen der Umgebung von mindestens 0,5 m auf jeder Seite ist notwendig.

Schon manche Tür und mancher Torflügel ist unvermutet vom Wind zugeschlagen worden und hat Unfälle durch Quetschungen oder Prellungen verursacht. Daher müssen besondere Einrichtungen vorhanden sein, die ein unbeabsichtigtes Zuschlagen verhindern.

4 Arbeitsgruben und Unterfluranlagen

Viele Arbeiten an Fahrzeugen müssen an der Unterseite oder von der Unterseite her durchgeführt werden.

Um solche Arbeiten sicher ausführen zu können, ohne das Fahrzeug anheben zu müssen, werden Arbeitsgruben und Unterfluranlagen benutzt.

Unterfluranlagen unterscheiden sich von den Arbeitsgruben dadurch, dass:

Arbeitsgruben und Unterfluranlagen müssen so gebaut sein, dass sie leicht betreten und im Gefahrfall schnell verlassen werden können.

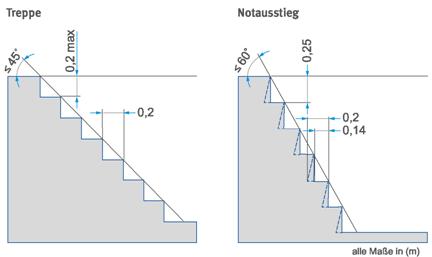

Die Treppen dürfen nicht steiler als 45° sein. Für Treppen, die ausschließlich als Notausstiege vorgesehen sind, ist ein Neigungswinkel bis 60° zulässig (Abb. 4-1).

Bei Neubauten ist die Länge der Arbeitsgruben so zu bemessen, dass die Ausgänge mit dem längsten zu erwartenden Fahrzeug nicht gleichzeitig verstellt werden können.

Werden Arbeitsgruben mit mehreren Fahrzeugen besetzt, dürfen die Ausgänge nicht gleichzeitig verstellt sein.

Abb. 4-1 Treppenmaße für Arbeitsgruben

Wenn erforderlich müssen zwischen den Fahrzeugen Einrichtungen für zusätzliche Ausstiege angebracht werden, z.B. Einhakleitern, Anlegeleitern, Tritte. Steigleitern sind weniger geeignet, Steigeisen sind unzulässig.

Arbeitsöffnungen von Arbeitsgruben und Unterfluranlagen stellen Löcher im Boden dar, in die Personen hineinstürzen können, wenn kein Fahrzeug über der Grube steht.

Sie müssen dann z.B.

Arbeitsöffnungen können auch mit Seilen oder Ketten abgesperrt werden.

Dann kann auch kein falscher sportlicher Ehrgeiz entwickelt werden, indem die offene Grube übersprungen wird, um einen Umweg um die Grube herum zu sparen.

Fahrzeuge dürfen nur dort verlassen oder bestiegen werden, wo ein Absturz in die Grube sicher verhindert ist.

Auf Sicherungen kann nur dann verzichtet werden, wenn z.B.:

Um ein Hineinstürzen in ungesicherte Arbeitsöffnungen zu vermeiden, dürfen Arbeiten, die an anderen Arbeitsplätzen ausgeführt werden können, nicht über und dicht neben diesen Arbeitsöffnungen vorgenommen werden, z.B.:

Arbeitsgruben und Unterfluranlagen gelten hinsichtlich der elektrischen Anlage nicht als explosionsgefährdet. Unter Berücksichtigung der besonderen Gefahren von Bränden in Gruben empfiehlt sich jedoch eine explosionsgeschützte elektrische Ausrüstung (siehe Abschnitt 5.2).

Arbeitsgruben und Unterfluranlagen sind jedoch in jedem Falle wie Waschanlagen und Gruben in Waschanlagen als "feuchte" und "nasse Räume" im Sinne der VDE-Bestimmungen anzusehen.

5 Brand- und Explosionsschutz

Häufig unterschätzt wird die Brand- und Explosionsgefahr in Werkstätten. Der Ottokraftstoff ist eine extrem entzündbare Flüssigkeit (Kategorie 1, H224) mit einem Flammpunkt von unter 23 °C. Er verdampft deshalb bei normalen Werkstatt-Temperaturen sehr schnell.

5.1 Gefährliche Gemische sind immer vorhanden

Schon bei ca. einem Volumenprozent Benzindampf in der Luft ist ein explosionsfähiges Gemisch erreicht.

Ottokraftstoffe sind nach EU-Gefahrstoffrecht als extrem entzündbar eingestuft. Die Anforderungen beim Umgang mit ihnen und bei der Verwendung sind in der Gefahrstoffverordnung und deren Technischen Regeln enthalten.

Dieselkraftstoffe haben einen Flammpunkt von über 55 °C und sind als entzündbar eingestuft. Die bewusste Beimischung von Ottokraftstoff zum Diesel in den Wintermonaten (Winterdiesel), wie sie vor vielen Jahren üblich war, ist heute nicht mehr nötig. "Winterdiesel" enthält heute Fließverbesserer, die den Flammpunkt nicht weiter absenken.

Insbesondere bei Arbeiten am Kraftstoffsystem kommt es zu ungewolltem Austreten von Ottokraftstoff. Hier ist besonders auf die Vermeidung von Zündquellen zu achten. Leicht werden Handleuchten, unabhängig von der Spannung, zur Zündquelle, wenn sie ohne Überglas und Schutzkorb verwendet werden und die Glühlampe, z.B. durch Anstoßen oder Berührung der heißen Oberfläche mit Flüssigkeiten, zerplatzt.

5.2 Brände in Arbeitsgruben und Unterfluranlagen

Die Gase brennbarer Flüssigkeiten sind durchweg schwerer als Luft und sammeln sich an den tiefsten Stellen der Werkstätten - den Arbeitsgruben und Unterfluranlagen. Ein Brand in diesen Anlagen ist besonders gefährlich, weil die Fluchtmöglichkeiten erschwert sind.

Untersuchungen der in den letzten Jahren vorgefallenen Brände in Arbeitsgruben und Unterfluranlagen zeigen, dass in den meisten Fällen ausgelaufener Ottokraftstoff aus Fahrzeugen in die Grube gelangt war, z.B.

Es kann nicht häufig genug wiederholt werden, dass bereits 30 cm3 oder ein Schnapsglas voll Ottokraftstoff in der Lage sind, eine Arbeitsgrube von 5 m Länge mit einer Tiefe von 1,5 m vollständig mit einem explosionsfähigen Benzindampf-Luftgemisch zu füllen.

Besonders kritisch wird es, wenn in den Arbeitsgruben und Unterfluranlagen eine zusätzliche Vertiefung angebracht wird, in der sich Altöl ansammeln kann. Meist wird diese Vertiefung durch ein Gitterrost abgedeckt, um den Beschäftigten einen sicheren Stand zu ermöglichen. Im Fall eines Brands ist mindestens mit hohem Sachschaden zu rechnen, bei Personenschäden häufig mit sehr schweren, auch tödlichen, Verbrennungen.

In der DGUV Regel 109-009 "Fahrzeuginstandhaltung" ist daher festgelegt, dass Arbeiten am Kraftstoffsystem von Ottomotoren nicht über Arbeitsgruben und Unterfluranlagen durchgeführt werden dürfen, es sei denn, es sind keine Hebebühnen oder Einrichtungen, die das Arbeiten über Flurebene ermöglichen, vorhanden!

Während der Arbeiten müssen zusätzliche Schutzmaßnahmen, wie z.B. eine technische Lüftung (Explosionsschutz beachten), wirksam sein.

5.3 Zündung durch elektrostatische Aufladung

Es ist fast unbekannt, dass Ottokraftstoff und Dieselkraftstoff nur eine geringe elektrische Leitfähigkeit besitzen. Das führt dazu, dass sich die Kraftstoffe beim Fließen aufladen und ihre elektrische Ladung nur langsam abgeben. Die elektrische Ladung darf nicht so groß werden, dass es zu einer Funkenentladung kommt, die ein explosives Kraftstoffdampf-Luftgemisch entzünden könnte. Daher muss durch Erdung für eine Abführung der Ladung gesorgt werden.

Zündfähige Funkenentladungen sind immer dann zu erwarten, wenn ein Kraftstofftank über einer Grube entleert und der Kraftstoff in einem am Grubenboden aufgestellten Behälter aufgesammelt wird.

Folgender schwerer Brand, der ohne Personenschaden ablief, soll dies näher erläutern:

In einer Werkstatt sollte ein Fahrzeugtank über einer Grube entleert werden. Hierzu löste der Kraftfahrzeugschlosser die Ablassschraube des Tanks und fing den Ottokraftstoff in einem Behälter am Boden der Grube auf. Der auslaufende Strahl wurde jedoch bald klein, da der Kraftfahrzeugschlosser vergessen hatte, den Tankverschluss zu öffnen. Er stieg aus der Grube und öffnete den Tankverschluss, der Kraftstoff konnte nun in vollem Strahl auslaufen.

Nach Aussagen des Kraftfahrzeugschlossers entzündete sich plötzlich der auslaufende Kraftstoff. Es kam noch hinzu, dass sich in der Grube eine offene Altölrinne befand, die mit Gitterrosten abgedeckt war. Diese Rinne war etwa 20 m lang, 0,8 m breit und 0,04 m tief. Nach der Zündung brannten in der vollen Länge der Rinne etwa 600 Liter Altöl.

Die 20 m lange Flammenfront griff auf das Holzdach über, lief über dem Dach entlang und erfasste auch die Büroräume. Es kam zu einem Brand, der zur völligen Vernichtung der Werkstatt führte. Das alles geschah so schnell, dass kein Inventar, nicht einmal wichtige Geschäftsunterlagen und auch keine Pkws und Lkws gerettet werden konnten. Das einzig Positive an diesem Brand: Es war kein Personenschaden zu beklagen.

Aus diesem Brandgeschehen müssen Folgerungen gezogen werden:

Auf keinen Fall darf der Kraftstoff durch Lösen der Ablassschraube abgelassen werden. Wo der Einfüllstutzen durch ein Ventil gesperrt ist, kann der Tankinhalt durch die Öffnung des Tankgebers entleert werden.

5.4 Lüftung von Arbeitsgruben und Unterfluranlagen

Um Brand- und Explosionsgefahren in Arbeitsgruben und Unterfluranlagen zu vermeiden, müssen leicht entzündbare Gase und Dämpfe durch Lüftung so verdünnt werden, dass sie nicht mehr explosionsfähig sind, das heißt, dass die Konzentration unterhalb der unteren Explosionsgrenze (UEG) liegt.

Das kann durch einen ausreichenden natürlichen Luftwechsel geschehen oder, wenn dieser nicht vorhanden ist, durch eine technische Lüftung.

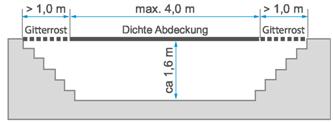

Eine natürliche Lüftung ist ausreichend:

Abb. 5-1 Natürliche Lüftung einer abgedeckten Arbeitsgrube in Bauwerken

Technische Lüftungen müssen beim Auftreten entzündbarer Gase und Dämpfe (Kategorie 1 und 2, CLP Verordnung) in gefährlichen Mengen einen dreifachen Luftwechsel je Stunde sicherstellen.

Wesentlich höhere Anforderungen sind an die Lüftung von Arbeitsgruben und Unterfluranlagen zu stellen, wenn mit dem Auftreten gesundheitsschädlicher Gase und Dämpfe in gefährlichen Mengen, z.B. mit Motorabgasen, zu rechnen ist.

Dann ist ein stündlicher Luftwechsel mit mindestens dem Sechsfachen des Rauminhalts der betreffenden Arbeitsgrube oder Unterfluranlage, das heißt ein vollständiger Luftaustausch alle 10 Minuten, erforderlich. Das ist nur mit einer technischen Lüftung zu erreichen.

Allerdings ist mit dem Auftreten gesundheitsschädlicher Gase und Dämpfe nur bei häufigem Fahrzeugwechsel über der Arbeitsgrube und Unterfluranlage zu rechnen, z.B. bei einem durchlaufenden Betrieb mit mehr als fünf Fahrzeugen pro Stunde.

Der geforderte sechsfache Luftwechsel pro Stunde stellt eine Untergrenze für die Lüftung dar. Daher müssen in der Regel Lüfter und Leitungen für einen höheren Luftwechsel ausgelegt sein. Die Luftgeschwindigkeit soll die Behaglichkeitsgrenze in Abhängigkeit von der Lufttemperatur nicht überschreiten, damit keine unzumutbaren Zugerscheinungen für die in der Grube oder Unterfluranlage arbeitenden Personen entstehen.

Die technische Lüftung soll die gefährlichen Gase und Dämpfe am Boden der Arbeitsgrube oder Unterfluranlage absaugen:

Es wäre falsch, die aus den Arbeitsgruben und Unterfluranlagen abgesaugte Luft mit anderen Abgasen von Verbrennungsmotoren und Feuerungsanlagen oder mit Abluft anderer Lüftungsanlagen gemeinsam in einer Leitung ins Freie zu führen. In einem solchen Fall kann durch Versagen der Lüftungseinrichtungen ein lüftungstechnischer Kurzschluss entstehen, der die Abgase wieder in die Grube hineinleitet.

Alle Lüftungsanlagen können jedoch ihren Zweck nicht erfüllen, wenn sie nicht vor Betreten der Arbeitsgruben und Unterfluranlagen in Gang gesetzt werden. Ebenso müssen sie vor Beginn von Feuer-, Schweiß- und Schleifarbeiten über oder in der Nähe von Arbeitsgruben und Unterfluranlagen eingeschaltet werden, auch dann, wenn Gruben und Unterfluranlagen abgedeckt sind.

Besonders durch Schmutzablagerungen, aber auch durch Verschleiß, wird die Funktionsfähigkeit von Lüftungsanlagen in jahrelangem Betrieb eingeschränkt. Deshalb müssen alle Anlagen vor der ersten Inbetriebnahme und danach mindestens alle zwei Jahre geprüft werden. Diese Prüfung beinhaltet in der Regel auch eine Funktionsprüfung.

5.5 Beseitigung ausgelaufener oder verschütteter Kraftstoffe und Schmiermittel

Ausgelaufene oder verschüttete entzündbare Kraftstoffe müssen unverzüglich aufgenommen, aus den Arbeitsräumen entfernt und bis zur endgültigen Entsorgung an geeigneter Stelle gesammelt werden. Die betroffenen Räume müssen gründlich gelüftet werden. Geschieht das nicht, ist immer damit zu rechnen, dass durch die in einer Werkstatt unvermeidbaren Zündquellen die in großen Mengen entstehenden explosionsfähigen Dampf-Luftgemische gezündet werden.

Zündquellen in einer Werkstatt bestehen z.B. bei:

und z.B. an:

Bei Arbeiten am Fahrzeug selbst können Lichtbögen durch Masseschluss dadurch vermieden werden, dass die Batterie abgeklemmt oder abgeschaltet wird.

Ausgelaufene oder verschüttete Schmierstoffe auf Fußböden und Treppen bilden zwar keine Explosionsgefahr, verursachen jedoch häufig Stürze. Sie lassen sich mit chemischen Aufsaugmitteln schnell, leicht und wirksam entsorgen.

5.6 Putzmaterial und Abfall

Öl und Fettbestandteile sind in gebrauchtem Putzmaterial auf eine große Oberfläche verteilt. Unter bestimmten Voraussetzungen (Temperatur, Druck) können sie sich selbst entzünden.

Die Aufbewahrung und Wiederverwendung gebrauchten Putzmaterials fällt in den Geltungsbereich des Gesetzes zur Förderung der Kreislaufwirtschaft und Sicherung der umweltverträglichen Beseitigung von Abfällen. Die Aufbewahrung gebrauchten Putzmaterials erfolgt in nicht brennbaren geschlossenen Behältnissen.

Putzmaterialien sind ein großer Kostenfaktor, wenn sie nach Gebrauch entsorgt werden. Heute ist deshalb die Verwendung von Putzmaterial üblich, das nach Gebrauch gereinigt und wiederverwendet wird.

Bei Benzinmotoren mit Einspritzung verbleibt nach dem Abstellen des Motors Druck im Einspritzsystem. Beim Öffnen des Systems baut sich dieser Druck durch austretenden Kraftstoff ab. Dieser wird von in der Werkstatt Beschäftigten in der Regel durch Putzlappen aufgefangen, die anschließend in einen Sammelbehälter verbracht werden. Innerhalb dieses Behälters besteht dann das Risiko der Entstehung einer explosionsfähigen Atmosphäre.

Diesem Risiko sollte dadurch begegnet werden, dass z.B. Sammelbehälter für Abfall und Putzmaterialien außerhalb einer Werkstatt im Freien aufgestellt werden. Leider scheitert das häufig an den damit verbundenen langen Wegen. Eine gute Möglichkeit, auch innerhalb einer Werkstatt einen weitgehenden Schutz zu realisieren, bietet die Verwendung eines brand- und explosionsschutztechnisch geprüften Schutzbehälters.

5.7 Altölaufbewahrung und -entsorgung

Bei unsachgemäßer Sammlung von Altöl bestehen Unfall- und Umweltgefahren. Daher muss Altöl bis zur sachgerechten Entsorgung entsprechend der vorgesehenen Verwendung getrennt gesammelt werden, und zwar als Altöle:

Altöle, die aufgearbeitet werden können, werden zu Sonderabfall, wenn sie z.B. mit folgenden Stoffen gemischt werden:

Die Entsorgung von Sonderabfall ist teuer und schwierig; die getrennte Sammlung lohnt sich daher.

Über den Verbleib des Altöls ist Nachweis zu führen. Das schreibt das Gesetz zur Förderung der Kreislaufwirtschaft und Sicherung der umweltverträglichen Beseitigung von Abfällen ausdrücklich vor.

Ist sichergestellt, dass nur Altöle bekannter Herkunft (z.B. unmittelbar aus dem Motor) gelagert, abgefüllt oder befördert werden, gelten die Vorschriften für Anlagen für brennbare Flüssigkeiten mit einem Flammpunkt > 55 °C und< 370 °C.

Bei diversen Instandsetzungsarbeiten fallen geringe Mengen Ottokraftstoff an - z.B. bei Benzinfilterwechsel, Fördermengenprüfung, Vergaserarbeiten usw. - die gesondert gesammelt und entsorgt werden müssen.

Mehrere schwere Explosionsunfälle von Altölsammelbehältern haben gezeigt, dass der Einfachheit halber und wegen Fehlens geeigneter Sammelbehälter diese "Kleinmengen" mit in die Altölsammelbehälter gefüllt werden. Nur allzu schnell wird dann aus einem Stoff mit einem Flammpunkt von über 55 °C ein extrem entzündbarer Stoff mit einem Flammpunkt von unter 23 °C.

Anlagen zur Lagerung, Abfüllung oder Beförderung von Altölen unbekannter Herkunft müssen nach den Vorschriften für Anlagen für brennbare Flüssigkeiten mit einem Flammpunkt < 55 °C (TRGS 509) errichtet und betrieben werden. Ein offener Lagerbehälter ist z.B. nicht zulässig.

Deshalb grundsätzlich Ottokraftstoffe getrennt sammeln und, wenn sie nicht wiederverwendet werden können, getrennt entsorgen.

5.8 Arbeiten mit Zündgefahren an Fahrzeugen

Die überwiegende Menge der Fahrzeuge wird von Verbrennungsmotoren angetrieben. An diesen Fahrzeugen sind Arbeiten mit Zündgefahren nur dann erlaubt, wenn sichergestellt ist, dass sich

nicht entzünden können.

Die Entzündungsgefahr der Kraftstoffdämpfe oder Gase kann beseitigt werden, z.B. durch:

Falls der Kraftstoffbehälter ausgebaut werden muss, ist der Kraftstoff vorher mit einem Saugheber oder Tankentleerungsgerät aus dem Behälter zu entfernen, wenn nicht für das Entleeren besondere Ablassleitungen mit Absperrventil vorhanden sind.

Wie schon erwähnt, ist das Entleeren des Kraftstoffbehälters durch freies Ablassen nicht zulässig.

Bei Arbeiten mit Zündgefahren an Fahrzeugen mit Flüssiggasbetrieb ist eine weitere Sicherheitsanforderung zu erfüllen:

Die Treibgasflaschen müssen gegen zu große Drucksteigerung durch Wärmeentwicklung geschützt werden. Ebenso sollte nicht vergessen werden, die Hauptabsperrventile zu schließen, damit kein Treibgas austritt.

5.9 Sicherer Ausbau von Kraftstoff-Filtern

Der in der Kraftstoffanlage befindliche Restdruck von bis zu mehreren bar und die bis zu 0,5 l Ottokraftstoff fassenden Filter von Einspritzanlagen ließen bisher einen "trockenen" Ausbau nicht zu. Es kam regelmäßig zum Benetzen der Hände, der Arme und der Kleidung der Beschäftigten in der Werkstatt und damit auch zum direkten Hautkontakt mit dem krebserzeugenden Benzol.

Nach längerer Entwicklungszeit werden auf dem Markt Geräte angeboten, mit denen ein völlig trockener Kraftstoff-Filterwechsel ermöglicht wird.

In §§ 7 und 11 der Gefahrstoffverordnung ist festgelegt, dass Verwendungsverfahren, soweit es zumutbar und nach dem Stand der Technik möglich ist, geändert werden müssen, wenn dadurch das Auftreten eines krebserzeugenden Gefahrstoffs verhindert werden kann. Durch die oben erwähnten Geräte ist der gefahrlose Filterwechsel zum Stand der Technik geworden.

Die Werkzeuganwendung wird als zumutbar angesehen, sodass sich aus der Gefahrstoffverordnung die Verpflichtung ergibt, derartige Werkzeuge zu benutzen. Darüber hinaus regelt die DGUV Regel 109-009 "Fahrzeuginstandhaltung" die Verwendung derartiger Werkzeuge.

5.10 Arbeiten mit Zündgefahren an Behälterfahrzeugen

Arbeiten mit Zündgefahren an Behälterfahrzeugen für den Transport von Flüssigkeiten der Kategorie 1 ( H224; Flüssigkeit und Dampf extrem entzündbar), der Kategorie 2 ( H225; Flüssigkeit und Dampf leicht entzündbar) und der Kategorie 3 ( H226; Flüssigkeit und Dampf entzündbar) dürfen nur unter besonderen Schutzmaßnahmen zur Verhütung von Bränden und Explosionen vorgenommen werden. Hinweis: Entzündbare Flüssigkeiten mit einem Flammpunkt zwischen 55 °C und 75 °C (z.B. Gasöle, Diesel und leichte Heizöle) können im Sinne der CLP-Verordnung EG Nr. 1272/2008 der Kategorie 3 zugeordnet werden.

Wenn die Behälter von Tankwagen nicht mit Wasser, inerten Gasen (z.B. Stickstoff, Kohlendioxid) oder Wasserdampf gefüllt werden können, muss vor der Durchführung der Arbeiten mit Zündgefahren ein Gasfreiheitsattest einer befähigten Person vorliegen.

Betreffen die Arbeiten mit Zündgefahren nicht den Behälter, den Armaturenschrank oder die Leitungen selbst, sind mindestens folgende Maßnahmen zu treffen:

5.11 Umgang mit Akkumulatoren

Beim Laden der Batterien entstehen bei zu hoher Ladespannung und beim Überladen der Batterien größere Mengen Wasserstoff an einem Pol und Sauerstoff am anderen Pol.

Beide Gase bilden das hochexplosive Knallgas. Um das Entstehen explosionsfähiger Gemische zu verhindern, müssen die Ladestationen und Laderäume für Akkumulatoren stets ausreichend belüftet werden.

Die zugeführte Frischluft soll in Bodennähe in den Laderaum eintreten. Die Abluft soll möglichst hoch über der Ladestelle an einer gegenüberliegenden Stelle des Raumes ins Freie entweichen, sodass eine wirksame Querlüftung entsteht.

In einem großen Werkstattraum ist das Aufladen einer einzelnen Starterbatterie für ein Fahrzeug mit Verbrennungsmotor sicherlich nicht gefährlich. Das ist anders, wenn z.B. Batterien für Flurförderzeuge geladen werden müssen. Dann muss der Laderaum besonders wirkungsvoll gelüftet werden.

Planungshilfen zur Belüftung und zum Explosionsschutz werden auf den Internetseiten der BGHM und DGUV angeboten.

Beim

entstehen zündfähige Funken, die das Knallgas entzünden können, wenn nicht entsprechend sichere Geräte verwendet werden.

Sichere Geräte sind solche, die einen Ein-/Ausschalter besitzen, der ein funkenfreies Ansetzen ermöglicht.

Erst nach dem Ansetzen bzw. Anklemmen wird durch Schalterbetätigung der Stromkreis geschlossen.

Bei Batterieladegeräten muss der Schalter in der Minusstellung des Ladestromkreises angeordnet sein.

Vor dem Abklemmen muss der Stromkreis durch den Schalter wieder geöffnet werden. Damit wird auch sichergestellt, dass das Gerät für den nächsten Einsatz betriebsbereit ist.

Viel Werbung wird mit so genannten wartungsfreien Batterien gemacht. Diese Aussage der Batteriehersteller ist nur bedingt richtig: durch einen stark abgesunkenen Säurestand sind die Platten nicht mehr mit Flüssigkeit bedeckt, können korrodieren und der Gasraum wird gleichzeitig vergrößert, sodass das Volumen des zündfähigen Wasserstoff-Sauerstoff-Gemisches vergrößert wird.

Durch das Entladen einer Batterie verringert sich die Säuredichte; das heißt, je tiefer eine Batterie entladen ist, desto dünner wird die Säure. Dadurch wird der Gefrierpunkt heraufgesetzt. Insofern reichen bereits wenige Minusgrade aus, die Elektrolyte einfrieren zu lassen, sodass eine Batterie zum Starten eines Fahrzeugmotors nicht mehr genügend Energie liefern kann.

Häufig wird dann zum Starten mithilfe eines Überbrückungskabels eine "Spenderbatterie" eingesetzt. Unbedingt müssen dabei Zündfunken vermieden werden, um eine Zündung des im Gasraum der Batterie befindlichen Wasserstoffs und damit einen Batterie-Zerknall zu vermeiden.

Folgende Punkte müssen beachtet werden:

Durch starke Gasung bei extremen Einsatzbedingungen (z.B. hohe Stromentnahme, Hitze usw.), einen externen Funken aus dem Werkstattbereich oder einen internen Funken durch Kurzschluss kann es zum Batterie-Zerknall mit hohem Verletzungsrisiko kommen.

Es ist daher wichtig, auch bei so genannten wartungsfreien Batterien mindestens jährlich den Elektrolytstand zu kontrollieren und bei Bedarf destilliertes Wasser nachzufüllen.

Zum Schutz der Augen vor Verätzungen sollte bei jedem Umgang mit Batterien eine Schutzbrille oder besser ein Gesichtsschutzschild getragen werden.

Säuren und Laugen für Akkumulatoren können die Beschäftigten verätzen.

Bei Arbeiten mit Säuren und Laugen müssen daher geeignete persönliche Schutzausrüstungen, wie:

getragen und Vorrichtungen benutzt werden, die das Verspritzen und Verschütten der Säuren und Laugen verhindern, z.B. Säureheber, Ballonkipper. Diese Vorrichtungen sind vom Unternehmer oder von der Unternehmerin bereitzustellen und von den Beschäftigten zu benutzen.

Die Behälter für die Säuren und Laugen müssen bruchsicher oder vor Bruch geschützt und entsprechend der Gefahrstoffverordnung gekennzeichnet sein.

Die Aufbewahrung von Säuren und Laugen in Trinkgefäßen ist eine tödliche Gefahr und verboten.

5.12 Rauchen in Arbeitsräumen

Ein grundsätzliches Rauchverbot in Werkstätten für die Fahrzeuginstandhaltung besteht nicht. Es ist aber schwierig für Raucher, stets einen ausreichenden Abstand zu Bereichen einzuhalten, in denen entzündbare Gase oder Dämpfe vorhanden sind oder sich bilden können.

Das Rauchen ist insbesondere nicht zulässig in Arbeitsbereichen, in denen

Dies trifft z.B. bei Arbeiten am Kraftstoffsystem, bei der Verwendung von Lösemitteln zum Säubern von Bremsen und beim Spritzlackieren zu.

Diese Arbeitsbereiche sind durch Anschlag des Rauchverbots (Verbotszeichen P02 nach DIN EN ISO 7010: 2017-10 und DGUV Information 211-041 "Sicherheits- und Gesundheitsschutzkennzeichnung") zu kennzeichnen. Die Anschläge müssen so angebracht sein, dass Personen auch schon vor Betreten der Arbeitsbereiche auf das Rauchverbot hingewiesen werden.

5.13 Feuerlöscher und andere Löscheinrichtungen

Für die Brandbekämpfung müssen geeignete Feuerlöscher an leicht erreichbarer Stelle bereitgestellt sein. Es wird empfohlen, Pulverlöscher mit ABC-Löschpulver und Füllungen von 12 kg zu verwenden. Die Anzahl der Feuerlöscher richtet sich nach Art und Umfang der Brandgefährdung und der Größe des zu schützenden Bereichs. Siehe Technische Regel für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände".

Laut Beispielsammlung der ASR A2.2 sind Kfz-Werkstätten Bereiche mit Brandgefährdung.

Für die Berechnung der benötigten Feuerlöscher-Anzahl ist entsprechend der technischen Regel für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände" das Löschvermögen maßgeblich. Da das Löschvermögen nicht additionsfähig ist, wurde die Hilfsgröße "Löschmitteleinheit" (LE) eingeführt.

Üblicherweise werden in Kfz-Werkstätten Pulverlöscher mit ABC-Löschpulver, Schaumlöscher und Kohlendioxidlöscher bereitgehalten. Die geeigneten Einsatzzwecke zeigt Abbildung 5-2.

Die erforderliche Anzahl richtet sich nach Brandgefahr, Raumgröße und Feuerlöschergröße. Ein 12-kg-ABC- Löscher hat die Größe IV und entspricht 12 LE, ein 6-kgABC-Löscher hat die Größe III und entspricht 6 LE. Unter Zuhilfenahme der Abbildung 5-3 lässt sich die erforderliche Anzahl leicht errechnen.

Abb. 5-2 Eignung von Feuerlöschern für den jeweiligen Einsatzzweck (DIN EN 2:2005-01) + = geeignet, - = nicht geeignet

| Arten von Feuerlöschern | Brandklassen DIN EN 2:2005-01 | |||

| A | B | C | D | |

| zu löschende Stoffe | ||||

| Feste, glutbildende Stoffe |

Flüssige oder flüssig werdende Stoffe | Gasförmige Stoffe, auch unter Druck | Brennbare Metalle (Einsatz nur mit Pulverbrause) |

|

| Pulverlöscher mit ABC-Löschpulver | + | + | + | - |

| Kohlendioxidlöscher | - | + | - | - |

| Schaumlöscher | + | + | - | - |

Abb. 5-3 Löschmitteleinheiten in Abhängigkeit von der Grundfläche der Arbeitsstätte, Technische Regel für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände".

| Grundfläche bis m2 | Löschmitteleinheiten | |

| mittlere Brandgefährdung | große Brandgefährdung | |

| 50 | 12 | 18 |

| 100 | 18 | 27 |

| 200 | 24 | 36 |

| 300 | 30 | 45 |

| 400 | 36 | 54 |

| 500 | 42 | 63 |

| 600 | 48 | 72 |

| 700 | 54 | 81 |

| 800 | 60 | 90 |

| 900 | 66 | 99 |

| 1000 | 72 | 108 |

| je weitere 250 | 12 | 18 |

Um sicherzugehen, dass die Feuerlöscher auch funktionsfähig sind, müssen sie mindestens alle zwei Jahre geprüft werden. Der Prüfungsvermerk ist am Feuerlöscher selbst anzubringen.

Die leichte Zugänglichkeit zu Feuerlöschern muss immer erhalten bleiben.

Eine ausreichende Anzahl von Personen muss mit der Handhabung der Feuerlöscheinrichtung vertraut gemacht werden. Für den Brandfall ist ein Alarmplan aufzustellen.

Zum Ablöschen brennender Kleidung müssen

bereitgehalten und benutzt werden.

Durch den Austritt von Ottokraftstoff bei Arbeiten am Kraftstoffsystem ist die Gefahr einer Zündung und damit eines Brands besonders groß. Deshalb ist in unmittelbarer Nähe derartiger Arbeitsplätze geeignetes Löschmaterial bereitzuhalten.

| Achtung Beim Ablöschen brennender Kleidung mit einem Pulverlöscher darf der Pulverstrahl nicht auf das Gesicht der brennenden Person gerichtet sein (hohe Auftreffenergie und damit verbundene Verletzungsgefahr). |

6 Arbeiten an Tankwagen ohne Zündquellen

Wie bei anderen Fahrzeugen müssen auch an Behälterfahrzeugen (Tankwagen) Instandhaltungsarbeiten durchgeführt werden, bei denen keine Zündquellen vorhanden sind.

In den Werkstätten werden jedoch nicht ex-geschützte elektrische Handwerkszeuge und funkenreißende Werkzeuge verwendet. Deshalb besteht immer die Gefahr, dass bei Arbeiten an Tankwagen doch ein entzündbares Dampf-Luftgemisch gezündet wird.

Dies kann man mit folgenden Maßnahmen verhindern:

7 Arbeiten an Fahrzeugen mit Autogasanlagen

Derzeit wird für den Antrieb von Kraftfahrzeugen der Einsatz von Erdgas (Compressed Natural Gas - CNG) als umweltverträglichster fossiler Energieträger verfolgt.

Aufgrund dessen und des reduzierten Mineralölsteuersatzes für Erd- und Flüssiggas (Liquid Petroleum Gas - LPG; umgangssprachlich auch Autogas genannt) ist der Anteil der mit Gas betriebenen Kraftfahrzeuge ständig gewachsen.

Anlagen für Fahrzeuge, die mit Erd-, Flüssiggas oder Wasserstoff betrieben werden, fallen unter den Oberbegriff Autogasanlagen.

Die Thematik "Wasserstoff" wird in der DGUV Information 209-072 "Wasserstoffsicherheit in Werkstätten" hinsichtlich der Anforderungen an die Werkstatt, der Maßnahmen für sicheres Arbeiten und des Explosionsschutzes ausführlich erläutert.

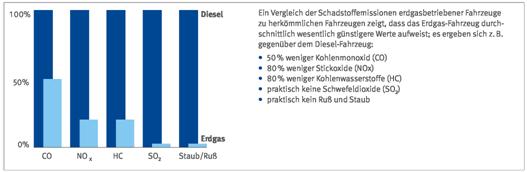

Im Vergleich zu herkömmlichen Benzin- und Dieselmotoren zeichnen sich mit Erdgas betriebene Motoren durch geringe Schadstoffemissionen aus (Abbildung 7-1).

In vielen Verkehrsbetrieben hat sich der Einsatz erdgasbetriebener Busse bewährt. Von Pkw-Herstellern werden inzwischen Fahrzeuge angeboten, die serienmäßig mit einem mono- oder bivalenten Antrieb ausgerüstet sind. Bivalent bedeutet, dass wahlweise mit Gas oder Ottokraftstoff gefahren werden kann.

Die ab Herstellerwerk oder nachträglich mit einer Gasanlage ausgerüsteten Fahrzeuge müssen trotz bewährter Gastechnik regelmäßig in einer zur Durchführung von Gassystemeinbauprüfungen (GSP) oder von Gasanlagenprüfungen (GAP) anerkannten Werkstatt (Sachkunde-Schulungen) gewartet und instandgesetzt werden.

Unter Berücksichtigung der Herstellervorgaben ist für den Umgang mit gasbetriebenen Fahrzeugen eine Betriebsanweisung zu erstellen; die Versicherten sind regelmäßig, mindestens einmal jährlich, arbeitsplatzbezogen zu unterweisen. Eine Hilfestellung dazu kann das Plakat "Arbeiten an Flüssiggas (LPG)-Fahrzeugen (Pkw)" des Zentralverbandes des Deutschen Kraftfahrzeuggewerbes (ZDK) geben.

Bereits bei der Auftragsannahme beginnt die Verantwortung für den sicheren Umgang mit dem Kraftfahrzeug. Durch eine gezielte Kundenbefragung erhält der durchführende Betrieb hilfreiche Informationen über den Zustand und eventuelle Mängel der Gasanlage.

Vor Einfahrt in die Werkstatt ist generell die Dichtigkeit der Gasanlage sicherzustellen. Diese Prüfung kann mit einem Lecksuchgerät und/oder Lecksuchspray durchgeführt werden. Bei Undichtigkeiten an direkt am Tank befestigten Armaturen muss das Fahrzeug im Freien belassen werden. Im Umkreis von 10 m dürfen sich keine Vertiefungen (Gase schwerer als Luft, LPG) und Zündquellen befinden.

Abb. 7-1 Prozentuale Reduzierung von Schadstoffen bei Erdgas gegenüber Diesel

Abb. 7-2 Filterwehsel LPG

Werden keine Arbeiten mit kontrollierter Gasfreisetzung (z.B. Tausch der Gasfilter, Abbildung 7-2) durchgeführt und ist die Gasanlage technisch dicht, sind die üblichen Standardgefährdungen, wie an einem Fahrzeug ohne Gasanlage, zu berücksichtigen.

Grundsätzlich besitzen beide Gasarten beim Einatmen eine narkotisierende Wirkung. Das Einatmen hoher Konzentrationen kann zum Ersticken führen.

Der Kontakt von Flüssiggas mit der Haut und den Augen kann zu Erfrierungen führen. Muss die Gasanlage geöffnet werden, wobei kontrolliert Gas freigesetzt wird, ist das Tragen von Schutzhandschuhen und einer Korbschutzbrille notwendig.

Oft werden Brandgefahr und Bildung explosionsfähiger Atmosphären unterschätzt.

Wenn bei Arbeiten an der Gasanlage nicht mit Sicherheit auszuschließen ist, dass Gas austritt, müssen an diese Arbeitsbereiche spezielle Anforderungen gestellt werden.

Bei der Instandhaltung mit kontrolliertem Gasaustritt ist am Arbeitsplatz mindestens ein dreifacher Luftaustausch in der Stunde (Luftwechselrate> 3/h) zu gewährleisten. Dadurch werden die Gaskonzentrationen in der Luft unterhalb ihrer Zündfähigkeit gehalten.

Aber auch unter diesen Bedingungen kann sich eine explosionsfähige Atmosphäre in Umhüllungen am Fahrzeug, z.B. im Motorraum, bilden. Aufgrund dessen müssen im Bereich des Gasarbeitsplatzes wirksame Zündquellen vermieden werden. Dazu zählen offenes Feuer, elektrische Funken, elektrostatische Entladungen und heiße Oberflächen.

Selbstverständlich besteht hier ein generelles Rauchverbot.

Außerdem müssen geeignete, leicht zugängliche Feuerlöscheinrichtungen bereitgestellt werden.

Zusätzlich sind je nach Gasart weitere Bedingungen zu erfüllen.

Da Erdgas leichter als Luft ist, muss der Luftaustausch über Entlüftungsflächen im Dachbereich erfolgen. Dabei muss unbedingt auf Zuluft in Bodennähe geachtet werden. Der Gasarbeitsplatz und der Abstellplatz für Flüssiggasfahrzeuge muss über Erdgleiche liegen. Da Flüssiggas schwerer ist als Luft, fließt es über den Boden zur tiefsten Stelle. Deshalb dürfen sich im Umkreis von 3 m um das Tankentnahmeventil als Mittelpunkt keine Vertiefungen oder Bodenöffnungen, in die das Gas fließen kann, befinden. Angrenzende Büroräume mit tiefer liegendem Bodenniveau zählen dazu. Des Weiteren dürfen Gasanlagen nicht über unbelüfteten Arbeitsgruben oder Unterfluran lagen geöffnet werden.

Äußerst problematisch sind Fehler an der Gasanlage, die als unwahrscheinlich eingestuft und deshalb nicht beachtet werden, sodass Gas in unkontrollierten Mengen austreten kann. So z.B. bei einem nicht ordnungsgemäß schließenden Tankentnahmeventil.

Tankventile dürfen deshalb nur bei vollständig entleertem Tank (Flüssig- und Gasphase bei LPG) gewechselt werden. Auch wenn der Begriff "Gasarbeitsplatz" eine generelle Sicherheit suggeriert, darf der Gastank (CNG und LPG) keinesfalls in Räumen geleert werden! Die vorgesehene Luftwechselrate von 3/h ist nicht in der Lage, die so schnell freigesetzten Gasmengen ausreichend zu verdünnen.

Aus einem Liter Flüssiggas entsteht z.B. eine explosionsfähige Atmosphäre von bis zu 17 m3. Daraus bildet sich nach dessen Zündung innerhalb kürzester Zeit eine Explosionswolke (Abgase) von ca. 140 m3 (Abbildung 7-3). Daher müssen beim Öffnen der Zuleitung an Lastkraftwagen die frei werdenden Gasmengen vorab ermittelt werden, eventuell ist das Öffnen im Freien durchzuführen.

Für eine umfassende Betrachtung müssen nicht nur die Gefährdungen aufgrund direkter Arbeiten an der Gasanlage berücksichtigt werden. Als Beispiel werden hier die Karosseriearbeiten genannt. Die Arbeiten müssen oft in unmittelbarer Nähe der Gasanlage durchgeführt werden. Es sind alle Vorgänge zu berücksichtigen, bei denen die Gasanlage unbeabsichtigt geöffnet wird und Gas unkontrolliert austreten könnte. Dazu gehören insbesondere Trenn-, Schleif- und Schweißarbeiten. Lässt das Schadensausmaß an der Karosserie die Notwendigkeit solcher Arbeiten erkennen, muss die Gasanlage vorab entleert werden.

Auch Lackierarbeiten müssen berücksichtigt werden. Sollte beim Trocknen (z.B. in einer kombinierten Spritz- und Trocknungskabine) eine höhere Temperatur als 60 °C erforderlich sein, ist der Gastank auszubauen. Ist der Tank im Neuzustand, also noch nie gefüllt worden, kann er natürlich im Fahrzeug verbleiben.

Als Hilfestellung für die sichere Gasbehälterentleerung können die Inhalte des Praxisratgebers "Tankentleerung bei Flüssiggas-Fahrzeugen" herangezogen werden. Zu beziehen ist der Ratgeber beim Zentralverband Deutsches Kraftfahrzeuggewerbe oder als Download auf der Internetseite der BGHM.

http://www.bghm.de/fileadmin/user_upload/Arbeitsschuetzer/Fachinformationen/Fahrzeuginstandhaltung/ Praxisratgeber_Tankentleerung.pdf

Abb. 7-3 LPG, Gasvolumina vor und nach einer Explosion

8 Arbeiten an Hochvoltsystemen

In Zeiten der Diskussion um die globale Erwärmung werden immer höhere Ziele hinsichtlich der Reduzierung von Emissionen gesetzt.

So wird für den Antrieb von Kraftfahrzeugen vermehrt ein Elektromotor eingesetzt.

Schon heute besteht eine Vielzahl unterschiedlicher Antriebssysteme, bei denen der Elektromotor entweder als alleiniger Antrieb oder als Unterstützung eines Verbrennungsmotors bei der Beschleunigung zum Einsatz kommt. Derzeit wird vorausgesagt, dass der Anteil dieser Kraftfahrzeuge ständig wachsen wird.

Trotz bewährter Technik sind auch Fahrzeuge mit Hochvoltsystemen regelmäßig zu warten und instand zu setzen.

Bei unsachgemäßen Arbeiten kann es dabei zu Körperdurchströmungen, Störlichtbogenbildung oder der Kombination aus beiden kommen. Die Folgen können, abhängig von der Einwirkdauer, schwere äußere und innere Verletzungen oder der Tod sein.

Eine elektrische Gefährdung für den Menschen liegt vor, wenn die Spannung zwischen den aktiven Teilen größer als 25 V Wechselspannung (alternating current, AC) oder 60 V Gleichspannung (direct current, DC) ist und der Kurzschlussstrom an der Arbeitsstelle den Wert von 3 ma AC oder 12 ma DC übersteigt oder die Energie mehr als 350 mJ beträgt.

Hochvoltsysteme in Kraftfahrzeugen beinhalten Komponenten, die oberhalb von 60 V Gleichspannung oder 25 V Wechselspannung betrieben werden. Aktuelle Hybrid-Fahrzeuge arbeiten mit Gleichspannungen von bis zu 650 V und Strömen von 125 A.

Im Allgemeinen beinhaltet das Antriebssystem eines Hybrid-Fahrzeugs die folgenden HV-Komponenten:

Abb. 8-1 Orange gekennzeichnete HV-Kabel

Bei Fahrzeugen mit Klimatisierung wird das Klimasystem durch einen elektrisch angetriebenen Kompressor ergänzt.

Aber auch in konventionellen Fahrzeugen sind HV-Komponenten, wie

verbaut.

Bei der Kennzeichnung von Hochvoltkomponenten haben sich die Automobilhersteller auf orangefarbene Kabel und Aufkleber mit dem Hinweis auf Hochvolt geeinigt. Auf den HV-Batterien sind als Hinweis die höheren Voltzahlen angegeben.

Beschäftigte, die Arbeiten an HV-Systemen durchführen sollen, benötigen eine zusätzliche Qualifikation. Dabei werden sie zu Fachkundigen für Arbeiten an HV-eigensicheren Systemen in Kraftfahrzeugen qualifiziert.

Fachliche Anforderungen an Personen, die elektrotechnische Arbeiten ausführen, werden in verschiedenen Vorschriften und VDE-Bestimmungen festgelegt, besonders in der:

Abb. 8-2 Beispiel einer Kennzeichnung von HV-Komponenten

Ein HV-eigensicheres Fahrzeug gewährleistet durch technische Maßnahmen am Fahrzeug einen vollständigen Berührungs- und Lichtbogenschutz für die Mitarbeiter gegenüber dem HV-System.

Um eine klare Zuordnung der Qualifikationsmaßnahmen zu ermöglichen, wird zwischen den Arbeiten "Vor Start of Production" und "Nach Start of Production" unterschieden."Start of Production" (SoP) ist der Beginn der Serienproduktion von Fahrzeugen, die Montage erfolgt nach standardisierten Arbeitsverfahren.

Zu den Arbeiten vor SoP gehören die Projektierungs- und Entwicklungsprozesse, Prototyp- und Vorserienfertigung und Bandmontage.

Abb. 8-3 Übersicht Arbeitsfelder HV-Systeme

Zum Geltungsbereich der Fahrzeuginstandhaltung gehören Servicearbeiten an Serienfahrzeugen mit HV-eigensicheren Systemen. Dazu gehören Arbeiten wie das Bedienen von Fahrzeugen (Hybride), die Durchführung nicht elektrischer und elektrischer Arbeiten am HV-System.

Entsprechend den verschiedenen Arbeitsfeldern sind die Beschäftigten zu qualifizieren.

Zudem hängt der Umfang der Qualifizierung entscheidend von der Vorbildung und den praktischen Erfahrungen des Mitarbeiters oder der Mitarbeiterin ab. So ist die Qualifizierung "Vor Start of Production" in Qualifizierungsstufen unterteilt.

Über die durchgeführten theoretischen und praktischen Qualifizierungen ist ein Nachweis der erworbenen Fähigkeiten und Kenntnisse erforderlich.

Allgemeine Instandhaltungsarbeiten an diesen Fahrzeugen (z.B. Arbeiten an der Abgasanlage, Ölwechsel, Reifenwechsel) können vorgenommen werden, solange die Sicherheitssysteme des HV-Systems in Ordnung sind (z.B. keine Beschädigungen an den HV-Komponenten). Die beschäftigten Personen müssen vor Aufnahme der Arbeiten unterwiesen werden, um die elektrischen Gefährdungen des HV-Systems kennenzulernen.

Sie müssen mit den Kennzeichnungen der HV-Komponenten vertraut gemacht und in die sichere Bedienung des Fahrzeuges eingewiesen werden. Das Arbeiten an den HV-Komponenten ist für sie verboten.

Ausführliche Informationen sind der DGUV Information 200-005 "Qualifizierung für Arbeiten an Fahr zeugen mit Hochvoltsystemen" zu entnehmen.

9 Fahrzeugklimaanlagen

Die Anzahl der Kraftfahrzeuge mit einer Klimaanlage hat in den vergangenen Jahren kontinuierlich zugenommen. Klimaanlagen sorgen bei den Personen im Fahrzeug für eine geringere Belastung bei sommerlichen Außentemperaturen und verhindern das Beschlagen der Scheiben durch Trocknung der Luft im Fahrgastraum. Eigenschaften, die das Autofahren sicherer machen.

Zur Aufrechterhaltung einer einwandfreien Klimatisierung fallen an der Klimaanlage Wartungs- und Reparaturarbeiten an.

Die wichtigsten Arbeiten sind:

Dabei sind grundsätzlich die Vorgaben des Fahrzeugherstellers oder des -importeurs und die Hinweise der Betriebsanleitung des Klimaanlagen-Servicegeräts zu berücksichtigen.

In der Klimaanlage befindet sich ein Gemisch aus Kältemittel und Kompressoröl. Das heute in Kfz-Klimaanlagen eingesetzte Kältemittel R134a hat mit einem Global Warming Potential (GWP) von 1.430 ein hohes Treibhauspotenzial. In der EG-Richtlinie 2006/40/EG wurde beschlossen, künftig nur noch Kältemittel mit einem GWP kleiner 150 einzusetzen. Zur Erfüllung dieser Anforderung wurde ein neues, umweltfreundliches Kältemittel entwickelt, das einen GWP von 4 besitzt. Dieses Kälte mittel, R1234yf genannt, wird seit 2011 eingesetzt.

Die neue EG-Richtlinie bezieht sich auf Kraftfahrzeuge der Klasse M1 (Fahrzeug zur Personenbeförderung mit max. 8 Sitzplätzen plus Fahrersitz) und der Klasse N1 (Nutzfahrzeug mit einem zulässigen Gesamtgewicht bis 3,5 t). Betroffen sind alle ab dem 01.01.2011 neu Typzugelassenen Kraftfahrzeuge, die innerhalb der Europäischen Union betrieben werden. Alle anderen Fahrzeuge dürfen bis zum 31.12.2016 mit dem bisherigen Kältemittel R134a befüllt werden.

Bei normalem Atmosphärendruck und Umgebungstemperaturen verdampft flüssiges Kältemittel (R134a/ R1234yf) so schnell, dass es bei Kontakt mit der Haut oder den Augen zu Erfrierungen kommen kann (Erblindungsgefahr). Es sind die entsprechenden persönlichen Schutzausrüstungen zu tragen.

Der Trockner (Reiniger/Filter der Klimaanlage) im Kältemittelkreislauf reichert sich mit Feuchtigkeit an und ist nach Vorgaben des Fahrzeugherstellers/-importeurs zu ersetzen. Beim Tausch der Trocknerpatrone bestand in Einzelfällen, trotz vorangegangener Evakuierung der Anlage, ein hoher Druck im Trocknergehäuse. Dieser entspannte sich dann beim Öffnen schlagartig und die Trocknerpatrone wurde herausgeschleudert.

Deshalb ist beim Öffnen des Trocknergehäuses anstelle einer Schutzbrille ein Gesichtsschutz (Schutzschild) zu tragen. Dabei nicht direkt über die Öffnung des Trocknergehäuses beugen. Bei Anlagen, deren Gehäusedeckel mit einem Sicherungsring gehalten wird, ist besondere Vorsicht geboten.

Auch ist darauf zu achten, dass die Serviceventile geöffnet sind und dadurch das Servicegerät mit dem Kreislauf verbunden ist. Wurde das Servicegerät an einem weiteren Fahrzeug angeschlossen, ist der Evakuierungsvorgang erneut zu starten (Betriebsanleitung beachten). Sonst könnte noch der Wert vom vorherigen Fahrzeug in der Druckanzeige stehen und einen drucklosen Zustand suggerieren.

Zudem können die in der Anlage verbleibenden Restmengen, bei entsprechender Außentemperatur, wieder Druck aufbauen (Restrecyclingzeit beachten).

Diese möglichen Fehlerquellen sind besonders nach längerer Unterbrechung der Arbeit zu überprüfen.

Das Einatmen des Kältemittels R134a kann zu starker Kurzatmigkeit, Narkose und Herzrhythmusstörungen führen. Einatmen hoher Dampfkonzentrationen des Kältemittels R1234yf kann Kopfschmerzen, Schwindel, Schläfrigkeit und Übelkeit hervorrufen und sogar zu Bewusstlosigkeit führen.

Besonders folgende Maßnahmen gewährleisten einen sicheren Umgang mit R1234yf:

R134a sowie R1234yf sind in Kfz-Klimaanlagen verflüssigbare Gase. Die Dämpfe sind schwerer als Luft und sinken unter Atmosphärenbedingungen nach unten. Sie können durch Verdrängung des Luftsauerstoffs zu Erstickungen führen. Die thermodynamischen Eigenschaften von R134a und R1234yf sind ähnlich. Bei beiden Stoffen handelt es sich um Fluorkohlenwasserstoffe (FKW).

Zur Vermeidung einer zündfähigen Atmosphäre ist stets auf eine ausreichende Belüftung zu achten. An Arbeitsplätzen, an denen das Kältemittel gehandhabt wird, sind sowohl offenes Feuer und Licht als auch Zündquellen, z.B. der Lichtbogen beim Schweißen, nicht zulässig und demzufolge fernzuhalten.

Die Lagerung wird in der technischen Regel für Gefahrstoffe TRGS 510 "Lagerung von Gefahrstoffen in ortsbeweglichen Behältern" beschrieben.

Für den Klimaservice an Kraftfahrzeugen mit R134a oder R1234yf sind spezielle Klimaservicegeräte einzusetzen. Die Geräte müssen verwechslungssicher gekennzeichnet sein. Die fahrzeugseitigen Befüllventile einer R1234yf-Klimaanlage unterscheiden sich geometrisch von denen einer R134a-Anlage. Daher besitzt ein R1234yf-Klimaservicegerät andere Servicekupplungen als das R134a-Gerät.

An das R1234yf-Klimaservicegerät werden aufgrund der brennbaren Eigenschaften von R1234yf besondere Anforderungen hinsichtlich der technischen Konzeption und Ausführung gestellt. Es wird empfohlen, R1234yf-Geräte mit GS-Prüfzeichen sowie dem eindeutigen Hinweis einer technischen Prüforganisation hinsichtlich der Eignung für R1234yf zu verwenden. Die Geräte müssen so konstruiert sein, dass aus dem Betrieb des Geräts keine explosionsgefährdeten Bereiche gemäß § 2 Abs. 10 BetrSichV resultieren. Das muss eindeutig aus der Betriebsdokumentation des Geräts hervorgehen.

Eine Vermischung der Kältemittel ist gesetzlich nicht zulässig. Zudem sind die Komponenten der R1234yf- Klimaanlage speziell für dieses neue Kältemittel entwickelt und freigegeben. Sollte es im Werkstattalltag dennoch einmal zu einer Vermischung von R1234yf und R134a kommen, muss das entstandene Kältemittelgemisch fachgerecht aus der Kfz-Klimaanlage entnommen und entsorgt werden. Die Entsorgung ist durch den Gaslieferanten oder eine geeignete Entsorgungseinrichtung vornehmen zu lassen.

Arbeiten an Klimaanlagen sind nur von sachkundigem Fachpersonal durchzuführen. Werkstattpersonal, das Tätigkeiten im Zusammenhang mit Klimaanlagen in Kraftfahrzeugen ausübt, benötigt eine Ausbildungsbescheinigung in Form eines Sachkundenachweises gemäß Verordnung (EG) Nr. 307/2008 der Kommission vom 2. April 2008. Für Arbeiten mit dem Kältemittel R1234yf ist kein zusätzlicher Sachkundenachweis erforderlich.

Wesentlicher Bestandteil zur Gewährleistung des Arbeitsschutzes sowohl beim Umgang mit R134a als auch mit R1234yf ist zum einen das Tragen geeigneter persönlicher Schutzausrüstungen gemäß Gefährdungsbeurteilung, wie beispielsweise langärmlige Arbeitskleidung, Lederhandschuhe und Korbschutzbrille (Gesichtsschutz beim Öffnen des Trocknergehäuses), zum anderen eine technisch dichte Verbindung zwischen der Klimaanlage und dem Servicegerät.

10 Sichern von Fahrzeugen und Fahrzeugteilen gegen Bewegen

Unbeabsichtigte Bewegungen von Fahrzeugen können durch Betätigen der Feststellbremse verhindert werden.

Das reicht so lange aus, wie nicht das Bremssystem selbst instandgesetzt werden muss oder die gebremsten Räder gehoben werden. Dann müssen Unterlegkeile verwendet werden.

Nicht nur die unbeabsichtigten Bewegungen des Fahrzeugs selbst sind zu verhindern, sondern auch die unbeabsichtigten Bewegungen von Fahrzeugteilen und Anbaugeräten, z.B. von angehobenen Ladeschaufeln, gekippten Führerhäusern, Pritschen.

Diese Teile müssen in angehobener Stellung formschlüssig gegen unbeabsichtigte Bewegungen gesichert werden.

Unter ungesicherten beweglichen Fahrzeugteilen, die sich in geöffneter oder angehobener Stellung befinden, ist der Aufenthalt nicht zulässig (§ 38 Abs. 4 DGUV Vorschrift 70 und 71 "Fahrzeuge").

Bei Fahrzeugen mit Luftfedersystem kann sich der gesamte Fahrzeugaufbau, bei hydraulischen Antrieben können sich alle Hochhalteeinrichtungen für z.B. Pritschen, Baggerschaufeln, Lastaufnahmeeinrichtungen an Gabelstaplern, durch plötzliches Entweichen der Energie gefährlich absenken. Vermeintlich sichere Abstände zwischen Aufbauteilen, die mit dem Körper für Instandhaltungsarbeiten genutzt werden, erweisen sich dann als eine gefährliche und gegebenenfalls tödliche Falle. Abbildung 10-1 zeigt beispielhaft Abstandsänderungen durch Absinken angehobener Omnibusse.

So haben sich in den letzten Jahren schwerste Unfälle ereignet, von denen einige tödlich verliefen.

Unbeabsichtigte Bewegungen von Fahrzeugen können auch dann auftreten, wenn z.B. Fahrzeuge abgeschleppt werden. Darum dürfen nur sicher miteinander verbundene Fahrzeuge bewegt werden.

Sie sind dann sicher verbunden, wenn die Verbindung durch eine Kupplung oder Zuggabel hergestellt ist, oder wenn sie mit Seilen, Ketten, Abschleppstangen gezogen werden und das abgeschleppte Fahrzeug bremsfähig ist.

Beim Ziehen ungebremster Fahrzeuge müssen Schleppstangen verwendet werden.

Sicheres Arbeiten unter Fahrzeugen ist nur möglich, wenn sie gegen Absinken, Abgleiten oder Abkippen gesichert sind. Unterstellböcke gelten als geeignete Absicherung, wenn sie ausreichend dimensioniert sind.

Die zulässige Tragfähigkeit muss auf den Unterstellböcken angegeben sein; besteht Unklarheit darüber, dürfen sie nicht verwendet werden. Der Wagenheber ist kein Ersatz dafür und darf nur beim Radwechsel verwendet werden.

Abb. 10-1 Beispiel für mögliche Abstandsänderungen durch das Druckluftsystem bei Omnibussen

| Gefahrenbereiche | Fahrzeug angehoben (mm) |

Fahrzeug abgesenkt (mm) |

Abstands- änderung (mm) |

| Gummibalgfeder | 155 | 0 | 155 |

| Schmutzabweisblech | 360 | 170 | 190 |

| Bodenblech | 390 | 200 | 190 |

| Radkasten | 260 | 70 | 190 |

| Spurkasten/ Querlenker | 100 | 30 | 70 |

| Stoßdämpferaufnahme/ Querlenker | 30 | 12 | 18 |

Wird das Fahrzeug nur einseitig aufgebockt, muss es mit Unterlegkeilen vor den Rädern gegen Wegrollen gesichert werden. Es besteht Lebensgefahr, wenn diese Sicherheitsvorkehrungen nicht benutzt werden.

11 Hebebühnen und Arbeiten an angehobenen Fahrzeugen

Bei Arbeiten mit Hebebühnen für die Fahrzeuginstandhaltung arbeiten die Beschäftigten häufig an der Unterseite des angehobenen Fahrzeugs.

Das wichtigste Schutzziel bei diesen Arbeiten ist, ein unbeabsichtigtes Absinken oder Abstürzen der Last zu vermeiden. Um dieses Schutzziel sicherzustellen, müssen alle Hebebühnen in der Fahrzeuginstandhaltung entsprechend der ermittelten Fristen (BetrSichV) durch eine befähigte Person geprüft werden.

Der Prüfbefund muss im Prüfbuch festgehalten werden.

Beim Betrieb von Hebebühnen gelten für die Bedienperson folgende Voraussetzungen:

Wenn wegen des großen Gefährdungspotentials so hohe Anforderungen an die Bedienperson von Hebebühnen gestellt werden, muss auch verhindert werden, dass Hebebühnen von Unbefugten betätigt werden können.

Muss an angehobenen Fahrzeugen gearbeitet werden, sind Maßnahmen gegen den Absturz von Personen zu treffen, wenn die mögliche Absturzhöhe mehr als 1 m beträgt.

Die Sicherung kann durch Schließen von Fahrzeugtüren erfolgen oder auch durch Absperren der Öffnungen.

Bei Fahrzeug-Hebebühnen mit Gelenkarmen können ungesicherte Gelenkarme unbeabsichtigt wegschwenken und dadurch ein Abstürzen des angehobenen Fahrzeugs verursachen. Ungesicherte Gelenkarme von Fahrzeug- Hebebühnen müssen deshalb mit Gelenkarmsicherungen nachgerüstet werden.

Bei Mehrfachgelenkarmen muss jedes Gelenk gesichert sein.

Bei den arbeitsbedingten Gesundheitsgefahren in der Fahrzeuginstandhaltung stehen an vorderster Stelle körperliche Zwangshaltungen. Arbeiten an der Unterseite von Fahrzeugen erfordern immer Überkopfarbeiten, die durch

Zwangshaltungen das Muskel- und Skelettsystem übermäßig beanspruchen.

Kipp-Hebebühnen, die hier Abhilfe schaffen könnten, haben sich wegen des höheren Preises nicht durchgesetzt, obwohl sie insbesondere bezüglich der Körperhaltungen einen großen Vorteil gegenüber herkömmlichen Bühnen bieten.

Darüber hinaus kann bei einer gekippten Bühne zum Teil gleichzeitig im Motorenbereich und an der Unterseite gearbeitet werden, sodass sich auch unter Beachtung der durch Zwangshaltungen zu erwartenden Arbeitsunfähigkeitszeiten die Mehrkosten schnell amortisieren.

Angehobene Fahrzeuge dürfen nur bestiegen werden, wenn sichergestellt ist, dass die Fahrzeuge dadurch nicht kippen oder abgleiten können. Eine Anlegeleiter an einem Fahrzeug erfüllt diese Anforderungen im Allgemeinen nicht.

Besonders beim Überstieg in das angehobene Fahrzeug besteht die Gefahr des Abgleitens oder Umkippens des Fahrzeugs.

Der Überstieg sollte daher von standsicheren Podesten oder von verfahrbaren Treppen aus erfolgen. Podeste oder verfahrbare Treppen vor den offenstehenden Türen gelten gleichzeitig auch als Absturzsicherung.

12 Sichere Montage von Rädern und Reifen

Gummibereifte Räder erhöhen den Komfort beim Transport von Menschen und Gütern und gehören zum ganz normalen Alltag. Leicht wird übersehen, dass es sich um Druckbehälter (nicht im Sinne der Druckbehälterverordnung) handelt, die aufgrund von zum Teil sehr hohen Drücken und großen Volumen erhebliche Gefahren in sich bergen, wie sich regelmäßig ereignende schwere und tödliche Unfälle belegen.

Während es für "übliche Druckbehälter" vielfältige Regeln über den Umgang, Prüfungen usw. gibt, finden sich für Luftreifen lediglich Instandhaltungsregeln in der DGUV Regel 109-009 "Fahrzeuginstandhaltung". Darüber hinaus gibt es Montageempfehlungen der Reifen herstellenden Industrie und des Bundesverbands Reifenhandel und Vulkaniseurhandwerk e.V.

Während beim Nachfüllen eines am Fahrzeug montierten Rads lediglich auf den Regeldruck befüllt wird, sind besonders bei der Schlauchlos-Reifenmontage höhere Drücke erforderlich, damit sich der Reifen an Felgenhorn und Felgenschulter "setzen" und eine zuverlässige Dichtheit erreichen kann.

Folgende Maximaldrücke sollen dabei nicht überschritten werden:

Das Unfallgeschehen zeigt, dass sich beim erstmaligen Aufpumpen die meisten Unfälle ereignen; verursacht z.B. durch unsachgemäße Montage von Felgenteilen bei geteilten Felgen, korrodierte oder beschädigte Felgen, schadhafte Reifen usw. Deshalb wird in der DGUV Regel 109-009 "Fahrzeuginstandhaltung" die Benutzung von Schutzeinrichtungen gefordert, soweit eine Gefahr durch das fortfliegende Rad und Teilen davon besteht.

Gefahren durch das fortfliegende Rad oder Teilen davon sind nicht anzunehmen, wenn:

Die Spanneinrichtungen an Reifenmontiermaschinen sind in der Regel so gestaltet, dass die Felge sowohl kraftschlüssig als auch formschlüssig gespannt werden kann. Eine kraftschlüssige Einspannung kann bei einem Platzen des Reifens an der Unterseite ein gefährliches Fortschleudern des Rads durch den plötzlichen Druckaufbau zwischen Rad und Aufspannplatte nicht verhindern.

Deshalb dürfen Reifen auf diesen Maschinen nur befüllt werden, wenn sie entweder formschlüssig eingespannt sind oder eine zusätzliche Halteeinrichtung dafür sorgt, dass das Rad nicht fortfliegen kann. Sehr zu empfehlen ist die Verwendung von gesonderten Befülleinrichtungen, die, wenn sie in das Montagesystem integriert und mit einer automatischen Funktion versehen sind, neben sicherheitstechnischen auch wirtschaftliche Vorteile durch Zeitersparnis bringen.

Ein bisher wenig beachtetes Problem sind die ergonomischen Bedingungen, besonders bei der Pkw-Reifenmontage. Zur Konkretisierung der §§ 3 bis 17 des Arbeitsschutzgesetzes hat die Bundesregierung unter anderem eine Verordnung über das manuelle Handhaben von Lasten ( Lastenhandhabungsverordnung) erlassen. Danach müssen Unternehmer und Unternehmerinnen unter Zugrundelegung des Anhangs dieser Verordnung auch geeignete Arbeitsmittel, insbesondere mechanische Ausrüstungen, einsetzen, um manuelle Handhabung von Lasten, die für die Beschäftigten eine Gefährdung für Sicherheit und Gesundheit, insbesondere der Lendenwirbelsäule, mit sich bringen, zu vermeiden.

Nach der Leitmerkmalmethode der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) wird unter Zugrundelegung einer Montage von 10 bis 40 Pkw Rädern pro Person pro Tag ein Risikobereich erreicht, der ergonomische Gestaltungsmaßnahmen verlangt.

Eine solche Maßnahme könnte z.B. die Verwendung einer Radhebevorrichtung sein.

Bei der Handhabung großer und schwerer Räder oder Reifen besteht die Gefahr, dass sie umkippen und auf Personen fallen. Zur Eingrenzung dieses Risikos darf der Transport von Rädern und Reifen, deren Gewicht 200 kg oder deren Durchmesser 1,5 m übersteigt, nur mit Einrichtungen erfolgen, die ein Umkippen sicher verhindern.

13 Prüfen von Kraftstoffeinspritzdüsen

Zu den wirkungsvollsten Sparmaßnahmen im Fahrzeugbetrieb gehört die richtige Einstellung der Einspritzpumpenanlage und die Prüfung der Kraftstoffdüsen auf freien Durchgang.

Eine leider noch immer verbreitete Unsitte ist es, den freien Durchgang der Kraftstoffeinspritzdüsen mit dem Finger zu prüfen. Mit dieser Methode impfen sich Beschäftigte bei jedem Kolbenhub Kraftstoff ein, da der Hochdruckstrahl wie eine Impfpistole wirkt. Das kann zu schweren Körpervergiftungen führen.

Verletzungen können vermieden werden, wenn der Flüssigkeitsstrahl, z.B. innerhalb eines Glaszylinders, in einen Auffangbehälter abgeleitet wird. An diesem Auffangbehälter kann gleichzeitig auch die geförderte Kraftstoffmenge abgelesen werden. Die Messung kann für eine richtige Einstellung der Einspritzpumpe benutzt werden.

Beim Prüfen solcher Einspritzanlagen kann es zu Verpuffungen und Explosionen kommen, wie folgender Unfall zeigt:

Ein Motor mit Benzineinspritzung lief unrund. Der mit den Einstellarbeiten beauftragte Kraftfahrzeugschlosser vermutete, dass ein Zylinder keinen Kraftstoff bekam und baute daher die Einspritzdüse dieses Zylinders aus.

Dann bat er seinen Kollegen, den Anlasser zu betätigen, während er unter der geöffneten Motorhaube in den Motorraum hineingebeugt die ausspritzende Kraftstoffmenge beobachtete. Der aus der Düse herausspritzende fein verteilte Ottokraftstoff entzündete sich schlagartig am Abreißfunken des Anlassers. Die aus dem Motorraum herausschlagende Stichflamme verletzte den über den Motor gebeugten Beschäftigten im Gesicht.

Der Kraftfahrzeugschlosser hatte nicht bedacht, dass Ottokraftstoff sehr viel schneller verdampft als Dieselkraftstoff und unter der Motorhaube eine gefährliche explosionsfähige Atmosphäre geschaffen wurde.

Zur Überprüfung von Einspritzdüsen für Ottokraftstoff müssen die Einspritzdüsen ausgebaut und in gesonderten Prüfanlagen auf Durchlässigkeit geprüft werden.

14 Rollenprüfstände

Rollen-Brems- und Rollen-Leistungsprüfstände finden mehr und mehr in Werkstätten Eingang. Die Gefahren gehen von den sich drehenden Rollen und von den Öffnungen aus, die sich zwischen den Rollen befinden, in die Personen hineintreten können. Diese Gefahren sind jedoch bei den neueren Rollen-Prüfständen durch die Bauart gebannt.

Eine zusätzliche Gefahr tritt bei Rollen-Bremsprüfständen auf, die mit geteilten Rollensätzen über Gruben eingebaut sind. Bei Betrieb des Rollen-Bremsprüfstandes ist es manchmal nötig, zum feinfühligen Einstellen der Bremsen Einstellarbeiten vorzunehmen. Dabei befinden sich die Beschäftigten in unmittelbarer Nähe der von den Rollensätzen angetriebenen Kardanwelle.

Bei solchen Einstellarbeiten an der Bremse wurden mehrfach Beschäftigte von der sich drehenden Kardanwelle erfasst, um die Kardanwelle gewickelt und tödlich verletzt.

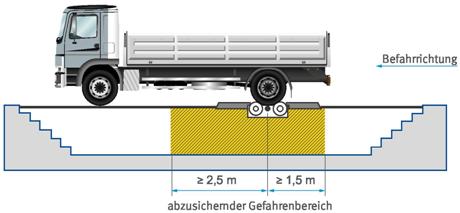

Um zu verhindern, dass sich solche Unfälle weiterhin ereignen, müssen Rollen-Bremsprüfstände mit Einrichtungen versehen sein, die einen Aufenthalt von Personen im Gefahrenbereich der Arbeitsgrube bei laufendem Prüfstand zwangsläufig unmöglich machen.

Der Gefahrenbereich erstreckt sich von der Mitte des Rollensatzes aus mindestens 2,5 m in Richtung aufsteigender Gelenkwelle und in Gegenrichtung mindestens 1,5 m weit in der Arbeitsgrube (Abbildung 14-1).

Von den Herstellern der Rollen-Bremsprüfstände sind solche Einrichtungen entwickelt worden. Befindet sich eine Person im Gefahrenbereich, schaltet der Prüfstand ab. Er kann nur durch einen bewussten Steuerbefehl bei freiem Gefahrenbereich wieder eingeschaltet werden.

Bei besonders langen Fahrzeugen, bei Fahrzeugen mit Allradantrieb oder bei beidseitig befahrbaren Rollen- Bremsprüfständen ist der Gefahrenbereich größer. Die Schutzeinrichtung muss entsprechend größer ausgelegt werden.

Neue Rollen-Bremsprüfstände in Verbindung mit Arbeitsgruben müssen mit einer dieser Schutzeinrichtungen eingebaut werden.

Bestehende Rollen-Bremsprüfstände sind unverzüglich nachzurüsten.

Abb. 14-1 Gefahrenbereich bei Arbeitsgruben mit Rollen-Bremsprüfstand

15 Montage von Federbeinen

Beim Aus- und Einbau von Schraubenfedern der Federbeine von Fahrzeugen ist es wiederholt zu Unfällen gekommen, weil sich die Schraubenfedern unbeabsichtigt aus den Spannvorrichtungen gelöst haben und wie Geschosse weggeschleudert wurden.

Die Spannkräfte entsprechen mehreren hundert Kilogramm Gewicht, die freiwerdende Spannenergie verursacht schwerste Verletzungen beim Auftreffen auf eine Person.

Alle diese Unfälle wurden durch ungeeignete Spannvorrichtungen verursacht. Besonders gefährlich sind die aus mehreren Teilen mit jeweils getrennten Gewindestangen bestehenden Spannvorrichtungen. Weil nicht alle Gewindestangen gleichmäßig angezogen wurden, lösten sich einzelne Elemente ungewollt. Auch die Haltevorrichtungen in Form kurzer Klauen haben sich als ungeeignet erwiesen, da sie auf den schrägen Federwindungen abrutschten können.

Dies hat zur Entwicklung von Spannvorrichtungen geführt, die die Schraubenfedern mindestens bis zur Hälfte ihres Umfangs umfassen und der Steigung der Federwindungen angepasst sind. Für die verschiedenen Federdurchmesser sind schnell auswechselbare Aufnahmen vorhanden.

Durch einen einzigen Antrieb, z.B. durch eine Gewindestange oder durch pneumatische Spannzylinder, wird ein gleichmäßiges Spannen gewährleistet.

Spannvorrichtungen mit mehreren nicht formschlüssig miteinander verbundenen Antrieben und kurzen Halteklauen ermöglichen keinen sicheren Umgang mit Schraubenfedern und dürfen nicht mehr eingesetzt werden.

16 Anschlagmittel in Kfz-Werkstätten

Anschlagmittel in Kfz-Werkstätten werden im Wesentlichen beim Motorwechsel benötigt. Von den Automobilherstellern und Vertriebshäusern werden für die jeweiligen Fahrzeugtypen passende Ketten- oder Drahtseilgehänge oder Bänder geliefert bzw. angeboten. Allerdings ist darauf zu achten, dass sie den spezifischen Vorgaben entsprechen.

Im Hebezeugbetrieb dürfen nur Rundstahlketten verwendet werden, die kurzgliedrig sind, das heißt, dass die innere Länge dreimal Kettendicke nicht überschreiten darf. Langgliedrige Rundstahlketten sind nicht erlaubt.

Erlaubt ist das Zusammenbauen von geprüften Rundstahlketten mit geprüften Kettenzubehörteilen. Durch das Baukastensystem ergibt sich eine Fülle von Möglichkeiten, selbst ein Anschlagmittel für jeden einzelnen Fall zusammenzustellen.

Rundstahlketten dürfen nur benutzt werden, wenn ein Prüfzeugnis des Lieferanten vorliegt und die Ketten den entsprechenden Kettenstempel besitzen.

Rundstahlketten müssen entsprechend den festgelegten Fristen ( BetrSichV) von einer befähigten Person geprüft und einer Rissprüfung unterzogen werden.

Die Prüfung ist im Prüfbuch nachzuweisen.

Das Schweißen von Rundstahlketten ist ebenso wie das Flicken mit Schrauben unzulässig.

Rundstahlketten dürfen nicht mehr verwendet werden, wenn:

An Drahtseilgehängen muss bei mehrsträngigen Gehängen die Tragfähigkeit in Abhängigkeit vom Neigungswinkel angegeben werden. Die Kennzeichnung kann auf einer runden Blechscheibe mit 70 mm Durchmesser erfolgen, die am Aufhängering angebracht wird.

Drahtseilgehänge müssen mindestens entsprechend den festgelegten Fristen ( BetrSichV) von einer befähigten Person geprüft werden.

Das Führen eines Prüfnachweises wird empfohlen.

Drahtseile müssen abgelegt werden bei:

17 Gesundheitsschutz

17.1 Gefahren durch Lärm

Gefahren durch Lärm sind bei Instandsetzungsarbeiten am Motor zu erwarten.

Bei der Abgasuntersuchung - insbesondere bei Dieselmotoren - sowie bei der Prüfung auf Leistungsprüfständen werden Schallpegel bis 105 dB(A) erreicht.

Des Weiteren kommt es zu hohen Schallemissionen bei der Karosseriereparatur. So wurden beim Ausbeulen Schallpegel von rund 100 dB(A) gemessen.

Hierbei steht die gehörschädigende Wirkung des Lärms, die zur Berufskrankheit "Lärmschwerhörigkeit" führen kann, im Vordergrund. Weiterhin kann die Einwirkung von Lärm beispielsweise zu Schlaflosigkeit, Erhöhung des Blutdrucks, Stoffwechselstörungen und ähnlichen Beeinträchtigungen führen.

Mit der Lärm- und Vibrations-Arbeitsschutzverordnung vom 6. März 2007 wurden die europäischen Arbeitsschutz-Richtlinien zu Lärm und Vibrationen in das nationale Recht umgesetzt. Konkretisiert wird die Verordnung durch die Technischen Regeln zur Lärm- und Vibrations-Arbeitsschutzverordnung ( TRLV Lärm).

Dabei kommt der Gefährdungsbeurteilung eine zentrale Stellung zu. Mit ihr wird festgestellt, ob die Beschäftigten Lärm ausgesetzt sind. Für diese Beurteilung sind in der LärmVibrationsArbSchV Auslöse- und maximal zulässige Expositionswerte enthalten.

Je nachdem, ob die Auslösewerte erreicht oder überschritten werden, sind bestimmte Maßnahmen des Arbeitsschutzes von Unternehmerinnen und Unternehmern umzusetzen (DGUV Information 209-023 "Lärm am Arbeitsplatz").

Die Maßnahmen sind:

Unabhängig von der Höhe der Lärmexposition besteht das Minimierungsgebot. Dabei sind die Lärmbelastungen am Arbeitsplatz zu vermeiden oder so weit wie möglich zu verringern. Technische Maßnahmen haben Vorrang vor organisatorischen Maßnahmen und persönlichen Schutzmaßnahmen (geeigneter Gehörschutz). Als Maßstab dient der Stand der Technik.

17.2 Gefahren durch gesundheitsschädliche Gase und Dämpfe

Gesundheitsschädliche Gase und Dämpfe treten in Kfz-Instandhaltungswerkstätten besonders durch Abgase von Verbrennungsmotoren auf.

Abgase von Verbrennungsmotoren enthalten in der Regel folgende Schadstoffe:

CO (Kohlenmonoxid)

NOX (Stickoxide)

SO2 (Schwefeldioxid)

CnH2n+z (Kohlenwasserstoffe)

Partikel (Ruß)

Die DGUV Regel 109-009 "Fahrzeuginstandhaltung" regelt unter anderem, dass Abgase von Verbrennungsmotoren durch Erfasstwerden an der Entstehungsstelle gefahrlos ins Freie geführt werden müssen. Das gilt besonders beim Laufen von Motoren im Stand, z.B. bei:

Geeignet dazu sind getrennt von der Raumlüftung geführte Überflur- oder Unterfluranlagen (Abbildung 17-1), wenn sie:

Abb. 17-1 Abgasabsaugung mit oberirdischer Anlage

- nicht dargestellt - *

Eine ausreichende Dimensionierung ist von diversen Randbedingungen abhängig, z.B. Anzahl der Ansaugöffnungen, Rohr- und Schlauchlängen, und sollte von Fachfirmen errechnet werden.

Bei der Abgasuntersuchung und auf Leistungsprüfständen fallen wegen der hohen Drehzahlen vermehrt Abgase an.

Die hier eingesetzten Lüftungsanlagen erfordern für das gesamte System Schlauch- und Rohrdurchmesser von mindestens

bei Absauggeschwindigkeiten von mindestens

Die sich daraus ergebenden Abgasvolumenströme (ca. 600 m3/h bei Ottomotoren und ca. 2.300 m3/h bei Dieselmotoren) erfordern regelmäßig eine gesonderte Absauganlage.

Nur schwer zu erfassen sind die Abgase, die durch motorbetriebene Fahrzeugbewegungen innerhalb der Werkstatt entstehen. Messungen mehrerer Institute haben übereinstimmend ergeben, dass im Winterhalbjahr, wenn Fenster und Türen regelmäßig geschlossen sind, der Grenzwert für CO von zurzeit 30 ppm (ml/m3) in größeren Werkstätten (mehr als vier Reparaturplätze) häufig überschritten wird.

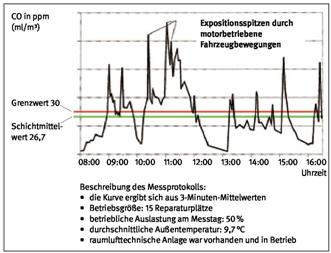

Die Darstellung eines Messprotokolls (Abbildung 17-2) macht deutlich, dass jede motorbetriebene Fahrzeugbewegung hohe Emissionsspitzen erzeugt, die nur langsam durch natürliche oder, falls vorhanden, technische Lüftung abgebaut werden.

Im vorliegenden Beispiel benötigte die Raumlüftung in den Zeiten, in denen keine motorkraftbetriebenen Fahrzeugbewegungen stattfanden, jeweils ca. 1 Stunde (zwischen 12 und 13 Uhr und zwischen 15 und 16 Uhr).

Kohlenmonoxid ist giftig und verringert durch die Bindung an den roten Blutfarbstoff (Hämoglobin) den Sauerstofftransport im Blut. Darüber hinaus wird durch die Schadstoffe in den Abgasen der Sauerstoffanteil in der Atemluft reduziert. Deshalb sollten alle Möglichkeiten zur Reduzierung der CO-Emissionen ausgeschöpft werden, auch wenn der Grenzwert eingehalten wird. Dabei sollte eine Reduzierung der motorkraftbetriebenen Fahrzeugbewegungen an erster Stelle stehen.

Ohne Beachtung der eventuell vorhandenen technischen Lüftung sollten folgende CO-Minderungsmaßnahmen immer umgesetzt und Gewohnheit werden:

Abb. 17-2 CO-Tagesprofil einer Pkw-Instandhaltungswerkstatt

Besondere Gesundheitsgefahren werden bei Abgasen von Dieselmotoren gesehen. Dieselmotor-Emissionen sind krebserzeugende Gefahrstoffe.

Messerfahrungen zeigen, dass bereits wenige Motorläufe ohne Absaugung innerhalb eines geschlossenen Raumes genügen, um zu einer gesundheitlichen Belastung zu führen. Besondere Schutzmaßnahmen für Arbeitsbereiche, in denen Dieselmotoren betrieben werden, sind in der TRGS 554 "Abgase von Dieselmotoren" aufgeführt.

Technische Lüftungsanlagen sind zur Gewährleistung einer gleichbleibenden Absaugleistung regelmäßigen Prüfungen zu unterziehen. Regelmäßig bedeutet nach DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen", dass mindestens jährlich eine Prüfung durchgeführt werden muss, die in der Regel auch eine Funktionsmessung beinhaltet und deren Ergebnisse in ein Prüfbuch oder in einen Prüfbericht einzutragen sind.

17.3 Arbeiten mit Reibbelägen

Seit ca. 1985 werden in Kraftfahrzeugen asbestfreie Brems- und Kupplungsbeläge eingesetzt. Auch bei diesen Belägen muss der Abriebstaub, der unter anderem organische und anorganische Fasern enthalten kann, durch geeignete Maßnahmen (z.B. mit Heißdampf-Waschgerät, K1-Staubsauger), entfernt werden.

| Abriebstaub darf nicht durch Abblasen entfernt werden! |

Mit einer Freisetzung von Stäuben in die Atemluft der Beschäftigten ist bei folgenden Tätigkeiten zu rechnen: