Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 533 / DGUV Information 209-001 - Sicherheit beim Arbeiten mit Handwerkzeugen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/71)

- Reinhard Borgmann -

(Ausgabe 2002; 2007zurückgezogen)

Vorwort

Handwerkzeuge sind die ältesten Arbeitsmittel des Menschen. Trotz der Entwicklung der mechanisierten Technik sind sie auch heute noch unentbehrliche Helfer.

Wenn sie auch in ihrer ursprünglichsten Gebrauchsform nahezu unverändert erhalten geblieben sind, hat sich doch gerade in der jüngsten Vergangenheit eine technische Entwicklung ergeben, die insbesondere im Hinblick auf Gebrauchsfähigkeit, Instandhaltung und Sicherheit bemerkenswerte Fortschritte aufweist.

Trotz konstruktiver, fertigungstechnischer und materieller Verbesserungen sollte sich jeder Anwender beim Umgang mit Handwerkzeug über das mögliche Verletzungsrisiko bewusst sein.

Mangelhafte Handwerkzeuge, falsche Anwendung, Sorglosigkeit und mangelnde Übung verursachen jährlich allein im gewerblichen Bereich fast 95.000 meldepflichtige Arbeitsunfälle. Statistisch enden zwei davon tödlich und etwa jeder 400ste wird durch eine Rente entschädigt.

1 Allgemeine Kriterien zur Sicherheit von Handwerkzeugen

1.1 Sicherheit beginnt mit der Herstellung

Bereits mit der Herstellung von Handwerkzeugen beginnt Sicherheit beim Arbeiten mit Handwerkzeugen. Deshalb müssen bei der Herstellung die bestehenden Qualitäts- und Sicherheitsvorschriften eingehalten werden. Ein ausführliches Regelwerk ist in den DIN-Normen, zum Teil auch in den VDE-Bestimmungen enthalten.

Die meisten DIN-Normen über Handwerkzeuge sind in den DIN-Taschenbüchern

übersichtlich zusammengefasst. Diese Normen geben Hinweise auf Form, Werkstoff und Qualität. Inhalte der Normen, die die Arbeitssicherheit der Werkzeuge betreffen, sind für den Hersteller oder Einführer über das Gerätesicherheitsgesetz verbindlich. Abweichungen von den sicherheitstechnischen Festlegungen der Normen sind zulässig, soweit die gleiche Sicherheit auf andere Weise gewährleistet ist.

Bild 1-1: Kennzeichnung eines Hammers nach DIN

Von oben nach unten: Hammergewicht in Gramm, Nummer der Norm des Hammers und Herstellerkennzeichen

1.2 Qualität einzukaufen lohnt sich

Beim Einkauf von Handwerkzeugen sollte unter Beachtung der Standzeit und der Arbeitssicherheit auf Qualität und bestimmte Kennzeichnungen geachtet werden (Bild 1-1). Die Angabe einer DIN-Norm bedeutet, dass es sich um ein genormtes Arbeitsmittel handelt, bei dem der Hersteller den gesamten Normeninhalt einzuhalten hat. Fehlt die Kennzeichnung, ist eine qualitative Einordnung ohne Prüfung des Arbeitsmittels oft nicht möglich.

Eine Gewähr für die Arbeitssicherheit der Handwerkzeuge bietet das vom Bundesminister für Arbeit und Sozialordnung herausgegebene Zeichen "GS-geprüfte Sicherheit" (Bild 1-2).

Bild 1-2: GS-Prüfzeichen

Durch dieses Zeichen weisen Hersteller oder Einführer des Erzeugnisses darauf hin, dass sie eine Bescheinigung über eine erfolgreich durchgeführte Baumusterprüfung bezüglich der Arbeitssicherheit des gekennzeichneten technischen Arbeitsmittels besitzen.

Diese Prüfungen führen die von der ZLS "Zentralstelle der Länder für Sicherheitstechnik, München" akkreditierten und auf europäischen Normen basierenden Prüfstellen durch. So z.B. die Prüfstelle beim berufsgenossenschaftlichen Fachausschuss "Eisen und Metall III und Hebezeuge" im Hause der Maschinenbau- und Metall-Berufsgenossenschaft, Düsseldorf.

Die Prüfstellen führen nicht nur die Prüfungen durch; sie überwachen auch die Einhaltung der gestellten Prüfanforderungen.

Vorsicht ist bei so genannter "Billigware" geboten. Im Handel sind neben üblichen Qualitätswerkzeugen auch Werkzeuge zu einem erheblich niedrigeren Preis erhältlich, die oft im Hinblick auf Qualität und Sicherheit nicht den Normen oder den vergleichbaren an sie zu stellenden Anforderungen genügen.

Ein Indiz für die Erfüllung der notwendigen Qualitätsanforderungen ist darin zu sehen, dass Produzenten das Werkzeug mit ihrer Herstellermarke versehen und damit bewusst die Verantwortung für das Produkt übernehmen.

Die Kennzeichnung mit dem besonderen Zeichen "Deutsches Werkzeug" (Bild 1-3) zeigt, dass es sich bei einem aufgebrachten Namenszug oder Firmenzeichen tatsächlich um eine Herstellermarke handelt. Darüber hinaus dokumentiert der Aufkleber, dass das Werkzeug seine qualitätsbegründenden Produktionsschritte in Deutschland erhalten hat und damit die Ursprungskennzeichnung "Made in Germany" zu Recht trägt.

Bild 1-3: Zeichen des Fachverbandes der deutschen Werkzeugindustrie

1.3 Auf ergonomische Gestaltung achten

Bei Handwerkzeugen kommt es nicht auf ein gutes Aussehen, sondern auf eine körpergerechte, d.h. ergonomische Gestaltung an. Dies bezieht sich im Wesentlichen auf die Formgebung und Oberflächenbeschaffenheit von Griffen sowie deren Winkelstellung zur Werkzeug-Wirkungsachse.

Der Mensch kann durch Hand- und Armbewegungen nur eine begrenzte Bandbreite an Kräften aufbringen, die von ihm als Belastungen registriert werden. Häufig wiederkehrende Belastungen oder auch einzelne Überbelastungen bergen Risiken in sich, die als arbeitsbedingte Gesundheitsgefahren einzuordnen sind. Diese äußern sich in Form von Schwielen, Blasen, Prellungen, Verzerrungen oder einer Gefühl- bzw. Kraftlosigkeit bei Überbeanspruchung von Sehnen oder Nerven. Begleiterscheinungen sind mehr oder weniger starke Schmerzen, die zum Leistungsverlust oder gar zur Arbeitsunfähigkeit führen können.

1.4 Geordnete und ungefährliche Aufbewahrung

Die Grundforderung für die Aufbewahrung ist Ordnung. Handwerkzeuge haben oft keinen festen Platz, denn sie werden einmal hier und einmal da benötigt.

Werkzeug ordentlich aufbewahren und bereithalten:

Handwerkszeuge sollten aus mehreren Gründen geordnet untergebracht werden:

1.5 Sicherheit beim Gebrauch

Der Sicherheit kommt beim Handwerkzeug insofern eine vorrangige Bedeutung zu, da das Handwerkzeug stets im unmittelbaren Kontakt zum Menschen gehandhabt wird. Dies bezieht sich nicht nur auf die Art seines Einsatzes, sondern auch auf seine Auswirkungen auf die Umwelt.

DIN-Normen und VDE-Bestimmungen enthalten aber nicht allein Angaben für die Herstellung von Handwerkzeugen, sondern auch für sicheren Gebrauch und zuverlässige Instandhaltung. Der Fachmann weiß zwar im allgemeinen, wie er sein Handwerkzeug zu gebrauchen und zu pflegen hat; dennoch wird in den nachfolgenden Ausführungen der eine oder andere Hinweis nochmals hervorgehoben.

Ordentliche und ungefährliche Aufbewahrung bzw. Bereitlegung von Handwerkszeugen können durch geeignete Hilfsmittel erleichtert werden.

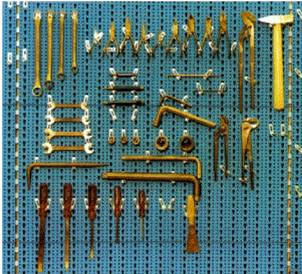

Handwerkszeuge können an Tafeln aufgehängt werden, an denen ihre Schattenrisse abgebildet sind. Sie können in Schubfächer oder Werkzeugkästen eingelegt oder in Werkzeugschränken übersichtlich eingehängt werden (Bilder 1-4 und 1-5).

Für Arbeiten auf Leitern oder auf Baustellen empfehlen sich feste Taschen, die z.B. am Gürtel befestigt oder umgehängt werden können (Bild 1-6). Derartige Taschen bieten einen guten Schutz gegen Berühren von scharfen Schneiden und Spitzen.

Darüber hinaus kann der Schutz an Schneiden und Spitzen auch am Werkzeug selbst vorgenommen werden. Für Reißnadeln und Stemmeisen gibt es beispielsweise Aufsteckkappen, für Beile Ledertaschen.

Bild 1-4: Im Werkzeugschrank ist das Werkzeug stets griffbereit

Bild 1-5: Auch im Werkzeugkasten kann das Werkzeug geordnet aufbewahrt werden

Bild 1-6: Bei Arbeiten in Höhen, z.B. auf Leitern, Laufstegen, Gerüsten o.ä., erleichtert die Werkzeugtasche den Transport der Werkzeuge beim Auf- und Absteigen; an hochgelegenen Arbeitsplätzen dient sie als Werkzeugablage

1.6 Rechtzeitige Instandhaltung

Eine vorbeugende und sachkundige Instandhaltung, wie sie heute bei vielen Arbeitsund Betriebsmitteln systematisch durchgeführt wird, ist auch bei Handwerkzeugen sinnvoll.

Dies bezieht sich z.B. auf

1.7 Auswahl des geeigneten Handwerkzeuges

Handwerkzeuge sind teils für universelle, teils auch für ganz spezielle Einsatzfälle bestimmt. Ein ausreichend sortierter Satz von Spezialwerkzeugen ist nicht nur Voraussetzung für gute und schnelle Arbeit, sondern auch für die Sicherheit ist es wichtig, das richtige Werkzeug für den jeweiligen Einsatzfall auszuwählen.

Die Forderung nach dem richtigen Werkzeug richtet sich sowohl an den Bereitsteller als auch an den Benutzer. Es wird zwar so mancher Handgriff oder so mancher Gang zum Magazin zusätzlich erforderlich werden, um ein neues oder spezielles Werkzeug anstelle eines ungeeigneten herbeizuholen, aber Sicherheit und ordentliche Arbeit lohnen diesen Aufwand.

Jedes Handwerkzeug hat auch seinen Verwendungszweck.

Falscher Einsatz beschädigt das Handwerkzeug und kann die Ursache für den nächsten Unfall sein.

Handwerkzeuge sind Werkzeuge für die Arbeit mit der Hand. Handarbeit aber erfordert Gefühl und Sachverstand.

Jedes Handwerkzeug ist für einen festgelegten, aber begrenzten Kraftaufwand vorgesehen. Eine Einsatzart, die die für das Handwerkzeug zulässige Kraft überschreitet, muss zwangsläufig zu einer Beschädigung des Handwerkzeuges oder gar unmittelbar zu einem Unfall führen.

Unfälle beim Umgang mit Handwerkzeugen können durch Einhalten folgender Grundregeln vermieden werden:

Tipps

|

|

||

| Falsch!

Die Feile ist kein Brecheisen. |

Falsch!

Der Schraubendreher ist kein Stemmwerkzeug. |

Falsch!

Die Zange ist weder Hammer noch Schraubenschlüssel. |

|

| Richtig!

Handwerkzeuge sind stets sauber zu halten. |

2 Hämmer

2.1 Auswahl des geeigneten Hammers

Form und Einsatzart des Hammers sind seit Menschengedenken unverändert geblieben. Die Entwicklung der jüngsten Zeit hat ihn jedoch verfeinert und technisch verbessert. Er wird heute in vielfältiger Gestaltung und für mannigfaltigen Gebrauch angeboten.

Auch für Hämmer gilt, dass der richtige Hammer für den richtigen Einsatzfall ausgewählt sein muss. Neben dem normalen Schlosserhammer wird beispielsweise auf

verwiesen.

2.2 DIN-Normen für Hämmer

Allgemein gültige Gestaltungsmerkmale sowie Hinweise für Gebrauch und Instandhaltung enthält die Norm DIN 1193 "Hämmer aus Stahl; Technische Lieferbedingungen". Sie gilt für alle genormten und nicht genormten Hämmer und enthält Aussagen über

Für die verschiedenen Hammerköpfe gibt es darüber hinaus Maßnormen. Sie enthalten die Gewichte sowie Abmessungen über

Nicht nur der Hersteller, sondern auch die informationsinteressierte Werkstatt sollte diese Norm im Hause haben.

2.3 Hammerkopf

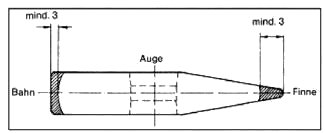

Beim Hämmern können von Finne oder Bahn scharfe Stahlsplitter abspringen (Bild 2-1), die zu bleibenden Verletzungsfolgen, insbesondere der Augen, führen können.

Deshalb muss der Hersteller eines Hammers dafür sorgen, dass der Hammerkopf nach DIN 1193 aus dem richtigen Werkstoff hergestellt wird und die richtige Härte besitzt (Bild 2-2): Die Härte auf Finne und Bahn muss zwischen HRC 52 und HRC 58 liegen. In der Augenzone darf die Härte höchstens HRC 30 betragen (HRC = Härte in Rockwell).

Die Hersteller von Hämmern sind sich der Bedeutung dieser Forderung sehr wohl bewusst und überwachen ihre Einhaltung durch regelmäßige Qualitätskontrollen.

Die modernen Härteverfahren gewährleisten ein gleichmäßiges Vergütungsgefüge an Hammerbahn und -finne.

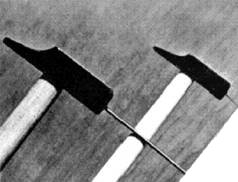

Bild 2-1: Ausscherungen von Stahlsplittern aus Hammerbahn und -finne von Schlosserhämmern

Bild 2-2: Schematischer Verlauf der Härtezonen eines Schlosserhammers

2.4 Hammerstiel

Als Werkstoffe für Hammerstiele werden

verwendet.

Bild 2-3: Latthammer mit eingepresstem Stahlrohrstiel, durch einen Querstift formschlüssig gesichert

Unter den gebräuchlichen Holzarten besitzen Holzstiele aus Hickory die besten Gebrauchseigenschaften.

Kunststoffstiele bieten einen dauerhaft festen Stielsitz, da sie sich nicht durch Trockenschrumpfen lösen können.

Glasfaserstiele zeichnen sich durch besondere Widerstandsfähigkeit gegen Einflüsse von außen aus und sichern dem Hammer überdurchschnittliche Gebrauchsdauer.

Stahlrohrstiele haben sich besonders an Hämmern für das Baugewerbe durchgesetzt (Bild 2-3).

Hammerstiele müssen griffig sein. Sie sollen möglichst öl- und fettfrei gehalten werden und auch beim Schwitzen der Hand ihre Griffigkeit behalten. In dieser Hinsicht hat sich der Holzstiel bestens bewährt.

Zur Erhöhung der Griffigkeit werden Kunststoffstiele mit einer geeigneten Oberflächenbeschaffenheit hergestellt.

Stahlrohrstiele und Glasfaserstiele erhalten einen Kunststoff- oder Gummigriff, der zuverlässig befestigt und ebenso mit günstigen Oberflächenstrukturen versehen sein muss.

Durch eine ergonomisch richtige Formgebung wird die Griffigkeit weiter verbessert und damit verhindert, dass der Hammer der Hand leicht entgleiten kann.

2.5 Stielbefestigung

Eine Stielbefestigung ist in Anlehnung an die DIN 7239 zu fertigen. Die richtige Befestigung des Hammerstiels ist für die Arbeitssicherheit von großer Bedeutung. Wenn sich beim Arbeiten der Hammerkopf vom Stiel löst, gefährdet er den Anwender und alle im Umfeld befindlichen Personen.

Nägel, Blechstücke oder glatte Holzkeile sind zur Stielbefestigung nicht geeignet. Stahlkeile mit besonderen Rippen oder Widerhaken gewährleisten eine zuverlässige Befestigung.

Bild 2-4: Formschlüssige Verbindung des Hammerkopfes mit dem Hammerstiel durch Ringkeil und Spannstift

Bild 2-5: Der Krallenkeil "krallt" sich im Holzstiel fest

Bild 2-6: Übliche Befestigung der Holzstiele in Hammerköpfen mit Keilen aus Metall

Bild 2-7: Metallkeile aus Druckguss mit Widerhaken

Kunststoffstiele können mit Spezialkeilen befestigt werden. Solche Keile mit Verrippungen und Spreizdübel bieten eine Gewähr für einen dauerhaften Stielsitz (Bild 2-8).

Glasfaserstiele werden im Auge des Hammers eingeklebt bzw. vergossen. Korrekt ausgeführte Verklebungen können die Haltbarkeitswerte von verkeilten Stielbefestigungen übertreffen.

Stahlrohrstiele sind nur dann zuverlässig eingestielt, wenn sie formschlüssig mit dem Hammerkopf verbunden sind.

Empfehlenswert sind Verstiftungen bzw. gesicherte Verschraubungen. Bei billigen Ausführungen von Hämmern werden noch immer Stahlrohrstiele angetroffen, die lediglich eingepresst sind. Bei nicht sorgfältiger Fertigung des Presssitzes kann sich die rein kraftschlüssige Verbindung nach einigem Gebrauch lösen.

Die Qualität der Stielbefestigung ist oft von außen nicht erkennbar. Daher sollten die Befestigungsstellen der Stiele nicht lackiert oder durch Aufkleber unsichtbar gemacht werden.

Bild 2-8: Zuverlässige Verbindung eines Hammers nach DIN 7239 mit einem Kunststoffstiel

2.6 Stielschutz

Durch Fehlschläge werden Stiele auf ihrer Unterseite in der Nähe der Einstielung beschädigt. Solches erfolgt häufig beim schnellen Zuschlagen, wodurch der Hammer auf seiner Bewegungsbahn nach außen über das Ziel hinausdrängt und bei überstehenden Teilen der Stiel aufschlägt. Auch an schwer zugänglichen Stellen wird leicht der Stiel beschädigt.

Stielschutzmanschetten aus Stahl-, Kunststoff- oder Gummiformteilen bieten in der gefährdeten Zone ausreichenden Schutz (Bild 2-9).

Neu entwickelt wurden Schlosserhämmer mit vermindertem Rückprallverhalten (Bilder 2-10 und 2-11). Durch gedämpfte Vibration beim Aufschlag ist ein Gelenk schonendes und damit längeres ermüdungsfreies Arbeiten realisierbar. Messungen mit 500 g Hammer belegen eine Reduzierung der Schwingungsbelastung am Handgriff beim Schlag auf Stahl von > 65 % bei gleichzeitiger Erhöhung der Schlagkraft um > 20 %.

Bild 2-9: Schlosserhämmer mit Holz- bzw. Glasfaserstiel und Stielschutz

Bild 2-10: Schlag auf Blech - Rutscht der Hammer beim Schlagen ab, verhindert die gummiummantelte Stielschutzhülse das Abbrechen des Stieles

Bild 2-11: Entprellter Schlosserhammer mit Stielschutzhülse im Gummimantel

2.7 Häufige Mängel

Immer wieder sind Hämmer mit teils erheblichen Mängeln behaftet anzutreffen (Bild 2-12). Während man mit einer Zange mit ausgeleiertem Gelenk oder einer stumpfen Säge nicht mehr korrekt arbeiten kann, lassen sich mit einem fehlerhaften Hammer sehr wohl noch die notwendigen Schläge ausführen. Deshalb fallen diese Mängel möglicherweise den damit arbeitenden Personen kaum auf. Man muss bei diesem Werkzeug schon genau und gezielt hinsehen.

Bild 2-12: Unzureichender Kantenbruch, außerdem:

Fäustel links: fehlende Verkeilung des Stiels,

Schlosserhammer rechts: loser, teils herausgezogener Stiel nach Austrocknung

2.8 Pflege von Hämmern

Bahn und Finne eines Hammers sind als Schlagflächen besonderem Verschleiß ausgesetzt.

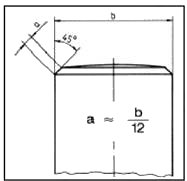

Aus Sicherheitsgründen sollte daher folgendes beachtet werden: Schon der Hersteller hat Hammerbahn und -finne mit einem Kantenbruch versehen, der nach DIN etwa1/12 der Breite der Bahn beträgt.

Der vorschriftsmäßige Kantenbruch soll insbesondere auch bei versehentlichen Kantenschlägen das Abspringen von Stahlsplittern verhindern.

Daher gehört zur sachgemäßen Pflege eines Hammers das regelmäßige Nachschleifen dieses Kantenbruches (Bild 2-13).

Zu empfehlen ist auch ein feines Überschleifen einer abgenutzten, ursprünglich balligen Hammerbahn.

Erhöhte Sicherheit bieten die von einigen Herstellern angebotenen Hämmer mit zusätzlich induktiv zähhart angelassenen Randzonen der Hammerbahn und -finne (Bild 2-14).

Bild 2-13: Abhängigkeit der Fasenbreite a von der Breite der Hammerbahn b nach DIN 1041

Beschädigte Holzstiele können in der Regel vom Anwender selbst ausgetauscht werden. Dagegen sollten eingeklebte Kunststoff- oder Glasfaserstiele von Fachfirmen oder vom Hersteller instand gesetzt werden.

Vor der Instandsetzung eines Hammers sollte bedacht werden, ob der Kauf eines neuen Hammers eventuell wirtschaftlicher ist, als einen abgenutzten oder beschädigten Hammer zeitaufwendig oder unzulänglich zu reparieren.

Bild 2-14: Hammerbahn mit induktiv angelassener Randzone und korrektem Kantenbruch

2.9 Schonhämmer mit Schlagköpfen aus Kunststoff, Gummi, Leder, Holz und anderen nichteisenmetallischen Werkstoffen

Für besondere Arbeiten, wie z.B. in der Montage, sind Hämmer erforderlich, die beim Schlagen keine Spuren auf den geschlagenen Teilen hinterlassen. Hierfür werden Hämmer mit einem entsprechend weichen Kopf aus Holz, Gummi, Kunststoff oder aus einem weichen Metall eingesetzt.

Eine besondere Bauart ist der rückschlagfreie Hammer (Bild 2-15). Er besitzt einen Hammerkopf in Tonnenform. An seinen beiden Stirnseiten befinden sich auswechselbare Kunststoffköpfe. Ein besonderes Kennzeichen dieser Hämmer ist es, dass sich im Innern des Kopfes ein körniges Gut befindet, das zwar die volle Schlagenergie wirken lässt, aber frei ist von federnden Rückschlägen. Außerdem trägt diese Hammerart nicht unbeträchtlich zur Lärmminderung bei.

Bei der Auswahl ist auch auf die Splittersicherheit der Schlagköpfe zu achten. Bei Schlagköpfen aus Kunststoff haben sich unter anderem Nylon und Polyurethan als splittersicher bewährt.

Bild 2-15: Rückschlagfreier Hammer mit auswechselbaren Schlagköpfen aus Nylon

Tipps

|

|

|

| Falsch!

Der parallel zur Hammerkopfachse |

Richtig!

Der Keil ist schräg zur Hammerkopfachse |

Zu den häufigsten Unfallursachen beim Umgang mit Hämmern gehören die Fehlschläge. Unfälle wegen Fehlschlägen lassen sich nur durch richtige Arbeitsinstruktion vermeiden. Die Treffsicherheit kann nur durch systematisches Üben erworben werden.

|

|

|

| Falsch!

Wer mit steifem Handgelenk mit dem Hammer |

Richtig!

Übung in der Treffsicherheit: Daumen und |

Richtig!

Die Größe des Hammers soll stets der zu verrichtenden Arbeit angepasst sein.

|

|

|

| Falsch!

Hält man den Nagel beim Einschlagen |

Richtig!

Einzuschlagende Nägel sind in |

Zum Schlagen auf gehärteten Stahl, zum Einschlagen von gehärteten Passstiften oder zum Schlagen von Hammer auf Hammer sind Hämmer aus Messing, Bronze, Kupfer, Blei, Kunststoff, Rohhaut oder einem anderen nichtsplitternden Werkstoff zu verwenden.

3 Meißel

3.1 Qualitätsmerkmale

Meißel sind Handwerkzeuge, die dazu bestimmt sind, starke Schlagkräfte umzusetzen. Der Meißel muss daher den Beanspruchungen gewachsen sein, die sich an seinem Schlagende - dem Kopf - und an seinem Arbeitsende - der Spitze - ergeben. Auch hier ist beim Einkauf die Qualität vorzuschreiben, wie sie in den entsprechenden DIN-Normen festgelegt ist: legierter Werkzeugstahl mit einer Härte am Arbeitsende zwischen HRC 52 und HRC 58 und am Schlagende zwischen HRC 38 und HRC 46.

Meißel, die den DIN-Normen entsprechen, sind mit

gekennzeichnet.

3.2 Pflege von Meißeln

Das Schlagende des Meißels besitzt eine geringere Härte als der Hammer, um ein Absplittern am Hammer zu verhindern. Infolge dieser unterschiedlichen Härten wird vielmehr das Schlagende des Meißels breit geschlagen und bildet einen "Bart" (Bild 3-1).

Vom Bart können Splitter abspringen, die die gleiche energiereiche Wucht haben wie beispielsweise die erwähnten Splitter, die von Hämmern abspringen können.

Ein Nachschleifenwird daher häufig erforderlich sein. Ein nachgeschliffenes Schlagende muss unbedingt eine Fase aufweisen, ähnlich einer Hammerbahn.

Das Nachschleifen des Arbeitsendes sollte stets "nass" erfolgen, damit die Härte nicht durch Ausglühen verloren geht.

Ein gelegentliches Ausglühenund Nachhärten verbrauchter Meißel kann zugestanden werden. Es muss jedoch darauf geachtet werden, dass Ausglühen und Nachhärten vorschriftsmäßig durch einen Fachmann vorgenommen werden.

Bild 3-1: Das Schlagende des Meißels ist breitgeschlagen und bildet den "Bart". Splitter, die von diesem Bart abspringen, können Gefährdungen herbeiführen

3.3 Handschutz für Meißel

3.3.1 Ausführungsarten

Beim Meißeln besteht die Gefahr, dass

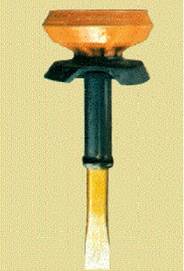

Verletzungen kann durch Benutzung eines Handschutzes wirksam vorgebeugt werden. Häufig werden Handgriffe verwendet, die tellerartig erweitert sind, um bei Fehlschlägen den Schlag des Hammers auf die Hand abzufangen.

Der Handschutz kann fest auf dem Meißel aufgeklebt sein. Auch kann er aufsteckbar sein und damit für verschiedene Meißel, insbesondere solche mit abweichenden Querschnitten, verwendet werden (Bild 3-2).

Probleme ergeben sich bei aufgesteckten Handschutzgriffen, die nicht durch Verklebungen unverrückbar auf dem Meißel befestigt sind. Mit jedem Schlag wandert der Handschutz in Richtung Schlagende und muss öfter wieder in Position gebracht werden.

Um ein Abrollen des Meißels zu erschweren, z.B. beim Ablegen auf einem Gerüst, müssen die Handschutzteller mit Abflachungen an ihren Rändern versehen sein (Bild 3-3).

Zusätzliche Gefahren bestehen durch wegspringende Splitter und damit verbundene Hand- und Augenverletzungen (Bild 3-4).

Bild 3-2: Links - aufsteckbarer Handschutz für Meißel, nicht verschiebesicher befestigbar

Rechts - aufgeklebter Handschutz mit Meißel, nicht abrollsicher

Bild 3-3: Links - aufgeklebter, abrollsicherer Handschutz mit Meißel, stärkeren Verformungen bei Fehlschlägen im Bereich der Finger wird durch dickere Tellerwandung im Innenbereich begegnet

Rechts - aufklebbarer Handschutz für Meißel mit erhöhtem Schutz der Finger bei Fehlschlägen durch Abstand mittels zweitem Teller

Bild 3-4: Meißeln mit Handschutz und Schutzbrille

Bild 3-5: Gebotsschild "Augenschutz benutzen"

Zur Vorbeugung sollte daher bei Meißelarbeiten eine Schutzbrille getragen werden (Bild 3-5).

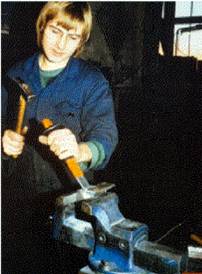

3.3.2 Das Meißeln mit Handschutz

Es wird behauptet, wer meißeln könne, würde sich auch nicht auf die Hand schlagen. Die Erfahrung hat jedoch gezeigt, dass jedem, der mit Meißeln umgeht, gelegentlich ein Fehlschlag unterläuft. Auch kleinere Verletzungen, die insbesondere Daumen oder Fingergelenke betreffen, können schwerwiegende Folgen haben.

Sicherlich gibt es zuweilen Meißelarbeiten, bei denen so viel Handlichkeit, Bewegungsfreiheit und Feingefühl gefordert sind, dass ein Handschutz als hinderlich angesehen werden könnte. Bei diesen Arbeiten sind im allgemeinen die aufzuwendenden Schlagenergien so gering, dass ein leichter Handschutz - gelegentlich auch ein Schutzhandschuh - genügt.

Schwere Meißelarbeiten - beispielsweise in Gießereien, bei der Maschinenmontage auf dem Bau - erfordern den Einsatz von schweren Hämmern: Ein Fehlschlag führt zu einer entsprechend schweren Verletzung, möglicherweise zu Knochenbrüchen.

3.3.3 Vor der Auswahl erproben

Jede der im Handel erhältlichen Ausführungen eines solchen Handschutzes hat ihre typischen Gebrauchseigenschaften und ihre besondere Eignung. Deshalb muss der Handschutz erprobt werden. Dem Betrieb, der einen Handschutz einführen möchte, wird empfohlen, mit jeder Ausführung zunächst Versuche zu machen. Dann sollte die von den Benutzern bevorzugte Ausführung beschafft werden. So ist Gewähr gegeben, dass der Handschutz auf die Dauer benutzt wird.

Die schweren Ausführungen des Handschutzes eignen sich beispielsweise für Stemmarbeiten im Baubereich (Bilder 3-6 und 3-7). Diese Meißel sind lang, als Schlagwerkzeuge dienen Hämmer mit einer Masse von 1000 g und mehr.

Die leichteren Ausführungen des Handschutzes, insbesondere für kürzere Meißel, werden im Maschinenbau benutzt.

Ein Handschutz mit kleinem Teller eignet sich vornehmlich für komplizierte Arbeiten, bei denen feinfühliges Handhaben des Meißels und ungehinderter Blick zur Bearbeitungsstelle im Vordergrund stehen.

Ein anderer Handschutz ist nach oben durch eine Schale erweitert, die als Fangeinrichtung für abspringende Splitter dient.

Bild 3-6: Insbesondere bei Stemmarbeiten an Mauern muss Handschutz benutzt werden

Bild 3-7: Handschutz mit Splitterfangkorb für schwere Meißelarbeit

Tipps

|

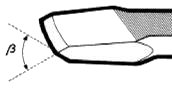

Die Meißelschneide muss immer scharf sein. Sie darf nicht zu spitz angeschliffen werden, weil sie sonst ausbrechen könnte.

Je nach dem zu bearbeitenden Werkstoff sind Keilwinkel zwischen 30° und 80° angezeigt. |

| Werkstoff, der bearbeitet wird | Keilwinkel |

| Holz, Blei | 30° |

| Stahl bis ST 42-2 | 60° |

| Stahl St 50-2 und höhere | 80° |

Wenn beim Meißeln andere Personen gefährdet sind, müssen Schutzwände oder dergleichen angebracht werden, die fortgeschleuderte Späne und Splitter aufhalten.

Der Meißel ist kräftig zu umfassen.

|

|

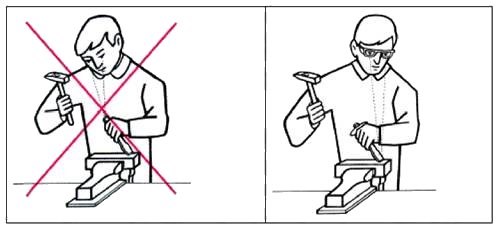

| Falsch!

Falsche Arbeitsweise beim Meißeln: Hammer zu kurz gefasst. Blick auf den Schlagkopf statt auf die Meißelschneide gerichtet. Keine Schutzbrille. |

Richtig!

Richtige Arbeitsweise beim Meißeln: Hammer richtig gefasst. Blick auf die Meißelschneide gerichtet. Schutzbrille. |

4 Körner, Locheisen, Durchschläge usw.

Körner, Locheisen, Durchschläge, auch Schlagzahlen oder -buchstaben, Prägestempel und ähnliche Werkzeuge dieser Art müssen wie Meißel behandelt und wie diese benutzt und gepflegt werden. Sie sind aus ähnlichen Werkstoffen hergestellt und weisen vergleichbare Härteverhältnisse auf.

Die über Meißel gemachten Ausführungen lassen sich auch auf diese Werkzeuge anwenden. Selbst der Handschutz ist für den einen oder anderen Fall in Erwägung zu ziehen.

Auf keinen Fall dürfen Bohrer oder Gewindebohrer zu Körnern oder Splinttreibern umgearbeitet werden. Ihre Werkstoffe besitzen nicht die erforderliche Zähigkeit für Schlagwerkzeuge. Derartige "Werkzeuge" können splittern oder brechen und zu Gefahren für Benutzer oder ihre Mitarbeiter führen.

Splinttreiber und Durchschläge sollten zur Arbeitserleichterung in Satz-Kästen oder - Blöcken aufbewahrt werden, an denen die jeweilige Größe angegeben ist.

Bild 4-1: Von links nach rechts: Nietkopfmacher DIN 6534, Nietenzieher DIN 6534, Splinttreiber groß und klein, Durchschläger und Körner

Für spezielle Arbeiten sind oftmals auch spezielle Schlag- bzw. Treibwerkzeuge erforderlich (Bild 4-2), die vielfach im eigenen Betrieb hergestellt werden müssen. Wichtig ist, dass auch bei solchen Werkzeugen die Vorschriften eingehalten werden: Auch der Werkzeugmacher muss entsprechend informiert sein.

Bild 4-2: Rückschlagarm und schonend lässt sich mit diesem Dorn ein Lager treiben

5 Schraubendreher

5.1 Richtiger Gebrauch

Als Kraftübertragungswerkzeug darf der Schraubendreher nur zum Andrehen oder Lösen von Schrauben eingesetzt werden.

Zangen oder ähnliche Werkzeuge dürfen zur Erhöhung des Drehmomentes nicht mitbenutzt werden.

Als Stemm- oder Brechwerkzeug ist er nicht geeignet. Auch Hammerschläge bekommen ihm nicht gut.

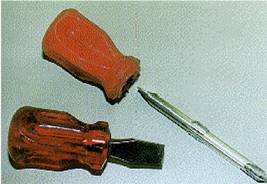

Eine Ausnahme von dieser Regel gilt bei Schraubendrehern, bei denen die Klinge ganz durch das Heft durchgeführt ist (Bild 5-1). Diese Werkzeuge sind dazu geeignet, das s mit leichten Hammerschlägen das Lösen der Schraube unterstützt wird.

Bild 5-1: Schnittbild eines Schraubendreherheftes mit durchgehender Klinge

5.2 Sichere Handhabung

Durch die Wahl eines Schraubendrehers in passender Größe und Form lässt sich die Gefahr des Abrutschens und der Beschädigung von Werkzeug oder Schraube verringern.

Sofern ein Andrücken zum Lösen oder Festziehen einer Schraube erforderlich ist, sollte der Druck möglichst vom Körper weggerichtet sein, um Stichverletzungen zu vermeiden.

Werden Werkstücke in der Hand gehalten, besteht die Gefahr, dass der Schraubendreher nach Abrutschen in die Hand eindringt. Deshalb sollten diese Werkstücke auf eine Auflage gelegt oder eingespannt werden.

Bei zu geringem Freiraum oberhalb des Schraubenkopfes wird nicht der Schraubendreher durch Kürzen der Klingen und des Griffes dem Erfordernis angepasst, sondern ein dafür beschaffenes Werkzeug eingesetzt. Zum Erreichen eines trotz geringer Kontaktfläche zur Hand möglichst großen Drehmomentes sind die Griffe sehr stark ausgeformt. Dabei sind Klingen mit verschiedenen Arbeitsenden besonders bei so genannten Gelegenheits-Handwerkern sehr beliebt (Bild 5-2).

Bild 5-2: Schraubendreher in sehr kurzer Ausführung. Der obere mit austauschbarer Klinge

Schnelles Drehen von Schrauben per Muskelkraft ist durch Schraubwerkzeuge mit rückdrehbaren Griffen bzw. Werkzeugaufnahmen möglich. Durch einen Mechanismus lässt sich per Knopfbetätigung die Drehrichtung oder Arretierung vornehmen. Leichte Abrutschgefahr besteht bei Einsatz einer Klinge bzw. eines Bits für Schlitzschrauben, wegen begrenzter Zentrierung (Bilder 5-3 und 5-4).

Zum Arbeiten an oder in der Nähe von unter elektrischer Spannung stehenden Teilen dürfen nur spezielle Werkzeuge verwendet werden (siehe Abschnitt 14 Handwerkzeuge für Arbeiten an unter Spannung stehenden Anlagen).

Schraubendreher mit kunststoffbeschichteten Klingen sind nicht zum Arbeiten unter Spannung zugelassen (Bild 5-5).

Bild 5-3: Oberes Werkzeug mit rückdrehbarem Griff und Einsatz von sog. Bits unterschiedlicher Form, Drillschraubendreher nach DIN 7432 mit verschiedenen Werkzeugeinsätzen und Griffmagazin

Bild 5-4: Werkzeugeinsätze, sog. Bits, für Werkzeuge mit Sechskantaufnahme (v.l.n.r. für Schlitzschrauben, für Kreuzschlitz PH und für Torxschrauben)

Bild 5-5: Normale Schraubendreher, nicht geeignet für Arbeiten an elektrischen Anlagen (siehe auch Bild 15-5)

5.3 Ausführungsformen der Griffe

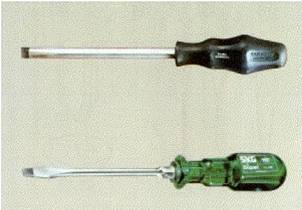

Die Grifform ergonomisch gestalteter Schraubendreher ist mehrkantig und der Form der Hand angepasst, um die erforderlichen Kräfte sicher übertragen zu können (Bild 5-6).

Mehrkantige Griffe verhindern außerdem ein Wegrollen und ein anschließendes Herabfallen des abgelegten Schraubendrehers.

Die Schäfte von Schraubendrehern können am oberen Ende als Sechskant ausgebildet werden, damit ein Schraubenschlüssel angesetzt werden kann. Jedoch ist auch hierbei darauf zu achten, dass das maximale Drehmoment des Schraubendrehers nicht überschritten wird. In der Regel kann das mit Hilfe des Schraubenschlüssels größtmögliche Drehmoment vom Schraubendreher nicht schadlos übertragen werden.

Bild 5-6: Griffe der Schraubendreher sind mehrkantig und ergonomisch der Form der Hand angepasst

5.4 Sorgfältige Pflege

Ebenso wichtig wie die Auswahl der richtigen Größe ist die Pflege der Schraubendreher. Griffe müssen fettfrei gehalten werden; Schraubendreher mit defekten Griffen müssen ausgemustert werden.

Abgenutzte Klingen müssen nachgearbeitet werden (Bild 5-7). Dabei ist zu beachten, dass starke Erwärmungen wegen der damit verbundenen Änderung der Materialeigenschaften vermieden werden.

Gegen ältere Schraubendreher ist nichts einzuwenden, sofern diese in korrektem Zustand gehalten werden. Jedoch gerissener Holzgriff (Bild 5-8), gelockerter Sitz des Griffes, verbogene oder ausgebrochene Klingen (Bild 5-9) müssen instand gesetzt oder ausgetauscht werden.

Zunehmend zum Einsatz kommen Kreuzschlitzschrauben, wobei zwischen den PH- bzw. PZ- Kreuzschlitzen zu unterscheiden ist (Bild 5-10). Vorzeitiger Verschleiß tritt bei Anwendung falscher Kreuzklingenform und falscher Klingengröße auf.

Abgearbeitete Kreuzklingen lassen sich nicht nacharbeiten. Rechtzeitiger Ersatz ist deshalb erforderlich, da sich bei auftretendem Verschleiß das übertragbare Drehmoment verringert.

Bild 5-7: Schraubendreherklingen für Schlitzschrauben im Neuzustand

Bild 5-8: Gespaltene Holzgriffe lassen schnell eine Lockerung des Werkzeuges im Griff aufkommen und sind auszutauschen

Bild 5-9: Ausbrüche am Arbeitsende der Schraubendreherklinge des unteren Werkzeuges. Dieser Schraubendreher besitzt eine durch das Heft geführte Klinge, siehe auch Bild 5-1. Oberer Schraubendreher in ordnungsgemäßem Zustand

Bild 5-10: Kreuzschlitzklingen für PH-Phillips-, bzw. PZ-Pozidrive-Schrauben, nicht nachschleifbar

Tipps

Falsch!

|

|

| Richtig!

Das Klingenende ist rechteckig und bis auf die Schlitztiefe prismatisch anzuschleifen. Die Klinge muss bezüglich Breite und Dicke in den Schraubenschlitz passen. |

Richtig!

Spezialschraubendreher für Schrauben mit besonderer Form des Schraubenkopfes. Keine gewöhnlichen Schraubendreher verwenden. |

|

|

|

| Falsch!

Es ist gefährlich, kleine Arbeitsstücke beim Anziehen oder Lösen einer Schraube in der hohlen Hand zu halten, weil der Schraubendreher abgleiten und die Hand verletzen kann. |

Richtig!

Ein kleines Arbeitsstück soll beim Anziehen einer Schraube wenigstens auf eine feste Unterlage abgestützt werden. |

|

|

|

| Richtig!

Ein kleines Arbeitsstück wird zum Anziehen einer Schraube am besten fest im Schraubstock eingespannt. Ein Abgleiten des Schraubendrehers kann nicht zu einer Verletzung führen. |

Richtig!

Beim Ansetzen der Klinge auf die Schraube ist die Klinge und nicht die Schraube zu führen. |

6 Andere Werkzeuge wie Feilen, Schaber, Stemmeisen

6.1 Beanspruchsarten

Der Griff des Schraubendrehers muss eine Torsionskraft, die Griffe von Feilen und Raspeln müssen wechselnde Zug- und Druckkräfte übertragen. Ähnlich verhält es sich bei Schabern. Bei Beiteln und Stemmeisen müssen zudem die Griffe Schläge aufnehmen.

Bei Beschaffung von Handwerkzeugen ist stets auf gute Qualität der Griffe zu achten: Schlechtes Holz splittert, ungeeigneter Kunststoff bricht. Beides bildet erste Voraussetzungen für einen Unfall.

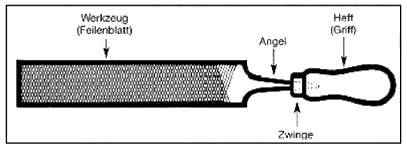

6.2 Griffausführungen

Griffe, auch als Hefte bezeichnet, bestehen überwiegend aus Holz oder Kunststoff. Sie müssen griffig sein. Deshalb werden sie mit Rillen oder Kanten versehen. Flächen am Umfang bieten einen guten Schutz gegen Wegrollen. Das Wegrollen und Herabfallen von Handwerkzeugen kann zu Fußverletzungen führen, beispielsweise durch Schaber, die spitz und an den Schneiden messerscharf sind.

Griffe von Handwerkzeugen, die auf Schlag beansprucht werden, müssen am oberen und am unteren Ende mit Ringen oder Drahtwicklung gegen Zersprengen gesichert sein. Häufig wird das Werkzeug durch den Griff hindurchgeführt, damit es selber den Schlag aufnehmen kann.

6.3 Sichere Befestigung

Der sicheren Befestigung von Griffen am Werkzeug in Bezug auf die jeweilige Beanspruchungsart kommt eine wesentliche Bedeutung zu. Wichtig ist, dass der Griff stets einen festen Sitz hat. Bereits beim Anpassen des Griffes an das Handwerkzeug sollte geprüft werden, ob eine einwandfreie Verbindung hergestellt werden kann.

Ein Abrutschen des Griffes beim Arbeiten führt zu Stichverletzungen durch die zumeist spitz gehaltenen Angeln von Feilen, Raspeln und Schabern.

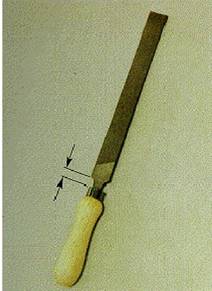

Wichtig ist, dass die Angel tief genug im Griff eingesetzt ist, dabei aber nicht am Werkzeug aufliegt (Bild 6-1); denn bei Lockerung der Griffe ist eine Nachsetzmöglichkeit nicht mehr vorhanden.

Bilder 6-1: Griff darf nicht auf dem Werkzeug aufliegen

Ebenso wichtig ist für die Handhabung des Werkzeuges, dass Griff und Angel in einer Achse liegen.

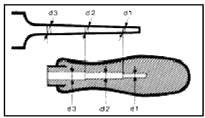

Holzgriffe sollten mit richtig bemessenen Stufenbohrungen versehen sein, um eine ausreichende Anpassung an die Form der Werkzeugangel zu erzielen.

Das früher einmal gebräuchliche Einbrennen ist zu verwerfen. Es bietet nur unzureichenden Halt. Im übrigen kann die erforderliche Erwärmung des Werkzeuges dessen Härte nachteilig verändern.

Die Griffe werden durch Aufschlagen des Griffes auf einer harten Unterlage oder durch Hammerschläge aufgetrieben, wobei das Werkzeug frei in der Hand gehalten wird.

Beschädigte Griffe müssen unverzüglich erneuert werden. Jedes Flicken und Reparieren ist aus Sicherheitsgründen unvertretbar.

Bei der Holzbearbeitung ist der Beitel ein wichtiges Handwerkszeug. Mit sorgfältig scharf geschliffenem Klingenende wird mit Hammerschlägen häufig quer zur Holzfaser das Material durchtrennt.

Da die Griffe an ihrem Ende einiges auszuhalten haben, sind diese häufig mit einem Blechring geschützt (Bilder 6-2 bis 6-4).

Bild 6-2: Beitel

Bild 6-3: Beitelgrößen

Bild 6-4: Beitelgriff-Enden

6.4 Entschärfen von Werkzeugspitzen

Werkzeugspitzen und scharfe Schneiden bilden stets eine Gefahr (Bild 6-5), insbesondere dann, wenn diese Werkzeuge in den Taschen der Arbeitskleidung getragen werden. Ein Herabfallen derartiger Handwerkzeuge von hochgelegenen Arbeitsplätzen, wie z.B. bei Reparaturarbeiten auf dem Bau, kann schwere Verletzungen herbeiführen.

Bild 6-5: Spitzen lassen sich entschärfen, aber auch dann gehören Werkzeuge nicht in die Brusttasche

Bild 6-6: Die scharfen Kanten des Dreikantschabers sind in Griffnähe ummantelt

Tipps

Richtig!

Jede Feile muss mit einem Griff (Heft) aus Kunststoff oder aus Holz mit Metallzwingen ausgerüstet sein. Die Angel sitzt nur dann einwandfrei im Griff, wenn der Griff nach der Form der Angel ausgebohrt worden ist.

|

|

| Richtig! | Richtig! |

So wird die Feile korrekt eingeheftet und festgeklopft. Die Hefte einzubrennen ist nicht zweckmäßig, weil angekohltes Holz keine gute Haftung gewährleistet. Hefte häufig nachklopfen! Dabei das Werkzeug immer frei in der Hand halten.

|

|

|

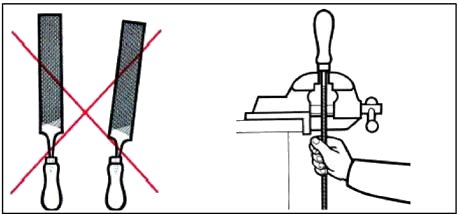

| Falsch! | Falsch! |

Es ist gefährlich, die Angel auf diese Art einzuheften.

|

|

| Falsch!

Die Feilenangel sitzt nicht tief genug und rechts zudem noch schräg im Griff. Ein zu wenig tief sitzender Griff kann abgestoßen werden, ein schräg eingesetzter Griff verhindert ein genaues Arbeiten. Griff- und Angelachse müssen in einer Geraden liegen. |

Richtig!

Feilengriffe lassen sich gefahrlos ausheften, wenn die Feile zwischen die beinahe zugestellten Schraubstockbacken eingeführt und das Heft ruckweise abgezogen wird. Durch Benutzung von Handschuhen werden Verletzungen vermieden. |

|

|

|

| Richtig! | Richtig! |

Scharfkantige und spitze Handwerkzeuge müssen, wenn sie nicht gebraucht werden mit einem Schutz versehen sein, z.B. mit einem Korken.

|

|

| Falsch!

Spitze Werkzeuge dürfen nicht in Kleidertaschen getragen werden. |

Richtig!

Beim Begehen von Leitern sind Handwerkzeuge in umhängbaren oder anschnallbaren Taschen, Etuis oder Behältern mitzuführen. |

7 Schraubenschlüssel

7.1 Richtige Auswahl

Schraubenschlüssel werden als Maulschlüssel, Ringschlüssel oder Steckschlüssel ausgeführt. Sie dürfen nur für den vorgesehenen Verwendungszweck eingesetzt werden; denn nicht jeder Schraubenschlüssel ist für jede Verschraubungsaufgabe geeignet.

Unabhängig von der Art unterscheiden sich Schraubenschlüssel auch durch ihre Prüfdrehmomente und zugeordnete Härten, wie in DIN 899 festgelegt ist.

Deshalb muss sich die Auswahl der Schraubwerkzeuge nach der zu verrichtenden Verschraubungsaufgabe richten, insbesondere in Hinsicht auf die im Maschinenbau verwendeten Schrauben hoher Festigkeitsklassen mit hohen Anziehdrehmomenten.

Das Risiko eines Werkzeugbruches und damit einer evtl. Verletzung ist bei hochwertigen Schraubenschlüsseln (Doppelring- und Ringmaulschlüsseln der Prüfdrehmomentenreihe A) am geringsten. Für die häufig verwendeten Doppelmaulschlüsseln existiert als höchste Stufe die Prüfdrehmomentenreihe C. Eine Zuordnung lässt sich anhand der "Technischen Lieferbedingungen für handbetätigte Schraubenschlüssel" (DIN 899) und der jeweiligen DIN-Nummer des Schraubenschlüssels vornehmen. Die DIN-Nummer muss auf der kleinsten Verpackung angegeben sein.

Ein beliebtes und auch praktisches Werkzeug in der Montage ist der sogenannte Knarrenkasten (Bild 7-1) mit verschiedenen Antriebsteilen, Verlängerungen, Gelenken und auswechselbaren Steckschlüsseleinsätzen.

Bild 7-1: Knarrenkasten

Vor der Anwendung von Billigware muss, wie bei allen anderen Werkzeugen, gewarnt werden. Oft genug sieht man geplatzte Stecknüsse, verdrehte Verlängerungen oder gar durchgeschlagene Knarren. Sicherheit bei der Anwendung solcher Werkzeuge ist nur gegeben, wenn alle Einzelteile des Satzes die in DIN festgelegten Mindestanforderungen hinsichtlich Prüfdrehmoment, Härte und auch Toleranzen erfüllen.

Gegen Abrutschen der aufgesteckten Nüsse oder Verlängerungen vom Antriebsvierkant sollten diese unter Anwendung der DIN 3120 mit Kugelfangrillen oder anderen Arretierungen an den vier Innenflächen versehen sein (Bild 7-2).

Darüber hinaus spielen bei der Auswahl noch einige Punkte eine Rolle: Wenn beispielsweise überkopf mit Kreuzgelenken gearbeitet werden muss (Bild 7-3), sollten die Kreuzgelenke in den Gelenkverbindungen Schrauben aufweisen. Die leicht angezogenen Schrauben verhindern ein "Wegkippen". Die Verbindungen behalten jedoch die volle Gelenkigkeit. Für nach unten vertieft liegende Schraubstellen gibt es Stecknüsse, in denen die Schrauben/Muttern durch Klemmringe oder ähnliche Hilfen in der Nuss gehalten werden.

Bild 7-2: Arretierung mit Kugelfangrillen

Bild 7-3: Kreuzgelenk durch nachziehbare Schraube gegen Wegkippen gehindert

Praktisch für beengte Montagestellen sind auch Gelenkknarren (Bild 7-4), bei denen die Hebel in verschiedene Stellungen abgewinkelt werden können. Sicher in der Handhabung sind solche Gelenkknarren jedoch nur, wenn die jeweilige Hebelstellung fest arretiert werden kann.

Bild 7-4: Gelenkknarre mit Arretierung

7.2 Sichere Handhabung

Bei der Handhabung von Schraubenschlüsseln sollte die Gefahr des Abrutschens stets in Betracht gezogen werden. Daher sollte überlegt werden, an welcher Stelle und in welcher Griffposition der Schlüssel anzusetzen ist.

Schraubenschlüssel sollten nach Möglichkeit in der Ebene des Schraubenkopfes und nicht schräg angesetzt werden.

Bei großen Schlüsselweiten kann das erforderliche Anziehmoment wegen der begrenzten Werkzeuglänge oft nicht ohne weiteres aufgebracht werden. Starke, ruckartige Kräfteanstrengungen oder Schläge mit dem Hammer auf das Schlüsselende bergen Risiken durch Abrutschen oder Bruch des Werkzeuges. Besser eignen sich dann so genannte Einmaulschlüssel mit aufsteckbaren Verlängerungen (Bild 7-5). Bei selbstgefertigten Verlängerungen, z.B. auf Einmaulschlüsseln, sollte durch Kenntnis des maximalen Drehmomentes und der sich dann ergebenden Werkzeuglänge die dadurch begrenzte Zugkraft bedacht werden.

Bild 7-5: Ringschlüssel mit aufsteck- und fixierbarer Verlängerung

Bild 7-6: Ausziehbarer Griff

Der normale Schraubenschlüssel ist für die Kraft der Hand bemessen. Er darf nicht durch weitere Werkzeuge oder Rohre verlängert werden:

Maulschlüssel sind richtig angesetzt, wenn die Abwinkelung des Maules in Drehrichtung zeigt.

Zum Schlagen oder Hebeln sind sie nicht geeignet. Auch auf die passende Schlüsselweite muss geachtet werden, da sonst an Schlüssel oder Schraube Verformungen auftreten, die zu einem gefährlichen Abrutschen führen können.

Wenn für eine Schraubverbindung ein festgelegtes Anzugsdrehmoment einzuhalten ist, wird die Verschraubung mit einem Drehmomentschlüssel festgezogen. Die erforderliche Vorspannkraft wird dann genau eingehalten.

Für viele Bereiche gibt es speziell geformte Schraubenschlüssel, die auch in ihrer Festigkeit dem Verwendungszweck angepasst sind. Solche Spezialwerkzeuge sollen auch nur für den Zweck verwendet werden, für den sie bestimmt sind und nicht für allgemeine Verschraubungsarbeiten (Bild 7-7).

Bild 7-7: Auch hier ein Spezialwerkzeug? Jawohl: ein offener Ringschlüssel für Rohrverschraubungen

7.3 Pflege

Beschädigte Schlüssel sind unverzüglich zu ersetzen. Jeder Versuch der Nacharbeit hat zu unterbleiben.

Wieder zusammengebogene Maulschlüssel werden auch in Zukunft wieder rutschen und Schrauben und Muttern unbrauchbar machen. Wenn Maulschlüssel dann gar noch auf eine größere Weite aufgeschliffen werden, werden sie so geschwächt, dass sie sich in Kürze aufbiegen, brechen und dann doch durch neue Schlüssel ersetzt werden müssen. Wenn geschlagen werden muss, dann Schlag-Maulschlüssel nach DIN 133 bzw. Schlag-Ringschlüssel (Bild 7-8) nach DIN 7444 verwenden.

Bild 7-8: Schlag-Ringschlüssel

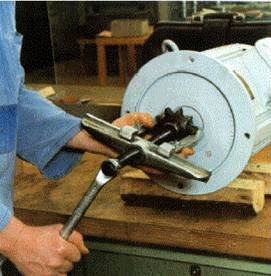

Bild 7-9: Ringschlüssel - hier zum Betätigen der Abziehvorrichtung - sind noch sicherer gegen Abrutschen als Maulschlüssel

Bild 7-10: Handwerkzeuge, an denen größere Körperkräfte mitunter eingesetzt werden, sollten immer von hoher Qualität sein. Ein Bruch durch mangelhafte Qualität, wie an diesem Ringschlüssel, kann durch plötzlich auftretende Gewichtsverlagerung oder unkontrolliertes Freiwerden einer angespannten Armbewegung zu schmerzhaften Verletzungen führen

Tipps

Beim Anziehen von Schrauben mit gewöhnlichen Schlüsseln ist daran zu denken, dass Schrauben mit Durchmessern bis etwa 12 mm überbeansprucht werden können, und dass größere Schrauben unter Umständen nur ungenügend angezogen werden. Wo es notwendig ist, Schrauben mit einer bestimmten Vorspannung anzuziehen (beispielsweise bei Hobelmesserwellen, Dehnungsschrauben und dergleichen), sollen Schlüssel mit Messeinrichtungen zur Bestimmung des Anzugdrehmoments verwendet werden.

|

| Falsch!

Solche Universalwerkzeuge soll man nicht benutzen, weil damit Schraubenköpfe und Muttern beschädigt werden. |

|

|

|

| Falsch!

Schraubenschlüssel mit zu großem oder aufgeweitetem Maul beschädigen den Schraubenkopf bzw. die Mutter und können abrutschen |

Richtig!

Wenn die Maulweite des Schlüssels genau der Schraube oder Mutter angepasst ist, kann der Schlüssel nicht abrutschen. |

|

|

|

| Falsch!

Wird der Schraubenschlüssel schräg zur Schraubenachse angesetzt, so kann er abgleiten, weil er die Schraube nicht auf der vollen Maulbreite erfasst. |

Richtig!

Der Schraubenschlüssel ist stets rechtwinklig zur Schraubenachse anzusetzen. |

|

|

|

| Falsch!

Es ist gefährlich, einen Maulschlüssel mit einem anderen Schlüssel zu verlängern. |

Richtig!

Keine Schlüsselverlängerung verwenden. Ringschlüssel sind Maulschlüsseln vorzuziehen. |

|

|

|

| Falsch!

Schraube zu kurz gefasst. Falscher Drehsinn. Gefahr des Abgleitens des Schlüssels. |

Richtig!

Der Schraubenkopf bzw. die Mutter liegt im Grunde des Schlüsselmaules auf. Der Drehsinn ist richtig. |

|

|

| Richtig!

Zum Anziehen oder Lösen von Schrauben und Muttern sind die Schlüssel nach Möglichkeit zu ziehen. Es wird empfohlen, Ringschlüssel zu verwenden. Nötigenfalls ist der Schlüssel mit der Hand gegen Abrutschen zu sichern. |

Richtig!

Muss der Schlüsselgriff gestoßen werden, dann soll dies mit offener Handfläche geschehen, damit Knöchelverletzungen vermieden werden. |

8 Zangen

Sicherer Gebrauch

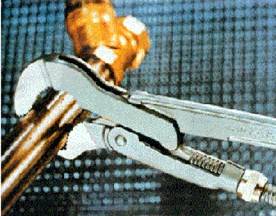

Zangen sind im Scharnier bewegliche zweiteilige Werkzeuge zum Greifen, Halten, Spannen oder Trennen.

Die Arbeitsgänge lassen sich nur dann zuverlässig durchführen, wenn die Backen oder Kneifkanten der Zange scharf sind. Sind sie verschlissen, müssen sie nachgearbeitet werden oder die Zange ist zu erneuern. Verschlissene Backen führen zum Abrutschen der Zange und damit auch zu Unfällen (Bilder 8-1 bis 8-5).

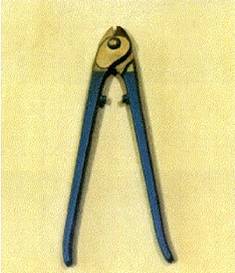

Bild 8-1: Zangen in verschiedenen Ausführungen

Bilder 8-2: Zange nach DIN 5254 für Sicherungsringe für Wellen

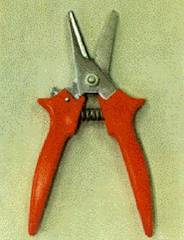

Bilder 8-3: Abisolierzange

Bild 8-4: Eckrohrzange mit besonders geformtem Maul

Bild 8-5: Maulform der Rohrzange Bild 8-4 an verschiedenen Profilen

Zangen sollen in allen Richtungen verzugsfrei sein. Die Backen der Zangen, insbesondere von Flach- und Rundzangen, sollen sich in geschlossenem Zustand nur im Bereich der Spitze berühren, zum Gelenk hin soll ein stetig größer werdender Spalt sichtbar sein. Gelenke, ausgenommen Gleit- und Hilfsgelenke, dürfen kein merkliches Spiel und keine Lockerung in der Gelenkverbindung besitzen.

Zangen müssen sich gängig öffnen und schließen lassen. Sie dürfen nur bestimmungsgemäß verwendet werden. Wenn Zangen als Schlagwerkzeug eingesetzt oder in Schraubstöcke eingespannt werden, erleiden sie Beschädigungen, die bald darauf zu ihrer Unbrauchbarkeit führen.

Werden sie zum Lösen oder Anziehen von Schrauben oder Muttern benutzt, was beliebt und verbreitet ist, werden Zange und Werkstück abgenutzt. Die Folgen sind Abrutschen der weiteren Werkzeuge und Unfallgefahren.

Je nach Bau- und Verwendungsart können die Griffschenkel der Zange sich beim Schließen nahe kommen und gefährliche Quetschstellen bilden. Anschläge oder andere in der Gestaltung der Griffschenkel außerhalb des Handbereiches eingearbeitete Begrenzungen verhindern Handverletzungen (Bild 8-6).

Auch eine Verdeckung des spitzen Schließwinkels am Scharnierpunkt durch entsprechende Ausfüllungen ist empfehlenswert.

Bild 8-6: Montagezange mit Anschlagnocken

9 Scheren

9.1 Verwendung

Scheren trennen entweder durch den Schervorgang der beiden bewegten Schenkel, oder durch Abquetschen, wie z.B. die Ambossscheren. Je nach Bauart werden sie für leichtes Schneidgut, Papier, Stoff oder schweres Schneidgut, wie Pappe, Blech, Holz, verwendet. Sie scharf und unbeschädigt zu halten, liegt im Interesse des Benutzers.

9.2 Zweckmäßige Ausführung

Die zur Handhabung von Scheren vorgesehenen Fingerösen der Griffe sind je nach Art des zu schneidenden Gutes, der Größe der Schere und der aufzubringenden Kräfte in unterschiedlicher Form ausgebildet.

Dies sollte bei der Auswahl der Schere, insbesondere im gewerblichen Einsatz, bedacht werden. Wenn an Scheren große Kräfte aufgebracht werden müssen, sollten die Handhebel mit Distanzhaltern außerhalb des Handbereichs versehen sein, so dass sie sich nicht zu dicht schließen und die Hände quetschen können (Bild 9-1).

Bild 9-1: Links - nicht zulässige Blechschere mit Quetschstelle zwischen den Handgriffenden

Rechts - Blechschere mit Distanzhaltern außerhalb der Griffe und offenen Griffenden

Bild 9-2: Bei dieser Blechschere kann sich die Hand an den scharfen Kanten der Schnittlinie nicht mehr verletzen

Um zu verhindern, dass die Hand bei Blechscheren an die scharfen Schnittkanten gelangen kann, sind Griffe entwickelt worden, die einen sicheren Abstand einhalten (Bild 9-2).

9.3 Mit Federn versehene Scheren

Scheren, die mit Federn stets auseinander gedrückt werden, beispielsweise Gartenscheren, werden mit Verschlüssen versehen, um die Schere bei Nichtgebrauch in geschlossenem Zustand halten zu können.

Damit sind Verletzungen an den Schneiden und Beschädigungen der Schneiden selbst vermieden.

Bilder 9-3: "Stumpfe" Scheren mit abgerundeter Spitze und Zuhaltung verringern die Verletzungsgefahr und sind vielseitig zu verwenden

10 Band- und Drahtschneider

Eine besondere Gefährdung ist mit dem Trennen von Stahlbändern für Verpackungszwecke verbunden. Nach dem Durchtrennen können die unter Spannung stehenden Schnittenden hochschnellen und zu Gesichtsverletzungen führen.

Besondere Bandschneider, die der Handel in verschiedenen Größen anbietet, vermeiden diese Gefährdungen (Bild 10-1 bis 10-3).

Mit dem Schneiden des Bandes werden die beiden Enden zugleich geklemmt und gegen Wegschnellen festgehalten. Sie ziehen sich nach dem Schnitt langsam auseinander und entspannen sich.

Bild 10-1: Dieser Bandschneider schneidet das unter Spannung stehende Band und klemmt es zugleich so, dass es nicht gefährlich aufspringt

Ersichtlich wird das zuvor beschriebene Wirkungsprinzip bei näherer Betrachtung der Schneidenausbildung. Etwa mittig erfolgt der Schnitt, wobei aus Betrachtungsrichtung das rechte Bandende abgeknickt in der Schere hängt und das linke Bandende festgeklemmt wird (Bild 10-2).

Beide Enden können erst aus der Schere heraus, nachdem sie sich je ein Stück zurückgezogen und damit entspannt haben.

Bild 10-2: Die Schneidenausbildung des Bandschneiders unterscheidet sich ganz wesentlich von der einer gewöhnlichen Blechschere

Bild 10-3: Für schwächere Bänder bis 0,6 mm Dicke existieren auch GS-geprüfte und mit nur einer Hand bedienbare Bandschneider mit Hebelübersetzung

Seitenschneider sind zum Durchtrennen von Drähten mit oberen Festigkeitswerten ausgelegt.

Hohe Kräfte hinterlassen bei sehr hartem Schneidgut bleibende Abdrücke; schlimmstenfalls Aus- oder Abbrüche der Schneiden (Bilder 10-4 und 10-5).

Bild 10-4: Zu hoher Härtewert der Schneiden führte zum Abruch der Spitze

Bild 10-5: Bei qualitativ schlechtem Werkzeug können falsche Werkstoffwahl und falsche Härteverfahren bei größerer Belastung zu Ausbrüchen oder gar Abbruch der kompletten Schneide führen

Bild 10-6: Drahtschneider

Tipps

|

|

|

| Falsch!

Wird ein Draht so entzwei geschnitten, so wird er verbogen und kann unter Umständen hochschnellen. |

Richtig!

So wird ein Draht entzwei geschnitten. Die Zange soll in einer Ebene rechtwinklig zur Drahtachse bewegt werden. Der Draht ist so festzuhalten, dass er nicht hochschnellen kann. |

11 Sägen

Sägen sollten nicht nur des besseren Schneidens wegen scharf gehalten werden, sondern auch für ein sicheres Gelingen des Anschnittes. Unscharfe und ungleichmäßig geschränkte Sägen brauchen beim Anschnitt eine verhältnismäßig große Führungskraft. Die Führung sollte nicht mit dem Fingernagel, sondern mit der Außenseite des ersten Daumengliedes erfolgen.

Bei Bügelsägen kann ein Springen des Sägeblattes durch werkstückgerechte Auswahl der Sägezahnform und richtige Blattvorspannung weitgehend vermieden werden (Bild 11-1).

Abgenutzte Schränkung führt zu Verklemmungen oder Brüchen des Sägeblattes und kann daher Verletzungen hervorrufen.

Bild 11-1: Bügelsägen, wie sie in der Metallverarbeitung anzutreffen sind. Anstatt einer Schränkung wird der Freischnitt durch eine Wellung des Sägeblattes im Zahnbereich realisiert. Ist diese abgenutzt, neigt das Sägeblatt zum Klemmen und muss ausgetauscht werden

Tipps

|

|

|

| Richtig!

Das Sägeblatt muss fest im Bogen eingespannt sein. Zum Ansetzen ist die Säge leicht zu neigen. Das Arbeitsstück ist so einzuspannen, dass es möglichst wenig federt. |

Richtig!

Die Säge beim ersten Schnitt ziehen. Daumen strecken und das Sägeblatt möglichst weit von der Zahnung wegführen. Gegen Ende des Schnittes Druck auf die Säge verringern. |

12 Messer

12.1 Sicherheitstechnische Überlegungen

Unfälle mit Kartonmessern nehmen in den Statistiken der Berufsgenossenschaft für den Einzelhandel den unrühmlichen ersten Platz ein! Hier müssen in großer Eile unzählige Verpackungen geöffnet werden.

Messer müssen ihrem Verwendungszweck entsprechend scharf und spitz sein. Die Gefahren liegen auf der Hand.

Zur Abwendung dieser Gefahren sind jedoch Spezialmesser mit sicherheitstechnisch interessanten Lösungen entwickelt worden: Häufig wird vom Messer nur die Spitze benötigt, es ist daher nicht erforderlich, eine lange Schneide offen zu lassen.

12.2 Messer mit verdeckter Schneide

Zum Auftrennen von Verpackungen sind bevorzugt Messer mit verdeckten Schneiden zu verwenden, bei denen die Schneiden gegen einen leichten Federdruck aus dem Griff herausgeschoben werden können und nach Loslassen sofort wieder zurückspringen (Bild 12-1). Solche Messer werden inzwischen schon vielfach mit dem GS- Zeichen versehen angeboten.

Bild 12-1: Zum Schneiden wird die Klinge dieses Messers aus dem Griff herausgeschoben. Mit Hilfe einer Feder springt sie dann wieder zurück

Durch Federzugkraft verbleibt die Klinge so lange im Griff, bis sie vom Reibrad auf dem Schneidgut des ziehend bewegten Messers angetrieben in Schneidposition kommt.

Nach Anheben oder Abrutschen vom Schneidgut springt die Klinge automatisch in den Griff zurück. Diese Art des Klingenaustritts kann nicht leicht manipuliert werden (Bild 12-2).

Bild 12-2: Klinge mit Reibrad

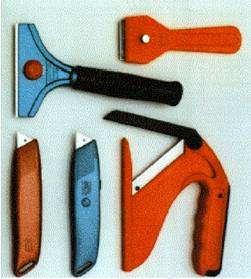

Bild 12-3: Klingenwerkzeuge mit rückziehbaren Klingen oder Klingenverdeckungen

Schnell und sauber verschafft man sich Zugang zum Kartoninneren mit dem Öffner in Bild 12-4, durch gute Führung an der Verpackungskante. Sicher beim Transport durch Nachgeben des Schutzkragens erst nach erfolgter Entriegelung.

Bild 12-4: Messer mit beweglichem Schutzkragen als Klingenschutz

12.3 Nicht nachzuschleifende Messer

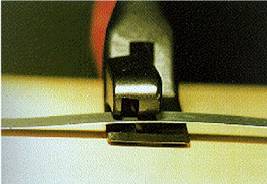

Bei manchen Messern ist ein Nachschleifen der Schneide nicht erforderlich, weil die Schneide auswechselbar ist oder als Klingenstab mit Bruchstellen in kurzen Abständen ausgebildet ist. Wenn die Schneide stumpf ist, kann das abgenutzte Klingenteil abgebrochen werden. Zum Abbrechen darf die Klinge nicht gegen eine feste Kante gedrückt werden.

Um ein unkontrolliertes Abspringen der Klinge zu verhindern, ist eine Kombinationszange zu benutzen. Die Biegung erfolgt entgegengesetzt der Bruchlinie, die wegen abspringender Splitter nach unten zu richten ist. Eine neue scharfe Schneide steht dann zur Verfügung.

Gefährdungen

Verletzungen durch Messer bilden mit fast 50 % aller meldepflichtigen Unfälle den höchsten Anteil. Hierzu zählen auch die Rentenfälle, ja selbst tödlich ausgehende Unfälle werden registriert.

Wird das Zurücksetzen der Klinge vergessen und das Messer in Kleidertaschen gesteckt, besteht beim erneuten Zugriff ein sehr hohes Verletzungsrisiko.

Berufsgruppen, die solche Messer in ihrer Kleidung mit sich führen, um z.B. Kartons zu öffnen, sind besonders betroffen.

Vorsicht beim Umgang mit diesen billigen Messern (Bild 12-5). Sehr leicht zerfallen diese Messer in ihre Einzelteile. Praktisch die Abbrechmöglichkeit der stumpfen Spitze. Klinge immer sofort zurückziehen und arretieren. Hohes Verletzungsrisiko bei unsachgemäßem Umgang.

Bild 12-5: Billige, unsichere Messer

12.4 Messergriffe

Die Griffe von Messern können sicherheitstechnisch noch in mancher Hinsicht verbessert werden.

Sie sollten eine der Hand angepasste, ergonomisch geschickte Form erhalten und insbesondere ein Abrutschen der Hand zur Schneide hin verhindern (Bild 12-6).

Durch geschickte Formgebung sollte sowohl das Wegrollen auf schräger Ablage als auch das Drehen oder Trudeln des Messers um die Querachse nach Anstoßen, z.B. nach missglücktem Zugriff, vermieden sein.

An Messern für das Fleischereigewerbe werden derartig gestaltete Griffe schon seit langer Zeit benutzt.

Bild 12-6: Kabelmesser nach VDE 0680 bzw. VDE 0682 Teil 201 (DIN EN 60900); Umlaufende Wulst verhindert das Abgleiten der Finger in Richtung Klinge

13 Funkenarme Werkzeuge

13.1 Allgemeine Anforderungen

Zu den Maßnahmen gegen Entstehungsbrände und zur Verhinderung von Explosionen, wie sie beispielsweise im § 3 der Betriebssicherheitsverordnung ( BetrSichV) und den Explosionsschutz-Regeln (EX-RL) (BGR 104) gefordert werden, gehört die Vermeidung bzw. das Fernhalten von Zündquellen. Als Zündquellen mit ausreichender Zündenergie kommen auch die Funken in Betracht, die beim Einsatz von Handwerkzeugen, z.B. Hammer und Meißel, entstehen können.

Entsprechend § 3 hat der Arbeitgeber nach § 5 des Arbeitsschutzgesetzes notwendige Maßnahmen u.a. für die sichere Benutzung der Arbeitsmittel zu ermitteln. Insbesondere sind die Gefährdungen zu berücksichtigen, die mit der Benutzung des Arbeitsmittels verbunden sind und durch Wechselwirkungen der Arbeitsmittel mit Arbeitsstoffen hervorgerufen werden.

Deshalb müssen - wenn Maßnahmen gegen Entstehungsbrände und zur Verhinderung von Explosionen getroffen werden müssen - Handwerkzeuge verwendet werden, bei denen Funkenbildung weitgehend ausgeschlossen ist (Bild 13-1).

Bild 13-1: Funkenarme Werkzeuge müssen besonders sorgfältig, je nach dem Einsatzort, ausgewählt werden

Deshalb sind bei Reinigungsarbeiten in Lackierereien zum Ablösen anhaftender Farbablagerungen Werkzeuge zu benutzen, die beim Anschlagen an andere Werkstoffe keine Funken erzeugen. Zum Einsatz kommen z.B. Werkzeuge aus Holz, Kupfer oder Berylliumbronze.

Werkzeuge, die zur Funkenbildung Anlass geben, dürfen auch bei Arbeiten mit leicht entzündlichen Flüssigkeiten und Stoffen, z.B. Benzol, Benzin, Äther, sowie beim Abfüllen und Reinigen von Behältern nicht verwendet werden.

Deshalb benutzte man zu Arbeiten in solchen Räumen schon seit jeher

Später wurden besondere Legierungen - meist Beryllium enthaltend - entwickelt, die ebenfalls funkenarm, aber dennoch so hart sind, dass man mit ihnen arbeiten kann.

Es wird empfohlen, bei funkenarmen Handwerkzeugen stets den geringsten Härtegrad zu wählen, der für die Arbeit gerade noch ausreicht:

Die im allgemeinen Sprachgebrauch als "funkenfrei" oder "funkensicher" bezeichneten Handwerkzeuge werden besser als "funkenarm" bezeichnet.

Eine Anwendung dieser Handwerkzeuge verhindert nämlich keinesfalls mit Sicherheit die Entstehung von zündfähigen Funken.

Bei Arbeiten in explosionsfähiger Atmosphäre ist deshalb zu berücksichtigen, dass nicht nur das Handwerkzeug eine mögliche Funkenbildung wesentlich beeinflusst, sondern auch

13.2 Verwendung von Handwerkzeugen in explosionsgefährdeten Bereichen

Bei Arbeiten mit Werkzeugen in explosionsgefährdeten Bereichen ist in jedem Einzelfall das zu verwendende Werkzeug sorgfältig auszuwählen.

Nach den Explosionsschutz-Regeln sind Bereiche, in denen explosionsfähige Atmosphäre auftreten kann, nach der Wahrscheinlichkeit des Auftretens in Zonen eingeteilt.

Für Bereiche, in denen eine explosionsfähige Atmosphäre aus einem Gemisch aus Luft und Gasen, Dämpfen oder Nebeln auftreten kann gilt:

Für Bereiche, in denen explosionsfähige Atmosphäre durch Staub/Luft-Gemische auftreten kann gilt:

Nach altem Recht gibt es neben den Zonen 20, 21 und 22 noch die Zonen 10 und 11, dabei gilt:

Beim Einsatz von Handwerkzeugen in explosionsgefährdeten Bereichen unterscheidet man zwei Arten von Werkzeugen:

In den Zonen 0 und 20 dürfen keine Werkzeuge eingesetzt werden, die Funken erzeugen können. Werkzeuge für den Gebrauch in den Zonen 0 und 20 müssen speziell dafür konstruiert und hergestellt sein. Reibvorgänge zwischen Leichtmetallen und Eisen oder Stahl sind auszuschließen.

In den Zonen 1 und 2 sind nur Stahlwerkzeuge gemäß a) zulässig, für die Zone 1 besteht abweichend davon ein Verwendungsverbot von Stahlwerkzeugen, wenn Explosionsgefahr durch z.B. Acetylen, Wasserstoff oder Schwefelkohlenstoff (Stoffe der Explosionsgruppe II c) gegeben sein kann.

Werkzeuge gemäß b) sind nur zulässig, wenn sichergestellt wird, dass am Arbeitsplatz keine gefährliche explosionsfähige Atmosphäre vorliegt.

In den Zonen 21 und 22 sind Stahlwerkzeuge gemäß a) zulässig. Stahlwerkzeuge gemäß b) sind nur zulässig, wenn die Staubexplosionsgefahr für den Arbeitsbereich sicher vermieden wird (Reinigung, Befeuchtung, Abschottung).

Das Arbeiten mit Werkzeugen in den Zonen 1, 2, 21 und 22 sollte in einem Erlaubnisschein-Verfahren schriftlich geregelt werden.

Weiter gehende Informationen zu möglichen Zündquellen siehe Explosionsschutz- Richtlinien, Abschnitte 2.3.1 bis 2.3.3.

14 Handwerkzeuge für Arbeiten an unter Spannung stehenden Anlagen

Nach den Bestimmungen der §§ 6 und 7 der Unfallverhütungsvorschrift "Elektrische Anlagen und Betriebsmittel" (BGV A3) darf nicht an unter Spannung stehenden aktiven Teilen elektrischer Anlagen und Betriebsmittel gearbeitet werden, auch nicht in der Nähe aktiver Teile elektrischer Anlagen und Betriebsmittel, die nicht gegen zufälliges Berühren gesichert sind.

Wenn aus zwingenden Gründen der spannungsfreie Zustand nicht hergestellt und sichergestellt werden kann, darf nach den Bestimmungen des § 8 der Unfallverhütungsvorschrift (BGV A3) von diesen Forderungen abgewichen werden, wenn neben anderen zwingenden Bedingungen auch Anforderungen an die verwendeten Hilfsmittel erfüllt sind, z.B. die Verwendung isolierter Handwerkzeuge.

Arbeiten an unter elektrischer Spannung stehenden Anlagen und Betriebsmitteln dürfen nur mit geeigneten und nach DIN VDE 0680 geprüften persönlichen Schutzausrüstungen, besonderen Hilfsmitteln und VDE 0682-201-speziellen Werkzeugen durchgeführt werden (Bild 14-1).

Bild 14-1: Arbeiten unter Spannung

14.1 Isoliereigenschaften und Kennzeichnung

Werkzeuge, Körperschutzmittel und Schutzvorrichtungen, die an elektrischen Anlagen zum Einsatz kommen, müssen den Forderungen der harmonisierten Normenreihe VDE 0682 entsprechen. Die Anforderungen sind in den einzelnen Teilen zu dieser Norm enthalten, die gleichzeitig europäische Normen mit unterschiedlicher Nummerierung darstellen.

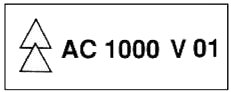

Für Werkzeuge gilt die DIN EN 60900NDE 0682 Teil 201 "Handwerkzeuge zum Arbeiten an unter Spannung stehenden Teilen bis AC 1000 V und DC 1500 V".

Internationales Kennzeichen nach den neuen Normen siehe Bild 14-2.

Bild 14-2: Internationales Kennzeichen für Werkzeuge, Hilfsmittel und persönliche Schutzausrüstungen für Arbeiten an unter Spannung stehenden Teilen

Bild 14-3: Anwendung einer Umschaltknarre mit Isolation nach VDE bei gleichzeitiger Benutzung von isolierenden Handschuhen und Abdeckung der übrigen Kontaktteile durch Isoliertuch

Eine Harmonisierung des nationalen Normenwerkes mit den internationalen Normen ist noch nicht abgeschlossen.

Daher gelten noch verschiedene Teile der nationalen Normenreihe VDE 0680 "Körperschutzmittel, Schutzvorrichtungen und Geräte zum Arbeiten an unter Spannung stehenden Teilen bis 1000 V". Weiterhin gilt das nach diesen Normen verwendete nationale Sonderkennzeichen nach Bild 14-4.

Bild 14-4: Sonderkennzeichen nach DIN VDE 0680 Teil 2 für Werkzeuge, Hilfsmittel und persönliche Schutzausrüstung zum Arbeiten an unter Spannung stehenden Teilen

Für Arbeiten an unter Spannung stehenden Teilen dürfen nur isolierte Handwerkzeuge mit dem internationalen Kennzeichen oder der Sonderkennzeichnung eingesetzt werden (Bild 14-3).

14.2 Handhabung und Aufbewahrung

Handhabung und Aufbewahrung dieser Werkzeuge erfordern besondere Sorgfalt. Auf Beschädigungen muss besonders geachtet werden. So kann die erforderliche Isolierung z.B. durch einen Sprung ihre Wirkung verlieren und an dieser Stelle einen Stromübertritt ermöglichen.

Nach den Bestimmungen des § 8 der Unfallverhütungsvorschrift (BGV A3) sind deshalb unter anderem Spannungsprüfer und isoliertes Werkzeug von den Beschäftigten vor jeder Benutzung auf augenfällige Mängel zu überprüfen.

Handwerkzeuge zum Arbeiten an unter Spannung stehenden Teilen müssen entsprechend DIN VDE 0105-100 ordnungsgemäß gelagert werden. In der vorhergehenden Norm DIN VDE 0105 Teil 1 verstand man darunter eine getrennte Lagerung von anderen Werkzeugen.

Ebenso dürfen solche Werkzeuge nur bestimmungsgemäß - nur für Arbeiten an unter Spannung stehenden Teilen und nicht für allgemeine Arbeiten - verwendet werden.

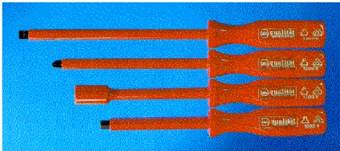

Die Bilder 14-5 und 14-6 zeigen isoliertes, für Arbeiten unter Spannung geeignetes und geprüftes Werkzeug.

Bild 14-5: Schraubenwerkzeugsatz mit Isolation nach VDE für Arbeiten bis 1000 V Wechselspannung bzw. 1500 V Gleichspannung

Bild 14-6: Einmaulschlüssel mit Isolation nach VDE für Arbeiten bis 1000 V Wechselstrom bzw. 1500 V Gleichspannung

15 Schraubstöcke

Schraubstöcke sind in jeder Werkstatt unentbehrlich. Die Schraubstockart wird von den zu verrichtenden Arbeiten bestimmt. Neben der Schraubstockgröße und der Backenbreite sind die Bauformen "nach vorne öffnend" oder "nach hinten öffnend" zu beachten. Ambossansätze und Spindelschutz sowie bei gegossenen Schraubstöcken gehärtete, möglichst austauschbare Backen und leichtgängige Spindel mit möglichst spielfreier Führung sollten gegeben sein.

Bild 15-1: Parallelschraubstock - nach hinten öffnend - auf Höhenverstellgerät in oberer Position

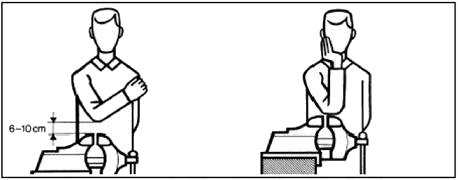

Der Schraubstock sollte so hoch angebracht sein, dass bequem daran gearbeitet werden kann: Die richtige Schraubstockhöhe hängt von der Größe des Handwerkers und den zu bearbeitenden Werkstücken ab.

Empfohlen wird der Einsatz von Schraubstock-Höhenverstellgeräten zur stufenlosen Höhenverstellung des Schraubstockes oder - wenn für bestimmte Verrichtungen die gesamte Werkbankplatte benötigt wird - ein kombiniertes Gerät.

Mit diesem Gerät kann der Schraubstock nicht nur in der Höhe verstellt, sondern auch unter die Werkbank geklappt werden.

Zum Richten von Werkstücken soll nur der Ambossansatz benutzt werden. Die Backen sind zum Richten nicht geeignet.

Bild 15-2: Parallelschraubstock auf Klappgerät unter die Werkbank geschwenkt; die Arbeitstischfläche steht so voll zur Verfügung

Tipps

Der Schraubstock soll so hoch angebracht sein, dass bequem daran gearbeitet werden kann. Die Schraubstockhöhe hängt von der Größe des Arbeiters und den zu bearbeitenden Stücken ab. Sie läßt sich durch Unterlegen von Klötzen einstellen. Für gewisse Arbeiten sind Schraubstöcke zu empfehlen, die sich stufenlos in der Höhe verstellen lassen.

|

|

|

| Richtig!

Maschinenschlosser am Schraubstock. |

Richtig

Mechaniker am Schraubstock. |

|

|

| Richtig!

Fein- und Kleinmechaniker am Schraubstock. |

Richtig!

Werkzeugmacher am Schraubstock. |

|

ENDE |  |

(Stand: 26.09.2024)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion