Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; ZH1; BGR/GUV-R; DGUV-R

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; ZH1; BGR/GUV-R; DGUV-R |

|

ZH 1/617 - Explosionsschutz bei der Konstruktion und Errichtung von Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern, Wirbelschicht-Coatinganlagen

(Ausgabe 10/1980zurückgezogen)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Vorbemerkungen

In Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen werden in vielen Fällen brennbare oder zersetzungsfähige Produkte verarbeitet. Je nach verwendetem Produkt und Art des Verfahrens können Brände und Explosionen durch Entzündung von Staub/Luft-Gemischen und Dampf/Luft-Gemischen sowie hybriden Gemischen oder durch Zersetzungsreaktionen entstehen.

Hybride Gemische können beim Einsatz von brennbaren Lösemitteln oder durch Schwelgas überhitzter Produkte entstehen. Die Explosionskenngrößen von hybriden Gemischen (wie maximaler Explosionsdruck, maximaler zeitlicher Druckanstieg) können größer sein als die reiner Staub/Luft-Gemische, auch wenn die Konzentration der Dämpfe oder Stäube unterhalb der unteren Explosionsgrenze der Dämpfe oder Stäube liegt. Diese Eigenschaften müssen bei den Schutzmaßnahmen berücksichtigt werden.

Da noch nicht genügend Versuchsergebnisse vorliegen, kann der Anwendungsbereich der Sicherheitsregeln nicht auf Stäube der Staubexplosionsklasse St3 sowie Peroxide und Metallstäube ausgedehnt werden. Da bei diesen Stoffen aber im Grundsatz die gleichen Verhältnisse vorliegen, können diese Sicherheitsregeln sinngemäß angewendet werden (s. auch VDI 3673 "Druckentlastung von Staubexplosionen").

Die Anforderungen der "Technischen Anordnung zur Reinhaltung der Luft" sind in den Sicherheitsregeln nicht wiedergegeben.

Auch beim Betreiben derartiger Anlagen sind die unter Abschnitt 4 aufgeführten Regeln der Technik zu beachten. Schutzmaßnahmen gegen andersartige Gefahren (z.B. durch toxische Stoffe, Sprengstoffe) werden hier nicht behandelt.

1 Anwendungsbereich

Diese Sicherheitsregeln finden Anwendung auf Maßnahmen des Explosionsschutzes bei der Konstruktion und der Errichtung von Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen, in denen bei bestimmungsmäßiger Verwendung brennbare Staub/Luft-Gemische, Dampf/Luft-Gemische oder hybride Gemische vorhanden sind oder entstehen.

Der Anwendungsbereich erstreckt sich auf Stäube der Staubexplosionsklassen St1 und St2,

Gase und Dämpfe brennbarer Flüssigkeiten, die zur Temperaturklasse T1 bis T3 und zur Gruppe II a und II B gehören.

Temperaturklassen T1 bis T3 siehe VDE 0165 "Errichten elektrischer Anlagen in explosionsgefährdeten Bereichen"

2 Begriffsbestimmungen

2.1 Hybride Gemische sind Gemische von brennbaren Stäuben mit brennbaren Dämpfen (oder Gasen) und Luft.

2.2 Staubexplosionskenngrößen siehe VDI 3673 "Druckentlastung von Staubexplosionen" und VDI 2263 "Verhütung von Staubbränden und Staubexplosionen".

2.3 Sicherheitstechnische Kennzahlen von Gasen, Dämpfen und Stäuben siehe Anlage 1 der "Richtlinien für die Vermeidung der Gefahren durch explosionsfähige Atmosphäre mit Beispielsammlung ( EX-RL)".

3 Beschreibung der Anlagen

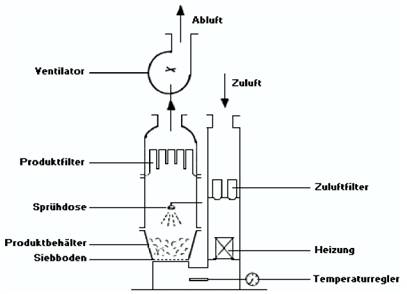

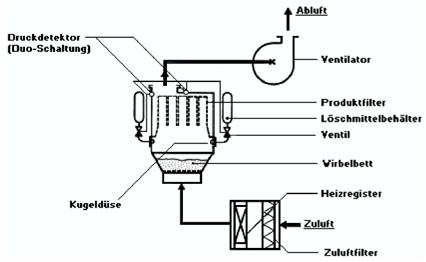

3.1 Wirbelschicht-Sprüh-Granulatoren dienen zum Mischen, Sprühen und Agglomerieren pulvriger Substanzen sowie zum Trocknen der Granulate. Ihre prinzipielle Arbeitsweise ist wie folgt (s. Abb. 1):

Abb. 1: Schematische Darstellung eines Wirbelschicht-Sprühgranulators

Nach Beschicken der Anlage mit trockenem Produkt wird von einem Ventilator Luft über Zuluftfilter und Heizregister angesaugt. Die Lufttemperatur wird mittels Regelthermostaten eingestellt. Die gereinigte und erwärmte Luft wird durch den mit Produkt gefüllten Behälter gesaugt und das Produkt in einen Schwebezustand (Wirbelschicht) versetzt. Dabei wird das Produkt über Sprühdüsen mit einer Flüssigkeit besprüht, agglomeriert und anschließend getrocknet. Ein Entweichen des Produktes aus dem Wirbelbett wird durch Produktfilter verhindert. Die Abluft verlässt die Anlage über Ventilator und Abluftkanal.

3.2 Wirbelschichttrockner sind ähnlich aufgebaut wie Abb. 1, werden jedoch mit feuchtem Produkt beschickt, welches getrocknet wird.

3.3 Wirbelschicht-Coatinganlagen sind ähnlich wie Abb. 1 aufgebaut. Sie werden mit vorbehandelten Produkten (z.B. Pellets, tabletten) beschickt, die mit einer Lösung besprüht, dabei überzogen und getrocknet werden.

4.1 Für Maßnahmen des Explosionsschutzes bestehen im Wesentlichen folgende Regeln der Technik:

"Richtlinien für die Vermeidung der Gefahren durch explosionsfähige Atmosphäre mit Beispielsammlung ( EX-RL)"

| VDE 0165 | "Errichten elektrischer Anlagen in explosionsgefährdeten Bereichen", |

| VDE 0171 | "Vorschriften für explosionsgeschützte elektrische Betriebsmittel" |

(VDE-Verlag GmbH, Bismarckstraße 33, 10625 Berlin),

| VDI-Richtlinie 3673 | "Druckentlastung von Staubexplosionen" |

| VDI-Richtlinie 2263 | "Verhütung von Staubbränden und Staubexplosionen" |

(Beuth-Verlag GmbH, Burggrafenstraße 6, 10787 Berlin)

"Technische Anleitung zur Reinhaltung der Luft ( Ta Luft)"

Für elektrische Betriebsmittel in Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen gilt die "Verordnung über elektrische Anlagen in explosionsgefährdeten Räumen ( ElexV)".

Lässt sich die Bildung explosionsfähiger Gemische in den Anlagen nicht verhindern, sind die in den Abschnitten 4.2 bis 4.7 angegebenen Schutzmaßnahmen alternativ oder in Kombination anzuwenden.

4.2 Wenn in Anlagen nur Gemische brennbarer Stäube auftreten, ist die Vermeidung von Zündquellen als alleinige Schutzmaßnahme nur nach sachkundigem Ermessen möglich. Beim Einsatz von Stäuben, die z.B. im Hinblick auf ihre Mindestzündenergie, ihre Selbstentzündungsneigung und ihrer Zersetzungsneigung zu Gefahren Anlass geben, ist zusätzlich eine der in den Abschnitten 4.3 bis 4.6 genannten Maßnahmen anzuwenden.

Auch beim Einsatz von brennbaren Flüssigkeiten oder von chemisch instabilen Stoffen (vgl. " EX-RL" E 2.3.13) können - insbesondere wegen Zündgefahren infolge elektrostatischer Aufladungsvorgänge oder infolge chemischer Reaktionen - Zündquellen nicht vollständig ausgeschlossen werden; deshalb ist zusätzlich eine der in den Abschnitten 4.3 bis 4.6 genannten Maßnahmen anzuwenden (s. " EX-RL" C5).

Als Grundlage für die Festlegung des Umfanges von Schutzmaßnahmen gegen Zündgefahren sind nach " EX-RL" E2 die explosionsgefährdeten Bereiche nach der Wahrscheinlichkeit des Auftretens von Explosionsgefahren in Zonen zu unterteilen. Beispiele sind im Anhang I angegeben.

4.3 Die Inertisierung ist als sicherste Schutzmaßnahme zu werten. Der von den jeweiligen Betriebsbedingungen abhängig maximal zulässige Grenzwert für Sauerstoffgehalt (kritischer O2-Gehalt abzüglich Sicherheitsabstand) oder der erforderliche Mindestinertgasanteil bzw. -strom muss einstellbar und laufend überwachbar sein. Beim Überschreiten des zulässigen Grenzwertes muss eine optische oder akustische Warneinrichtung ansprechen. Spätestens beim Erreichen des kritischen Grenzwertes muss sich die Anlage selbsttätig soweit abschalten, dass der Gefahrenzustand beseitigt wird. Ein zusätzliches Auslösen von Notfunktionen kann erforderlich sein.

Bei der Festlegung des Mindestanteils oder -stroms ist auch der Luftzutritt beim Beschicken und beim Entleeren zu berücksichtigen.

4.4 Bei der explosionsdruckfesten bzw. explosionsdruckstoßfesten Bauweise ist die gesamte Anlage für einen maximalen Explosionsüberdruck auszulegen, der mit den möglichen explosionsfähigen Gemischen, insbesondere bei erhöhter Turbulenz, unter Berücksichtigung der speziellen Betriebsbedingungen in einem geschlossenen Versuchsbehälter hinreichender Größe ermittelt wurde. Die Apparatefestigkeit ist vom Hersteller rechnerisch, z.B. in Anlehnung an die AD- Merkblätter, oder experimentell festzustellen und anzugeben. Dies gilt insbesondere auch für Spannvorrichtungen, Schaugläser, Türen und deren Scharniere und Verschlüsse.

4.5 Bei Anwendung der Explosionsdruckentlastung sind die gesamten zu entlastenden Anlageteile für einen bestimmten reduzierten Explosionsüberdruck auszulegen. Bei der Bemessung der Druckentlastungsfläche müssen optimale Gemischkonzentrationen und die speziellen Betriebsbedingungen (Turbulenz) berücksichtigt werden, die zum höchsten Explosionsüberdruck und zur höchsten Druckanstiegsgeschwindigkeit führen.

Zu beachten ist hierbei, dass einerseits der reduzierte Explosionsüberdruck von einer Reihe von Einflussgrößen abhängt und andererseits Gase, Dämpfe brennbarer Flüssigkeiten und hybride Gemische größere Entlastungsflächen benötigen als brennbare Stäube. Ausführungsbeispiele enthält Anhang II Abschnitt 1.

Die Funktionsfähigkeit der Druckentlastungseinrichtungen ist vom Hersteller festzustellen, bei selbsttätig schließenden Einrichtungen durch Explosionsversuche (s. " EX-RL" E3.2).

4.6 Bei der Explosionsunterdrückung wird der Explosionsüberdruck durch schnelles Einblasen des Löschmittels auf einen Wert (in der Regel 1 bar) reduziert, dem die Anlage im Sinne von Abschnitt 4.4 standhalten muss. Der reduzierte Explosionsüberdruck hängt nicht nur von dem möglichen explosionsfähigen Gemisch, der Geometrie der Anlagen und der zu erwartenden Turbulenz, sondern auch von der Ansprechzeit der Auslöser, dem Löschmittel, seiner Einbringungszeit und der Wahl der Einblasestellen ab. Ausführungsbeispiele enthält Anhang II Abschnitt 2.

Die Wirksamkeit der Explosionsunterdrückungsanlage und die darauf abzustimmende Apparatefestigkeit sind vom Hersteller durch Versuche festzustellen.

4.7 Das Austreten explosionsfähiger Gemische aus der Anlage muss, soweit möglich, eingeschränkt sein, z.B. durch Dichtheit der Anlage, Unterdruck in der Anlage oder Wahl eines geschlossenen Beschickungssystems. In den verbleibenden explosionsgefährdeten Bereichen außerhalb der Anlage sind Schutzmaßnahmen gegen Zündgefahren durchzuführen; vgl. " EX-RL" E2. Dies gilt auch für den explosionsgefährdeten Bereich in der Umgebung der Ausblasöffnung der Abluftleitung, aus der explosionsfähige Atmosphäre betriebsmäßig austreten kann (s.a. " Ta Luft").

Bei der Schutzmaßnahme Explosionsdruckentlastung ist auf gefahrloses Ableiten der Flammen im Bereich der Druckentlastungsöffnungen und der Aufnahme der Rückstoßkräfte zu achten; vgl. " EX-RL" E3.2.

Bei Anlagen, die durch explosionsdruckfeste bzw. explosionsdruckstoßfeste Bauweise, Explosionsdruckentlastung oder Explosionsunterdrückung geschützt sind, sind die Fortpflanzung und gefährliche Auswirkung einer Explosion in andere Teile der Anlage - z.B. nachgeschaltete Ventilatoren oder auch Filter bzw. vorgeschaltete, nicht druckstoßfest ausgeführte Apparateteile, Heizelemente und Filter - zu vermeiden. Die Zu- und Abluftleitungen sind z.B. durch spezielle Schnellschlussschieber, Schnellschlussventile zu sichern; bei kurzen Abluftleitungen kann jedoch auf die Sicherung verzichtet werden, wenn die Abluftleitungen einschließlich evtl. vorhandener Ventilatoren explosionsdruckfest oder explosionsdruckstoßfest entsprechend dem zu schützenden Apparat ausgeführt sind, nicht mit anderen Abluftsystemen in Verbindung stehen und gefahrlos ausmünden (zur Länge von Abluftleitungen s. Anhang II). Im Falle der Explosionen von Stäuben der Staubexplosionsklassen St1 und St2 kann in Verbindung mit den Schutzmaßnahmen Explosionsdruckentlastung oder Explosionsunterdrückung ein Siebboden mit Maschenweite von nicht mehr als 250 µm und ausreichender Festigkeit eine Explosionsübertragung in die Zuluftseite verhindern; dies gilt nicht für Explosionen von hybriden Gemischen oder Dampf/Luft-Gemischen.

5 Prüfung

Bei Anlagen mit der Schutzmaßnahme Explosionsunterdrückung muss der Hersteller Projektierung, Ausführung und Wirksamkeit des Löschmittels von einem Sachkundigen prüfen lassen.

Sachkundige sind Personen, die auf Grund ihrer fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet des Explosionsschutzes haben und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. VDE-Bestimmungen, DIN-Blätter, technische Regeln anderer Mitgliedstaaten der Europäischen Union oder anderer Vertragsstaaten des Abkommens über den Europäischen Wirtschaftsraum) soweit vertraut sind, dass sie den arbeitssicheren Zustand von Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen beurteilen können.

6 Kennzeichnung und Betriebsanleitung

6.1 Der Hersteller hat auf dem Fabrikschild auf die der Konstruktion zu Grunde gelegten Explosionsschutzmaßnahmen hinzuweisen.

6.2 Der Hersteller hat in einer Betriebsanleitung die getroffenen Explosionsschutzmaßnahmen zu beschreiben und die der Ausführung zu Grunde gelegten Daten anzugeben. Die Daten umfassen insbesondere, soweit für die Anlage zutreffend, den reduzierten Explosionsüberdruck und die Explosionsklassen der Gemische, die in der Anlage verarbeitet werden können.

| Seilverbindungen bei Hanfseilen *) | AnhangI |

Beispiele für Schutzmaßnahmen und Zoneneinteilung bei Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen Für die Festlegung des Umfanges von Schutzmaßnahmen werden die hier beschriebenen Anlagen in folgende Bereiche unterteilt:

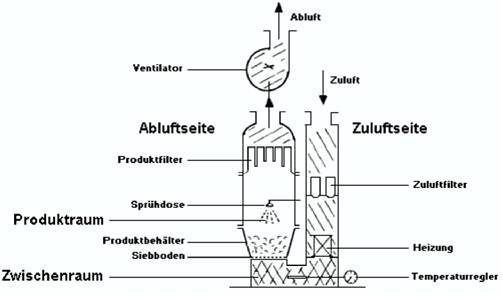

Inneres der Apparatur, vgl. Abb.

Zuluftseite, bestehend aus Zuluftkanal, Filter und Heizung

Zwischenraum, Raum zwischen Zuluftseite und Siebboden.

Ist die Zuluftseite durch ein Ventil von dem Zwischenraum getrennt, so endet der Zwischenraum an diesem Ventil. Produktraum, Raum zwischen Siebboden und Produktfilter (einschließlich dem Produktfilter) Abluftseite, bestehend aus dem Raum hinter dem Produktfilter und dem Abluftkanal mit Ventilator usw.

Umgebung der Apparatur

Abb.: Schema für die Bezeichnung der Anlagebereiche

Die Beispiele der Tabelle Nr. 1 dienen als Entscheidungshilfe bei der Auswahl der Schutzmaßnahmen für das Innere der Apparatur.

In der Umgebung der Anlage richtet sich - unabhängig von Explosionsgefahren, die durch andere Anlagen oder Arbeitsvorgänge entstehen - die Ausdehnung der Zonen und die dort durchzuführenden Schutzmaßnahmen zum Beispiel nach

Art der Beschickung, wie offenes oder geschlossenes System, Verriegelung zwischen Beschickungstür, Ventilator, Sprühdüse usw.;

Betriebsweise der Anlage, wie Unterdruck, mit Berücksichtigung der Raumbe- und Raumentlüftung;

Art der Beschickungsgüter.

Z.B. gilt bei Verfahren, bei denen im Produktraum hybride Gemische oder Dampf/Luft-Gemische auftreten, in der Regel der Bereich von 1 m um die Beschickungsöffnung als explosionsgefährdete Zone 1 oder Zone 2.

Die Schutzmaßnahmen gegen Staubexplosionsgefahren in der Umgebung der Anlage hängen entscheidend von der Art des Umganges mit den gefährlichen Stoffen ab und müssen im Einzelfall festgelegt werden.

Tabelle 1: Beispielsammlung für das Innere von Wirbelschicht-Sprühgranulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen

| Lfd. Nr. (Spalte 1) |

Beispiel (Spalte 2) |

Merkmale/Bemerkungen/Voraussetzungen (Spalte 3) |

Schutzmaßnahmen nach | ||

| E1 (Spalte 4) |

E3 (Spalte 5) |

E2 in den nachstehend aufgef. (verbleibend.) Zonen (Spalte 6) |

|||

| Schutzmaßnahmen nach den "Explosionsschutz-Richtlinien ( EX-RL)" Abschnitt C Ziffer 4 | |||||

| 1 | Es werden nur staubförmige Produkte der Staubexplosionsklasse St1 und St2 wasserfeucht verarbeitet; Einschränkungen siehe Vorbemerkung dieser Sicherheitsregeln (SR). | ||||

| 1.1 | Zuluftseite | Zuluft ist staubfrei. | - | -2) | keine |

| 1.2 | Zwischenraum |

|

- | -2) | keine |

| Bildung von g.e.A. durch Aufwirbelung abgelagerten Staubes möglich. | - | -2) | Zone 11 | ||

| 1.3 | Produktraum |

|

- | - | Zone 103) |

| wie a) | - | E3.1 | -1) | ||

| wie a) | - | E3.2 | -1) | ||

| wie a) | - | E3.3 | -1) | ||

| wie a) Inertisierung auch während des Beschickens gewährleistet | E1.2.2 | - | - | ||

| 1.4 | Abluftseite | Motor des Ventilators liegt außerhalb der Abluftleitung. | |||

|

- | -2) | Zone 11 | ||

| wie a) | - | E3.1 | -1) | ||

| wie a) | - | E .2 | -1) | ||

| wie a) Intertisierung auch während des Beschickens gewährleistet. | E1.2.2 | - | keine | ||

| Es werden staubförmige Produkte der Staubexplosionsklassen St0, St1 und St2 zusammen mit brennbaren Flüssigkeiten der Temperaturklasse T1 bis T3 und Gruppe II a und II B verarbeitet (hybride Gemische). Die Dampfkonzentration kann die untere Explosionsgrenze des Dampf/Luft-Gemisches überschreiten. | |||||

| 2.1 | Zuluftseite |

|

- | -2) | Zone 2 |

| wie a) | E1.2.2 | -2) | keine | ||

| 2.2 | Zwischenraum |

|

- | -2) | Zone 1, 11 |

| wie a), die Inertisierung ist auch während des Beschickens und Entleerens gewährleistet. | E1.2.2 | - | keine | ||

| 2.3 | Produktraum | a) g.e.A. betriebsmäßig vorhanden. | - | E3.1 | Zone 11) |

| b) wie a) | - | E3.2 | Zone 11) | ||

| c) wie a), die Intertisierung ist auch während des Beschickens und Entleerens gewährleistet. | E1.2.2 | - | keine | ||

| 2.4 | Abluftseite | Motor des Ventilators liegt außerhalb der Abluftleitung. | |||

| a) Bildung von g.e.A. möglich. | - | E3.1 | Zone 11) | ||

| b) wie a) | - | E 3.2 | Zone 11) | ||

| c) wie a), die Inertisierung ist auch während des Beschickens gewährleistet. | E1.2.2 | - | keine | ||

| 3 | Es werden staubförmige Produkte der Staubexplosionsklassen St0, St1 und St2 zusammen mit brennbaren Flüssigkeiten der Temperaturklasse T1 bis T3 und Gruppe II a und II B verarbeitet (hybride Gemische).

Die Dampfkonzentration darf die untere Explosionsgrenze des Dampf/Luft-Gemisches nicht überschreiten. |

||||

| 3.1 | Zuluftseite |

|

- | -2 ) | keine |

| wie a) | E1.2.2 | - | keine | ||

| 3.2 | Zwischenraum |

|

- | -2 ) | Zone 1, 11 |

| wie a), die Inertisierung ist auch während des Beschickens und Entleerens gewährleistet. | E1.2.2 | - | keine | ||

| 3.3 | Produktraum | Bildung von g.e.A. möglich. | - | E3.1 | Zone 11) |

| wie a) | - | E3.2 | Zone 11) | ||

| wie a) | - | E3.3 | Zone 11) | ||

| wie a), die Inertisierung ist auch während des Beschickens und Entleerens gewährleistet. | E 1.2.2 | - | keine | ||

| 3.4 | Abluftseite | Motor des Ventilators liegt außerhalb der Abluftleitung. | |||

| a) Bildung von g.e.A. möglich. | - | E3.1 | Zone 21) | ||

| b) wie a) | - | E3.2 | Zone 21) | ||

| c) wie a) | - | E3.3 | Zone 21) | ||

| d) wie a), die Inertisierung ist auch während des Beschickens und Entleerens gewährleistet. | E1.2.2 | - | keine | ||

| 1) Zündgefahren sind soweit wie möglich und sicherheitstechnisch vertretbar auszuschließen. So lassen sich z.B. gefährliche elektrostatische Aufladungen von leitfähigen Anlageteilen durch deren Erdung verhindern; die Aufladungen der Stäube selbst sind dagegen nicht vermeidbar, vgl. zu 5.1 der Sicherheitsregeln.

2) Die Zuluft- und Abluftseite sowie der Zwischenraum sind gegen Auswirkungen von Explosionen im Produktraum zu schützen. 3) Beachte zu 5.1 der Sicherheitsregeln in Abhängigkeit von Schutzmaßnahmen des Produktraumes. |

|||||

| Anhang II |

Hinweise und Beispiele für die Schutzmaßnahmen Explosionsdruckentlastung und Explosionsunterdrückung bei Wirbelschicht-Sprüh-Granulatoren, Wirbelschichttrocknern und Wirbelschicht-Coatinganlagen

1 Explosionsdruckentlastung

1.1 Allgemeines

Die Anforderungen an die Schutzmaßnahme Explosionsdruckentlastung sind, soweit es sich um Staubexplosionen handelt, in der VDI-Richtlinie 3673 beschrieben. Bei Dampf/Luft-Gemischen und hybriden Gemischen sind für die Ermittlung der erforderlichen Druckentlastungsflächen grundsätzlich die gleichen Einflussgrößen maßgebend, z.B.

Von der VDE-Richtlinie 3673 abweichende Dimensionierungen sind möglich, wenn von einer sachkundigen Untersuchungsstelle die sicherheitstechnische Unbedenklichkeit festgestellt worden ist. Die Ergebnisse gelten jedoch nur für die untersuchten Apparatetypen. Beispiele hierfür geben die folgenden Ausführungen über Versuchsergebnisse an zylinderförmigen speziellen Bauarten mit Volumina von 1 m3 bis 6 m3 (s. Abschnitte 1.2 und 1.3). Dabei wurden Druckentlastungseinrichtungen in Form von Berstscheiben, Explosionsklappen oder Explosionsscheiben in Gummiklemmprofilen mit einem statischen Ansprechüberdruck von höchstens 0,1 bar verwendet.

Die Versuche zeigten, dass in diesen besonderen Fällen bei Staub/Luft-Gemischen für die Druckentlastungsflächen im Vergleich zur VDI-Richtlinie 3673 kleinere Werte ausreichend sind.

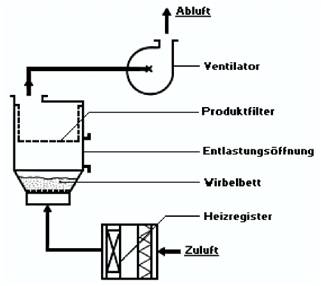

1.2 Druckentlastung vor dem Produktfilter Abbildung 1 einfügen

Abb. 1: Entlastung vor dem Produktfilter

Die Druckentlastung vor dem Produktfilter lässt wesentlich kleinere Entlastungsflächen als die Druckentlastung nach dem Produktfilter zu. Die Produktfilter müssen so angeordnet sein, dass bei einer Explosion die Druckentlastungsöffnungen nicht verdeckt und somit der Entlastungsvorgang nicht behindert werden kann.

Für die Berechnung der Entlastungsfläche F (in m2) nach Tabelle 2 gilt als Zahlenwertgleichung:

F = f * V2/3

V = Volumen (in m3) der zu schützenden Apparatur

f = Faktor

Die Werte beziehen sich auf Ausblasleitungen mit annähernd geradem Verlauf und gelten nur für die angegebenen Druckstoßfestigkeiten.

Tabelle 2: Faktor f bei Druckentlastung vor dem Produktfilter

| Länge der Ausblasleitung | < 3 m | > 3 m bis< 6 m | |

| Druckstoßfestigkeit (Überdruck) (bar) |

Gefahr durch | Faktor f | |

| 1,0 | St1 und St2-Stäube bestimmte*) hybride Gemische St1 und St2 Stäube bestimmte*) hybride Gemische | 0,17 | 0,20 |

| 1,0 | 0,25 | 0,30 | |

| 2,0 | 0,13 | 0,15 | |

| 2,0 | 0,25 | 0,25 | |

| *) Als bestimmte hybride Gemische gelten hier Staub/Dampf/ Luft-Gemische, bei denen das Explosionsverhalten des Dampf/Luft/Gemisches mit dem vom Propan/Luft-Gemisch vergleichbar ist. Für den Vergleich sind der maximale Explosionsüberdruck und der maximale Explosionsdruckanstieg bei gleichen Versuchsbedingungen unter Berücksichtigung der Turbulenz maßgebend. | |||

1.3 Druckentlastung nach dem Produktfilter

Abb. 2: Entlastung nach dem Produktfilter

Die Anordnung der Druckentlastungseinrichtung vor dem Produktfilter ist aus konstruktiven oder aufstellungstechnischen Gründen nicht immer möglich. In diesen Fällen kann die Druckentlastung auch nach dem Produktfilter erfolgen. Wegen der Behinderung des Entlastungsvorganges durch das Filter wird dabei der reduzierte Explosionsdruck im zu schützenden Apparat beträchtlich angehoben; deshalb sind größere Entlastungsflächen erforderlich. Ferner sind die Apparate für diese Druckentlastung nach dem Produktfilter grundsätzlich für einen Explosionsüberdruck von mindestens 2 bar auszulegen.

Für die Berechnung der Entlastungsfläche F (in m3) nach Tabelle 3 gilt als Zahlenwertgleichung:

F = f * V2/3

V = Volumen (in m3) der zu schützenden Apparatur f = Faktor

Die Werte in Tabelle 3 beziehen sich auf Ausblasleitungen mit annähernd geradem Verlauf und nur auf die bei den Versuchen verwendeten Stauchfilter als Produktfilter. Stauchfilter sind Filter ohne Stützeinrichtungen und gelten nur für die angegebene Druckstoßfestigkeit.

Tabelle 3: Faktor f bei Druckentlastung nach dem Produktfilter

| Länge der Ausblasleitung | < 3 m | > 3 m bis< 6 m |

| Druckstoßfestigkeit (Überdruck) (bar) |

Gefahr durch | Faktor f |

| 2,0 | St1 und St2 Stäube bestimmte*) hybride Gemische | 0,3 |

| 2,0 | 0,6 | |

| *) Als bestimmte hybride Gemische gelten hier Staub/Dampf/ Luft-Gemische, bei denen das Explosionsverhalten des Dampf/Luft/Gemisches mit dem vom Propan/Luft-Gemisch vergleichbar ist. Für den Vergleich sind der maximale Explosionsüberdruck und der maximale Explosionsdruckanstieg bei gleichen Versuchsbedingungen unter Berücksichtigung der Turbulenz maßgebend. | ||

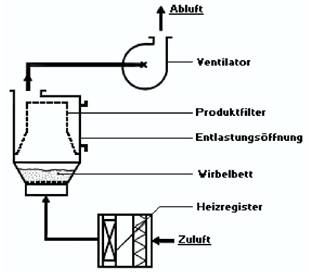

2 Explosionsunterdrückung

Ein Beispiel für die Anordnung einer Explosionsunterdrückung zeigt Abb. 3.

Abb. 3: Schema für eine Explosionsunterdrückung

Die Explosionsunterdrückung kann bei diesen Anlagen nur angewendet werden, bei Arbeiten mit

Bei höheren Dampfkonzentrationen ist mit Druckanstiegsgeschwindigkeiten zu rechnen, die die Anwendungsgrenzen der beschriebenen Unterdrückungssysteme übersteigen. Dies gilt auch für St3-Stäube.

Experimentelle Untersuchungen haben ergeben, dass mit Hilfe des "Kubischen Gesetzes", das die Abhängigkeit des Druckanstieges von dem Volumen V (in m3) beschreibt, bei Explosionsunterdrückungsanlagen auch der erforderliche Löschmittelbedarf für unterschiedlich große Behälter (V * 1 m3) bestimmt werden kann.

Die nachfolgend beschriebenen Ausführungen gelten nur unter folgenden Voraussetzungen:

Tabelle 4: Anzahl der Löschmittelbehälter; V ist das Volumen in (m3) der zu schützenden Apparatur

| Gefahr durch | Anzahl**) der Löschmittelbehälter |

| Bestimmte*) Lösemitteldämpfe | 1,1 * V2/3 |

| St1-Stäube | 1,1 * V2/3 |

| St2-Stäube | 1,4 * V2/3 |

| *) Als bestimmte Lösemitteldämpfe gelten Dämpfe in hybriden Gemischen oder in Dampf/Luft-Gemischen, bei denen das Explosionsverhalten des Dampf/Luft-Gemisches mit dem vom Propan/Luft-Gemisch vergleichbar ist; für den Vergleich sind der maximale Explosionsüberdruck und der maximale Explosionsdruckanstieg bei gleichen Versuchsbedingungen unter Berücksichtigung der Turbulenz maßgebend.

**) Die Anzahl ist stets aufzurunden. |

|

|

ENDE |  |

(Stand: 23.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion