Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 764 / DGUV Information 209-052 - Elektrostatisches Beschichten

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 2009; 02/2014aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Archiv: BGI 764 (2009) ![]()

1. Anwendungsbereich

Diese BG-Information erläutert die zur sicheren Anwendung elektrostatisch unterstützter Beschichtungsverfahren notwendigen Schutzmaßnahmen.

Die Besonderheit des elektrostatischen Beschichtungsverfahrens liegt in der Anwendung von Hochspannung, die im Allgemeinen mehrere zehntausend Volt beträgt, und gleichzeitigem Erzeugen von explosionsfähigen Lösemittel/Dampf-Luftgemischen oder Staub-Luftgemischen.

Dieses Zusammentreffen führt zu besonderen Anforderungen hinsichtlich der Gefährdungen durch:

Diese BG-Information soll den Anwendern des elektrostatischen Beschichtens Hinweise geben, wie durch Beachtung der diversen EN-Normen durch den Hersteller und in Übereinstimmung mit der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) sowie der Unfallverhütungsvorschrift "Elektrische Anlagen und Betriebsmittel" (BGV A3) sicher und gesund gearbeitet werden kann.

Insbesondere legt diese BG-Information Anforderungen für den Betrieb (einschließlich Wartung, Instandhaltung und Prüfung) elektrostatischer Sprühanlagen und -einrichtungen fest, die nach den folgenden Normen in Verkehr gebracht wurden:

Für Anlagen, die vor Erscheinen dieser Norm in Verkehr gebracht wurden, gilt die BGI 764:2000

Der Unternehmer kann bei Beachtung der in dieser BG-Information enthaltenen Empfehlungen davon ausgehen, dass er die Anforderungen der Betriebssicherheitsverordnung im Hinblick auf den sicheren Betrieb (einschließlich Wartung, Instandhaltung und Prüfung) elektrostatischer Sprühanlagen und -einrichtungen einhält.

Schließlich soll diese BG-Information eine Hilfestellung für die Erarbeitung von Betriebsanweisungen und für eine effiziente Unterweisung am Arbeitsplatz geben.

Dabei sind die folgenden Grundsätze für die Sicherheit und den Schutz der Gesundheit von Mitarbeitern zu berücksichtigen:

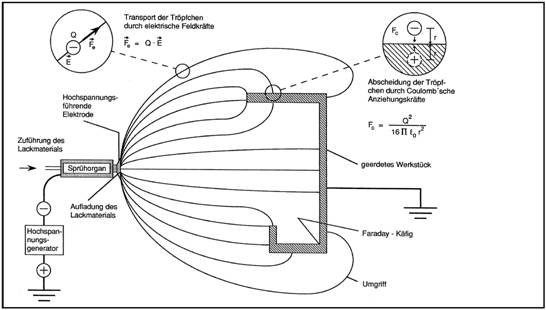

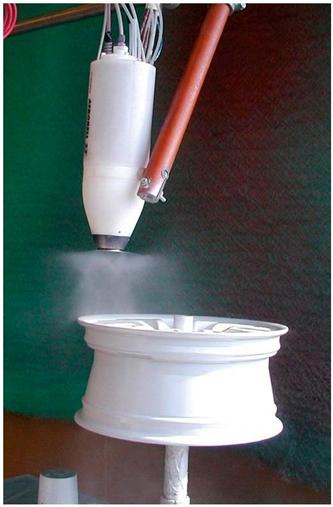

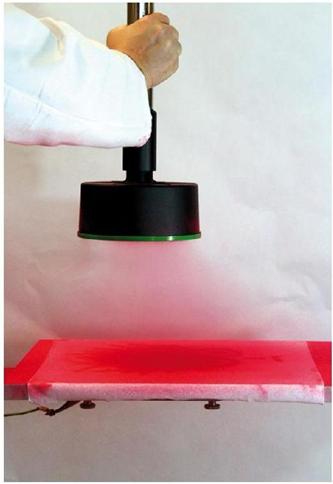

Bild 1-1: Grundprinzip des elektrostatischen Lackierens (vereinfachte Darstellung)

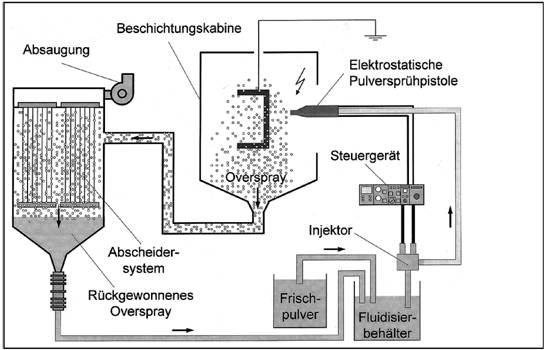

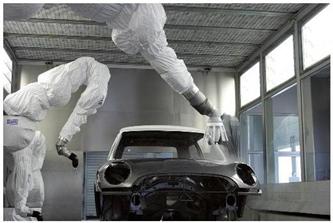

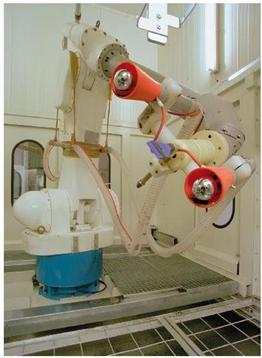

Bild 1-2: Prinzip einer elektrostatischen Pulversprühanlage

2. Was ist elektrostatisches Beschichten?

2.1 Allgemein

Elektrostatisches Beschichten ist der Sammelbegriff für alle elektrostatischen Auftragsverfahren. Das sind Beschichtungsverfahren, bei denen der versprühte Beschichtungsstoff (hier: flüssige organische Beschichtungsstoffe, Pulverlack oder Flock) unter gleichzeitiger elektrostatischer Aufladung (mittels Hochspannung oder bei triboelektrischen Pulversprühsystemen auch durch Reibungselektrizität) von dem geerdeten Werkstück angezogen und auf diesem aufgetragen wird.

Anmerkung

Synonym zum "Elektrostatischen Beschichten" werden auch die Begriffe "Sprühverfahren", "Elektrostatisches Sprühverfahren" oder "Elektrostatisches Spritzverfahren" verwendet.

2.2 Elektrostatisches Beschichten mit Flüssiglack

Beim elektrostatischen Lackieren mit Flüssiglack wird der flüssige Beschichtungsstoff in einen Nebel von Lacktröpfchen umgewandelt und mit Hilfe der Kräfte des elektrischen Feldes auf dem Werkstück niedergeschlagen.

Hierfür werden die Tröpfchen mittels Hochspannung der Größenordnung von einigen 10 Kilovolt aufgeladen, sodass sie von dem geerdeten Werkstück angezogen werden.

Der Beschichtungsstoff kann entweder durch Druckluft, Flüssigkeitsdruck oder durch eine Kombination der genannten Verfahren und andere Zentrifugalkräfte versprüht werden.

Nicht auf dem Werkstück niedergeschlagener Flüssiglack (Overspray) wird mit Hilfe der technischen Lüftung abgeführt. Anschließend wird die Beschichtung bei Raumtemperatur oder durch zusätzliche Erwärmung (im Lacktrockner) getrocknet oder gehärtet.

Die sicherheitstechnischen Anforderungen bei der Verarbeitung von Flüssiglack hängen wesentlich ab von der Entzündbarkeit des Beschichtungsstoffes in fein versprühtem Zustand.

Hierbei wird unterschieden zwischen "entzündbar", "schwer entzündbar" und "nicht entzündbar".

Siehe auch 3.8 bis 3.10 und Anhang G.

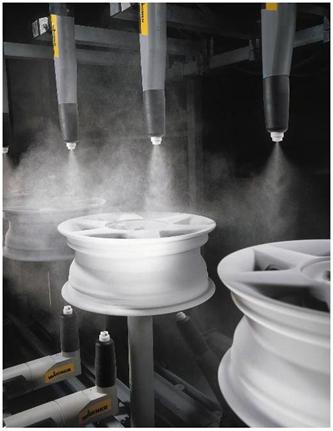

2.3 Elektrostatisches Beschichten mit Pulverlack

Beim Verfahren der elektrostatischen Pulverbeschichtung wird Pulver (Sprühstoff) mit Hilfe eines Luftstromes von einem Pulverbehälter zu einem elektrostatischen Sprühsystem hingeführt. Die durch das Sprühsystem strömenden Pulverteilchen werden mittels einer Hochspannung von einigen 10 Kilovolt, die im Allgemeinen von einem Hochspannungserzeuger geliefert wird, aufgeladen.

Bei triboelektrischen Pulversprühsystemen wird die Aufladung des Pulvers durch die Reibungselektrizität erzeugt, die durch das Strömen des Pulver/Luft-Gemisches innerhalb der Sprühpistole entsteht.

Es gibt auch Kombinationen der beiden vorgenannten Systeme.

Die Pulverteilchen werden von dem geerdeten Werkstück angezogen und auf diesem niedergeschlagen. Der Niederschlag des Pulvers auf dem geerdeten Werkstück hält so lange an, bis es bei einer bestimmten Schichtdicke als Isolator wirkt und weiteren Niederschlag von Pulver verhindert.

Nicht auf dem Werkstück niedergeschlagenes Pulver (Overspray) wird z.B. mittels technischer Lüftung in die Pulver-Rückgewinnungsanlage gefördert. Die mit Pulver beschichteten Werkstücke kommen dann in einen "Einbrennofen", wo das Pulver geschmolzen und in eine zusammenhängende Schicht umgewandelt wird.

"Einbrennöfen" müssen den besonderen Bedingungen der Pulverbeschichtung und der möglichen Schwelgasbildung Rechnung tragen (siehe EN 1539).

2.4 Elektrostatisches Beschichten mit Flock

Beim elektrostatischen Beflocken werden kurzstapelige Fasern (Flock) aus einem Vorratsbehälter durch ein elektrisches Feld transportiert. Der Flock wird im elektrischen Feld ausgerichtet und auf mit Klebstoff beschichtete, geerdete Oberflächen aufgebracht.

Die Flock-Teilchen haben eine definierte Leitfähigkeit und werden von der elektrostatischen Flockvorrichtung mittels Hochspannung von einigen 10 Kilovolt aufgeladen, bilden Dipole und werden entsprechend der Kraft der Ladungen in Form einer Wolke von dem geerdeten Werkstück bzw. von der zu beflockenden Fläche angezogen und haften auf den mit Klebstoff versehenen Flächen.

Anschließend wird der Klebstoff bei Raumtemperatur oder durch zusätzliche Erwärmung getrocknet, gehärtet oder geliert.

Flock-Teilchen, die nicht auf dem Werkstück haften (Overspray), werden durch Absaugung oder andere Einrichtungen entfernt und in die Flock-Rückgewinnungsanlage gefördert.

3. Begriffsbestimmungen

3.1 Sprüh-/Spritzkabinen für flüssige organische Beschichtungsstoffe

Einrichtungen, in denen flüssige organische Beschichtungsstoffe durch Sprühverfahren aufgetragen werden. Es handelt sich dabei um teilweise oder vollständig umschlossene räumliche Bereiche, getrennt von Wänden des Fabrikationsgebäudes und ausgerüstet mit einer technischen Lüftung (siehe EN 12215).

Anmerkung

Eine Spritz-/Sprühkabine umfasst folgende Ausrüstung:

- Technische Lüftung durch einen oder mehrere Ventilator(en)

- Trockenluftfilter- und/oder Luft-Nassreinigungssystem

- Steuer- und Regelungseinrichtungen

- (z.B. Verriegelung der technischen Lüftung mit Sprüh-/ Spritzeinrichtung)

- Heizsystem für die technische Lüftung (z.B. Brenner)

- Automatische Feuerlöscheinrichtungen

- Warneinrichtungen

- Elektrische Einrichtung

3.2 Pulverbeschichtungskabinen

Einrichtungen, in denen Pulverlacke durch Sprühverfahren aufgetragen werden. Es handelt sich dabei um teilweise oder vollständig geschlossene Bereiche, getrennt von Wänden des Fabrikationsgebäudes, und ausgerüstet mit einer technischen Lüftung (siehe EN 12981).

Anmerkung

Eine Pulverbeschichtungskabine umfasst z.B. folgende Ausrüstung:

- Technische Lüftung durch einen oder mehrere Ventilator(en)

- Luftfilter und Pulverlack-Rückgewinnungssystem

- Rückführsystem für Pulverlack

- Steuer- und Regeleinrichtungen

- Brandmeldesystem und Verriegelungseinrichtungen

- Explosionsschutz-System

- Automatisches Reinigungssystem

- Klimaanlage

- Warneinrichtungen

- Elektrische Einrichtung

3.3 Flockkabinen und Flockstände

Einrichtungen, in denen Flock durch Sprühverfahren aufgetragen wird. Es handelt sich dabei um teilweise (Flockstand) oder vollständig (Flockkabine) umschlossene räumliche Bereiche, getrennt von Wänden des Fabrikationsgebäudes, die technisch belüftet werden.

Anmerkung

Eine Flockkabine umfasst z.B. folgende Ausrüstung:

- Technische Lüftung durch einen oder mehrere Ventilator(en)

- Luftfilter und Flock-Rückgewinnungssystem

- Rückführsystem für Flock

- Steuer- und Regeleinrichtungen

- Brandmeldesystem und Verriegelungseinrichtungen

- Explosionsschutz-System

- Automatisches Reinigungssystem

- Klimaanlage

- Warneinrichtungen

- Elektrische Einrichtung

3.4 Spritz- und Sprühgeräte/Sprühvorrichtungen

Geräte zum Auftragen von Beschichtungsstoffen. Die Zerstäubung kann erzielt werden durch Luft, hydromechanisch (airless, luftlos) mit oder ohne Luftunterstützung oder durch Zentrifugalkräfte, wie Zerstäuberglocken oder -scheiben (siehe EN 1953).

Anmerkung

Spritz- und Sprühgeräte bestehen im Allgemeinen aus folgenden Teilen:

- Gehäuse

- Ventil zur Steuerung der Abgabe der Beschichtungsstoffe

- Auslösemechanismus, der das Ventil steuert

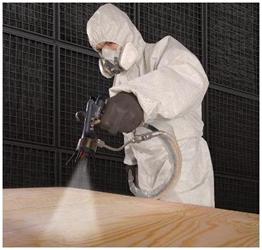

3.5 Elektrostatische Handsprüheinrichtungen

Einrichtungen zum Erzeugen, Aufladen und Niederschlagen schwebender Teilchen mit Hilfe elektrischer Felder.

Bei pulverförmigen Beschichtungsstoffen kann die elektrostatische Aufladung auch allein durch Reibungselektrizität (Triboaufladung) erfolgen.

Anmerkung

Elektrostatische Handsprüheinrichtungen bestehen im Allgemeinen aus folgenden Teilen:

- Sprühpistole

- Hochspannungserzeuger

- Verbindungskabel

- Sprühstoffversorgung

- Handsprüheinrichtungen für Flüssiglack, Pulver oder Flock (EN 50050)

- Handsprüheinrichtungen für nicht brennbare Sprühstoffe (EN 50059)

- Spritz- und Sprüheinrichtungen (EN 1953)

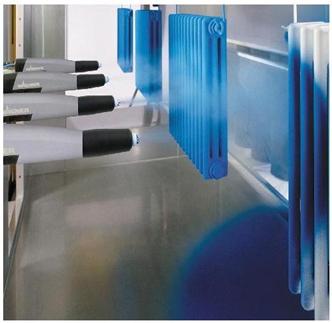

3.6 Stationäre Ausrüstung zum elektrostatischen Beschichten

Anlagen (Systeme), in denen die elektrostatischen Sprühvorrichtungen entweder ortsfest angebracht sind oder durch Bewegungsautomaten (z.B. Roboter) geführt werden.

Bei pulverförmigen Beschichtungsstoffen kann die elektrostatische Aufladung auch allein durch Reibungselektrizität (Triboaufladung) erfolgen.

Siehe auch: Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren flüssigen Beschichtungsstoffen (EN 50176:2009)

Anmerkung 1

Die Ausrüstungen bestehen im Allgemeinen aus:

- Sprühkabine

- Sprühbereich

- Sprühsystem

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren Beschichtungspulvern (EN 50177:2009)

Anmerkung 2

Die Ausrüstungen bestehen im Allgemeinen aus:

- Pulverbeschichtungskabine

- Sprühbereich

- Sprühsystem

- Pulverrückgewinnungsanlage

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbarem Flock (EN 50223:2009)

Anmerkung 3

Die Ausrüstungen bestehen im Allgemeinen aus:

- Flockkabine

- Flockbereich

- Flocksystem

- Flockrückgewinnungsanlage

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

- Brandschutzeinrichtungen

- Explosionsschutzeinrichtungen

Stationäre Ausrüstung zum elektrostatischen Beschichten mit nicht entzündbaren flüssigen Beschichtungsstoffen (EN 50348:2009)

Anmerkung 4

Die Ausrüstungen bestehen im Allgemeinen aus:

- Sprühkabine

- Sprühbereich

- Sprühsystem

- Werkstückaufnahmen

- Transporteinrichtungen

- Erdungseinrichtungen

- Technische Lüftung

Anmerkung 5

Automatische Spritz- und Sprühgeräte können entweder fest installiert sein oder an Bewegungseinrichtungen, wie Roboter, linearen Bewegungseinrichtungen oder sich drehenden Maschinen, befestigt sein. Sie können entweder kontinuierlich sprühen oder in schnellen Intervallen, wobei sich entweder das Werkstück vorbeibewegt oder sie sich in der Nähe des Werkstückes bewegen.

3.7 Beschichtungsstoffe

Gemäß EN 971-1 flüssige, pastenförmige oder pulverförmige Produkte, die, auf einen Untergrund aufgetragen, eine Beschichtung mit schützenden, dekorativen und/oder anderen spezifischen Eigenschaften ergeben (gemäß 3.7 von EN 1953:1998).

Beschichtungsstoffe bestehen im Allgemeinen aus Bindemitteln, Pigmenten, Farbstoffen, Füllstoffen und anderen Zusätzen. Flüssige Beschichtungsstoffe enthalten darüber hinaus noch Lösemittel.

Beschichtungsstoffe sind z.B.:

Anmerkung

Siehe auch: Flüssige organische Beschichtungsstoffe (siehe 3.3 von EN 12215:2004), Pulverlacke (EN 971-1 [siehe 3.2 von EN 12981:2005]), Flock (siehe 3.8 von EN 50223:2009)

3.8 Entzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand bei der Verarbeitung in elektrostatischen Sprüheinrichtungen durch Zündquellen zur Entzündung gebracht werden können und nach Entfernen der Zündquelle weiterbrennen oder explosionsartig reagieren.

Anmerkung

Das Ergebnis der PTB-Untersuchungen für die Abschätzung der Entzündbarkeit der Sprühnebel wasserverdünnbarer Beschichtungsstoffe in Abhängigkeit der Massenanteile an Wasser, organischem Lösemittel, organischem oder anorganischem Feststoff ist in einer Zahlenwertgleichung beschrieben worden (siehe Anhang G).

3.9 Schwer entzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand bei der Verarbeitung in elektrostatischen Sprüheinrichtungen nur durch starke Zündquellen mit einem Energiegehalt von mehr als 2 J zur Entzündung gebracht werden können.

Anmerkung

siehe Anhang G

3.10 Nicht entzündbare flüssige Beschichtungsstoffe

Stoffe, die im versprühten Zustand bei der Verarbeitung in elektrostatischen Sprüheinrichtungen auch durch starke Zündquellen von mehr als 2 J (z.B. offene Flammen) nicht zur Entzündung gebracht werden können.

Anmerkung

siehe Anhang G

3.11 Entzündbare Beschichtungspulver

Beschichtungspulver, die im aufgewirbelten Zustand durch Einwirkung einer Zündquelle entzündet werden können und nach Entfernen der Zündquelle weiterbrennen oder explosionsartig reagieren.

Anmerkung

siehe auch 3.8 von EN 50177:2009

3.12 Entzündbarer Flock

Flock, der im aufgewirbelten Zustand durch Einwirkung einer Zündquelle entzündet werden kann und nach Entfernen der Zündquelle weiterbrennt oder explosionsartig reagiert.

Anmerkung

siehe auch 5.5.1 von EN 50050:2001

3.13 Prüfungen

Prüfung ist die Ermittlung des Istzustandes

der Vergleich des Istzustandes mit dem Sollzustand sowie die Bewertung der Abweichung des Istzustandes vom Sollzustand.

Istzustand umfasst den durch die Prüfung festgestellten Zustand des Prüfgegenstandes.

Sollzustand ist bei Arbeitsmitteln der durch die Gefährdungsbeurteilung festgelegte sichere Zustand für die weitere Benutzung und bei überwachungsbedürftigen Anlagen der durch die sicherheitstechnische Bewertung festgelegte ordnungsgemäße Zustand für den weiteren Betrieb.

Es wird zwischen folgenden Prüfungen unterschieden:

siehe auch: TRBS 1201 und TRBS 1201 Teil 1

Anmerkung

Die Prüfanforderungen im Abschnitt G dieser BGI basieren auf den Prüfanforderungen der jeweils relevanten Europäischen Normen.

3.14 Ständige Überwachung

Die ständige Überwachung im Sinne dieses Regelwerkes ist die kontinuierliche Betreuung von elektrostatischen Beschichtungsanlagen durch qualifiziertes Personal zur Erhaltung des ordnungsgemäßen Zustandes.

Die geforderten wiederkehrenden Prüfungen sind durch eine ständige Überwachung der Beschichtungsanlage nicht entbehrlich. Die ständige Überwachung ermöglicht jedoch, unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse, eine Anpassung der Prüfintervalle und des Prüfumfangs. Die ständige Überwachung erfordert eine Prüfung durch eine befähigte Person vor der ersten Inbetriebnahme.

Durch eine befähigte Person ist eine Dokumentation zu erstellen, in welcher der erforderliche Prüfumfang, die Prüfintervalle und die Qualifikation der Personen, welche die Prüfungen durchführen, festgelegt sind.

Die Dokumentation muss die Besonderheiten der stationären (automatischen) elektrostatischen Beschichtungsanlagen und die betrieblichen und örtlichen Verhältnisse berücksichtigen. Die durchgeführten Prüfungen sind zu dokumentieren und bei den wiederkehrenden Prüfungen zu kontrollieren.

3.15 Instandhaltungen

Eine Kombination aller Tätigkeiten, die ausgeführt werden, um einen Gegenstand in einem Zustand zu erhalten oder ihn wieder dahin zu bringen, der den Anforderungen der betreffenden Spezifikation entspricht und die Ausführung der geforderten Funktionen sicherstellt.

siehe auch: 3.1 von EN 60079-17:1998

3.16 Feuergefährdete Räume und Bereiche

Räume oder Bereiche, in denen brennbare Stoffe zu einer erhöhten Brandbelastung führen.

Anmerkung

Zur Ermittlung der Brandlast siehe DIN 18230-1.

3.17 Explosionsfähige Atmosphäre

Ein Gemisch von entzündbaren Stoffen in Form von Gasen, Dämpfen, Nebeln, Pulver oder Flock mit Luft unter atmosphärischen Bedingungen in solchen Mischungsverhältnissen, dass es durch wirksame Zündquellen, wie übermäßig hohe Temperatur, Lichtbögen oder Funken, gezündet werden kann (siehe EN 1127-1).

3.18 Explosionsgefährdete Bereiche

Bereiche, in denen explosionsfähige Atmosphäre in Gefahr drohender Menge vorhanden ist oder erwartet werden kann, sodass besondere Schutzmaßnahmen gegen Zündquellen erforderlich sind. Die explosionsgefährdeten Bereiche werden nach der Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt (siehe EN 1127-1).

3.19 Befähigte Person

Befähigte Person im Sinne dieser BGI ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet des elektrostatischen Versprühens von flüssigen Beschichtungsstoffen, Pulverlacken oder Flock mit Sprühgeräten und automatischen (ortsfesten) Sprühanlagen hat und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. DIN-Normen, VDE-Bestimmungen, technische Regeln anderer EG-Mitgliedsstaaten) vertraut ist, sodass er den arbeitssicheren Zustand von Sprühgeräten und automatischen (ortsfesten) Sprühanlagen prüfen und gutachtlich beurteilen kann. Befähigte Personen müssen spezielle Kenntnisse über die beim elektrostatischen Beschichten auftretenden Explosionsgefährdungen besitzen.

Befähigte Personen unterliegen bei ihrer Prüftätigkeit keinen fachlichen Weisungen und dürfen wegen dieser nicht benachteiligt werden.

Der Arbeitgeber/Betreiber legt nach § 3 (3) BetrSichV eigenverantwortlich fest, wer für die überwachungsbedürftige Anlage mit explosionsgefährdeten Bereichen die Prüfungen als befähigte Person gemäß BetrSichV durchführt. Der Arbeitgeber/ Betreiber muss die befähigte Person beauftragen.

Anmerkung

Die befähigte Person soll aus Gründen der Rechtssicherheit i.d.R. schriftlich benannt werden. Sie gibt durch ihre Unterschrift das Einverständnis zur Benennung. Der Arbeitgeber/ Betreiber vergewissert sich über die Fähigkeiten der befähigten Person, die für die durchzuführenden Prüfungen erforderlich sind. Die befähigte Person soll im Rahmen geeigneter Fortbildungsmaßnahmen auf dem Stand der Technik gehalten werden. Werden Prüfverpflichtungen/Prüfungen an eine externe Firma vergeben, so muss sich der Auftraggeber im Rahmen seiner Organisationsverantwortung über die Qualifikation der beauftragten Firma vergewissern. Die Verantwortung für die sachgerechte Auswahl der befähigten Person liegt stets beim Arbeitgeber/Betreiber.

Befähigte Personen können bei entsprechender Qualifikation gleichzeitig Elektrofachkräfte nach 3.19 sein.

Anforderungen an befähigte Personen sind auch der Technischen Regel "TRBS 1203" zu entnehmen.

3.20 Unterwiesene Person

Unterwiesene Person ist, wer durch einen für die Anlage Verantwortlichen über die ihr übertragenen Aufgaben und die möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt sowie über die notwendigen Schutzeinrichtungen und -maßnahmen belehrt wurde.

3.21 Elektrofachkraft

Als Elektrofachkraft gilt, wer aufgrund seiner fachlichen Ausbildung, Kenntnisse und Erfahrungen sowie Kenntnis der einschlägigen Bestimmungen die ihm übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen kann (siehe § 2 Abs. 3 BGV A3)

Diese hat, soweit für die jeweilige Prüftätigkeit erforderlich, folgende Qualifikation: durch Ausbildung erworbene Kenntnisse auf dem Gebiet des Explosionsschutzes, dem Fachgebiet der elektrostatischen Prozesstechnik/Hochspannungstechnik, Kenntnis der örtlichen Gegebenheiten, Kenntnisse der elektrischen Anlage, Kenntnis der Beanspruchung der elektrischen Anlage.

Elektrofachkräfte können bei entsprechender Qualifikation gleichzeitig befähigte Personen nach 3.16 sein.

3.22 Elektrotechnisch unterwiesene Person

Elektrotechnisch unterwiesene Person ist, wer durch eine Elektrofachkraft über die ihr übertragenen Aufgaben und die möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt sowie über die notwendigen Schutzeinrichtungen und Schutzmaßnahmen belehrt wurde.

3.23 Zoneneinteilung explosionsgefährdeter Bereiche

Zone 0 umfasst Bereiche, in denen gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig, über lange Zeiträume oder häufig vorhanden ist.

Anmerkung 1

Der Begriff "häufig" ist im Sinne von "zeitlich überwiegend" zu verwenden.Anmerkung 2

Diese Bedingungen sind im Allgemeinen nur im Inneren von Behältern, Rohrleitungen, Apparaturen usw. anzutreffen.

Zone 1 umfasst Bereiche, in denen sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

Zone 2 umfasst Bereiche, in denen bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln normalerweise nicht oder nur kurzzeitig auftritt.

Zone 20 umfasst Bereiche, in denen eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub ständig, über lange Zeiträume oder häufig vorhanden ist.

Anmerkung 1

Der Begriff "häufig" ist im Sinne von "zeitlich überwiegend" zu verwenden.Anmerkung 2

Diese Bedingungen sind im Allgemeinen nur im Inneren von Behältern, Rohrleitungen, Apparaturen usw. anzutreffen.

Zone 21 umfasst Bereiche, in denen sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub bilden kann.

Zone 22 umfasst Bereiche, in denen bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder nur kurzzeitig auftritt.

Anmerkung zu 3.23

Weiteres siehe: "Explosionsschutz-Regeln (EX-RL)" (BGR 104)

4. Beschaffenheitsanforderungen

| Lfd. Nr. | Regelwerk | M = manuell

a = autom- |

Nasslack | Pulver- lack |

Flock | Bemerkungen | ||

| entzünd- bar |

schwer entzündbar | nicht entzündbar | entzündbar | entzündbar | ||||

| 4.1 | EN 12215 "Beschichtungsanlagen - Spritzkabinen für flüssige organische Beschichtungsstoffe - Sicherheitsanforderungen" | M | X | X | X | |||

| A | X | X | X | |||||

| 4.2 | EN 12981 "Beschichtungsanlagen - Spritzkabinen für organische Pulverlacke - Sicherheitsanforderungen" | M | X | |||||

| A | X | |||||||

| 4.3 | EN 1953 "Spritz- und Sprühgeräte für Beschichtungsstoffe - Sicherheitsanforderungen" | M | X | X | X | X | in Überarbeitung | |

| A | X | X | X | X | ||||

| 4.4 | EN 50050 "Elektrische Betriebsmittel für explosionsgefährdete Bereiche - Elektrostatische Handsprüheinrichtungen" | M | X | X | X | in Überarbeitung | ||

| A | ||||||||

| 4.5 | EN 50059 "Bestimmungen für elektrostatische Handsprüheinrichtungen für nicht brennbare Sprühstoffe für Beschichtungen" | M | X | X | in Überarbeitung | |||

| A | ||||||||

| 4.6 | EN 50176 "Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren flüssigen Beschichtungsstoffen - Sicherheitsanforderungen" | M | ||||||

| A | X | X | ||||||

| 4.7 | EN 50177 "Stationäre Ausrüstung zum elektrostatischen Beschichten mit entzündbaren Beschichtungspulvern - Sicherheitsanforderungen" | M | ||||||

| A | X | |||||||

| 4.8 | EN 50223 "Stationäre elektrostatische Flockanlagen für entzündbaren Flock" | M | ||||||

| A | X | |||||||

| 4.9 | EN 50348 "Stationäre automatische elektrostatische Sprüheinrichtungen für nicht brennbare flüssige Beschichtungsstoffe - Sicherheitsanforderungen" | M | ||||||

| A | X | |||||||

Erläuterung

Die Tabellen im Abschnitt 4 geben einen Überblick über die zu beachtenden Hersteller-Normen. Sie geben dem Betreiber bereits in der Planungsphase die Möglichkeit, sich über die erforderlichen sicherheitstechnischen Anforderungen an Einrichtungen zum elektrostatischen Beschichten zu informieren, um damit die Bestellung beim Hersteller (Pflichtenheft) zu konkretisieren.

Beispiel

So ergibt sich aus obiger Tabelle bei Errichtung eines Spritzstandes mit manuellem elektrostatischem Beschichten (Sprühverfahren) mit brennbarem Flüssiglack, dass folgende Regelwerke der laufenden Nummern zu beachten sind: EN 12215, EN 1953 und EN 50050.

5. Betrieb

| Lfd. Nr. | Regelwerk | M = manuell

a = automatisch |

Nasslack | Pulver- lack |

Flock | Bemerkungen | ||||||||

| entzündbar | schwer entzündbar | nicht entzündbar | entzündbar | entzündbar | ||||||||||

| 5.1 | Allgemeine Anforderungen | |||||||||||||

| Der Betreiber hat darauf zu achten, dass für die Einrichtungen zum elektrostatischen Beschichten die Bestimmungen zur Beschaffenheit (siehe Abschnitt 4) eingehalten sind, das heißt, dass dieses durch CE- Kennzeichnung, Konformitätserklärung oder Herstellererklärung (bei nicht verwendungsfertigen Einrichtungen) durch den Hersteller bestätigt worden ist. | M | X | X | X | X | X | Für nicht verwendungsfreie Einrichtungen gilt: Eine Herstellererklärung kann nur in Verbindung mit der Richtlinie 98/37/EG (Maschinenrichtlinie), nicht jedoch in Verbindung mit der Richtlinie 94/9/EG ("ATEX 95") abgegeben werden. Nach der ab Ende 2009 anzuwendenden neuen Maschinenrichtlinie 2006/42/EG ist statt der Herstellererklärung eine Einbauerklärung und eine Montageanleitung mitzuliefern. | |||||||

| A | X | X | X | X | X | |||||||||

| 5.2 | Erste Inbetriebnahme | |||||||||||||

| Die erste Inbetriebnahme durch den Betreiber darf erst erfolgen, wenn eine Prüfung nach 6.2 erfolgreich durchgeführt worden ist. | M | X | X | X | X | X | ||||||||

| A | X | X | X | X | X | |||||||||

| 5.3 | Betriebsanweisung | |||||||||||||

| 5.3.1 | Betriebsanweisung anhand der Betriebsanleitung des Herstellers oder Lieferers für einen gefahrlosen Betrieb der elektrostatischen Handsprüheinrichtung oder stationären elektrostatischen Beschichtungsanlage sowie deren Zubehör erstellen. Betriebsanweisung den Versicherten in geeigneter Sprache und an geeigneter Stelle in der Arbeitsstätte bekannt machen. | M | X | X | X | X | X | Siehe auch Technische Regeln für Gefahrstoffe "Betriebsanweisung und Unterweisung nach § 20 GefStoffV" (TRGS 555) sowie BG-Information "Sicherheit durch Betriebsanweisungen" (BGI 578) Muster-Betriebsanweisung siehe Anhang C | ||||||

| A | X | X | X | X | X | |||||||||

| 5.3.2 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Gesundheitsgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. Atemschutzgeräte) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | X | Nach § 9 Abs. 1 und 2 GefStoffV muss der Arbeitgeber dafür sorgen, dass Gesundheitsgefährdungen der Beschäftigten durch die in der Gefährdungsbeurteilung festgelegten Maßnahmen beseitigt oder auf ein Mindestmaß verringert werden. Dies kann z.B. erreicht werden, wenn wasserverdünnbare Lacke oder Pulverlacke anstatt konventioneller Lösemittel-Lacke eingesetzt oder emissionsärmere Verfahren verwendet werden. Weiteres siehe BGR 231, BGR 500 Kapitel 2.29 und TRGS 507 |

||||||

| A | X | X | X | X | X | |||||||||

| 5.3.3 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Brandgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. geeignete Feuerlöscheinrichtungen) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | X | Nach Anhang III Nr. 1 GefStoffV muss der Arbeitgeber nach dem Stand der Technik Maßnahmen zum Schutz von Sicherheit und Gesundheit der Beschäftigten vor Brand- und Explosionsgefahren treffen. Weiteres siehe ArbStättV Abschnitt 2.2 sowie BetrSichV Anhang I Nr. 2.16 |

||||||

| A | X | X | X | X | X | |||||||||

| 5.3.4 | Die beim Umgang mit den verwendeten Beschichtungsstoffen auftretenden Explosionsgefahren beurteilen und die erforderlichen Schutzmaßnahmen (z.B. geeignete Feuerlöscheinrichtungen, explosionsgeschützte Betriebsmittel) treffen. Auf die getroffenen Maßnahmen muss in geeigneter Form hingewiesen werden. | M | X | X | X | X | Nach Anhang III Nr. 1 GefStoffV muss der Arbeitgeber nach dem Stand der Technik Maßnahmen zum Schutz von Sicherheit und Gesundheit der Beschäftigten vor Brand- und Explosionsgefahren treffen. Weiteres siehe Anhang 4 BetrSichV sowie BGR 500 Kapitel 2.29 und TRGS 507 |

|||||||

| A | X | X | X | X | ||||||||||

| 5.3.5 | Die Arbeitsbereiche an elektrostatischen Lackieranlagen sind mindestens mit folgenden Warn- und Verbotsschildern zu kennzeichnen: P06 "Zutritt für Unbefugte verboten", W08 "Warnung vor elektrischer Spannung", W21 "Warnung vor explosionsfähiger Atmosphäre" | M | X | X | X* | X | X | * W21 nicht erforderlich siehe auch Anhang C | ||||||

| A | X | X | X* | X | X | |||||||||

| 5.4 | Unterweisung | |||||||||||||

| Die Versicherten sind vor Aufnahme ihrer Tätigkeit über die mit dem Betrieb der elektrostatischen Handsprüheinrichtungen oder stationären elektrostatischen Beschichtungsanlagen sowie deren Zubehör für das elektrostatische Beschichten verbundenen Gefahren und die Maßnahmen zu ihrer Abwendung mindestens einmal jährlich zu unterweisen. Die Unterweisung umfasst auch den Umgang mit Feuerlöschern. |

M | X | X | X | X | X | ||||||||

| A | X | X | X | X | X | |||||||||

| 5.5 | Einsatz von elektrostatischen Sprühsystemen in explosionsgefährdeten Bereichen | |||||||||||||

| 5.5.1 | Sicherstellen, dass Sprühsysteme nur in den explosionsgefährdeten Bereichen betrieben werden dürfen, die ausschließlich durch ihre eigene Sprühwolke verursacht werden | M | X | X | X | X | Sprühsysteme dürfen grundsätzlich nicht in explosionsgefährdeten Bereichen betrieben werden, die durch andere Quellen verursacht werden. | |||||||

| A | X | X | X | X | ||||||||||

| 5.6 | Arbeitsplatz | |||||||||||||

| 5.6.1 | Alle Zündquellen vermeiden, Rauchen und offenes Feuer in feuer- und explosionsgefährdeten Bereichen untersagen | M | X | X | X | X | Kennzeichnung gemäß BGV A8 | |||||||

| A | X | X | X | X | ||||||||||

| 5.6.2 | Durch regelmäßige Reinigung sicherstellen, dass in Sprühkabinen, Sprühständen und dem gesamten Arbeitsraum Ablagerungen von Beschichtungsstoffen so gering wie möglich gehalten werden | M | X | X | X | X | X | siehe 5.8 | ||||||

| A | X | X | X | X | X | |||||||||

| 5.7 | Innenbeschichten von Hohlkörpern | |||||||||||||

| 5.7.1 | Sicherstellen, dass das Innenbeschichten von Hohlkörpern, in denen gefährliche explosionsfähige Atmosphäre durch Gase, Dämpfe, Nebel oder Stäube von Beschichtungsstoffen entstehen kann, nur unter besonderen Schutzmaßnahmen durchgeführt wird. Besondere Schutzmaßnahmen sind z.B.:

|

M | X | X | X | Beim Innenbeschichten ohne besondere Schutzmaßnahmen besteht die Gefahr der Zündung eines hierbei gebildeten Gemisches. Zu den Hohlkörpern können z.B. Röhren und Feuerlöschbehälter gehören. Siehe "Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1) |

||||||||

| A | X | X | X | |||||||||||

| 5.8 | Reinigung | |||||||||||||

| 5.8.1 | Ablagerungen von Beschichtungsstoffen in angemessenen Zeitabständen entfernen. Dabei darauf achten, dass insbesondere Sprühstände und -kabinen, einschließlich Absaugeinrichtungen, Lacknebelabscheider und deren Umgebung, gereinigt werden. | M | X | X | X | X | Angemessene Zeitabstände richten sich nach den betrieblichen Gegebenheiten und sind in der Betriebsanweisung anzugeben, siehe auch Abschnitt 3.14 des Kapitels 2.29 "Verarbeiten von Beschichtungsstoffen" der BGR 500 "Betreiben von Arbeitsmitteln", bezüglich Maßnahmen siehe BGI 557 und BGI 740 | |||||||

| A | X | X | X | X | X | |||||||||

| 5.8.2 | Prüfen, ob die Werkstückaufnahmen regelmäßig gereinigt werden | M | X | X | X | X | X | Hierdurch soll erreicht werden, dass die zu beschichtenden Werkstücke stets zuverlässig geerdet sind | ||||||

| A | X | X | X | X | X | |||||||||

| 5.8.3 | Sicherstellen, dass die technische Lüftung während der Reinigungsarbeiten wirksam ist | M | X | X | X | X | X | Ausnahmen sind möglich, wenn Explosions- und Gesundheitsgefahren durch die Eigenschaften des Reinigungsmittels und die Art der Verwendung (z.B. Sprühen, Wischen) ausgeschlossen sind. | ||||||

| A | X | X | X | X | X | |||||||||

| 5.8.4 | Nur elektrisch leitfähige Behälter für die Reinigungsflüssigkeit verwenden; diese müssen geerdet sein | M | X | X | X | X | X | Durch Verwendung elektrisch leitfähiger Behälter wird eine elektrostatische Aufladung der Reinigungsflüssigkeit verhindert. | ||||||

| A | X | X | X | X | X | |||||||||

| 5.8.5 | Soweit möglich, nicht entzündbare Reinigungsmittel verwenden | M | X | X | X | X | X | siehe auch 6.3.2.4 | ||||||

| A | X | X | X | X | X | |||||||||

| 5.8.6 | Vor Beginn der Reinigungsarbeiten mit entzündbaren Lösemitteln sicherstellen, dass hochspannungsführende Teile auf eine Entladeenergie von weniger als 0,24 mJ entladen sind Konkrete Hinweise hierzu sind der Betriebsanleitung des Anlagenherstellers zu entnehmen. | M | X | nicht zulässig | nicht zulässig | nicht zulässig | nicht zulässig | Die Mindestzündenergie (gemäß Anhang 3 der BGR 132) wird definiert als die kleinste in einem Kondensator gespeicherte elektrische Energie, die bei der Entladung über eine Funkenstrecke ausreicht, das zündwilligste Gemisch aus Brennstoff (Gas oder Staub) und Luft bzw. Sauerstoff bei Atmosphärendruck und Raumtemperatur zu entzünden. Sie wird unter Variation der Parameter des Entladungskreises (Kapazität, Ladespannung, Form, Abstand der Elektroden und ggf. Entladungsdauer) ermittelt und nach der Formel | ||||||

| A | X | X | X | X | X |

berechnet.

|

||||||||

| Lfd. Nr. | Regelwerk | M = manuell

a = automatisch |

Nasslack | Pulver- lack |

Flock | Bemerkungen | ||

| entzündbar | schwer entzündbar | nicht entzündbar | entzündbar | entzündbar | ||||

| 5.9 | Voraussetzungen für das Begehen von Sprühkabinen | |||||||

| 5.9.1 | Sicherstellen, dass nach Abschaltung der Hochspannung alle hochspannungsführenden Teile auf eine Entladeenergie von weniger als 350 mJ entladen sind bevor diese Teile berührt werden können Die Entladezeit muss unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festgelegt werden. |

M | Der Aufenthalt in Sprühkabinen kann z.B. zum Führen zusätzlicher Handsprüheinrichtungen erforderlich sein. | |||||

| A | X | X | X | X | X | |||

| 5.9.2 | Im Handbereich dürfen keine Systeme mit eine Entladeenergie von mehr als 350 mJ betrieben werden. | M | Handbereich ist der Bereich, in den ein Mensch ohne besondere Hilfsmittel von üblicherweise betretenen Stätten aus mit der Hand nach allen Richtungen hin gelangen kann. Als Reichweite eines Menschen, von der Standfläche aus gemessen, gilt nach oben mindestens 2,5 m, in seitlicher Richtung sowie nach unten mindestens 1,25 m (siehe auch BGI 519 "Sicherheit bei Arbeiten an elektrischen Anlagen" und BGI 5127 "Vermeiden von Zündgefahren infolge elektrostatischer Aufladungen". | |||||

| A | X | X | X | X | X | |||

| 5.9.3 | Die dem Hochspannungskreis entnehmbare Entladeenergie muss weniger als 0,24 mJ betragen, wenn zu Reinigungszwecken entzündbare Flüssigkeiten verwendet werden. | M | X | X | X | X | X | siehe 5.9.1 |

| A | X | X | X | X | X | |||

| 5.9.4 | Die Lösemittel-Konzentration bzw. die Pulverlack-Konzentration in der Luft im Atembereich der Personen muss unterhalb der Grenze der Gesundheitsschädigung bleiben. | M | X | X | X | X | X | * nur während die Kabinen von Personen begangen werden, z.B. zu Wartungs- und Reinigungsarbeiten Luftgrenzwerte siehe TRGS 900 Pulveranteil im Atembereich < 6 mg/m3 |

| A | X* | X* | X* | X* | X* | |||

| 5.9.5 | Personen dürfen unzuträglichen Wirkungen des elektrischen Feldes nicht ausgesetzt sein. | M | X | X | X | X | ||

| A | X | X | X | X | X | |||

| 5.9.6 | Fußböden von Sprühstand und Sprühkabine müssen elektrostatisch ableitfähig sein. Der gemessene Ableitwiderstand muss kleiner als 109 Ω sein. | M | X | X | X | X | X | Sauberer Beton ist ausreichend ableitfähig. |

| A | X | X | X | X | X | |||

| 5.9.7 | Personen müssen antistatischen Fußschutz benutzen (siehe auch 5.10.1). | M | X | X | X | X | X | Fußschutz siehe auch BGR 191 |

| A | X | X | X | X | X | |||

| 5.9.8 | Falls Handschuhe benutzt werden, müssen diese antistatisch sein (siehe auch 5.10.2). | M | X | X | X | X | X | Schutzhandschuhe siehe auch BGR 195 |

| A | X | X | X | X | X | |||

| 5.10 | Persönliche Schutzausrüstung | |||||||

| 5.10.1 | Personen, die mit elektrostatischen Sprühsystemen arbeiten, sowie sämtliche im Bereich des elektrostatisch leitfähigen Fußbodens befindliche Personen müssen antistatischen Fußschutz entsprechend EN 61340-4-3 benutzen. Der elektrische Durchgangswiderstand muss kleiner als 108 Ω sein. Die persönliche Schutzausrüstung muss vom Arbeitgeber zur Verfügung gestellt werden. |

M | X | X | X | X | X | Antistatische Schuhe sind gekennzeichnet durch einen hinreichend geringen, die Ansammlung elektrostatischer Ladungen verhindernden, Erdableitwiderstand über die Sohle. |

| A | X | X | X | X | X | |||

| 5.10.2 | Wenn Schutzhandschuhe benutzt werden, darf deren gemessener Widerstand 108 Ω nicht überschreiten. Die Messung des Widerstands muss entsprechend EN 1149- 2 durchgeführt werden. Alternativ können Schutzhandschuhe verwendet werden, bei denen die Handflächen-Ausschnitte wenigstens 20 cm2 betragen (siehe auch EN 50050 Abschnitt 4.1.2). |

M | X | X | X | X | X | |

| A | X | X | X | X | X | |||

| 5.11 | Persönliche Schutzausrüstung | |||||||

| 5.11.1 | Der Betreiber hat dafür zu sorgen, dass Arbeiten mit Zündgefahr in feuergefährdeten Räumen sowie in feuer- und explosionsgefährdeten Bereichen nicht durchgeführt werden. Ausnahmen sind möglich, wenn besondere Schutzmaßnahmen (z.B. Entfernen von Beschichtungsstoffen, Lösemitteln und anderen brennbaren Gütern; vorherige Reinigung aller Anlagen- und Gebäudeteile; Sicherstellen ausreichender Lüftung) getroffen sind und eine schriftliche Erlaubnis durch den Unternehmer erteilt ist. | M | X | X | X | X | X | Derartige Arbeiten sind z.B. Arbeiten mit Funkenflug (Schleifen), Feuerarbeiten (Schweißen und Schneiden) und Bohrarbeiten sowie Arbeiten mit funkenreißenden Maschinen oder Werkzeugen.

Arbeiten mit Zündgefahr können z.B. bei Durchführung von Instandhaltungsarbeiten notwendig sein. Siehe auch TRBS 1112-1 (Entwurf), hinsichtlich Kennzeichnung siehe Abschnitt 5.6.2 dieser BGI |

| A | X | X | X | X | X | |||

| 5.11.2 | Sicherstellen, dass in der Nähe von Öffnungen feuer- und explosionsgefährdeter Räume und Bereiche Arbeiten mit Zündgefahr nur ausgeführt werden, wenn keine Zünd- quellen in diese Räume und Bereiche gelangen können. |

M | X | X | X | X | X | Öffnungen können z.B. Türen, Tore, Fenster und Mauerdurchbrüche sein. |

| A | X | X | X | X | X | |||

6. Prüfungen

| Lfd. Nr. | Anforderungen | M = manuell

a = auto- |

Nasslack | Pul- ver- lack |

Flock | Prü- fung durch |

Art der Prü- fung |

Erst- prüf- ung |

wieder- kehr- ende Prüf- ungen |

Bemerkungen | ||

| ent- zünd- bar |

schwer ent- zünd- bar |

nicht ent- zünd- bar |

ent- zünd- bar |

ent- zünd- bar |

||||||||

| 6.1 | Art, Umfang und Häufigkeit der Prüfungen | |||||||||||

| Art, Umfang und Häufigkeit der Prüfungen sind vom Betreiber unter Berücksichtigung der betrieblichen (z.B. manuelles Sprühverfahren mit brennbarem Beschichtungsstoff) und örtlichen Verhältnisse (z.B. Ausdehnung des explosionsgefährdeten Bereiches) im Einzelfall festzulegen. Diese Prüfungen können z.B. auch anhand von Prüflisten nach der Handlungshilfe "Prüfungen an Lackieranlagen" (zzt. in Erarbeitung) erstellt werden. Die zuständige Behörde kann im Einzelfall einen schriftlichen Nachweis in Form eines/r Prüfbuches/-kartei oder eines EDV-Prüfprotokolls verlangen. |

Siehe § 5 Abs. 1 BGV A3 Hinsichtlich Häufigkeit siehe Da zu § 5 Abs. 1 Nr. 2 BGV A2 |

|||||||||||

| 6.2 | Ordnungsprüfung | |||||||||||

| 6.2.1 | Sicherstellen, dass in der Nähe von Öffnungen feuer- und explosionsgefährdeter Räume und Bereiche Arbeiten mit Zündgefahr nur ausgeführt werden, wenn keine Zündquellen in diese Räume und Bereiche gelangen können | M | X | X | X | BP | OP | X | alle 3 Jahre | Siehe § 5 Abs. 4 BGV A3 | ||

| A | ||||||||||||

| 6.2.2 | Sicherstellen, dass die stationäre Ausrüstung zum elektrostatischen Beschichten als Geräte der Kategorie 2G bzw. 2D gekennzeichnet ist | M | Relevant für Einsatz in explosionsgefährdeten Bereichen der Zone 1 bzw. 21 | |||||||||

| A | X | X | X | X | BP | OP | X | alle 3 Jahre | ||||

| 6.2.3 | Sicherstellen, dass die stationäre Ausrüstung zum elektrostatischen Beschichten als Geräte der Kategorie 3G bzw. 3D gekennzeichnet ist | M | Relevant für Einsatz in explosionsgefährdeten Bereichen der Zone 2 bzw. 22 | |||||||||

| A | X | X | X | X | X | BP | OP | X | alle 3 Jahre | |||

| 6.2.4 | Sicherstellen, dass Sprühsysteme, die ausschließlich zur Verarbeitung schwer entzündbarer Beschichtungsstoffe geeignet sind, nicht zur Verarbeitung entzündbarer Beschichtungsstoffe verwendet werden | M | Sprühsysteme vom Typ B-L und C-L, die ausschließlich zur Verarbeitung schwer entzündbarer Beschichtungsstoffe geeignet sind, weisen einen geringeren Zündschutz auf und sind deshalb zusätzlich mit einem "X" gekennzeichnet. | |||||||||

| A | B-L C-L |

BP | OP | X | alle 3 Jahre | |||||||

| 6.2.5 | Sicherstellen, dass im Hinblick auf die Explosionssicherheit bei stationären (automatischen) Sprühanlagen für das elektrostatische Versprühen von Beschichtungsstoffen eine Prüfung durch eine befähigte Person durchgeführt wird | M | Da die für ortsfeste Sprühanlagen bestehenden Forderungen häufig nur bauseitig zu erfüllen sind, ist dies durch eine befähigte Person nachzuweisen. Befähigte Person siehe 3.19, siehe §§ 14, 15 BetrSichV. |

|||||||||

| A | X | X | X | X | AG/ BP |

OP | X | alle 3 Jahre | ||||

| 6.2.6 | Sicherstellen, dass im Hinblick auf den Personenschutz bei stationären (automatischen) Sprühanlagen für das elektrostatische Versprühen von Beschichtungsstoffen eine Prüfung von einer Elektrofachkraft oder unter deren Leitung und Aufsicht durchgeführt wird | M | siehe § 5 BGV A3, siehe Elektrofachkraft 3.21 | |||||||||

| A | X | X | X | X | X | AG/ BP |

OP | X | alle 3 Jahre | |||

| 6.2.7 | Prüfen, ob folgende Dokumente der Benutzerinformation vorliegen:

|

M | X | X | X | X | X | BP | OP | X | alle 3 Jahre | |

| A | X | X | X | X | X | BP | OP | X | ||||

| 6.2.8 | Prüfen, ob folgende Dokumente erstellt wurden:

|

M | X | X | X | X | X | BP | OP | X | alle 3 Jahre | |

| A | X | X | X | X | X | BP | OP | X | ||||

| 6.2.9 | Prüfen, ob folgende Dokumente erstellt wurden:

|

M | X | X | X | X | BP | OP | X | jähr- lich |

Die Anfertigung des Explosionsschutzdokumentes ist grundsätzlich nur erforderlich, wenn explosionsgefährdete Bereiche festgelegt wurden. Es ist jedoch empfehlenswert, mit dem Dokument auch die Feuergefährdung zu beurteilen. | |

| A | X | X | X | X | BP | OP | X | |||||

| 6.3 | Technische Prüfungen | |||||||||||

| 6.3.1 | Technische Lüftung | |||||||||||

| 6.3.1.1 | Technische Lüftung auf ihre Wirksamkeit | M | X | X | X | X | X | UP/ BP |

ME | X | konti- nuier- lich |

Siehe 5.6.2.3 der EN 12215:2004 |

| A | X | X | X | X | BP | X | ||||||

| 6.3.1.2 | Verriegelung zwischen technischer Lüftung und Hochspannung, Druckluft und Beschichtungsstoffzufuhr | M | X | X | X | X | X | BP | FU | X | jähr- lich |

Siehe 5.6.2.3 der EN 12215:2004 |

| A | X | X | X | X | BP | FU | X | |||||

| 6.3.2 | Ausrüstung zum elektrostatischen Beschichten | |||||||||||

| 6.3.2.1 | Prüfung der stationären (automatischen) Ausrüstung zum elektrostatischen Beschichten auf arbeitssicheren Zustand

Bei spannungsgesteuerter und spannungskonstanter Betriebsart ist die sichere Abschaltung der Hochspannung zu überprüfen. |

Die Abschaltschwelle Iü ist unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festzulegen und zu dokumentieren.

Es ist zu überprüfen, ob die Hochspannung im Falle eines nicht zulässigen Anstiegs des Betriebsstromes Ib und Erreichen der Abschaltschwelle Iü die Hochspannung abschaltet. Dabei ist die bei der Erstprüfung festgelegte Abschaltschwelle Iü zu überprüfen. Unzulässig ist eine Abschaltschwelle Iü, bei der damit gerechnet werden muss, dass es zu gefährlichen Entladungen bzw. Überschlägen zwischen Hochspannung führenden und geerdeten Teilen der Anlage kommt, wenn der Sicherheitsabstand unterschritten wird. |

||||||||||

| 6.3.2.1.1 | Bei Geräten der Kategorie 3 (keine Kategorie bei Geräten für nicht entzündbare Nasslacke) ist eine Abschaltung spätestens nach der ersten Entladung erforderlich. | M | ||||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F D-F |

BP | FU | X | wö- chent- lich |

|||

| 6.3.2.1.2 | Bei Geräten der Kategorie 2 ist eine Abschaltung vor der ersten Entladung erforderlich; hierfür ist eine spezielle Prüfprozedur erforderlich. | M | Besondere Prüfprozedur nach 6.3 der Normen siehe Anhang F | |||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-P C-P |

B-F C-F D-F |

BP | FU | X | bei jedem Ein- schalten |

||||

| 6.3.2.2 | Bei stromkonstanter Betriebsart ist die sichere Abschaltung der Hochspannungsversorgung zu überprüfen. | Die Abschaltschwelle Umin ist unter Berücksichtigung der betrieblichen und örtlichen Verhältnisse festzulegen und zu dokumentieren.

Es ist zu überprüfen, ob die Hochspannung abschaltet, wenn der Betriebsstrom schon bei einer Ausgangshochspannung erreicht wird und damit gerechnet werden muss, dass es zu gefährlichen Entladungen bzw. Überschlägen zwischen Hochspannung führenden und geerdeten Teilen der Anlage kommt, wenn der Sicherheitsabstand unterschritten wird. Dabei ist die bei der Erstprüfung festgelegte Abschaltschwelle Umin zu überprüfen. Unzulässig ist eine Abschaltschwelle Umin, bei der damit gerechnet werden muss, dass es zu gefährlichen Entladungen bzw. Überschlägen zwischen Hochspannung führenden und geerdeten Teilen der Anlage kommt, wenn der Sicherheitsabstand unterschritten wird. |

||||||||||

| 6.3.2.2.1 | Bei Geräten der Kategorie 3 (keine Kategorie bei Geräten für nicht entzündbare Nasslacke) spätestens nach der ersten Entladung erforderlich | M | ||||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F D-F |

BP | FU | X | wö- chent- lich |

|||

| 6.3.2.2.2 | Bei Geräten der Kategorie 2 ist eine Abschaltung vor der ersten Entladung erforderlich; hierfür ist eine spezielle Prüfprozedur erforderlich. | M | Besondere Prüfprozedur nach 6.3 der Normen siehe Anhang F | |||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-P C-P |

B-F C-F D-F |

BP | FU | X | bei jedem Ein- schalten |

||||

| 6.3.2.3 | Schutz gegen zu hohe Entladeenergie: Nach Abschaltung der Hochspannung müssen alle hochspannungsführenden Teile auf eine Entladeenergie von weniger als 350 mJ entladen sein, bevor diese Teile berührt werden können. Die Entladezeit ist aufgrund der betrieblichen und örtlichen Verhältnisse festzulegen. |

M | ||||||||||

| A | C-L D-L |

C-L D-L |

B-NL | C-P | C-F D-F |

BP | FU | X | wö- chent- lich |

|||

| 6.3.2.4 | Schutz gegen Zündung von entzündbaren Reinigungsmitteln: Werden zu Reinigungszwecken entzündbare Flüssigkeiten verwendet, müssen nach Abschalten der Hochspannung alle hoch- spannungsführenden Teile auf eine Entladeenergie von weniger als 0,24 mJ entladen sein, bevor diese Teile berührt werden können. | M | * | * | * | * | * Verwendung entzündbarer Flüssigkeiten zu Reinigungszwecken grundsätzlich nicht zulässig

** Bei Geräten der Kategorie 2: vor jedem Reinigungsvorgang |

|||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F |

BP | ME | X | wö- chent- lich ** |

|||

| 6.3.3 | Sprühbereich/ Hochspannungsversorgung | |||||||||||

| 6.3.3.1 | Unbefugtes Einschalten der Hochspannungsversorgung: Die Hochspannungsversorgung muss gegen unbefugtes Einschalten gesichert sein. Das Ausschalten muss jederzeit möglich sein. |

M | ||||||||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F |

EFK / BP | FU | X | wö- chent- lich ** |

|||

| 6.3.3.2 | Optisches/akustisches Signal bei Anliegen der Hochspannung: An allen Türen und Öffnungen des Sprühbereiches, an denen die Gefahr der Berührung von hochspannungsführenden Teilen besteht, muss das Anliegen der Hochspannung durch ein optisches oder akustisches Signal angezeigt werden. Jeder für die Bediener vorgesehene Zugang zum Sprühbereich ist so zu sichern, dass im Falle des Öffnens die Hochspannung abgeschaltet wird. Andere Öffnungen des Sprühbereiches, durch die hochspannungsführende Teile berührt oder durch Einsteigen erreicht werden können, sind so verschließbar einzurichten, dass sie nur mit Schlüssel oder Werkzeug zu öffnen sind. Es muss eine Verriegelung der Hochspannungsversorgung vorhanden sein, die verhindert, dass Personen gefährdet werden. |

M | ||||||||||

| A | C-L D-L |

C-L D-L |

B-NL | C-P | C-F | EFK/ BP | SI/ FU |

X | wö- chent- lich |

|||

| 6.3.3.3 | Schutz gegen direktes Berühren: Befinden sich freiliegende Teile der Hochspannungsversorgung außerhalb des Sprühbereiches oder einer abgeschlossenen elektrischen Betriebsstätte, muss ein vollständiger Schutz gegen direktes Berühren vorhanden sein. Zusätzlich muss durch geeignete Maßnahmen verhindert sein, dass Personen oder Gegenstände aufgeladen werden können. | M | X | X | BP | SI | X | wö- chent- lich |

||||

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F |

BP | SI | X | ||||

| 6.3.3.4 | Hochspannungsführende Teile außerhalb des Sprühbereichs: Hochspannungsführende Teile des Sprühsystems außerhalb des Sprühbereiches müssen so verlegt sein, dass personengefährdende Entladungen nicht auftreten können. | M | X | X | X | BP | FU | X | wö- chent- lich |

Zu den hochspannungsführenden Teilen können z.B. die Beschichtungsstoff- Versorgungsleitung und nicht abgeschirmte Hochspannungskabel gehören. |

||

| A | X | X | X | X | X | BP | FU | X | ||||

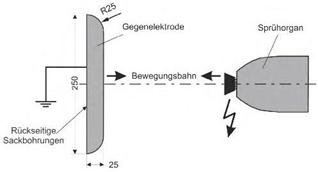

| 6.3.3.5 | Mindestabstände: Der Mindestabstand in Luft zwischen hochspannungsführenden Teilen und geerdeten Teilen darf 0,25 cm/kV nicht unterschreiten. Diese Mindestabstände gelten nicht für den Abstand zwischen elektrostatischer Sprühvorrichtung und Werkstück sowie für die konstruktionsbedingten Abstände der Sprühvorrichtungen. |

M | Gegebenenfalls auftretende Oberflächenentladungen an der Sprühvorrichtung können die Mindestabstände beeinflussen. | |||||||||

| A | X | X | X | X | X | BP | ME/ FU |

X | jähr- lich |

|||

| 6.3.4 | Erdung | |||||||||||

| 6.3.4.1 | Wirksamkeit der Erdungsmaßnahmen: Alle leitfähigen Bauteile der Anlage, wie Fußböden, Wände, Decken, Absperrgitter, Transporteinrichtungen, Werkstücke, Pulvervorratsbehälter, Bewegungsautomaten oder Konstruktionsteile etc. im Sprühbereich, mit Ausnahme der betriebsmäßig hochspannungsführenden Teile, müssen an das Erdungssystem angeschlossen sein. Teile der Kabine müssen in Übereinstimmung mit EN 12215 geerdet sein. |

M | X | X | X | X | X | BP | SI/ ME/ SÜ | X | wö- chent- lich *) |

*) Bei Einsatz einer ständigen Überwachung (siehe 3.14) können die Prüfzyklen verlängert werden. |

| A | X | X | X | X | X | BP | SI/ ME/ SÜ | X | ||||

| 6.3.4.2 | Maßnahmen bei unzureichender Erdung leitfähiger Bauteile: Wenn eine ausreichende Erdung der leitfähigen Bauteile nicht sicherzustellen ist, darf deren Entladeenergie den zulässigen Wert nicht überschreiten. | M | X | X | X | X | X | ME /SÜ |

X | wö- chent- lich*) |

*) Bei Einsatz einer ständigen Überwachung (siehe 3.14) können die Prüfzyklen verlängert werden.

Zulässige Werte zum Personenschutz und/oder zum Explosionsschutz siehe C-Normen entsprechend Nr. 4.4 bis 4.9. |

|

| A | B-L C-L D-L |

B-L C-L D-L |

B-NL | B-P C-P |

B-F C-F |

BP | ME /SÜ |

X | ||||

| 6.3.4.3 | Erdableit-Widerstand vom Werkstück-Aufnahmepunkt: Der Erdableit-Widerstand vom Aufnahmepunkt jedes Werkstückes darf höchstens 1 MΩ betragen. Die Messspannung muss 1000 V betragen. Die Konstruktion der Werkstückaufnahme muss sicherstellen, dass die Werkstücke während der Beschichtung geerdet bleiben. |

M | X | X | X | X | X | BP | ME /SÜ |

X | wö- chent- lich*) |

*) Bei Einsatz einer ständigen Überwachung (siehe 3.14) können die Prüfzyklen verlängert werden. |

| A | X | X | X | X | X | BP | ME /SÜ |

X | ||||

| 6.3.4.4 | Maßnahmen bei unzureichender Erdung der Werkstücke: Wenn eine ausreichende Erdung des Werkstückes nach 6.3.4.3 nicht sicherzustellen ist, ist die Ableitung der elektrischen Ladungen am Werkstück durch geeignete Einrichtungen, z.B. Ionisatoren, zulässig. Solche Einrichtungen dürfen die zulässige Entladeenergie der Sprühsysteme, mit denen sie eingesetzt werden, nicht überschreiten. Weiterhin müssen diese Einrichtungen bezüglich der zulässigen Entladeenergie den gleichen Prüfungen wie die mit ihnen eingesetzten Pulver-Sprühsysteme unterzogen werden. Die Ableit-Einrichtung muss mit dem Sprühsystem so verriegelt sein, dass die Hochspannung abgeschaltet wird und das Beschichten nicht stattfinden kann, wenn die Ableit-Einrichtung eine Fehlfunktion aufweist. | M | X | X | BP | ME/ FU/ SÜ | X | wö- chent- lich*) |

*) Bei Einsatz einer ständigen Überwachung (siehe 3.14) können die Prüfzyklen verlängert werden. | |||

| A | X | X | BP | ME/ ME/ SÜ | X | |||||||

| 6.3.5 | Beschichtungsstoff-Versorgung | |||||||||||

| 6.3.5.1 | Erdung leitender Teile: Werden leitende Teile für das Beschichtungsstoff-Versorgungssystem verwendet, müssen diese Teile entweder geerdet oder mit der Hochspannungsversorgung so verbunden sein, dass ihr Potential unveränderlich identisch mit dem des elektrostatischen Sprühsystems ist. |

M | X | X | X | BP | SI/ ME |

jähr- lich |

Siehe auch z.B. VdS 2093 | |||

| A | X | X | X | BP | SI/ ME |

|||||||

| 6.3.5.2 | Schutz vor hochspannungsführenden Teilen: Ist ein Beschichtungsstoff- Versorgungsbehälter aus leitendem Material im Normalbetrieb mit der Hochspannungsversorgung verbunden, muss er in einer abgeschlossenen elektrischen Betriebsstätte untergebracht sein, die mit der Hochspannungsversorgung verriegelt und geerdet ist. |

M | X | X | X | BP | SI/ FU |

jähr- lich |

||||

| A | X | X | X | BP | SI/ FU |

|||||||

| 6.3.5.3 | Ableitung nicht leitender Versorgungsbehälter: Wird ein Beschichtungsstoff-Versorgungsbehälter aus nicht leitendem Material verwendet, muss der Beschichtungsstoff so in Kontakt mit einem metallisch leitenden Teil sein, dass die elektrischen Ladungen des Beschichtungsstoffes über dieses Teil abgeleitet werden. |

M | X | X | X | BP | SI/ ME |

jähr- lich |

||||

| A | X | X | X | BP | SI/ ME |

|||||||

| 6.3.5.4 | Ersatzschutzmaßnahmen für nicht leitende Versorgungsbehälter: Werden die Anforderungen entsprechend 6.3.5.2 und 6.3.5.3 nicht erfüllt sind, müssen Schutzmaßnahmen ergriffen werden, die bewirken, dass jeder Kontakt mit dem Beschichtungsstoffbehälter oder anderen offen liegenden Teilen der Beschichtungsstoff-Versorgung, die im Normalbetrieb an Hochspannung liegen, vermieden wird. | M | X | X | X | BP | SI/ ME |

jähr- lich |

||||

| A | X | X | X | BP | SI/ ME |

|||||||

| 6.3.5.5 | Maßnahmen für nicht leitende Versorgungsleitungen: Beschichtungsstoff-Versorgungsleitungen aus nicht leitendem Material, die für Beschichtungsstoffe, die im Normalbetrieb auf Hochspannungspotential liegen, verwendet werden, müssen den Beschaffenheitsanforderungen der C-Normen (Nr. 4.4, 4.6 und 4.9) entsprechen. | M | X | X | X | BP | SI/ ME/ FU |

X | jähr- lich |

|||

| A | X | X | X | BP | SI/ ME/ FU |

X | ||||||

| 6.3.6 | Brandschutz | |||||||||||

| 6.3.6.1 | Wirksamkeit der örtlich wirkenden Feuerlöschanlagen: Elektrostatische Sprühsysteme müssen mit örtlich wirkenden automatischen Feuerlöschanlagen ausgerüstet sein, die bei einem Brand ohne Verzögerung ausgelöst werden. Sobald die Löschanlage ausgelöst wird, müssen die Hochspannungsversorgung, die Beschichtungsstoffzufuhr und die Druckluft automatisch abgeschaltet werden. |

M | Örtlich wirkende Löschanlagen (fest installierte, dem Objekt zugeordnete Löschanlagen) sollen den gefährdeten Bereich zwischen Beschichtungsstoffaustritt und Werkstück wirksam schützen, zusätzlich zu einer Raumschutzanlage (siehe 6.3.6.2).

* Bei Einsatz von Kategorie 2G-Geräten des Typs B-L, C-L und D-L ausschließlich in explosionsgefährdeten Bereichen der Zone 2 ist ein örtlich wirkendes Löschsystem nicht erforderlich. ** Bei Einsatz von Kategorie 2D-Geräten des Typs B-P und C-P ausschließlich in explosionsgefährdeten Bereichen der Zone 22 ist ein örtlich wirkendes Löschsystem nicht erforderlich. *** Bei Einsatz von Geräten des Typs B-F, C-F nur erforderlich bei Vorhandensein hybrider Gemische. |

|||||||||

| A | B-L*) C-L

D-L |

D-L | B-P C-P **) |

B-F C-F D-F ***) | HE/ BSB |

FU | X | 6 Monate | ||||

| 6.3.6.2 | Wirksamkeit der manuell oder automatisch betätigten Feuerlöschsysteme (Raumschutzanlage) | M | X | X | X | X | X | BP | HE/ BSB |

FU | 6 Monate | Zu Anforderungen an Feuerlöschsysteme siehe EN 12215, siehe auch z.B. VdS 2093 |

| A | X | X | X | X | X | BP | HE/ BSB |

FU | ||||

| Legende: | |||||||

| HE | Hersteller | BSB | Brandschutzbeauftragter | ME | Messung | SU | Ständige Überwachung |

| AG | Arbeitgeber | EFK | Elektrofachkraft | OP | Ordnungsprüfung | TP | Technische Prüfung |

| BP | befähigte Person | FU | Funktionsprüfung | SI | Sichtprüfung | UP | unterwiesene Person |

7. Anhang a - Verarbeitungsbeispiele mit Festlegung der feuer- und explosionsgefährdeten Bereiche und Zoneneinteilung

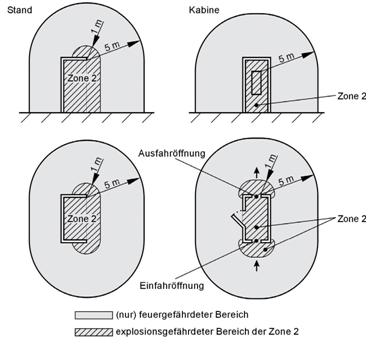

Der Betreiber hat Bereiche, in denen gefährliche explosionsfähige Atmosphäre auftreten kann, in Zonen einzuteilen. Die Einteilung der Zonen erfolgt in Abhängigkeit von der Art der Beschichtungsstoffe nach folgenden Kriterien:

1) Verspritzen/Versprühen flüssiger organischer Beschichtungsstoffe

Für die Zonenfestlegung an Lackierarbeitsplätzen für flüssige organische Beschichtungsstoffe können zwei unterschiedliche Beurteilungsgrundlagen herangezogen werden:

Bei dem Konzentrationskriterium erfolgt die Zonenfestlegung nach der rechnerischen mittleren Durchschnittskonzentration brennbarer Stoffe in Luft, deren Berechnung in EN 12215 beschrieben ist (siehe Anhang B 1.1). Dabei ist die so genannte "verspritzte Höchstmenge flüssiger organischer Beschichtungsstoffe/Stunde" zu verstehen als der maximale Massestromwert, der auch bei kurzzeitigem Einsatz nicht überschritten wird.

Bei der Anwendung dieses Kriteriums wird unterschieden, ob die rechnerische mittlere Durchschnittskonzentration kleiner als 25 % der unteren Explosionsgrenze UEG (mit oder ohne Bedienperson) oder größer als 25 % der UEG (nur zulässig ohne Bedienperson) ist.

Das Konzentrationskriterium ist überwiegend für neuere Anlagen, bei denen der Hersteller die Einhaltung der EN 12215 oder EN 13355 bestätigt hat, anzuwenden.

Überwiegend noch für ältere Anlagen oder für einfache Lackiereinrichtungen (z.B. mobile Absaugwände), die nicht die Anforderungen der EN 12215 oder EN 13355 erfüllen, wird die Zoneneinteilung nach der Höhe des Flammpunktes des Beschichtungsstoffes vorgenommen. Beispiele zum Flammpunktkriterium siehe BGR 500, Kap. 2.29 oder BGI 740.

2) Pulverlackieren

Die Zonenfestlegung erfolgt nach der rechnerischen mittleren Durchschnittskonzentration brennbaren Beschichtungspulvers in der Luft, deren Berechnung in EN 12981 beschrieben ist (siehe Anhang B 2.1). Dabei ist die so genannte "pro Stunde versprühte höchste Pulverlackmenge" zu verstehen als der maximale Massestromwert, der auch bei kurzzeitigem Einsatz nicht überschritten wird.

3) Beflocken

Die Zonenfestlegung erfolgt nach der rechnerischen mittleren Durchschnittskonzentration brennbaren Flock in Luft, deren Berechnung in EN 50223 beschrieben ist (siehe Anhang B 3.1). Dabei ist die so genannte "pro Stunde versprühte höchste Flockmenge" zu verstehen als der maximale Massestromwert, der auch bei kurzzeitigem Einsatz nicht überschritten wird.

Bei der Verwendung organischer Klebstoffe in der Vorbereitung der Werkstücke/Substrate zum Beflocken sind bei der Zonenfestlegung zusätzlich Gefährdungen durch Lösemitteldampf-Luftgemische zu beachten (hybride Gemische).

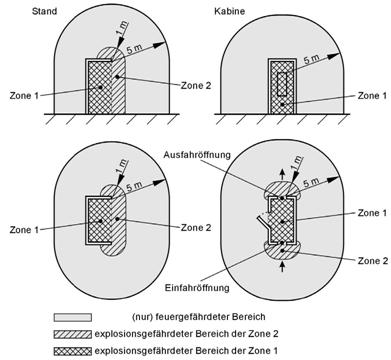

A1 Verarbeiten von brennbaren flüssigen Beschichtungsstoffen

A1.1 Beispiel für die Verarbeitung flüssiger organischer Beschichtungsstoffe in Spritz- und Sprühkabinen nach EN 12215mit oder ohne Bedienperson

Die mittlere Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt) muss in der Kabine auf einen rechnerischen Wert von ≤ 25 % der UEG begrenzt sein (siehe Anhang B1.1).

Für eine mittlere Konzentration > 25 % der UEG, siehe Beispiel A1.2.

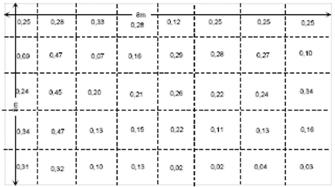

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb von Ständen und Kabinen | technische Lüftung | Zone 2: im Inneren |

| Um Standöffnungen (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Bild A1.1: Spritz- und Sprühkabinen mit oder ohne Bedienperson

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

A1.2 Beispiele für die Verarbeitung flüssiger organischer Beschichtungsstoffe in Spritz- und Sprühkabinen nach EN 12215 ohne Bedienperson

Die mittlere Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (gilt auch für Umluftsysteme). Für eine mittlere Konzentration ≤ 25 % der UEG, siehe Beispiel A1.1.

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb von Ständen und Kabinen | technische Lüftung | Zone 1: im Inneren |

| Um Standöffnungen (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Bild A1.2: Spritz- und Sprühkabine ohne Bedienperson

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

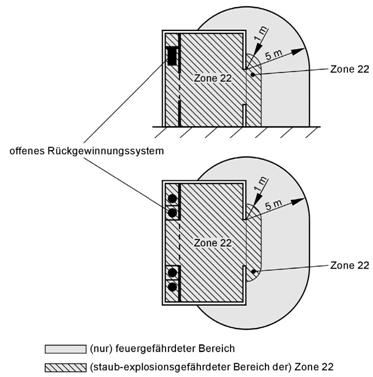

A2 Verarbeiten von pulverförmigen Beschichtungsstoffen (Pulverlacken)

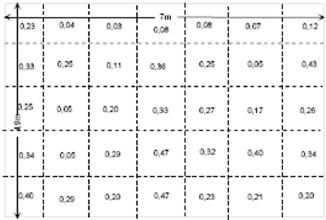

A2.1 Beispiel für die Verarbeitung von Pulverlacken in einem Pulver-Sprühstand mit offenem Rückgewinnungssystem nach EN 12981

Die mittlere Konzentration an Pulverlack muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B2.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb von Ständen einschließlich offenem Rückgewinnungssystem | technische Lüftung | Zone 22: im Inneren |

| Um Standöffnungen | technische Lüftung | Zone 22: 1 m |

Bild A2.1: Pulver-Sprühstand mit offenem Rückgewinnungssystem

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

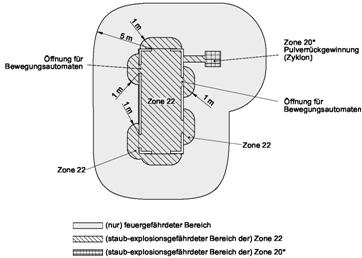

A2.2 Beispiel für die Verarbeitung von Pulverlacken in einer Pulver-Sprühkabine mit geschlossenem Rückgewinnungssystem und einer Öffnung zum Handsprühen nach EN 12981

Die mittlere Konzentration an Pulverlack muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B 2.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb der Pulver-Sprühkabine | technische Lüftung | Zone 22: im Inneren |

| Um Standöffnungen der Kabine (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 22: 1 m |

| In Einfahr- und Ausfahröffnungen | technische Lüftung | Zone 22: 1 m |

| In der Pulverrückgewinnung (Filter/Zyklon) | technische Lüftung | Zone 20*: im Inneren |

| In Abluftleitungen zwischen Sprühkabine und Pulverrückgewinnung | technische Lüftung | Zone 22: im Inneren |

| * Je nach Konstruktion und Betriebsweise ist eine andere Zoneneinteilung im geschlossenen Rückgewinnungssystem (Zone 21/22) möglich. Vgl. auch EN 50223 |

||

Bild A2.2: Pulver-Sprühkabine mit geschlossenem Rückgewinnungssystem und einer Öffnung zum Handsprühen

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

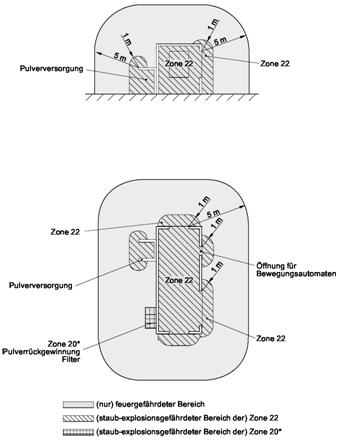

A.3 Beispiel für die Verarbeitung von Pulverlacken in einer Pulver-Sprühkabine mit geschlossenem Rückgewinnungssystem und zwei Öffnungen zum Handsprühen nach EN 12981

Die mittlere Konzentration an Pulverlack muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B 2.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb der Pulver-Sprühkabine | technische Lüftung | Zone 22: im Inneren |

| Um Standöffnungen der Kabine (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 22: 1 m |

| In Einfahr- und Ausfahröffnungen | technische Lüftung | Zone 22: 1 m |

| In der Pulverrückgewinnung (Filter/Zyklon) | technische Lüftung | Zone 20*: im Inneren |

| In Abluftleitungen zwischen Sprühkabine und Pulverrückgewinnung | technische Lüftung | Zone 22: im Inneren |

| * Je nach Konstruktion und Betriebsweise ist eine andere Zoneneinteilung im geschlossenen Rückgewinnungssystem (Zone 21/22) möglich. Vgl. auch EN 50223 | ||

Bild A2.3: Pulver-Sprühkabine mit geschlossenem Rückgewinnungssystem und zwei Öffnungen zum Handsprühen

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

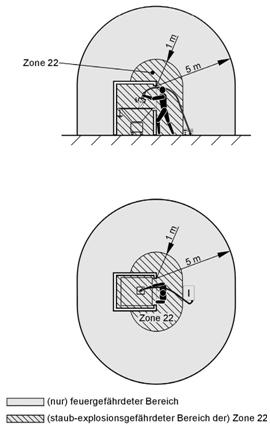

A3.1 Beispiel für die Verarbeitung von Flock in einem Hand-Flockstand mit offenem Flock- Rückgewinnungssystem

Die mittlere Konzentration an Flock muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B 1.1).

Die mittlere Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss in der Kabine auf einen rechnerischen Wert von ≤ 20 % der UEG begrenzt sein (siehe Anhang B 1.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb vom Flockstand einschließlich offenem Flock-Rückgewinnungssystem | technische Lüftung | Zone 22 (+ Zone 2*): im Inneren |

| Um die Öffnung des Flockstandes | technische Lüftung | Zone 22 (+ Zone 2*): 1 m |

| * Bei Gefahr der Entstehung explosionsfähiger Atmosphäre durch Lösemitteldämpfe bei Verwendung lösemittelhaltiger Klebstoffe (hybrides Gemisch) | ||

Bild A3.1: Hand-Flockstand mit offenem Flock-Rückgewinnungssystem

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

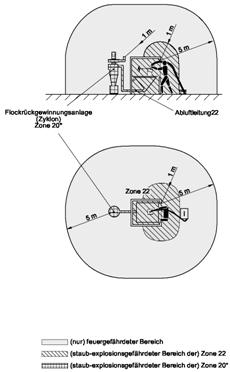

A3.2 Beispiel für die Verarbeitung von Flock in einem Hand-Flockstand mit geschlossenem Flock- Rückgewinnungssystem (Zyklon) nach EN 50223

Die mittlere Konzentration an Flock muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B 3.1).

Die mittlere Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss in der Kabine auf einen rechnerischen Wert von ≤ 20 % der UEG begrenzt sein (siehe Anhang B 1.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb vom Flockstand | technische Lüftung | Zone 22 (+ Zone 2**): im Inneren |

| Um die Öffnung des Flockstandes (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 22 (+ Zone 2**): 1 m |

| In der Flock-Rückgewinnung (Zyklon) | technische Lüftung | Zone 20* (+ Zone 2**): im Inneren |

| In Abluftleitungen zwischen Flockstand und Flock-Rückgewinnung | technische Lüftung | Zone 22 (+ Zone 2**): im Inneren |

| * Je nach Konstruktion und Betriebsweise ist eine andere Zoneneinteilung im geschlossenen Rückgewinnungssystem (Zone 21/22) möglich, siehe auch EN 50223. | technische Lüftung | Zone 22: im Inneren |

| ** Bei Gefahr der Entstehung explosionsfähiger Atmosphäre durch Lösemitteldämpfe bei Verwendung lösemittelhaltiger Klebstoffe (hybrides Gemisch). | ||

Bild A3.2: Hand-Flockstand mit geschlossenem Flock-Rückgewinnungssystem

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

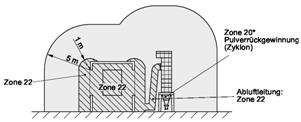

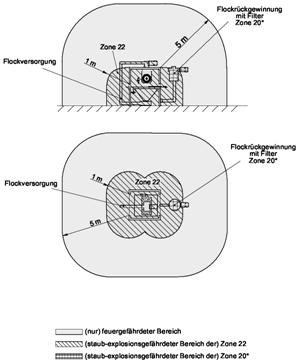

A3.3 Beispiel für die Verarbeitung von Flock in einer automatischen (ortsfesten) Flockanlage mit geschlossenem Flock- Rückgewinnungssystem (Filter) nach EN 50223

Die mittlere Konzentration an Flock muss in der Kabine auf einen rechnerischen Wert von ≤ 50 % der UEG begrenzt sein (siehe Anhang B 3.1).

Die mittlere Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss in der Kabine auf einen rechnerischen Wert von ≤ 20 % der UEG begrenzt sein (siehe Anhang B 1.1).

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Innerhalb der Flockkabine | technische Lüftung | Zone 22 (+ Zone 2**): im Inneren |

| Um die Öffnung der Flockkabine (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 22 (+ Zone 2**): 1 m |

| In Einfahr- und Ausfahröffnungen | technische Lüftung | Zone 22 (+ Zone 2**): 1 m |

| In der Flock-Rückgewinnung (Filter) | technische Lüftung | Zone 20* (+ Zone 2**): im Inneren |

| In Abluftleitungen zwischen Flockkabine und Flock-Rückgewinnung, Flock-Rückführung | technische Lüftung | Zone 22 (+ Zone 2**): im Inneren |

| * Je nach Konstruktion und Betriebsweise ist eine andere Zoneneinteilung im geschlossenen Rückgewinnungssystem (Zone 21/22) möglich, siehe auch EN 50223.

** Bei Gefahr der Entstehung explosionsfähiger Atmosphäre durch Lösemitteldämpfe bei Verwendung lösemittelhaltiger Klebstoffe (hybrides Gemisch). |

||

Bild A3.3: Automatische (ortsfeste) Flockanlage mit geschlossenem Flock-Rückgewinnungssystem

Hinweis: Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

8. Anhang B

Berechnung der Konzentration brennbarer Stoffe

B1 Bestimmung der Konzentration brennbarer Stoffe hinsichtlich der UEG (nach EN 12215)

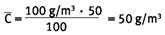

B1.1 Berechnung

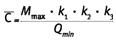

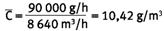

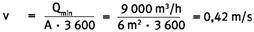

Um den Vergleich mit der unteren Explosionsgrenze (UEG) zu vereinfachen, wird die Konzentration als CUEG (in % der UEG) ausgedrückt.

|

[1] |

Die mittlere Konzentration (Masse) im Inneren der Spritzkabine hängt ab von der Menge der eingebrachten Lösemittel und dem Luftstrom:

|

[2] |

| mit: | ||

| CUEG | berechneter Wert der höchstzulässigen Konzentration brennbarer Lösemittel als Funktion von UEG | in % |

| `C | durchschnittliche Konzentration brennbarer Lösemittel (in Luft) in der Spritzkabine | in g/m3 |

| UEG | untere Explosionsgrenze der Lösemittel oder Lösemittelgemische bei 293 K Wenn die Bestandteile der Lösemittelgemische bekannt sind, die UEG des Gemisches jedoch unbekannt ist, ist die UEG des Lösemittelbestandteiles mit dem geringsten Wert einzusetzen. Sind keine Angaben vorhanden, ist ein Wert von 40 g/m3 einzusetzen. |

in g/m3 |

| Mmax | pro Stunde verspritzte Höchstmenge flüssiger organischer Beschichtungsstoffe | in g/h |

| k1 | Massenanteil der in den flüssigen organischen Beschichtungsstoffen enthaltenen brennbaren Lösemittel während des Spritzverfahrens | in % |

| k2 | geschätzte Menge brennbarer Lösemittel, die in der Spritzkabine durch Verdunstung freigesetzt werden | in % |

| k3 | Sicherheitsfaktor, der die Heterogenität der Lösemittelkonzentration und insbesondere die hohen Konzentrationen zwischen Spritzpistole, dem Werkstück und dessen Umgebung berücksichtigt | |

| Qmin | Mindest-Frischluftstrom innerhalb der Spritzkabine, der die freigesetzten brennbaren Lösemittel auf die zulässige Konzentration herabsetzt | in m3/h |

Anmerkung

Bei einer Mehrzonenkabine muss zur Berechnung der CUEG jede Sektion separat betrachtet werden (siehe 6.7.2.1).

B1.2 Berechnungsbeispiele

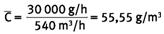

B1.2.1 Berechnung der Konzentration brennbarer Lösemittel auf der Grundlage einer durch Gestaltung und Konstruktion festgelegten mittleren Luftgeschwindigkeit

Annahmen

Strömungsparameter einer vertikal belüfteten Spritzkabine (oder Sektion, in der lackiert wird):

| Breite | B | = 4 m |

| Länge | L | = 8 m |

| mittlere durch Gestaltung und Konstruktion festgelegte Luftgeschwindigkeit | v | = 0,35 m/s |

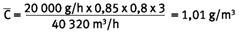

| Menge der zugeführten Beschichtungsstoffe | Mmax | = 20.000 g/h |

| untere Explosionsgrenze | UEG | = 40 g/m3 |

| Gehalt an brennbaren Lösemitteln | k1 | = 85 % (0,85) |

| Verdunstungsanteil: | k2 | = 80 % (0,80) |

| Sicherheitsfaktor | k3 | = 3 |

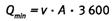

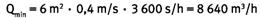

Der MindestluftstromQmin kann aus der Luftgeschwindigkeit v und der Breite B und der Länge L des Luftstromquerschnitts berechnet werden:

|

[3] |

gemäß [3]

Qmin = 0,35 m/s x 4m x 8m x 3600 s/h = 40320 m3/h

gemäß [2]

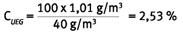

gemäß [1]

Ergebnis

Eine Nennkonzentration von CUEG = 2,53 % wird erreicht, wenn die technische Lüftung der Spritzkabine für eine mittlere Luftgeschwindigkeit von v = 0,35 m/s ausgelegt ist (und weitere oben beschriebene Annahmen gelten). Der in der Berechnung verwendete Sicherheitsfaktor kann zu einer tatsächlichen mittleren Konzentration von 1/3 dieses Nennwertes führen.

Nach dem Vergleich des Nennwertes mit den Konzentrationsschwellenwerten von 25 % oder 50 % der UEG sind weitere Maßnahmen auszuwählen.

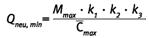

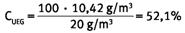

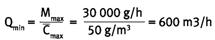

B1.2.2 Berechnung des Frischluftstromes auf der Grundlage eines durch Gestaltung und Konstruktion festgelegten Konzentrationswertes

Gleichungen [1] und [2] von B2.1 können auch zur Berechnung des Frischluftstromes verwendet werden, wenn:

| Cmax,UEG | maximale Konzentration (Sollwert) als UEG |

| Qneu, min | in die Spritzkabine angesaugter Mindest-Frischluftstrom, um im Inneren zu erhalten, dann ist |

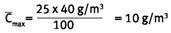

gemäß [1]

|

[4] |

gemäß [2]

|

[5] |

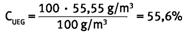

Annahmen

Strömungsparameter einer (vertikal belüfteten) Spritzkabine (oder Sektion, in der lackiert wird):

| Breite | B | = 4 m |

| Länge | L | = 8 m |

| Sollwert der Konzentration | CUEG,max | = 25 % |

| Menge der zugeführten Beschichtungsstoffe | Mmax | = 25.000 g/h |

| untere Explosionsgrenze | UEG | = 40 g/m3 |

| Gehalt an brennbaren Lösemitteln | k1 | = 85 % (0,85) |

| Verdunstungsanteil | k2 | = 80 % (0,80) |

| Sicherheitsfaktor | k3 | = 3 |

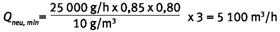

gemäß [4]

gemäß [5]

Ergebnis

Um eine maximale Nennkonzentration (Sollwert) des Lösemittels von CUEG,max = 25 % (unter den oben beschriebenen Annahmen einschließlich eines Sicherheitsfaktors) zu erreichen, muss ein Mindest-Frischluftstrom Qneu,min = 5100 m3/h in die Spritzkabine geleitet werden.

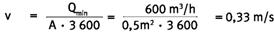

B2 Bestimmung der Konzentration von brennbarem Pulverlack hinsichtlich der UEG (nach EN 12981)

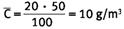

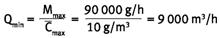

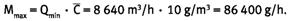

B2.1 Berechnung

Um den Vergleich mit der unteren Explosionsgrenze (UEG) zu vereinfachen, wird die Konzentration als CUEG (in Prozent der UEG) ausgedrückt.

|

[1] |

Die mittlere Konzentration (Masse) im Inneren der Pulverbeschichtungskabine hängt ab von der Menge der eingebrachten Pulverlacke und dem Luftstrom:

|

[2] |

Der Mindest-Luftvolumenstrom Qmin errechnet sich aus der Luftgeschwindigkeit v und dem Gesamtquerschnitt der Öffnung:

|

[3] |

| mit: | ||

| `C | mittlere Konzentration an brennbaren Pulverlacken in Luft innerhalb der Pulverbeschichtungskabine | in g/m3 |

| UEG | untere Explosionsgrenze eines brennbaren Pulverlack-Luft-Gemisches Wenn keine Angaben vorhanden sind, ist ein Wert von 20 g/m3 einzusetzen. | in g/m3 |

| CUEG | Konzentration brennbarer Pulverlacke im Verhältnis zur UEG | in % der UEG |

| Mmax | pro Stunde versprühte höchste Pulverlackmenge | in g/h |

| Qmin | Mindest-Luftvolumenstrom der in die Pulverbeschichtungskabine angesaugt wird und durch den die brennbaren Pulverlacke auf den erforderlichen Konzentrationswert verdünnt werden | in m3/h |