Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 702 / DGUV Information 213-007 - Mechanische Werkstätten

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/641)

(Ausgabe 1998)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Zurückgezogen, nur zur Information

1 Einführung

Mit zunehmender Technisierung der Arbeitsabläufe und verstärkter Rationalisierung kommen vermehrt Betriebsmittel zum Einsatz, die nur unter erheblichem Instandhaltungsaufwand wirtschaftlich zu betreiben sind. Wegen der rauen Betriebsbedingungen in der Steine und Erden-Industrie unterliegen diese einer verstärkten Abnutzung. Hiermit verbunden treten nicht selten Schäden auf, die das Betriebsgeschehen nachhaltig beeinflussen und zu erheblichen Produktionsausfällen führen können. Viele Unternehmen sind deshalb aus Kosten- und Zeitgründen veranlasst, eigene Instandhaltungswerkstätten für die Wartung und Reparatur ihrer Anlagen und Betriebsmittel zu unterhalten.

Bei der Auswertung des Unfallgeschehens zeigt sich, dass Betriebs- und Reparaturschlosser einem Personenkreis angehören, der einer erhöhten Unfallgefährdung ausgesetzt ist.

Diese Unfälle ereigneten sich gleichermaßen in den Betriebsanlagen wie in den ortsfesten Werkstätten. Sowohl mangelhafte oder unzweckmäßige Werkzeuge, Werkzeugmaschinen und Arbeitseinrichtungen als auch die fehlerhafte Arbeitsweise der Verunglückten traten bei der Unfalluntersuchung als ursächlich zu Tage.

Um Unfallgefahren in mechanischen Werkstätten entgegenzuwirken, befasst sich dieser Beitrag besonders mit der sicherheitsgerechten Beschaffenheit von Hand- und Elektrowerkzeugen, Elektrischen Anlagen und Einrichtungen, Werkzeugmaschinen und den sonstigen Arbeitseinrichtungen, die üblicherweise in einer gut ausgerüsteten Werkstatt im Gebrauch sind.

Da in zahlreichen Fällen die Unfallschwere durch das Tragen persönlicher Schutzausrüstungen erheblich gemindert worden wäre, wird zunächst ausgehend von der "Grundausrüstung" des Schlossers auf die notwendigen persönlichen Körperschutzmaßnahmen hingewiesen.

2 Arbeitskleidung und persönliche Schutzausrüstungen

2.1 Arbeitskleidung

Sicherheit beginnt bereits bei der Arbeitskleidung. Diese wird zum Schutz über oder anstelle der privaten Kleidung bei der Arbeit getragen (Abb. 1). Sie ist keine Kleidung mit spezifischer Schutzfunktion gegen schädigende Einflüsse und darf nicht mit der Schutzkleidung als persönliche Schutzausrüstung verwechselt werden.

Abb. 1: Arbeitskleidung des Schlossers (Grundausstattung)

Hinsichtlich der Arbeitskleidung fordert § 35 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1), dass bei der Arbeit nur solche Kleidung getragen werden darf, durch die ein Arbeitsunfall, insbesondere durch sich bewegende Teile von Einrichtungen, durch Hitze, ätzende Stoffe, elektrostatische Aufladung, nicht verursacht werden kann.

Für die ordnungsgemäße Beschaffenheit seiner Arbeitskleidung hat der Versicherte selbst zu sorgen. Er sollte darauf achten, dass die bei der Arbeit getragene Kleidung bequem sitzt, luft- und feuchtigkeitsdurchlässig ist und sich gut reinigen lässt. Bevorzugtes Material für Arbeitskleidung ist Gewebe aus Baumwolle oder Baumwolle/Chemiefaser-Mischgewebe. Je nach Art der ausgeübten Tätigkeit und der Gefährdung ist aber anderen Materialien der Vorzug zu geben, wenn nur diese die ggf. geforderten Eigenschaften (z.B. Wasserundurchlässigkeit, schwere Entflammbarkeit, Säurefestigkeit) haben.

Häufig verwendet wird der zweiteilige Berufsanzug für Männer nach DIN 61501 bestehend aus Arbeitsjacke und Arbeitshose.

Zur weiteren Auswahl stehen:

Bei Arbeiten an oder in der Nähe von Maschinen mit drehenden Teilen ist besonders darauf zu achten, dass

Vorzugsweise sollte ein Maschinenschutzanzug nach DIN EN 510 getragen werden, der in der Form a als Bundjacke und Latzhose und in der Form B als Kombinationsanzug erhältlich ist.

Verstaubte Kleidungsstücke dürfen am Körper nicht mit Druckluft abgeblasen werden. Abfliegende Späne oder Staubpartikel können nämlich zu Augenverletzungen führen. Beim Abblasen des Rückens besteht die Gefahr, dass Druckluft in den Darm eindringt und die gefürchtete Pfählungsverletzung hervorruft.

Auch das Schuhwerk gehört zur Arbeitskleidung; es muss den Arbeitsverhältnissen angepasst und in Ordnung sein. Grundsätzlich müssen Schutzschuhe getragen werden.

2.2 Persönliche Schutzausrüstungen

Wenn durch betriebstechnische Maßnahmen nicht ausgeschlossen ist, dass die Versicherten Unfall- oder Gesundheitsgefahren ausgesetzt sind, hat der Unternehmer gemäß § 4 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) geeignete persönliche Schutzausrüstungen zur Verfügung zu stellen.

Für Schlosser bedeutet dies, dass sie über folgende Grundausstattung an persönlicher Schutzausrüstung verfügen müssen:

Welche persönliche Schutzausrüstung darüber hinaus zusätzlich erforderlich ist, hängt von den betrieblichen Verhältnissen im Einzelfall ab. Werden z.B. Versicherte im Freien beschäftigt und bestehen infolge von Witterungseinflüssen Gesundheitsgefahren, so ist gemäß § 45 Absatz 3 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) entsprechende Schutzkleidung zur Verfügung zu stellen.

Weitere Hinweise zur Auswahl und Benutzung der persönlichen Schutzausrüstung sind in folgenden

3 Ordnung am Arbeitsplatz

Unordnung am Arbeitsplatz stellt eine besondere Gefahrenquelle dar und sollte nicht hingenommen werden. Wer Unordnung duldet, gefährdet sich und seine Mitarbeiter. So mancher Stolperunfall ist auf achtlos weggeworfene Abfälle, herumliegende Werkzeuge oder planlos abgestellte Werkstücke zurückzuführen.

Verkehrswege in der Werkstatt müssen freigehalten werden und dürfen keinesfalls mit Werkstücken oder Material zugestellt werden; im Falle eines Brandes muss die Werkstatt schnell verlassen werden können.

Arbeitsplätze in Werkstätten müssen ausreichend und blendfrei beleuchtet sein. Am Arbeitsplatz müssen Ablagemöglichkeiten in Form von Tischen oder Regalen vorhanden sein (Abb. 2).

Abb. 2: Ordnung am Arbeitsplatz

Halbzeuge (z.B. Winkeleisen, Rundmaterial, Bleche), fertige Werkstücke, Ersatzteile u.ä. sind so zu lagern, dass sie nicht umkippen, abrollen oder herabfallen können. Geeignete Lagereinrichtungen müssen hierfür zur Verfügung stehen.

Gefährliche Arbeitsstoffe, wie z.B. Batteriesäure, Hydrauliköle, Löse- und Reinigungsmittel, brennbare Schmieröle, Farben und Lacke, müssen in besonderen, hierfür geeigneten Räumen gelagert werden. Sie dürfen nur in bedarfsgerechten Mengen am Arbeitsplatz vorhanden sein. Die zulässigen Höchstmengen sind zu beachten.

Wo immer Abfälle anfallen, müssen geeignete Behälter bereitgehalten werden. Feuergefährliche und zur Selbstentzündung neigende Abfälle, wie z.B. ölgetränkte Putzlappen, sind in Behältern aus nicht brennbarem Material mit dichtschließendem Deckel zu sammeln (Abb. 3).

Abb. 3: Abfallbehälter mit dichtschließendem Deckel

Dreh- und Bohrspäne sind von Zeit zu Zeit vom Arbeitsplatz zu entfernen und in Abfallcontainer zu bringen; das gilt für Schneidabfälle an Schlag- oder Hebelscheren gleichermaßen.

Ordnung am Arbeitsplatz bedeutet auch, dass auf dem Fußboden verschüttete Flüssigkeiten, die zu einer Gefährdung führen können, wie z.B. Öle, Säuren, Lösemittel, sofort unter Beachtung der erforderlichen Vorsichtsmaßnahmen beseitigt werden. Von Vorteil ist, wenn die Werkstatt mit einem reinigungsfreundlichen Fußbodenbelag ausgestattet ist.

4 Hand- und Elektrowerkzeuge

Gutes Handwerkzeug bestimmt nicht nur die Qualität der auszuführenden Arbeit, sondern trägt entscheidend zur Arbeitssicherheit bei. Diese Erkenntnis wird leider häufig nicht genügend beachtet; Nachlässigkeiten haben oftmals schwere Verletzungen zur Folge. Dabei ist die Instandhaltung und Ersatzbeschaffung von Hand- oder Elektrowerkzeugen einfach; kostenmäßig handelt es sich meistens nur um kleinere Beträge.

4.1 Handwerkzeuge

Bereits die übersichtliche Aufbewahrung der Werkzeuge wirkt sich auf die Arbeitssicherheit aus.

Zu den gebräuchlichen Handwerkzeugen gehören:

Schraubenschlüssel, Schraubendreher, Handhammer, Meißel und Feile (Abb. 4).

Abb. 4: Die gebräuchlichsten Handwerkzeuge

Eine regelmäßige Wartung und Instandsetzung sollte auch hier erfolgen.

Da nicht jedes Handwerkzeug für jede Arbeit geeignet ist, muss auf die bestimmungsgemäße Verwendung besonderer Wert gelegt werden.

4.1.1 Schraubenschlüssel

Die Schlüsselbreite muss stets der Größe des Schraubenkopfes entsprechen. Schraubenschlüssel mit aufgebogenem oder abgenutztem Schlüsselmaul müssen ausgesondert werden, da sie wegen der Gefahr des Abrutschens kein sicheres Arbeiten mehr ermöglichen.

Das Verlängern von Schraubenschlüsseln mit einem losen Aufsteckrohr oder durch Einhaken eines zweiten Schlüssels ist unbedingt zu unterlassen. Die Schaftlänge eines jeden Schraubenschlüssels entspricht nämlich der zulässigen Hebelkraft, die mit dem Werkzeug noch sicher übertragen werden kann. Verbotenerweise

verlängerte Schraubenschlüssel können zum Werkzeugbruch, zur Aufweitung des Mauls mit nachfolgendem Abrutschen des Werkzeuges sowie zum Abdrehen der Schraubenköpfe bzw. der Schraubenmuttern führen. Hierdurch entsteht eine große Verletzungsgefahr für den Schlosser.

4.1.2 Schraubendreher

Schraubendreher - wir alle sprachen bis vor kurzem noch vom Schraubenzieher" - gibt es in vielen Größen und Ausführungen. Von erstrangiger Bedeutung für sicheres Arbeiten ist, dass stets der passende Schraubendreher für die entsprechende Schraube eingesetzt wird; Breite und Dicke müssen immer auf die Schraubengröße abgestimmt sein.

Handgriffe von Schraubendrehern müssen sicher mit der Klinge verbunden sein, um Handverletzungen zu vermeiden. Ein ergonomisch geformter Handgriff vergrößert die Kraftübertragungsmöglichkeit, da er besser in der Hand liegt als ein glatter Griff.

Schraubendreher sind keine Stemm-, Brech- oder Hebelwerkzeuge! Nur Schraubendreher mit bis zum Griffkopf durchgezogener Stahlseele vertragen einen Hammerschlag, z.B. um Farbe aus einem Schraubenschlitz zu lösen!

4.1.3 Handhämmer

Der Stiel muss fest im Auge des Hammers sitzen und zusätzlich gesichert sein (z.B. mit einem Keil), damit der Hammerkopf sich nicht lösen und wegfliegen kann.

Hammerbahn und -finne sind stets öl- und fettfrei zu halten, um ein Abgleiten von der Aufschlagstelle zu vermeiden. Dasselbe gilt für den Hammerstiel, damit dieser nicht aus der Hand rutscht.

Gehärtete Gegenstände dürfen nur mit einem Spezialhammer (z.B. Schonhammer mit auswechselbarem Einsatz aus Gummi, PVC, Nylon) bearbeitet werden, da abplatzende Stahlsplitter zu gefährlichen Verletzungen führen können.

Werden bei einem Hammer Absplitterungen an der Hammerbahn festgestellt, deutet dies auf eine Materialversprödung hin; er darf dann nicht mehr weiterverwendet werden.

4.1.4 Meißel

Der am Kopf des Meißels nach längeren Arbeiten entstehende "Bart" muss sofort abgeschliffen werden, damit es zu keinen Augen- oder Gesichtsverletzungen durch abspringende Splitter kommt. Solche Grate an Meißeln entstehen dadurch, dass der Meißelkopf unter den Hammerschlägen verformt wird und dabei versprödet.

Beim Bearbeiten harter Werkstoffe muss immer eine Schutzbrille getragen werden!

Da beim Meißel die Gefahr besteht, sich bei Fehlschlägen die Hände zu verletzen, empfiehlt es sich, einen geeigneten Handschutz aus Gummi oder Kunststoff zu verwenden (Abb. 5).

Abb. 5: Meißelhandschutz

4.1.5 Feilen

Unfälle beim Feilen treten auf, wenn sich der Griff löst. Griffe müssen deshalb einen festen Sitz haben. Zur richtigen Befestigung gehört das stufenweise Aufbohren und sorgfältige Einpassen der Feilenangel. Der Griff wird entweder mit einem Schonhammer aufgetrieben, oder die Angel wird vorsichtig in den Griff eingestaucht. Ein gut geformter, d.h. ergonomischer Griff erleichtert die Handhabung.

Geborstene, gesplitterte oder geflickte Griffe müssen wegen der Verletzungsgefahr unverzüglich ausgetauscht werden.

Mit Feilen ohne Griff darf wegen der Gefahr, sich Stichverletzungen durch die spitze Angel zuzuziehen, nicht gearbeitet werden.

Griffe mit Fasen verhindern das Wegrollen des Werkzeuges. Die Beschädigungsgefahr durch Herabfallen wird verringert.

4.2 Elektrische Handwerkzeuge

4.2.1 Handbohrmaschinen

Handbohrmaschinen gibt es heute in den unterschiedlichsten Leistungsklassen. Größere Maschinen sollten mit einer Rutschkupplung ausgestattet sein, um ein Überdrehen der Bohrmaschine beim Festsetzen des Bohrers zu verhindern. Vorteilhaft ist auch eine stufenlose Drehzahlregulierung.

Vor dem Gebrauch der Bohrmaschine muss sich der Benutzer davon überzeugen, dass das Gehäuse mechanisch intakt und das Zuleitungskabel in Ordnung ist. Bei Isolationsschäden darf die Maschine nicht mehr eingesetzt werden.

Beim Einspannen oder Wechseln des Bohrers muss der Netzstecker gezogen werden, um ein ungewolltes Ingangsetzen zu verhindern. Beim Arbeiten mit der elektrischen Handbohrmaschine dürfen, wie bei allen Bohrarbeiten, Handschuhe nicht getragen werden.

4.2.2 Elektrische Handschleifmaschinen

Bei der elektrischen Handschleifmaschine (Abb. 6), auch Trennhexe oder Flex genannt, geht die Gefahr im wesentlichen vom Schleifkörper aus. Daher müssen diese Maschinen mit einer Schutzhaube ausgestattet sein, die den Schleifkörper um mindestens 180° überdeckt. Ausnahmen sind in der UVV "Metallbearbeitung: Schleifkörper, Pließt- und Polierscheiben; Schleif- und Poliermaschinen" (VBG 7n6) genannt.

Abb. 6: Handschleifmaschine

Vor dem Aufspannen des Schleifkörpers müssen die Hinweise, die in Abschnitt 5.4 zusammengestellt sind, beachtet werden. Schleif- und Trennscheiben dürfen höchstens mit der für sie zugelassenen Umdrehungszahl betrieben werden.

Trennschleifscheiben dürfen nur für die Werkstoffe verwendet werden, für die sie bestimmt sind, also z.B. besondere Scheiben für Stahl- und für Steintrennarbeiten verwenden. Gegebenenfalls sind Schutzmaßnahmen, z.B. gegen gesundheitsgefährlichen mineralischen Staub, erforderlich.

Beim Schleifen müssen eine Schutzbrille und Gehörschutz getragen werden.

Nach dem Ausschalten darf die Maschine erst aus der Hand gelegt werden, wenn die Scheibe zum Stillstand gekommen ist.

5 Werkzeugmaschinen

5.1 Grundsätzliche Anforderungen

Die in den mechanischen Werkstätten anzutreffenden Werkzeugmaschinen dienen in der Hauptsache der Bearbeitung und Herstellung von Werkstücken, die für Reparaturen benötigt werden. Da mit diesen Maschinen keine Serienfertigung größeren Umfangs ausgeführt wird, handelt es sich meistens um relativ einfache Maschinen. An deren häufig noch als Antrieb verwendeten Flach- und Keilriemen - sowie Zahn- und Kettentrieben entstehen Gefahrstellen. Nur vollständig gekapselte Einzelantriebe schließen die Gefahr, gequetscht oder eingezogen zu werden, aus. Zahn- und Kettentriebe müssen daher verkleidet sein. Entsprechendes gilt für die Absicherung der Einzugstellen bei Keil-, Flach- oder Riemenantrieben.

Auf folgende weitere Gefahrstellen ist besonderes Augenmerk zu richten:

Am Beispiel einiger häufiger eingesetzten Werkzeugmaschinen soll nun aufgezeigt werden, mit welchen - manchmal sehr einfachen - Zusatzausrüstungen die Arbeitssicherheit beträchtlich erhöht werden kann.

5.2 Drehmaschinen

An Drehmaschinen, die in mechanischen Werkstätten oft eingesetzt werden, sind Gefahrstellen und Gefahrquellen im unmittelbaren Arbeitsbereich des Drehers anzutreffen, die durch geeignete Maßnahmen oder Einrichtungen gesichert werden müssen.

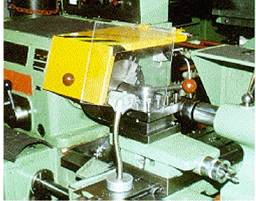

So muss eine Einrückhebelsicherung vorhanden sein (Abb. 7); durch Verschleiß (z.B. lahm gewordene Sperrfeder, abgenutzte Sperrmasse) unwirksam gewordene Sicherungen müssen instandgesetzt werden.

Abb. 7: Einrückhebelsicherung an einer Drehbank

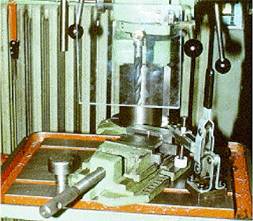

Ein Späneschutz, z.B. bestehend aus einer Plexiglasscheibe mit Magnethalter oder einem klapp- oder schwenkbaren Schutzschirm, sollte bei der Bearbeitung spröder oder kurzspanender Werkstoffe verwendet werden (Abb. 8). Mitunter reicht auch eine Schutzbrille aus, die zur persönlichen Grundausstattung eines Drehers gehört.

Abb. 8: Späneschutz an einer Drehbank

Umlaufende, aus dem hinteren Ende des Spindelstocks der Drehmaschine während des Bearbeitungsvorganges herausstehende Stangen oder Rohre sind auf ganzer Länge zu sichern.

Nach dem Einspannen des Werkstücks in das Dreibackenfutter darf nicht vergessen werden, den Futterschlüssel abzuziehen. Eine Auswurffeder im Futterschlüssel verhindert, dass der Schlüssel versehentlich steckengelassen und beim Anlauf der Drehmaschine umhergeschleudert wird.

Zur Vermeidung von Handverletzungen beim Entfernen von Drehspänen müssen Handfeger und Spänehaken zur Verfügung stehen. Zum Entfernen von Fließspänen sollte ein Spänehaken mit Handschutz benutzt werden (Abb. 9).

Abb. 9: Spänehaken, Handfeger und Schutzbrille

5.3 Säulenbohrmaschinen

Die meisten Unfälle an diesen Maschinen sind darauf zurückzuführen, dass das Bedienungspersonal die Werkstücke während des Bohrens nicht gegen Herumschlagen sichert, sondern mit der Hand festzuhalten versucht; wenn der Bohrer sich dann festsetzt, sind Hand- und Armverletzungen die Folge.

An Bohrmaschinen sind folgende Unfallschwerpunkte (nach ihrer Häufigkeit geordnet) zu verzeichnen:

Diese Unfälle lassen sich durch Beachtung einiger weniger Grundregeln vermeiden:

Bei allen Bohrarbeiten müssen die Werkstücke gegen Herumschlagen gesichert werden. Dieses wird z.B. durch Verwendung eines Maschinenschraubstockes erreicht, der auf dem Bohrtisch festgelegt sein muss (Abb. 10). Es können auch Schraubzwingen oder spezielle Spannvorrichtungen verwendet werden.

Abb. 10: Maschinenschraubstock an einer Säulenbohrmaschine

Zur Beseitigung der Bohrspäne sind geeignete Hilfsmittel (z.B. Spänehaken mit Handschutz, Handfeger) zu benutzen.

Spannvorrichtungen für Bohrer stellen eine besondere Gefahrstelle dar und sind gefährlicher als glatte Bohrspindeln. Spannvorrichtungen mit hervorstehenden Schrauben oder Befestigungskeilen müssen daher durch glatt rundlaufende oder solche mit versenkten Spannschrauben ersetzt werden; anderenfalls können Kleider oder Haare erfasst und aufgewickelt werden.

Wegen der Gefahr des Erfasstwerdens ist es untersagt, bei Bohrarbeiten Handschuhe zu tragen. Es ist darauf zu achten, dass eng anliegende Kleidung - dieses betrifft besonders die Ärmel und die Ärmelbündchen - und bei längeren Haaren ein Haarnetz getragen wird.

Die Schutzbrille oder ein durchsichtiges Schutzschild verhindern Augenverletzungen durch Bohrspäne.

5.4 Schleifmaschinen

In nahezu jeder Werkstatt sind Schleifböcke anzutreffen, die zum Nachschleifen von Werkzeugen oder zum Entgraten einfacher Werkstücke verwendet werden. Häufig sind diese Maschinen mit einer Trocken- und einer Nassschliffscheibe ausgerüstet (Abb. 11). Für diese Schleifmaschinen und Schleifkörper gilt die Unfallverhütungsvorschrift "Metallbearbeitung; Schleifkörper, Pließt- und Polierscheiben; Schleif- und Poliermaschinen" (VBG 7n6).

Abb. 11: Werkstattschleifbock

5.4.1 Schleifscheiben

Von Schleifkörpern gehen Gefahren aus, wenn die Aufspannung nicht korrekt vorgenommen worden ist oder die höchstzulässige Drehzahl überschritten wird.

Schleifkörper können zwar sehr hohen Druckkräften standhalten, jedoch nur verhältnismäßig geringen Zugkräften. Auf Zug werden Schleifkörper durch die bei der Drehbewegung auftretenden Fliehkräfte beansprucht. Sind diese größer als die Bindungskräfte, zerplatzt der Schleifkörper.

Schleifscheiben, Trennschleifscheiben (gerade, konisch, verjüngt, ausgespart, gekröpft, faserstoffverstärkte), Schleiftöpfe und Schleifteller müssen gemäß § 4 der UVV "Schleif- und Bürstwerkzeuge" (BGV D12) mit folgende Angaben gekennzeichnet sein:

Während diese Angaben auf dem Schleifwerkzeug (mit Ausnahme bestimmter Kleinschleifwerkzeuge) selbst angebracht sein müssen, können die folgenden zusätzlich erforderlichen Angaben auf Etiketten, die dem Schleifwerkzeug beigefügt sein müssen, deutlich erkennbar und dauerhaft angebracht sein:

Schleifwerkzeuge, die nicht für alle Einsatzzwecke geeignet sind, müssen mit den entsprechenden Verwendungseinschränkungen (VE) deutlich gekennzeichnet sein (z.B.: VE6 - nicht zulässig für Seitenschleifen).

Die Arbeitshöchstgeschwindigkeiten für Schleifkörper aus gebundenem Schleifmittel sind abhängig von der Art des Schleifens (z.B. Umfangschleifen, Seitenschleifen) und liegen zwischen 25 m/s und 50 m/s.

Für die Farbkennstreifen sind folgende Zuordnungen festgelegt:

| - blau | bis max. 50 m/s | Umfangsgeschwindigkeit |

| - gelb | bis max. 63 m/s | Umfangsgeschwindigkeit |

| - rot | bis max. 80 m/s | Umfangsgeschwindigkeit |

| - grün | bis max. 100 m/s | Umfangsgeschwindigkeit |

| - blau/gelb | bis max. 125 m/s | Umfangsgeschwindigkeit |

| - blau/rot | bis max. 140 m/s | Umfangsgeschwindigkeit |

| - blau/grün | bis max. 160 m/s | Umfangsgeschwindigkeit |

| - gelb/rot | bis max. 180 m/s | Umfangsgeschwindigkeit |

| - gelb/grün | bis max. 200 m/s | Umfangsgeschwindigkeit |

| - rot/grün | bis max. 225 m/s | Umfangsgeschwindigkeit |

| - blau/blau | bis max. 250 m/s | Umfangsgeschwindigkeit |

| - gelb/gelb | bis max. 280 m/s | Umfangsgeschwindigkeit |

| - rot/rot | bis max. 320 m/s | Umfangsgeschwindigkeit |

| - grün/grün | bis max. 360 m/s | Umfangsgeschwindigkeit |

Auf Magnesitschleifkörpern muss zusätzlich ein weißer Farbstreifen angebracht sein.

Durch die Kennzeichnung mit Farbstreifen sollen Verwechslungen vermieden werden. Beim Auswechseln von Schleifscheiben müssen die Sicherheitsvorschriften befolgt werden.

5.4.2 Schutzhauben und Werkstückauflagen

Auch wenn alle Sicherheitsregeln beachtet werden, ist nie auszuschließen, dass ein Schleifkörper zerplatzt. Deshalb müssen Schleifmaschinen mit nachstellbaren Schutzhauben aus zähem Werkstoff ausgerüstet sein. Bestimmte Wandstärken sind hierbei zu beachten.

Um die Schutzwirkung zu gewährleisten, darf der vordere Abstand der Haube zur Scheibe nicht mehr als 5 mm betragen; die Schutzhauben müssen deshalb von Zeit zu Zeit nachgestellt werden.

Werkstückauflagen sind ebenfalls entsprechend der Abnutzung des Schleifkörpers zu befestigen. Der Abstand zur Schleifscheibe darf nicht größer als 3 mm sein, damit dünne Werkstücke nicht in den Spalt eingezogen werden.

5.4.3 Augenschutz und Sicherheitskennzeichnung am Arbeitsplatz

Bei allen Schleifarbeiten muss wegen der Verletzungsgefahr der Augen eine Schutzbrille getragen werden.

Ein entsprechendes Hinweisschild, das das Tragen einer Schutzbrille für die Schleifarbeit vorschreibt, ist in der Nähe der Schleifmaschine anzubringen.

Über die Schleifstelle schwenkbare durchsichtige Schutzschilde sind bei kurzzeitigen Schleifarbeiten als gleichwertiger Schutz anzusehen und verhindern Funkenflug sowie das Wegschleudern von Schleifpartikeln in den Gesichtsbereich der Bedienungsperson.

5.5 Handhebelscheren

Handhebelscheren finden Verwendung beim Zuschnitt von Flacheisen, Rundstählen oder dünneren Blechstreifen. Sie müssen mit selbsttätig wirkenden Vorrichtungen ausgestattet sein, die den hochgestellten Handhebel in der Ruhestellung sicher festhalten (Abb. 12). Ein Überwurfbügel oder eine Kette sind nicht erlaubt, da sie nicht selbsttätig wirken.

Abb. 12: Sicherung des Handhebels einer Handhebelschere

Die Vorrichtung muss auch so ausgebildet sein, dass ohne Zutun des Bedienungsmannes beim Hochschwenken des Hebels dieser von selbst festgehalten wird (z.B. Klemmspange oder Schnappverschluss, der vor erneuter Benutzung der Schere gelöst wird).

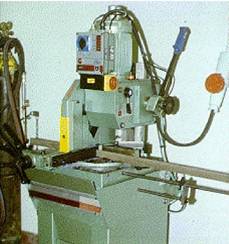

5.6 Kaltsägen

Für einfache Materialzuschnitte aus Halbzeugen werden sowohl Bügelhub- als auch Kreissägen verwendet.

Der Bedienungsmann ist hier gefährdet, wenn er bei laufender Maschine Halbzeuge oder Werkstücke zu- bzw. abführt, die erforderlichen Einspannarbeiten ausführt, die Kühlmittelzufuhr einstellt oder Späne und andere Abfälle entfernt.

An Bügelhubsägen müssen deshalb die Quetschstellen im Bereich der Hubschwinge und je nach Antriebsart die Zahnräder vollständig verkleidet sein. An Kreissägemaschinen muss das Sägeblatt soweit verdeckt sein, dass nur der zum

Schneiden benötigte Teil des Blattes freibleibt (Abb. 13). Bei einfacheren Kreissägemaschinen ohne Vorschubantrieb (sog. Kappsägen) sollten Blatt, Schutzhaube und Antriebseinheit so in der Ausgangsstellung gehalten sein, dass ein selbständiges Niedergehen des Blattes nicht möglich ist, sondern nur von Hand vorgenommen werden kann.

Bei beiden Maschinenarten muss das zu sägende Werkstück fest in einen Maschinenschraubstock eingespannt sein, damit es nicht herumschlagen oder sich lösen kann.

Für die Beschickung von Sägemaschinen mit langen Halbzeugen ist ein Rollgang oder andere geeignete Unterstützungsmöglichkeiten (z.B. Böcke) von Vorteil.

Abb. 13: Metallkreissäge

6 Elektrische Anlagen und Betriebsmittel

Die elektrische Energie ist die am weitesten verbreitete Energieform. In unseren Betrieben wird sie zur Beleuchtung und zum Antrieb von Geräten benutzt. Die elektrische Energie ist aber auch gefährlich. Schon der kleinste Fehler beim Umgang mit ihr kann tödlich sein. Daher verpflichtet die Unfallverhütungsvorschrift "Elektrische Anlagen und Betriebsmittel" (BGV A3) den Unternehmer, dafür zu sorgen, dass die elektrischen Anlagen und Betriebsmittel nur von einer Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft den elektrotechnischen Regeln entsprechend errichtet, geändert und instandgehalten werden. Der Unternehmer hat ferner dafür zu sorgen, dass die elektrischen Anlagen und Betriebsmittel den elektrotechnischen Regeln entsprechend betrieben werden. Elektrotechnische Regeln im Sinne der Unfallverhütungsvorschrift sind die VDE-Bestimmungen und die DIN-Normen. Für elektrische Anlagen mit einer Nennspannung bis 1000 Volt gilt die DIN VDE-Vorschrift 0100, für die elektrische Ausrüstung von Industriemaschinen die DIN VDE 0113/EN 60204 Teil 1.

Elektrofachkraft im Sinne der eben angesprochenen Vorschriften ist, wer die fachliche Qualifikation für das Errichten, Ändern und Instandsetzen elektrischer Anlagen und Betriebsmittel besitzt.

Neben der Elektrofachkraft gibt es die "elektrotechnisch unterwiesene Person". Während die Fachkraft eigenverantwortlich arbeitet, darf die unterwiesene Person nur unter Aufsicht der Fachkraft Wartungs-, Änderungs- und Instandsetzungsarbeiten durchführen; sie muss über die notwendigen Schutzmaßnahmen unterwiesen, eingewiesen und, falls erforderlich, angelernt worden sein.

Der elektrotechnische Laie darf keine Arbeiten an elektrischen Anlagen vornehmen.

6.1 Gefahren durch den elektrischen Strom und Schutzmaßnahmen

Gefahr droht dem Benutzer von elektrischen Anlagen und Betriebsmitteln beim Berühren von unter Spannung stehenden Teilen. Hierdurch kann schon bei einer Spannung unterhalb 220 Volt im menschlichen Körper ein Strom fließen, der das lebensbedrohliche Herzkammerflimmern hervorruft.

Die Berührung von unter Spannung stehenden Teilen kann z.B. durch schadhafte Isolation, fehlerhafte Steckvorrichtungen oder fehlerhafte Instandsetzung von elektrischen Geräten und Anlagen hervorgerufen werden. Dagegen müssen nach der DIN VDE 0100 Schutzmaßnahmen getroffen werden. Es sind folgende Verfahren möglich:

ohne Schutzleiter:

mit Schutzleiter:

Die am häufigsten angewendeten Schutzmaßnahmen werden in Heft 4 der Schriftenreihe der Steinbruchs-Berufsgenossenschaft "Elektrische Anlagen und Betriebsmittel" näher beschrieben und erläutert.

6.2 Elektrische Betriebsmittel

6.2.1 Kabel und Leitungen

Die Auswahl der Kabel und Leitungen hinsichtlich Querschnitt und Bauart erfolgt nach der Strombelastbarkeit und den Bedingungen des Einsatzes. In Werkstätten sind bewegliche Anschlussleitungen und Verlängerungskabel großen mechanischen Belastungen ausgesetzt. Daher dürfen hier nur schwere Gummischlauchleitungen benutzt werden. Um Stolperstellen und Beschädigungen der Zuleitungen oder Verlängerungskabel zu vermeiden, sollten sie hochgelegt oder gegen Überfahren geschützt werden. Hierbei sollte zum Anbinden der Leitungen kein Draht, sondern nur flexibles Material verwendet werden.

Beschädigte Leitungen dürfen nicht mit Isolierband geflickt, sondern müssen sachgerecht repariert werden, wobei beschädigte Zuleitungen ersetzt und beschädigte Verlängerungskabel entweder gekürzt oder mit wasserdichten Muffen instandgesetzt werden müssen.

Es ist zweckmäßig, Verlängerungskabel auf tragbare Kabeltrommeln aufzurollen. Hierbei ist aber darauf zu achten, dass beim Benutzen das Kabel ganz abgerollt werden muss, weil sonst durch die thermische Beanspruchung die Isolation des Kabels eventuell überlastet wird und es dann zu einem Brand kommen kann. Daher haben neuere Kabeltrommeln eingebaute thermische Auslöser, die bei der Überschreitung der Temperatur die Energiezufuhr abschalten.

6.2.2 Steckvorrichtungen

Viele Unfälle durch elektrischen Strom sind auf fehlerhafte oder falsch angeschlossene Steckvorrichtungen zurückzuführen. Für Lichtstromkreise müssen daher zweipolige Steckvorrichtungen mit Schutzkontakt nach DIN VDE 0620 verwendet werden.

Der Einsatz von Abzweigsteckern, auch T-Stecker oder Mehrfachstecker genannt, ist unzulässig. Diese Steckvorrichtungen sind durch Mehrfachsteckdosen oder durch Mehrfachsteckdosen mit beweglicher Anschlussleitung zu ersetzen.

Bei der Errichtung von Starkstromanlagen müssen Drehstromsteckvorrichtungen nach der DIN VDE 0623/EN 60309 Teil 1 verwendet werden. Diese Stecker werden auch CEE- oder EURO-Stecker genannt (Bild 14).

Abb. 14. CEE-Steckvorrichtungen

6.2.3 Handleuchten

Diesen Leuchten ist besonderes Augenmerk zu widmen. Da sie im allgemeinen mit der Hand fest umfasst werden, können sich Fehlerspannungen verhängnisvoll auswirken. Deshalb sind für Handleuchten nur die Schutzarten Schutzisolierung oder Schutzkleinspannung zugelassen.

Handleuchten, die mit Glühlampen ausgerüstet sind, dürfen nur mit Schutzglas und Drahtkorb verwendet werden. Dadurch wird verhindert, dass die Glühlampen durch Wassertropfen plötzlich abgekühlt werden und zerplatzen. Der Drahtkorb soll die Glühlampe und das Überglas vor mechanischen Beschädigungen schützen.

Abb. 15: Handleuchte für Kleinspannung

Neben den Handleuchten mit Glühlampen gibt es auch solche mit Leuchtstoffröhren. Da das Zuleitungskabel für diese Handleuchte als Widerstandskabel ausgelegt ist, darf es nicht gekürzt werden.

An Arbeitsplätzen mit erhöhter elektrischer Gefährdung sind für Handleuchten bzw. Bauleuchten folgende Bedingungen einzuhalten:

Erhöhte elektrische Gefährdung besteht in der Steine und Erden-Industrie, z.B. bei Reparaturarbeiten, in Öfen der Zement- und Kalkindustrie, Mischtrommeln von Fahrmischern, Betonmischern, aber auch in Silos aus Stahl.

6.2.4 Elektrowerkzeuge

Schwere oder tödliche Unfälle durch zu hohe Berührungsspannung an Elektrowerkzeugen sind nicht selten. Isolationsfehler an den Anschlussleitungen führen bei den in der bloßen Hand gehaltenen Elektrowerkzeugen sehr leicht zu gefährlichen Körperdurchströmungen.

Früher wurden fast ausschließlich Elektrowerkzeuge verwendet, bei denen das Gehäuse aus leitfähigem Material besteht. Diese können im Fehlerfall Spannung führen. Daher muss die Anschlussleitung einen grün/gelben Schutzleiter enthalten. Der Stecker muss ein sogenannter Schutzkontaktstecker sein.

Heute sind Elektrowerkzeuge im allgemeinen mit einer Schutzisolation versehen. Hier besteht das Gehäuse aus einem nicht leitfähigen Material, so dass es im Fehlerfall nicht unter Spannung steht. Bei diesen Elektrowerkzeugen darf in der Anschlussleitung kein Schutzleiter mitgeführt werden; der Stecker ist ein Konturstecker, der auch in die Schutzkontaktsteckdose passt. Durch die Schutzisolierung soll das Auftreten gefährlicher Spannungen an den berührbaren Teilen des Elektrowerkzeuges infolge eines Fehlers in der Basisisolierung vermieden werden.

Elektrowerkzeuge müssen an Orten mit erhöhter elektrischer Gefährdung ähnlich behandelt werden wie Handleuchten. Sie dürfen nur mit Kleinspannung oder Schutztrennung eingesetzt werden.

7 Schweißen und Schneiden

Schweißgeräte, ob für das Gasschweißen oder Elektroschweißen, sind in jeder Werkstatt anzutreffen. Die allgemeine Anwendung und weite Verbreitung der Schweißtechnik könnte zu der Annahme führen, dass hiermit keine Gefahren verbunden sind; dies trifft jedoch nicht zu.

7.1 Gasschweißen

7.1.1 Eigenschaften der Gase

In der Autogentechnik werden Brenngase, wie Acetylen oder Flüssiggas und Sauerstoff verwendet. Diese Gase haben spezielle Eigenschaften, die jeder Schweißer kennen sollte.

Acetylen ist leichter als Luft. Unter Druck- (> 1,5 bar) und Temperaturerhöhung zerfällt es in seine Bestandteile, wobei große Wärmemengen entwickelt werden, die sogar zur Explosion führen können. Aus diesem Grunde ist der Arbeitsdruck durch einen Druckminderer auf maximal 1,5 bar begrenzt (rote Markierung am Manometer); andererseits beträgt der maximale Fülldruck 18 bar. Dieser Fülldruck ist möglich, weil Acetylen sich in Aceton löst und so in Flaschen gelagert werden kann.

Sauerstoff ist schwerer als Luft und nicht brennbar, jedoch für jede gewöhnliche Verbrennung notwendig. Bei erhöhtem Sauerstoffgehalt der Luft wird die Verbrennungsgeschwindigkeit um ein Vielfaches beschleunigt. Belüften von Arbeitsräumen mit Sauerstoff ist deshalb verboten. Schon ein Funke genügt dann, um brennbare Stoffe zu entzünden; besonders die Arbeitskleidung, oft durch Öl oder Fett verschmutzt, gerät leicht in Brand.

Öl oder Fett in einer mit Sauerstoff angereicherten Umgebung können sich von selbst entzünden, deshalb müssen die Sauerstoffarmaturen immer von Fett und Öl freigehalten werden.

Gemische von Acetylen und Luft bzw. Sauerstoff sind zünd- und explosionsfähig! Funken, die durch ein herabfallendes Eisen, beim Schleifen, durch einen elektrischen Schalter oder durch eine elektrische Handbohrmaschine verursacht werden, genügen, um eine Zündung zu bewirken.

Flüssiggas wird häufig zum Anwärmen sowie Brennschneiden u.ä. verwendet. In gasförmigem Zustand ist es wesentlich schwerer als Luft. Daher verteilt es sich am Boden und strömt in Vertiefungen, wie Keller, Schächte, Gruben oder die Kanalisation, und verdrängt hier die Luft.

Bei Arbeiten in solchen Bereichen besteht durch Sauerstoffmangel Erstickungsgefahr; besonders groß ist jedoch die Explosionsgefahr eines Flüssiggas-Luft-Gemisches.

|

weiter . |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion