|

zurück |  |

7.2 Hochstände

Hochstände - ortsfeste und mitdrehende - müssen für den Kranführer einen sicheren Aufenthalt gewährleisten. Dies ist u.a. dann der Fall, wenn die Standfläche

Liegt der Steuerstand 1 m oder mehr über der Fahrbahn, sind Absturzsicherungen, z.B. Geländer, vorzusehen.

7.3 Ortsfeste, hochgelegene Steuerstände

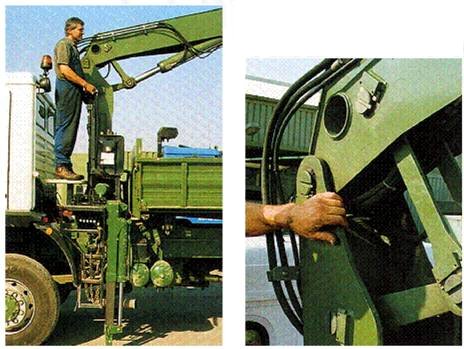

Bei ortsfesten, hochgelegenen Steuerständen besteht im Regelfall Quetschgefährdung für den Kranführer. Bei Fehlbedienung kann er sich mit dem Ausleger auf dem Steuerstand, am Lkw-Führerhaus oder am Fahrzeugaufbau einquetschen (Abb. 67). Dieser Gefährdung muss durch Begrenzung des Schwenkbereiches (Abb. 68) oder ein Schutzgehäuse über dem Steuerstand (Abb. 69, 70) o.ä. begegnet werden.

Abb. 67: Quetschgefährdung für Kranführer bei Fehlbedienung

Abb. 68: Bewegungsbegrenzer zum Einschränken des Schwenkbereiches der Kransäule

Ab b. 69, 70: Steuerstand mit Schutzgehäuse; ein Endschalter begrenzt zusätzlich die Senkbewegung des Hubarmes

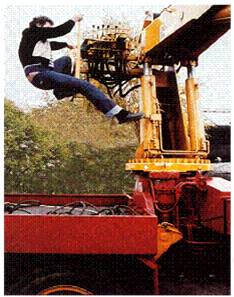

Quetsch- und Schergefahren können z.B. auch dadurch gegeben sein, dass ein Ladekran mit Flursteuerung beim Kranaufbauer zusätzlich oder nachträglich mit einem hochgelegenen Steuerstand ausgerüstet wird. Die von der Kniehebel-Hubmechanik des Hubarmes gebildeten Quetsch- und Scherstellen können nun beim Aufenthalt auf dem Hochstand in Reichweite des Kranführers liegen und zusätzliche Sicherungen erforderlich machen (Abb. 71, 72). Die Gefahrenanalyse muss darum den betriebsbereiten - auf dem Trägerfahrzeug mit Aufbau montierten - Ladekran erfassen.

Ab b. 71, 72: Durch Hochstand werden Gefahrstellen an Ausleger-Hubmechanik erreichbar

7.4 Mitdrehender Hochstand / Hochsitz

Ladekrane, bei denen der Steuerstand als an der Kransäule angeordneter mitdrehender Hochsitz oder Hochstand ausgeführt ist, weisen im Vergleich zur Flursteuerung und zum nicht mitdrehenden Steuerstand ein deutlich geringeres Gefährdungspotential auf. Sie werden üblicherweise überall dort angewendet, wo der Kran mit einem Lastaufnahmemittel ausgerüstet ist, das der Kranführer vom Steuerstand aus betätigen kann (z.B. Steingreifer, Holzgreifer, Vakuumheber). Neben dem geringeren Gefährdungspotential besteht bei dieser Steuerstandanordnung der Vorteil, dass der Kranführer einen besseren Überblick über den gesamten Arbeitsbereich des Kranes hat.

Natürlich müssen Hochsitze ausreichend bemessen und sicher am Kran befestigt sein, wobei auch den bei der Straßenfahrt auftretenden Fahrbahnstößen und Vibrationen Rechnung zu tragen ist. In der Kransäule von Langholz-Ladekranen angeordnete Fangeisen, die bei Säulenbruch einen Absturz der Kransäule einschließlich des an ihr befestigten Hochsitzes verhindern, haben sich bewährt. Der Hochsitz selbst muss dem Kranführer ausreichenden Halt geben und ihn vor dem Abstürzen schützen (Abb. 73). Dies kann durch eine hochgezogene und seitlich vorgezogene, geformte Rückenlehne oder durch entsprechende Haltebügel zusätzlich zur Rückenlehne erreicht werden. Für die Füße sind geeignete Aufstands flächen vorzusehen (Abb. 74).

Abb. 73: Hochsitz mit Schutz gegen Absturz

Abb. 74: Fehlende Fuß-Aufstandsflächen am Hochsitz, Leitersprossen nicht rutschhemmend

Bei der Montage des Hochsitzes oder Hochstandes am Ladekran einerseits und des Ladekranes auf dem Trägerfahrzeug andererseits ist darauf zu achten, dass für den Kranführer zwischen dem Kran und dem Fahrzeugaufbau keine Quetsch- und/oder Schergefahren entstehen. Die entsprechenden Maße aus DIN EN 294, DIN EN 349 und DIN EN 811 sind einzuhalten. Anderenfalls sind zusätzliche Sicherheitsmaßnahmen zu ergreifen.

8 Aufstiege zu Steuerständen

Unfälle durch Ausgleiten oder Stürzen - auch solche, die sich beim Besteigen von Leitern und vergleichbaren Aufstiegen ereignen - sind eine der häufigsten Unfallursachen. Darum erfordert die Ausgestaltung und Anordnung der Aufstiege zu hochgelegenen Steuerständen von Ladekranen besondere Sorgfalt. In der Praxis ist eher das Gegenteil zu beobachten (Abb. 75, 76).

Abb. 75: Fehlender Aufstieg zum Hochsitz

Abb. 76: Nicht ergonomisch gestalteter Aufstieg zum Hochstand

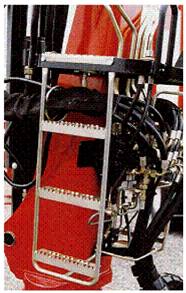

Aufstiege zu Steuerständen von Ladekranen sind im Regelfall zweiteilig ausgeführt. Sie sind meist unterteilt in einen Aufstieg am Ladekran und einen Aufstieg am Trägerfahrzeug. Für ersteren zeichnet häufig der Kranhersteller, für letzteren der Kranaufbauer verantwortlich. Gleichgültig, wer letztlich den Aufstieg anbringt, der gesamte Aufstieg muss ein gefahrloses Besteigen und Verlassen des Steuerstandes ermöglichen (Abb. 77, 78). Dies ist nur dann der Fall, wenn bei der Gestaltung des Aufstiegs ergonomische Grundsätze, z.B. die Körpermaße und Proportionen von Kranführern, berücksichtigt werden. Auch wenn Platz- oder Raummangel am Ladekran herrschen, die menschliche Anatomie lässt sich nicht beliebig strecken oder stauchen.

Ab b. 77, 78: Aufstieg, bestehend aus rutschhemmenden Rosten fördert das gefahrlose Erreichen und Verlassen des Steuerstandes

Leitern und artverwandte Aufstiege können nur dann gefahrlos bestiegen werden, wenn sich deren Benutzer zu jedem Zeitpunkt an mindestens 3 Punkten abstützen kann, und zwar

Abb. 79: Sicheres Begehen von Aufstiegen erfordert Drei-Punkt-Abstützung

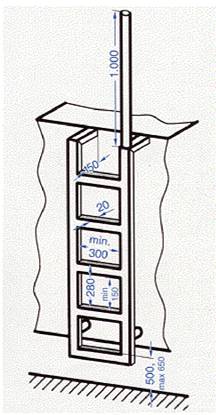

Bei Aufstiegen, die an Standflächen oder Steuerständen enden, ist sicheres Besteigen dann möglich, wenn ihre Holme oder Handgriffe nach oben bis 1 m über die Standfläche hinausreichen.

Abb. 80: Abmessungen eines sicheren Aufstiegs

Für die technische Ausführung sicher zu begehender Aufstiege (Abb. 80) müssen

Bedingt durch den Einsatz der Ladekrane im Freien besteht Abgleitgefahr von Aufstiegen aufgrund der Auswirkungen von Witterungseinflüssen und durch verschmutztes Schuhwerk. Dem ist durch rutschhemmende Ausführung der Tritte zu begegnen. Metallsprossen mit rundem Querschnitt fördern das Abgleiten und den Sturz. Sprossen und Stufen sind darum rutschhemmend auszuführen. Bei Sprossenleitern aber nur in dem Maße, dass sie ohne Gefahr von Verletzungen benutzt werden können (Abb. 81).

Abb. 81: Verletzungsgefahr: Leiter mit sägezahnähnlichen Sprossen

9 Steuereinrichtungen/Stellteile

Damit der Kranführer den Ladekran ohne Gefahr für sich selbst und Dritte steuern kann, müssen die Steuereinrichtungen und deren Stellteile entsprechend beschaffen und angeordnet sein. Dazu gehört, dass Stellteile

Abb. 82: Gefahr der Fehlbedienung durch fehlende Kennzeichnung der Steuerhebel

Abb. 83: Kennzeichnung bezüglich Zuordnung und Schaltsinn

Dem Ziel der sicheren Kransteuerung ohne Gefahr für Kranführer und Dritte dienen auch die Normung der Bildzeichen für die Kennzeichnung der Steuerhebel (DIN 24900 Teil 21) und die Normung der Reihenfolge der Steuerhebel im Steuerblock sowie deren Betätigungsrichtung (DIN 15006) (Abb. 84). Es ist vorgesehen, beide Normen - mit geringfügigen Abweichungen - in die europäische Ladekrannorm zu überführen.

Abb. 84: Normgerechte Anordnung und Kennzeichnung der Stellteile (Steuerhebel)

Bei Ladekranen, die für das Heben größenmäßig nicht definierter Lasten, z.B. Kurzholz, Langholz, Schwartenbündel, bestimmt sind, besteht die Gefahr, dass die Ladung beim Drehen des Kranes gegen die Stellteile drückt und diese in Schaltstellung blockiert. Ungewollte, nicht zu stoppende Kranbewegungen sind die Folge. Der Gefahr kann durch geschützte Verlegung der Stellteile am Steuerstand begegnet werden. Gefahrenmindernd wirkt eine den Stellteilen übergeordnete Notbefehlseinrichtung, mit der im Gefahrenfall alle Kranbewegungen gestoppt werden können.

Stellteile zum Ingangsetzen und Stillsetzen gefahrbringender Bewegungen müssen an Stellen des Ladekranes angeordnet sein, von denen aus die zu steuernden Bewegungen eingesehen werden können. Für die waagerechten Aus- und Einfahrbewegungen der Kranabstützungen bedeutet dies, dass sie nur von der Seite des Ladekranes steuerbar sein dürfen, wo der Kranführer die Bewegungen der Stützen sehen kann (Abb. 85, 86).

Ab b. 85, 86: Steuern der Abstützungen nur von der Seite, die eingesehen werden kann

Bei Kranen mit mehreren Steuerständen besteht die Gefahr gegenseitiger Eingriffe in die Steuerung. Dies gilt auch für Ladekrane. Darum müssen Steuereinrichtungen von Kranen mit mehreren Steuerständen gegeneinander verriegelt sein. Dies gilt auch und insbesondere, wenn der Ladekran zusätzlich zu den ortsfesten Steuerständen mit einer Fernsteuerung ausgerüstet ist.

Von dem Grundsatz der gegenseitigen Verriegelung darf bei Ladekranen abgesehen werden, wenn die entsprechenden Stellteile der einzelnen Steuerstände mechanisch miteinander verbunden sind und der Kranführer den jeweils nicht besetzten Steuerstand einsehen kann. Dies ist im allgemeinen bei der Flursteuerung der Fall.

9.1 Kabellose Fernsteuerung

Der Einsatz kabelloser Fernsteuerungen bei Ladekranen nimmt zu. Diese Steuerungsart ermöglicht es dem Kranführer, sich außerhalb des Gefahrenbereiches von Auslegersystem und Last aufzuhalten und in der Nähe des jeweiligen Zielpunktes der Last zu sein (Abb. 87).

Abb. 87: Steuern des Krans mittels Funkfernsteuerung

Regelungen für kabellose Fernsteuerungen finden sich in den

Abb. 88: Funkfernsteuerung des Ladekranes im Einsatz

Abb. 89: Funkfernsteuerung für Ladekran

Auch die als Entwurf vorliegende Norm prEN 12077-1 "Krane - Sicherheit - Gesundheits- und Sicherheitsanforderungen an die Konstruktion, Teil 1: Stellteile und Steuerstände" enthält Regelungen für Fernsteuerungen.

Wird ein Ladekran nachträglich mit einer Fernsteuerung ausgerüstet, ist dies eine wesentliche Änderung.

9.2 Notbefehlseinrichtungen

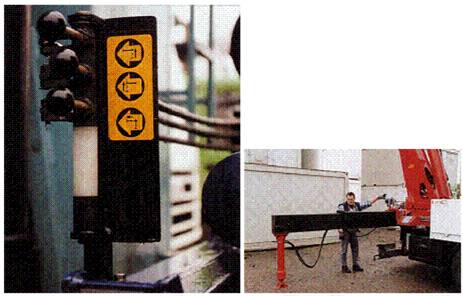

Die Untersuchung von Unfällen, bei denen der Kranführer am Steuerstand eingequetscht und verletzt oder getötet wurde, hat ergeben, dass er in der Notsituation oftmals die Stellteile krampfhaft festgehalten und nicht Iosgelassen hat. Dadurch kam die gefahrbringende Bewegung nicht zum Stillstand. In anderen Fällen hat die Last oder das Lastaufnahmemittel die Stellteile im eingerückten Zustand blockiert, so dass ihr Zurückführen in die Neutralstellung nicht mehr möglich war. Die Maschinenrichtlinie fordert daher, dass jede Maschine mit einer oder mehreren Notbefehlseinrichtungen ausgerüstet sein muss (Abb. 90), durch die unmittelbar drohende oder eintretende gefährliche Situationen vermieden werden können (Nr. 1.2.4. Anhang 1 Maschinenrichtlinie). Die Stellteile der Notbefehlseinrichtung müssen deutlich kenntlich, gut sichtbar, schnell zugänglich und schnell wirksam sein. Für das Betätigen dürfen Denkprozesse bezüglich der Schaltbewegung nicht notwendig sein. Bewährt hat sich der rot gekennzeichnete "Pilztaster" auf gelb unterlegtem Feld, den es sowohl als elektrisches wie auch hydraulisches Stellteil gibt. Er entspricht dem Stand der Technik, wo hingegen 2/2-Wegeventile mit rot gekennzeichnetem Hebel das möglichst schnelle Stillsetzen eines gefährlichen Bewegungsvorganges nicht gewährleisten (Abb. 91).

Abb. 90: Bewährt: Pilztaster als NOT HALT

Abb. 91: Ungeeignet: Mittels Handhebel betätigtes NOT HALT-Ventil

10 Beschilderung

Verschiedene Schilder, Aushänge und Kennzeichnungen dienen der Zuordnung des Kranes (Identifizierung), der Konformitätsbestätigung, seinem sicheren Betrieb und der Warnung Dritter.

Das Fabrikschild des Kranherstellers und - wenn mit dem Kranhersteller nicht übereinstimmend - zusätzlich des Kranaufbauers geben Auskunft über den Ursprung des Kranes und die Montageverantwortung (Abb. 92).

Abb. 92: Fabrikschild und CE-Kennzeichnung

Das EG-Zeichen (die CE-Kennzeichnung) dient - zusammen mit der Konformitätserklärung - der Konformitätsbestätigung. Es ist vom Hersteller der betriebsbereiten Maschine an dieser anzubringen.

Das Tragfähigkeitsdiagramm soll den Kranführer in die Lage versetzen, vor der Kranarbeit festzustellen, ob der Kran für den geplanten Hebevorgang die ausreichende Tragfähigkeit hat. Die Belastungsangaben müssen alle im Lieferumfang enthaltenen Zusatzausrüstungen umfassen (Hubwerkswinde, manuelle Schubstückverlängerungen usw.) (Abb. 93). Werden diese zu umfangreich und dadurch bedingt nicht mehr deutlich lesbar, sind mehrteilige, ggf. austauschbare Belastungsschilder vorzusehen, z.B. Lasttabellen für den Betrieb ohne und mit Hubwerkswinde.

Abb. 93: Tragfähigkeitsdiagramm am Kran

Die Bestimmungen für den Kranbetrieb sind am oder in der Nähe des Steuerstandes vom Betreiber anzubringen. Sie ersetzen nicht die notwendige Ladekranführer-Ausbildung, erinnern den Kranführer aber an übernommene Pflichten (Abb. 94).

Abb. 94: Aushang der Betriebsvorschriften

Warn-Hinweise oder -Kennzeichnungen geben Auskunft über spezielle Gefahren und aus Sicherheitsgründen notwendiges Verhalten (Warnung vor Restgefahren) (Abb. 95).

Abb. 95: Warnung Schwebende Last

11 Bewegungsbegrenzer/Notendhalteinrichtungen

Bei der Kranarbeit hat der Ladekranführer vor allem die Last auf ihrem Lastweg zu beobachten. Bei "Lastleerfahrt" gilt dies für das Tragmittel und die Lastaufnahmemittel. Da zeitgleich mit der Bewegung der Last auch andere Bewegungen des Kranes stattfinden können, sind Gefahrenzustände möglich. Diese können durch den Einbau von Bewegungsbegrenzern verhindert werden.

Bei Hydraulikzylindern ist die Bewegungsbegrenzung im allgemeinen durch die Endstellung des Kolbens im Zylinder gegeben. Dagegen muss bei Ladekranen mit Hubwerkswinde z.B.

durch Bewegungsbegrenzer abgeschaltet werden (Nr. 4.1.2.6 Anhang 1 Maschinenrichtlinie).

Abb. 96: Gefahr des Hubseilrisses durch fehlenden Hubendschalter

Abb. 97: Hubendschalter

Abb. 98: Senkendschalter an Seilwinde

Für Ladekrane, die vor Inkrafttreten der Maschinenrichtlinie erstmalig in Betrieb genommen wurden, gelten die gleichlautenden Bestimmungen des § 15 UVV "Krane" (BGV D6).

Bewegungsbegrenzer müssen so beschaffen sein, dass nach ihrem Ansprechen die jeweils entgegengesetzte Bewegung noch möglich ist. Ferner muss z.B. nach dem Ansprechen des Hubendschalters sichergestellt sein, dass auch solche Bewegungen des Auslegersystems nicht mehr möglich sind, die Seilbruch bewirken können. Senkendschalter müssen so rechtzeitig schalten, dass die vorgeschriebenen Sicherheitswindungen auf der Trommel verbleiben.

Welche Bewegungen zusätzlich zur Hubbewegung der Seilwinde abzuschalten sind, hängt bei Ladekranen mit Knickausleger und Seilwinde davon ab

Bewegungsbegrenzer sind bei Lkw-Ladekranen z.B. dann geeignet und wirksam, wenn sie folgende Kranbewegungen abschalten (Tabelle 1):

Tabelle 1: Notendhalteinrichtungen, Wirkungsweise

| Notendhalteinrichtung | Abzuschaltende, gefahrbringende Bewegung bei Lkw-Ladekranen mit | |

| Knickausleger und am Hubarm montierte Seilwinde | Teleskopausleger und Seilwinde | |

| Hubendschalter |

|

|

| Auslegerendschalter |

|

|

| (Durch Kolbenendstellung im Zylinder begrenzt) | ||

| Senkendschalter |

|

|

12 Höhenbegrenzungsanzeige

Eine spezielle Gefahr besteht bei Ladekranen dann, wenn der in Transportstellung gebrachte Kran während der Fahrt über das zulässige Lichtraumprofil des Fahrzeuges hinausragt oder dieses unkontrolliert verlässt. Ein abruptes Hängenbleiben an Tordurchfahrten, Brücken u.ä. ist häufig die Folge (Abb. 99). Die Gefährdung ist insbesondere bei solchen Ladekranen gegeben, deren Ausleger

Abb. 99: Nicht in Transportstellung gebrachter Kran überschreitet das zulässige Lichtraumprofil

Abb. 100: Ablegen des Auslegers auf der Last

Im Sinne einer Gefährdungsminderung verlangt die Maschinenrichtlinie für diese Fälle entsprechende Kontrollmöglichkeiten für den Fahrer (Nr. 3.3.2 Anhang 1 Maschinenrichtlinie). Dies kann durch Anordnung einer Höhenbegrenzungsanzeige im Lkw-Führerhaus geschehen. Als Schaltelement für die Betätigung der Höhenbegrenzungsanzeige haben sich Näherungsindikatoren ( Näherungsendschalter) bewährt (Abb. 101).

Abb. 101: Näherungsendschalter für Höhenbegrenzungsanzeige

Für Fahrzeuge, die am Verkehr auf öffentlichen Straßen teilnehmen, ist außerdem die Verlautbarung des Bundesministers für Verkehr zu § 30 StVZO "Sicherung von Kippeinrichtungen sowie von Hub- und sonstigen Arbeitsgeräten an Straßenfahrzeugen" vom 12. Dezember 1977 (Verkehrsblatt 1978, S. 25) zu beachten.

13 Belastungskontrolle/Lastmomentbegrenzer

Durch Überlastung können Ladekrane kippen oder tragende Teile der Krankonstruktion versagen. Für Maschinen, die zum Heben von Lasten eingesetzt werden, ist darum in Abschnitt 4.2.1.4 Anhang 1 Maschinenrichtlinie folgendes bestimmt:

13.1 Belastungskontrolle

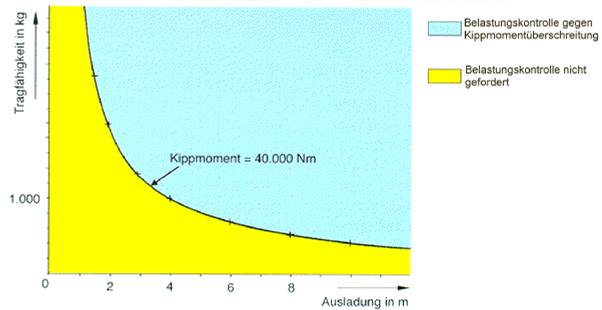

"Maschinen mit einer maximalen Tragfähigkeit von mindestens 1.000 kg (Abb. 102) bzw. einem Kippmoment von mindestens 40.000 Nm (Abb. 103) müssen mit Vorrichtungen versehen sein, die den Fahrer warnen und eine gefahrbringende Bewegung der Last verhindern bei

Abb. 102: Prinzipskizze: Belastungskontrolle gegen Tragfähigkeitsüberschreitung

Abb. 103: Belastungskontrolle gegen Kippmomentüberschreitung

Abb. 104: Belastungskontrolle nach Nr. 4.2.1.4 Anhang 1 Maschinenrichtlinie

Dabei ist zu beachten, dass beide Grenzwerte maßgeblich sind (Abb. 104).

Ein Kommentar führt dazu aus:

"Liegt die Tragfähigkeit einer Maschine über 1.000 kg, muss sie über eine Vorrichtung verfügen, die dem Fahrer sowohl Überlastung anzeigt, als auch die gefahrbringende Bewegung stoppt. Kann eine Überlastung oder bestimmte Bewegung mit Nennlast die Maschine zum Schwanken oder gar zum Umkippen bringen, muss auch dies dem Fahrer angezeigt und die entsprechende Bewegung zum Stillstand gebracht werden. Dazu kann die obengenannte oder eine zusätzliche Vorrichtung verwendet werden (Abb. 105)."

Abb. 105: Überlast-Warn- und Abschalt-Einrichtung

Für Ladekrane, die vor Inkrafttreten der Maschinenrichtlinie erstmalig in Betrieb genommen wurden, gelten die Bestimmungen des § 16 UVV "Krane" (BGV D6).

Die vorgenannten Einrichtungen müssen bewirken, dass

Arbeitsbewegungen, die eine Verringerung des Lastmomentes bewirken, müssen nach dem Ansprechen des Lastmomentbegrenzers noch möglich sein (um die Last ggf. wieder absetzen zu können). Das zulässige Lastmoment ergibt sich aus den vom Kranhersteller angegebenen höchstzulässigen Belastungen bei den jeweiligen Auslegerstellungen.

Die obenstehenden Forderungen wären z.B. bei einem Lkw-Ladekran - mit Knickausleger - erfüllt, wenn die Belastungskontrolle folgende Bewegungen abschaltet (Tabelle 2):

Tabelle 2: Ladekran mit Knickausleger: Wirkungsweise der Belastungskontrolle

| Kranbewegungen, die ein Überlasten bewirken können | Bewegungsbereiche des Auslegers, die abgeschaltet werden müssen |

| Hubarm heben | gesamter Bereich bei nicht freigehobener Last |

| bis zur Waagerechten bei bereits freigehobener Last | |

| Hubarm senken | über der Waagerechten |

| Knickarm heben | bis zur Waagerechten |

| Knickarm senken | über der Waagerechten |

| Teleskop(e) ausschieben | gesamter Bereich |

| Seilwinde: Last heben | gesamter Bereich |

Diese Forderungen lassen sich mit einfachen Mitteln nicht erfüllen, da z.B. das Heben des Hubarmes je nach Stellung zur Waagerechten sowohl eine lastmoment vergrößernde als auch eine lastmoment verkleinernde Bewegung zur Folge haben kann (Abb. 106).

Abb. 106: Belastungskontrolle für Ladekran mit Knickausleger, sogen. SLC-System.

Die Darstellung gilt nur für bereits freigehobene Lasten.

Neuere Systeme erfassen zusätzlich zur Belastung des Kranes die Stellung des Knickarmes zur Waagerechten und schalten dann alle lastmomentvergrößernden Bewegungen in Abhängigkeit von der Stellung des Knickarmes ab (Abb. 107, 108).

Abb. 107: Neigungsaufnehmer am Knickarm für Belastungskontrolle

Abb. 108: Belastungskontrolle durch Pilotventil für den Hubarm

Bei Lkw-Ladekranen mit Hubwinde kann je nach Auslegerlänge und Ausladung

In solchen Fällen muss die Winde in das System des Lastmomentbegrenzers einbezogen sein (Abb. 109). Es muss eine "Überkreuz-Absicherung" erfolgen, bei der jeweils das schwächere Bauteil im Falle der Überlastung die Abschaltung auslöst. Im Regelfall wird dafür die Seilwinde mit einer sogenannten "Drehmomentstütze" oder Getriebe-Drehmoment-Überwachung ausgerüstet.

Abb. 109: In den Lastmomentbegrenzer einbezogene Hubwinde

14 Notfall-Absenkeinrichtung

Nach dem Ansprechen der Belastungskontrolle oder dem Fahren des Hub- bzw. Knickzylinders gegen Anschlag werden die Bewegungen des Ladekranes blockiert, so dass ein Bewegen der Last, des Auslegersystems bzw. seiner Zylinder in die entgegengesetzte Richtung meist nicht mehr möglich ist.

Erst wenn die Blockade der Hub- oder Knickzylinder durch "natürliche" Leckölverluste aufgehoben ist, können deren entgegengesetzte Bewegungen wieder gefahren werden.

Für die genannten Fälle darf eine Notfall-Absenkeinrichtung eingebaut sein (Abb. 110). Diese muss als Zustimmungsschaltung ausgeführt sein. Sie darf ein ständiges Überbrücken nicht zulassen. Die Überbrückung darf - unabhängig davon wie lange das Stellteil vom Kranführer gehalten wird - nur so lange wirksam sein, wie dies für das Einleiten derjenigen Bewegungen, die die Blockade wieder aufheben (max. ca. 5 Sekunden), notwendig ist. Erst nach längerer Dauer (Intervall von ca. 30 Sekunden) darf ein erneutes Betätigen wieder zur Wirksamkeit der Überbrückung führen. Sie darf keine Auslegerverlängerung zulassen. Andere zusätzliche Stellteile wie Druckknöpfe, Schalter etc., durch die der Kranführer die Lastmomentbegrenzung überbrücken kann - und damit unwirksam macht - sind nicht zulässig (Abb. 111).

Abb. 110: Bei blockiertem Ladekran Notfallabsenkeinrichtung betätigen

Abb. 111: Unzulässiger Überbrückungsschalter

15 Belastungsanzeige

Um übermäßige dynamische Folgebeanspruchungen für den Kran zu vermeiden, darf der Kranführer die Last nicht mit zu hoher Geschwindigkeit in den Schaltpunkt der Belastungskontrolle hineinbewegen. Deshalb soll er nicht vom Schalten der Belastungskontrolle überrascht werden. Aus diesem Grunde fordert Nr. 4.2.1.4. Anhang 1 Maschinenrichtlinie nicht nur eine Abschaltung der gefahrbringenden Bewegungen, sondern zusätzlich eine Warnung des Kranführers. Damit geht die Maschinenrichtlinie über die bisher geltenden Forderungen für Lastmomentbegrenzer hinaus. Über die Art der Warnung, z.B. ob akustisch oder optisch, macht Anhang 1 keine Aussagen. Diese finden sich in prEN 12077-2 "Krane - Sicherheit - Gesundheits- und Sicherheitsforderungen an die Konstruktion - Teil 2: Begrenzungs- und Anzeigeeinrichtungen". Dort ist festgelegt, dass der Kranführer durch optische und/oder akustische Signale gewarnt werden muss und zwar

Abb. 112: Optische Warnung bei Erreichen der max. Tragfähigkeit

Beide Warnungen müssen sich deutlich voneinander unterscheiden, z.B. in der Farbe der optischen Warnung.

16 Manuelle Schubstückverlängerungen

Zur Vergrößerung der Auslegerlänge können Ladekrane mit manuellen Schubstückverlängerungen ausgerüstet sein (Abb. 113). Konstruktionen mit 8 solcher Verlängerungen, die z.B. die Auslegerlänge von 7,75 m auf 25 m vergrößern, sind bekannt.

Abb. 113: Manuelle Schubstückverlängerungen

Der Betrieb dieser Auslegervarianten bringt spezielle Gefahren mit sich:

Abb. 114: Einzellastangabe an Schubstückverlängerungen

Abb. 115: Sichern der Schubstücke durch Verbolzen

Abb. 116: Nicht zulässig: Verwenden ungeeigneter Schubstückverlängerungen

17 Lkw-Anbaukrane (absattelbare Ladekrane)

Um Lkw mit und ohne Ladekran betreiben oder Ladekrane auf wechselnden Trägerfahrzeugen einsetzen zu können, gibt es absattelbare Ladekrane. Diese können z.B. auch auf dem Rahmen von Abrollcontainern oder "Lastplattformen" montiert sein. Im Sinne der UVV "Krane" (BGV D6) gelten diese Krane als Lkw-Anbaukrane. Im Sinne der Maschinenrichtlinie sind sie auswechselbare Ausrüstungen, "da sie vom Bedienungspersonal selbst an einer Maschine oder an einer Reihe von Maschinen bzw. an einer Zugmaschine anzubringen sind zur Änderung der Funktion der Maschine." (Abb. 117).

Abb. 117: Lkw-Anbaukran: Ladekran auf Abrollcontainer

Der Lkw-Anbaukran mit seiner Aufsatteleinrichtung ergibt erst zusammen mit dem Trägerfahrzeug und dessen Anschlusskonstruktion (Hilfsrahmen, Aufsatteleinrichtung) den betriebsbereiten Kran. Darum muss dieser in seiner Gesamtheit - bzw. auch mit allen weiteren Fahrzeugen, auf denen der Anbaukran betrieben werden soll - die grundlegenden Sicherheits- und Gesundheitsanforderungen des Anhang 1 Maschinenrichtlinie erfüllen (Abb. 118).

Abb. 118: Lkw-Anbaukran: absattelbarer Lkw-Ladekran

Über die speziellen Gefahren beim Auf- und Absatteln ist der Kranführer zu unterweisen. Die entsprechenden Bestimmungen in der Betriebsanleitung hat er zu beachten. Insbesondere sind Vorkehrungen gegen das Umstürzen des abgesattelten Kranes zu treffen.

18 Langholzladekrane

Ab b. 119, 120: Laden von Langholz

Das Laden von Langholz mit Ladekranen stellt eine vom üblichen Ladekranbetrieb abweichende Hebe- und Verladetechnik dar (Abb. 119, 120). Im Regelfall kann der Holzstamm aufgrund seiner Länge nicht im Stammschwerpunkt mit dem Holzgreifer gefaßt werden. Er wird vielmehr außerhalb des Stammschwerpunktes gegriffen und durch Heben und zusätzliches Ziehen, Drücken oder Hebeln auf den Langholzzug geladen. Dabei dient der erste aufgeladene Stamm häufig als Stütz-, Gleit- oder Drehpunkt für die folgenden Stämme. Auf die gesamte Krankonstruktion wirken durch diese Arbeitsweise erhebliche Stoßbelastungen ein. Diese würden noch verstärkt, wenn der Kran mit der im Stückgutbetrieb üblichen Lastmomentbegrenzung und Lasthalteventilen ausgerüstet wäre. Darum wird in den Betriebsbestimmungen der UVV "Krane" zugestanden, dass solche Langholzkrane ohne Lastmomentbegrenzer betrieben werden dürfen, wenn die in § 31 Abs. 4 UVV "Krane" (BGV D6) aufgeführten Ersatzmaßnahmen durchgeführt sind:

"Langholzladekrane sind auch ohne Lastmomentbegrenzer zum Heben von Langholz geeignet, wenn

Bei Kurzholz-Ladekranen ist diese Ausnahme nicht erforderlich, da das Heben von Kurzholz (Einzelstämme oder Holzbündel) dem Heben von Einzellasten entspricht (Abb. 121).

Abb. 121: Verladen von Kurzholz

19 Kran-Prüfungen

Lkw-Ladekrane müssen unterschiedlichen Prüfungen unterzogen werden. Zu unterscheiden ist zwischen Prüfungen des Herstellers und solchen, die der Kranbetreiber zu veranlassen hat.

19.1 Prüfungen des Herstellers

Für Lkw-Ladekrane, die unter den Geltungsbereich der Maschinenrichtlinie fallen, kann die Prüfung vor der ersten Inbetriebnahme nach UVV "Krane" (BGV D6) entfallen. Für diese Krane hat der Hersteller - das ist in der Regel derjenige, der den Ladekran auf das Trägerfahrzeug aufbaut - eine EG Konformitätserklärung auszustellen und am Kran das EG-Zeichen (die CE-Kennzeichnung) anzubringen. Damit erklärt er, dass der in den Verkehr gebrachte Kran allen grundlegenden Sicherheits- und Gesundheitsanforderungen des Anhanges 1 Maschinenrichtlinie entspricht. Dieses Verfahren stellt eine Selbstzertifizierung dar. Eine Prüfung durch eine neutrale, unabhängige Stelle hat nicht stattgefunden. In der Praxis wird der Hersteller die Konformität jedoch nur dann bescheinigen können, wenn er eine Konformitätsprüfung einschließlich Funktions- und Standsicherheitsprüfung durchgeführt hat. Inhalt und Umfang dieser Prüfung wird in den einschlägigen Produktnormen beschrieben bzw. ergeben sich aus dem Ergebnis der Gefahrenanalyse.

19.2 Prüfungen des Kranbetreibers

Die Prüfungen, die der Kranbetreiber zu veranlassen hat (Abb. 122), umfassen:

19.3 Prüfung vor der ersten Inbetriebnahme

Dabei ist zu unterscheiden zwischen:

Viele Betreiber wären überfordert, wollten sie selbst die Einhaltung der zu beachtenden Unfallverhütungsvorschriften und Regeln der Technik überprüfen. Lkw-Ladekrane, die vor Inkrafttreten der Maschinenrichtlinie in Betrieb genommen wurden, musste der Betreiber daher vor der ersten Inbetriebnahme durch einen Kransachverständigen prüfen lassen. Erst wenn dieser festgestellt hatte, dass gegen den Einsatz des Kranes keine Bedenken bestehen, durfte der Unternehmer den Kran in Betrieb nehmen.

Abb. 122: Prüfungen nach §§ 25 und 26 UVV "Krane" (BGV D6)

| Art der Prüfung | Kranart | Prüflisten | Prüfer |

| Prüfung vor der ersten Inbetriebnahme

(Hinweis: Gilt für Krane, die vor dem 1.1.1995 in Betrieb genommen wurden) |

kraftbetriebene Krane | vor der ersten Inbetriebnahme (§ 25 (1) BGV D6) | Kransachverständiger |

| hand- und teilkraftbetriebene Krane mit Tragfähigkeit > 1000 kg | |||

| Wiederkehrende Prüfungen | alle Krane | nach Bedarf mindestens einmal jährlich (§ 26 (1) BGV D6) | Kransachkundiger |

|

mindestens alle 4 Jahre (§ 26 (2) BGV D6) | Kransachverständiger | |

| Beobachtung des Kranes auf augenfällige Mängel | alle Krane | ständig, während der Nutzung (§ 30 (1) BGV D6) | Kranführer |

| Prüfung nach wesentlichen Änderungen | alle Krane, für die eine Prüfung vor der ersten Inbetriebnahme vorgeschrieben ist. | nach wesentlichen Änderungen vor Wiederinbetriebnahme | Kransachverständiger |

Die Prüfung vor der ersten Inbetriebnahme besteht aus

Bei Ladekranen, die ab Inkrafttreten der Maschinenrichtlinie erstmals in Betrieb genommen wurden, muss sich der Betreiber davon überzeugen, dass das EG-Zeichen vom Hersteller angebracht wurde. Der Maschinenhersteller hat ihm seine Konformitätserklärung mitzuliefern. Darüber hinaus hat der Betreiber den Kran - vor der 1. Inbetriebnahme - auf seinen sicheren Zustand, mindestens jedoch auf äußerlich erkennbare Schäden oder Mängel zu überprüfen.

19.4 Prüfung der Standsicherheit

Die Standsicherheit gleisloser Fahrzeugkrane - zu denen auch die Lkw-Ladekrane gehören - ist festgelegt in DIN 15019 Teil 2 "Krane; Standsicherheit für gleislose Fahrzeugkrane; Prüfbelastung und Berechnung". Danach ist die Standsicherheit (Sicherheit gegen Umkippen) nachzuweisen durch

Abb. 123: Prüfen der Standsicherheit

Bei der Prüfbelastung sind - für einen bestimmten Rüstzustand bei der größten, der mittleren und der kleinsten Ausladung - folgende Testlastfälle durchzuführen:

Abb. 124: Prüfbelastung zum Nachweis der Standsicherheit

In diesen Formeln steht P für die Tragfähigkeit des Kranes, wie sie im Tragfähigkeitsdiagramm angegeben ist.

Abb. 125: Standsicherheitsprüfung im gesamten Schwenkbereich

Der Lkw-Ladekran ist erst nach Montage auf dem Trägerfahrzeug betriebsbereit. Daher muss die Prüfung vor der ersten Inbetriebnahme den betriebsbereiten, auf dem Trägerfahrzeug montierten Kran erfassen. Die Standsicherheit eines Lkw-Ladekranes ist bei ungünstigsten Einsatzbedingungen, d.h. bei leerem Trägerfahrzeug und ungünstigster Auslegerstellung zur Kippkante, über den gesamten Schwenkbereich nachzuweisen (Abb. 125). Hinweise bzw. Arbeitsweisen wie:

"Zur Gewährleistung der Standsicherheit sind immer einige Paletten auf der Ladefläche zu belassen."oder

"Bei Arbeiten über dem Führerhaus nach vorne eingeschränkte Standsicherheit: max. 0,8 t Tragfähigkeit bei 5,57 m Ausladung."

sind unzulässig. Ist der Kran nicht im gesamten technisch möglichen Drehbereich - z.B. im Bereich über dem Lkw-Führerhaus - standsicher, muss durch technische Maßnahmen (z.B. Drehbereichsbegrenzung) oder Herabsetzen der zulässigen Tragfähigkeit des Kranes für ausreichende Standsicherheit gesorgt werden.

Lose Gegengewichte müssen bezüglich Größe, Gewicht, Lage und Befestigung genau bestimmt sein. Sie sind vom Hersteller mitzuliefern und müssen für den Kranbetrieb am vorgesehenen Anbringungsort montiert werden.

Für die Montage von Lkw-Ladekranen auf Fahrzeuge sind auch die "Aufbaurichtlinien" des jeweiligen Fahrzeugherstellers zu beachten, wobei die Einholung einer "Zustimmung" für die vorgesehene Montage erforderlich sein kann. Die Einhaltung der Aufbaurichtlinien dient vorrangig der Aufrechterhaltung der Gewährleistungsansprüche des Fahrzeughalters gegenüber dem Fahrzeughersteller.

19.5 Prüfung nach wesentlichen Änderungen

Wird die Krankonstruktion wesentlich verändert, z.B. durch

muss der Kran, bevor er wieder in Betrieb genommen wird, erneut durch einen Kransachverständigen geprüft werden. Art und Umfang der Prüfung richten sich nach Art und Umfang der Änderung und werden vom Sachverständigen bestimmt. In Zweifelsfällen entscheidet die für den Kranbetreiber zuständige Berufsgenossenschaft.

Bei Kranen mit EG-Zeichen und Konformitätserklärung erlöschen diese, wenn wesentliche Änderungen durchgeführt wurden. Sie sind von dem Ändernden neu zu bescheinigen.

Als wesentliche Änderung gilt nicht ein Ersatz von Teilen, der z.B. durch Verschleiß notwendig geworden ist, durch gleichwertige, baugleiche Teile.

19.6 Wiederkehrende Prüfungen

Um die Voraussetzung für den sicheren Betrieb des Kranes auch während der weiteren Nutzung zu gewährleisten, muss der Betreiber Lkw-Ladekrane nach Bedarf, jedoch mindestens einmal jährlich durch einen Sachkundigen prüfen lassen. Diese Prüfung ist im wesentlichen eine Sicht- und Funktionsprüfung, durch die nutzungsbedingter Verschleiß und Beschädigungen erkannt und durch Instandsetzung behoben werden sollen (Abb. 126- 128).

Abb. 126: Verbogener Stützfuß

Abb. 127: Aufgeweitete Verriegelungsbohrung am Abstützträger

Abb. 128: Riss im Hubarm

Bei Kranen mit Hubwerkwinde hat der Unternehmer auch den verbrauchten Anteil der theoretischen Nutzungsdauer ermitteln zu lassen.

19.7 Kransachverständige

Die Prüfung vor der ersten Inbetriebnahme, die Prüfung nach wesentlichen Änderungen und die Prüfung von Lkw-Anbaukranen alle 4 Jahre darf der Unternehmer nur Kransachverständigen übertragen. Kransachverständige sind nur die Kransachverständigen der Technischen Überwachung oder von der Berufsgenossenschaft ermächtigte Kransachverständige, Sachgebiet "Fahrzeug-Krane" oder "Lkw-Ladekrane". Ermächtigte Kransachverständige führen eine BG-Z-Nr. (Abb. 129).

Abb. 129: BG-Z-Nr.

19.8 Kransachkundige

Als Kransachkundige für die Durchführung der wiederkehrenden Prüfungen kann der Betreiber neben den vorher genannten Sachverständigen z.B. Betriebsingenieure, Maschinenmeister, besonders ausgebildetes Fachpersonal, Kundendienstmonteure der Hersteller, Kranmeister heranziehen. Diese jedoch nur dann, wenn sie aufgrund ihrer fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Ladekrane haben und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. DIN-Normen, VDE-Bestimmungen, technische Regeln anderer EG-Mitgliedstaaten) soweit vertraut sind, dass sie den arbeitssicheren Zustand des Kranes beurteilen können.

Der Sachkundige bedarf keiner Ermächtigung durch die Berufsgenossenschaft. Die Verantwortung für die Auswahl von geeigneten Sachverständigen bzw. Sachkundigen liegt beim Betreiber. Dieser kann für die Durchführung der wiederkehrenden Prüfungen z.B. heranziehen:

19.9 Wiederholung von Prüfungen

Ist eine Prüfung nicht ordnungsgemäß durchgeführt und damit die UVV "Krane" (BGV D6) nicht erfüllt worden, so kann die Berufsgenossenschaft die Wiederholung der Prüfung - gegebenenfalls durch einen anderen Sachverständigen bzw. Sachkundigen - verlangen.

Art und Umfang

Die "Grundsätze für die Prüfung von Kranen" (ZH 1/27) geben Auskunft über

der einzelnen Prüfungen. Für wiederkehrende Prüfungen von Lkw-Ladekranen sind in Anhang 3 ZH 1/27 "Hinweise für wiederkehrende Prüfungen von Lkw-Lade- und Lkw-Anbaukranen ..." beispielhaft festgelegt, welchen Prüfungen der Kran und seine Bauteile zu unterziehen sind.

|

weiter . |  |

(Stand: 08.01.2019)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓