|

zurück |  |

4.2 Arbeiten an Behältern

Eine erhöhte Gefährdung liegt bei Schweiß-, Schneid- und Anwärmarbeiten an Behältern, Rohrleitungen oder Apparaten mit gefährlichem Inhalt vor.

Zunächst ist zu ermitteln, mit welchen Stoffen die Behälter gefüllt waren und welche Gefährdungen beim Erhitzen dieser Stoffe zu erwarten sind. Auch Reste des Behälterinhalts können ein explosionsfähiges Dampf-Luft-Gemisch bilden. Es ist auch zu beachten, dass durch örtliche Erwärmung der Behälterwand schwer entflammbare Öle, Fette oder Teerprodukte Dämpfe entwickeln können, die explosionsfähig sind. Funken, offene Flammen und heiße Oberflächen sind als Zündquellen bei Schweiß- und Schneidarbeiten nicht zu vermeiden.

Diese Arbeiten sollten deshalb nur durchgeführt werden, wenn sie unbedingt erforderlich sind und hierfür geeignete Fachleute zur Verfügung stehen. Vor der Durchführung von Schweiß- und Schneidarbeiten an Behältern mit gefährlichem Inhalt hat eine befähigte Person die Sicherheitsmaßnahmen festzulegen:

Die Arbeiten und die Einhaltung der Sicherheitsmaßnahmen sind von einer befähigten Person zu überwachen.

Beim Entleeren und Reinigen ist zu beachten, dass Zündquellen (z.B. elektrostatische Aufladung, Funken reißende Werkzeuge oder Betriebsmittel) vermieden und geeignete Auffangbehälter benutzt werden.

Behälter mit gefährlichem Inhalt dürfen nicht als Schweißunterlage benutzt werden.

Berstgefahren bestehen bei Schweiß- und Lötarbeiten an geschlossenen Hohlkörpern (z.B. Speicher, Schwimmer, Ausdehnungsgefäße). Die Erwärmung des gespeicherten Gases kann zu einem gefährlichen Druckanstieg und zum Bersten des Behälters führen. Der Druckaufbau muss z.B. durch Entlastungsbohrungen oder offene Anschlüsse verhindert werden.

Bei Schweißarbeiten an Behältern mit gefährlichem Inhalt sind vor Beginn der Arbeiten zur Vermeidung von Explosionsgefahren die Behälter zu spülen und mit Wasser oder Schutzgas zu füllen (Bild 4-3).

Bild 4-3: Vermeidung von Explosionsgefahren bei Schweißarbeiten an Behältern mit gefährlichem Inhalt

4.3 Umgang mit brennbaren Flüssigkeiten und Gasen

Beim Umgang mit brennbaren Flüssigkeiten besteht die Gefahr, dass die Arbeitskleidung benetzt oder durchtränkt wird. In Verbindung mit Zündquellen, wie Zigaretten, Schweiß- oder Schleifarbeiten, kann die Kleidung in Brand gesetzt werden. Brennende Arbeitskleidung hat schon oft zu tödlichen Unfällen geführt.

Ein Unfallbeispiel:Zum Reinigen seiner mit Farbe verschmutzten Arbeitskleidung benutzte ein Instandhalter eine Lackverdünnung. Wegen des unangenehmen Geruchs seiner Kleidung wurde er ins Freie geschickt. Beim Anzünden einer Zigarette entzündete sich die Kleidung. In Panik lief er über den Hof in den Waschraum, um die Kleidung zu löschen. Großflächige Verbrennungen der Haut führten wenige Tage später zum Tod.

Besonders gefährlich sind Kunststoffanteile in der Kleidung, die beim Entzünden der Kleidung schmelzen und sich in der Haut festsetzen.

Instandhalter sollten keine Wegwerf-Feuerzeuge in der Arbeitskleidung mitführen. Aus undichten Ventilen oder Flüssiggasbehältern reichert sich brennbares Gas in der Kleidung an und kann entzündet werden.

Feuerlöschmaßnahmen sind besonders dann erschwert, wenn Personen, deren Kleidung in Brand geraten ist, panikartig davonrennen und den Brand dadurch zusätzlich entfachen. Schon das Wälzen auf dem Boden kann brennende Kleidung löschen. Besser ist das Einhüllen mit einer Feuerlöschdecke. Da Feuerlöschdecken in Notfällen nur selten griffbereit zur Verfügung stehen, sollte beachtet werden, dass brennende Kleidung auch mit Pulver- oder Schaumlöschern unbedenklich gelöscht werden kann.

Kohlendioxidlöscher sind wegen der erstickenden Wirkung nicht geeignet.

In Brand geratene Kleidung muss so schnell wie möglich gelöscht werden. Jede Verzögerung der Löschmaßnahmen kann zum Tode führen.

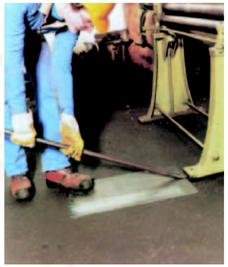

Zum Reinigen mit brennbaren Lösemitteln dürfen nur geringe Mengen eingesetzt werden, die in unbrennbaren Behältern mit selbstschließendem Deckel aufbewahrt werden (Bild 4-4).

Reinigungsarbeiten dürfen nicht mit leicht entzündlichen Flüssigkeiten ausgeführt werden.

Bild 4-4: Behälter mit selbstschließendem Deckel für Reinigungsarbeiten mit brennbaren Flüssigkeiten

5 Gefährdungen durch elektrischen Strom

Bei Instandhaltungsarbeiten an Maschinen, Anlagen, Geräten und Gebäuden kann eine Gefährdung durch elektrischen Strom auftreten. Mit einer besonderen Gefährdung ist immer dann zu rechnen, wenn nach dem Entfernen von Schutzeinrichtungen in der Nähe von elektrischen Einrichtungen gearbeitet werden muss. Auch der Umgang mit ortsveränderlichen elektrischen Betriebsmitteln, z.B. Elektrohandmaschinen, Handleuchten und Schweißgeräten, kann gefährlich werden, wenn sich die elektrischen Betriebsmittel in nicht einwandfreiem Zustand befinden oder für den Einsatzort nicht geeignet oder zulässig sind.

5.1 Wirkung des Stromes auf den Menschen

Bei der Berührung von unter Spannung stehenden Teilen werden die schwachen elektrischen Impulse des menschlichen Steuerzentrums überlagert. Die wesentlich höheren Fremdströme bewirken eine Verkrampfung der Muskeln. Sind die Muskeln der Hand betroffen, kann man einen erfassten Gegenstand nicht mehr loslassen. Ist der Brustbereich im Stromfluss, kann Atem- und Herzstillstand eintreten oder der geregelte Ablauf der Herzmuskelbewegungen wird gestört (Herzkammerflimmern). Das Herz verliert dadurch den natürlichen Rhythmus, der zur Aufrechterhaltung der Blutzirkulation notwendig ist. Nach einer Zeit von 3 bis 5 Minuten kommt es zu Dauerschädigungen des Gehirns oder zum Tod wegen fehlender Sauerstoffversorgung.

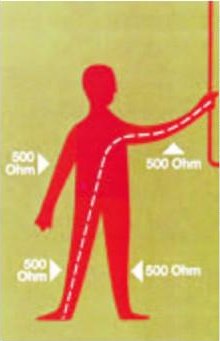

Der Strom nimmt auch im menschlichen Körper den Weg des geringsten Widerstandes. Der Strom fließt umso stärker, je kleiner der Widerstand im Stromlauf bei unveränderter Spannung ist (Bild 5-1).

Schon bei Spannungen ab 50 Volt Wechselstrom muss mit einer Gefahr für den Menschen gerechnet werden.

Bild 5-1: Körperinnenwiderstand des Menschen

5.2 Gefährdungen und Schutzmaßnahmen beim Elektroschweißen

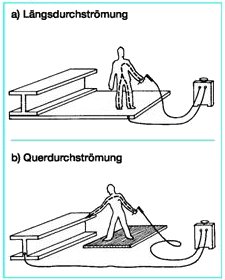

Beim Elektroschweißen liegt die Spannung während des Schweißens bei 15 bis 40 Volt und steigt im Leerlauf auf Werte oberhalb von 70 Volt. Deshalb kann bereits Schweißstrom im Körper tödlich wirken, insbesondere bei Schweißarbeiten unter erhöhter elektrischer Gefährdung (Bild 5-2).

Bild 5-2: Gefährlicher Stromlauf im Körper bei Schweißarbeiten

Der beste Schutz des Lichtbogenschweißers gegen elektrische Durchströmung ist eine ausreichende Isolierung.

Dies verlangt, dass

getragen werden.

Auch der Arbeitsanzug sollte nicht durchschwitzt und damit leitfähig sein. Elektrodenhalter dürfen deshalb nicht unter den Arm geklemmt werden, da ein Durchschwitzen dort nicht immer vermieden werden kann.

Kennzeichnend für einen Lichtbogen ist seine starke Helligkeit. Sie wird durch die sehr hohen Temperaturen des Lichtbogens von einigen tausend Grad hervorgerufen. Diese Helligkeit führt zu einer intensiven Blendung. Daneben sendet der Lichtbogen kurz- und langwellige Strahlen aus.

Gegen Lichtbogenstrahlen müssen die Augen geschützt werden. Hierzu verwendet der Lichtbogenschweißer Augen- und Gesichtsschutz, z.B. Schutzschilde gegen mechanische und thermische Einwirkungen mit Sicht- und Vorsatzscheiben. Grundsätzlich ist bei der Auswahl persönlicher Schutzausrüstungen auf das erforderliche CE-Kennzeichen zu achten. Die besondere Kennzeichnung eines Handschutzschildes für Schweißer erfolgt nach DIN EN 166. Vor dem Einsatz von Augen- und Gesichtsschutz ist eine Gefährdungsermittlung durchzuführen.

Neben der großen Helligkeit geht vom Lichtbogen Wärmestrahlung aus, die gefährlich sein kann. Der Schutz gegen zu starke Blendung schützt jedoch gleichzeitig gegen die Wärmestrahlung.

Gefährlich sind auch die durch das Aufschmelzen von Metall entstehenden Metall- und Schlackespritzer sowie die heiße Elektrode, der heiße Brenner und das heiße geschweißte Werkstück. Falls erforderlich, müssen die Ohren besonders geschützt werden, um Verbrennungen durch glühende Spritzer im Gehörgang zu vermeiden.

Soweit der Arbeitsanzug nicht ausreicht, z.B. bei Arbeiten am Schweißtisch, muss eine Schürze aus Leder getragen werden. In Fällen, in denen das Tragen einer Schürze nicht angebracht ist, z.B. bei Instandhaltungsarbeiten, hat sich das Tragen von schwer entflammbaren Anzügen aus schweren Geweben bewährt. Selbstverständlich darf die Kleidung nicht durch Öl, Fett, Sauerstoff usw. verunreinigt sein.

Besonders beim Überkopfschweißen ist der Kopf ausreichend zu schützen. Für diesen Zweck und zum Schutz langer Haare gibt es schwer entflammbare Kopfhauben.

Bei Schweißarbeiten in engen Räumen muss schwer entflammbare Schutzkleidung getragen werden. Solche Kleidung ist nach den Angaben der Hersteller zu reinigen, um die Wirksamkeit zu erhalten.

Kleidungs- und Wäschestücke aus leicht entflammbarer oder leicht schmelzender Kunstfaser dürfen beim Schweißen nicht getragen werden, denn sie können Brandverletzungen erheblich verschlimmern.

5.3 Erhöhte elektrische Gefährdung

Eine erhöhte elektrische Gefährdung beim Lichtbogenschweißen liegt z.B. vor,

Auch an Bauteilen größten Ausmaßes können derartige Gefährdungen vorliegen, wenn der Schweißer zum Beispiel in oder an großen Tanks auf einem Stahlrohrgerüst arbeitet.

Nach Schätzungen werden weit über die Hälfte aller Schweißarbeiten unter erhöhten elektrischen Gefährdungen ausgeführt. Da Gleichstrom weniger gefährlich ist als Wechselstrom, sind Gleichstromquellen zum Schweißen unter erhöhter elektrischer Gefährdung zu empfehlen.

Alle Schweißstromquellen, die für Lichtbogenarbeiten unter erhöhter elektrischer Gefährdung geeignet sind, müssen deutlich erkennbar und dauerhaft das Symbol [S] oder die bisherigen Symbole bei Wechselstromquellen (420V) und [K] bei Gleichstromquellen.

Die zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung zulässigen, verminderten Werte der Leerlaufspannung bieten allein keinen ausreichenden Schutz für den Schweißer.

Deshalb ist es besonders unter erhöhter elektrischer Gefährdung notwendig, die Isolation des Schweißers z.B. durch isolierende Unter- oder Zwischenlagen sicherzustellen. Elektrowerkzeuge dürfen in engen Räumen aus leitfähigen Bauteilen bei Verwendung von Wechselstrom nur mit Schutzkleinspannung oder Schutztrennung betrieben werden. Die Kleinspannungs- oder Trenntransformatoren müssen außerhalb des engen Raumes aufgestellt sein.

Zur Beleuchtung enger Räume aus leitfähigen Bauteilen werden im Allgemeinen ortsveränderliche elektrische Leuchten eingesetzt. Vorübergehend ortsfest angebrachte und über bewegliche Zuleitungen angeschlossene Leuchten dürfen nur unter Anwendung der Schutztrennung oder Schutzkleinspannung bis 50 Volt Wechselspannung oder 120 Volt Gleichspannung verwendet werden. Kleinspannungs- oder Trenntransformatoren müssen außerhalb des engen Raumes aufgestellt sein. Handleuchten dürfen nur mit den Schutzmaßnahmen Schutzkleinspannung oder Schutztrennung verwendet werden.

5.4 Regelmäßige Prüfung elektrischer Betriebsmittel

Bei Instandhaltungsarbeiten werden elektrische Betriebsmittel besonders stark beansprucht. Schäden an Elektrogeräten, Leitungen und Steckverbindungen können daher auch unter Berücksichtigung der Einsatzorte - im Freien, in Kellern, in beengten Räumen - schnell zur Lebensgefahr werden.

Elektrische Betriebsmittel, insbesondere ortsveränderliche, sollten vor jeder Inbetriebnahme vom Benutzer einer Sichtprüfung unterzogen werden.

Die Sichtprüfung ist eine äußere Prüfung, die auch von jeder Nichtfachkraft durchgeführt werden kann.

Man prüft auf äußerlich erkennbare Mängel, beginnend an der Stromquelle:

Schadhafte elektrische Betriebsmittel dürfen nicht benutzt werden. Sie müssen unverzüglich von einer Elektrofachkraft instand gesetzt oder der weiteren Benutzung entzogen werden (Bild 5-4).

Ortsveränderliche Betriebsmittel sind je nach Beanspruchung, jedoch mindestens alle 6 Monate, durch eine Elektrofachkraft oder bei Verwendung geeigneter Prüfgeräte durch eine unterwiesene Person auf ihren sicheren Zustand zu prüfen.

Bild 5-4: Instandsetzung eines Schweißgerätes durch eine Elektrofachkraft

5.5 Sicherheitsregeln für den Umgang mit elektrischen Betriebsmitteln

6 Gebrauch von Werkzeugen

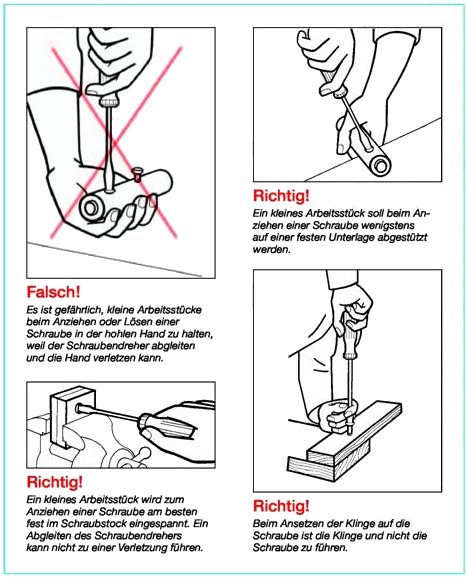

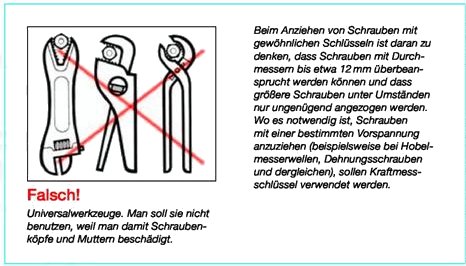

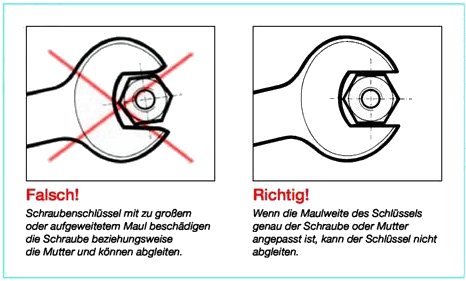

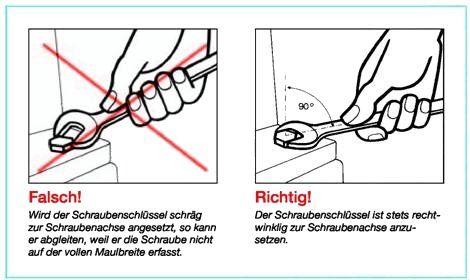

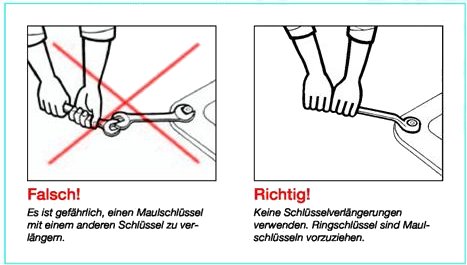

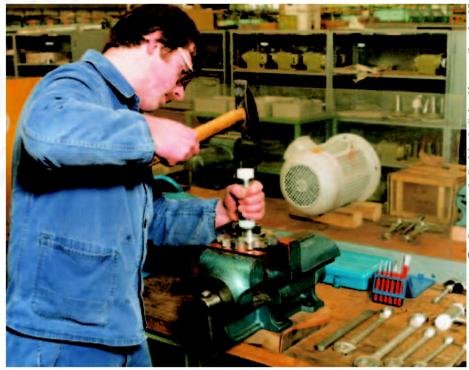

Instandhalter brauchen das richtige Werkzeug, um sicher und fachgerecht arbeiten zu können (Bilder 6-1 und 6-2).

Verletzungen durch ungeeignetes oder beschädigtes Werkzeug und durch sicherheitswidriges Arbeiten mit Werkzeug sind sehr häufig. Besonders bei Instandhaltungsarbeiten fehlt oft das richtige Werkzeug.

Bild 6-1: Ringschlüssel als Spezial-Werkzeug für Rohrverschraubungen

Auch wenn es in der Werkstatt vorhanden ist, wurde vergessen, es mitzunehmen oder es stellte sich erst im Verlauf von Instandhaltungsarbeiten heraus, dass besondere Werkzeuge erforderlich sind. In diesen Fällen wird viel zu oft "improvisiert". Schraubendreher werden als Stemm- oder Brechwerkzeuge benutzt, Schraubenschlüssel verlängert oder mit dem Hammer getrieben und es wird versucht, Schrauben mit einer Zange zu lösen (Bilder 6-3 bis 6-7).

Bild 6-2: Schlag-Ringschlüssel nach DIN

Bild 6-3: Sicherer Umgang mit Schraubendrehern

Bild 6-4: Ungeeignete Werkzeuge zum Anziehen von Schrauben

Bild 6-5: Richtige Auswahl von Schraubenschlüsseln verhindert ein Abgleiten

Bild 6-6: Richtig angesetzte Schraubenschlüssel verhindern ein Abgleiten

Bild 6-7: Unzulässiges und gefährliches Verlängern von Schraubenschlüsseln

Beim Einkauf von Werkzeugen sollte auf Qualität und Sicherheit geachtet werden (Bild 6-8). Viele Werkzeuge sind genormt und geprüft.

Werkzeuge sind geordnet aufzubewahren. Das bringt mehrere Vorteile:

Werkzeuge müssen in der erforderlichen Anzahl zur Verfügung stehen. Es sind auch geeignete Kästen und Taschen bereitzuhalten, damit Werkzeuge ohne größere Behinderung auch an hoch gelegene Arbeitsplätze mitgenommen werden können. Sind Spezialwerkzeuge erforderlich, sollte der Einsatz in Betriebsanleitungen und Instandhaltungsanweisungen festgelegt sein.

Bild 6-8: Rückschlagarm und schonend lässt sich mit diesem Dorn ein Lager treiben

7 Transportarbeiten

Bei Instandhaltungsarbeiten müssen Lasten verschiedener Art bewegt werden: Maschinen, zerlegte Teile, Ersatzteile, Baumaterial, Werkzeuge und elektrische Geräte. Geeignete Transportmittel stehen aber nicht immer zur Verfügung oder können nicht eingesetzt werden.

Viele Lasten werden daher von Hand gehoben oder verschoben und es wird versucht, mit einfachen Hilfsmitteln mehr Kraft aufzubringen.

7.1 Transport von Hand

Hebe- und Transportarbeiten von Hand können zu starken Belastungen der Muskeln und des Stütz- und Bewegungsapparates des Menschen führen. Zur Vermeidung von Gesundheitsschäden sollten Hilfsmittel eingesetzt werden, auch wenn die Arbeiten dadurch länger dauern.

Ist das Anheben schwerer Lasten nicht zu vermeiden, ist die Körperhaltung von entscheidender Bedeutung (Bild 7-1).

Zur Vermeidung von Fehlbelastungen ist zu beachten:

Bild 7-1: Richtige Körperhaltung beim Heben

7.2 Einsatz von Hilfsmitteln

Zur Erleichterung von Transportarbeiten stehen einfache Hilfsmittel zur Verfügung, z.B. Knippstangen mit abgeplatteten Enden - auch in Verbindung mit Rollen zur Nutzung der Hebelwirkung (Bilder 7-2 und 7-3).

Bild 7-2: Knippstange in einfacher Ausführung

Bild 7-3: Knippstange mit Rollen

Viele schwere Verletzungen im Bauch-, Brust- und Kopfbereich zeigen aber, dass der Umgang mit diesem in jeder Instandhaltungswerkstatt anzutreffenden Hilfsmittel gefährlich werden kann.

Die Knippstange muss so geführt und gehalten werden, dass ein schnelles und unbeabsichtigtes Bewegen - das gefährliche Schlagen - verhindert wird. Ein sicherer Standplatz, ausreichende Bewegungsfreiheit, genügende Festigkeit am Lastangriffspunkt und am Drehpunkt vermeiden das Abrutschen und Schlagen der Knippstange.

Maschinen lassen sich mit modernen Transportrollen leicht verfahren. Es ist allerdings darauf zu achten, dass besonders kopflastige Maschinen nicht umkippen.

Die richtige Lastaufnahme und ein ebener Boden sind die Voraussetzung für einen sicheren Transport (Bild 7-4).

Bild 7-4: Transport einer Werkzeugmaschine auf Rollen mit Lenkeinrichtung

7.3 Transport mit Hebezeugen

Zum Anheben schwerer Lasten stehen Instandhaltern nicht immer Krane oder Gabelstapler zur Verfügung. Einfache, transportable Hebezeuge, wie Zahnstangenwinden (Bild 7-5) und hydraulische Winden, müssen dann eingesetzt werden. Wichtige Sicherheitseinrichtungen sind Hebel- oder Kurbelrückschlagsicherungen.

Beim Einsatz der Winden ist auf einen tragfähigen Untergrund zu achten, ggf. sind lastverteilende Unterlagen zu verwenden.

Zum Anheben eignen sich auch Hochdruck-Luftkissen-Heber.

Bild 7-5: Zahnstangenwinde mit Rückschlagsicherung

Bei größeren Hubhöhen können Ketten-, Seil- oder Elektroflaschenzüge benutzt werden, die sich an Konstruktionsteilen, an Montagestellen oder an der Dachkonstruktion befestigen lassen. Es muss allerdings geprüft werden, ob die zu erwartenden Kräfte einwandfrei übertragen und abgeleitet werden können.

Mit besonderen Klauen lassen sich Hebezeuge recht einfach an einem Doppel-T-Träger anbringen (Bild 7-6).

Gegebenenfalls muss das Hebezeug über ein Seil verankert werden.

Zur Vermeidung von scharfen Kanten an Verankerungsteilen und zur Vermeidung von Knickstellen im Seil sind dann Unterleghölzer o.Ä. zu verwenden (Bild 7-7).

Bild 7-6: Trägerklemme zum Einhängen von Kettenzügen

Bei größeren Maschinen und Anlagen sollten für regelmäßig wiederkehrende Instandhaltungsarbeiten Hebezeuge fest eingebaut oder mindestens feste Anschlagpunkte vorhanden sein.

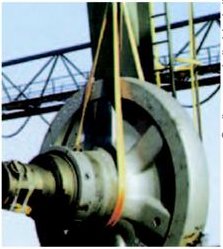

Als Lastaufnahmemittel eignen sich besonders Seile, Ketten und Hebebänder (Bild 7-8).

Hebezeuge und Lastaufnahmemittel müssen regelmäßig geprüft werden.

Vor ihrem Einsatz ist festzustellen, ob sie sich in ordnungsgemäßem Zustand befinden. Es ist beim Einsatz darauf zu achten, dass sie

Bild 7-7: Kantenschutz an Trägern der Dachkonstruktion

Bild 7-8: Schwungrad, gehoben mit zwei SpanSet-Power-Hebebändern B 2000 einfach umgelegt

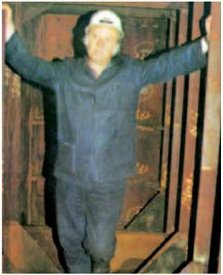

8 Instandhaltungsarbeiten in engen Räumen

In vielen Betrieben gehört es zu den Aufgaben der Instandhalter, Inspektionen, Wartungs-, Reinigungs- und Instandsetzungsarbeiten in Behältern, Apparaten, Förderanlagen, Gruben und Schächten vorzunehmen.

Sind die räumlichen Verhältnisse bei diesen Arbeiten beengt und fehlt es am nötigen Luftvolumen oder Luftwechsel, können Gefährdungen durch Anreicherung gesundheitsschädlicher Gase und Dämpfe oder durch Mangel an Sauerstoff auftreten. Sind die Wände eines engen Raumes elektrisch leitend, liegt auch eine erhöhte elektrische Gefährdung vor (Bild 8-1).

Bild 8-1: Enger Raum im Sinne einer erhöhten elektrischen Gefährdung

Zusätzlich können in engen Räumen Gefährdungen durch das Eindringen von Flüssigkeiten, Gasen, Dämpfen oder Stäuben auftreten, die durch undichte Verschlüsse oder unbefugtes Öffnen von Ventilen in enge Räume einströmen. - Auch irrtümliches oder unbefugtes Ingangsetzen von Förder-, Misch-, Zerkleinerungs- oder Heizanlagen kann in engen Räumen zu einer Gefahr werden.

In der BG-Regel "Arbeiten in Behältern und engen Räumen" (BGR 117) werden daher besondere Schutzmaßnahmen gefordert:

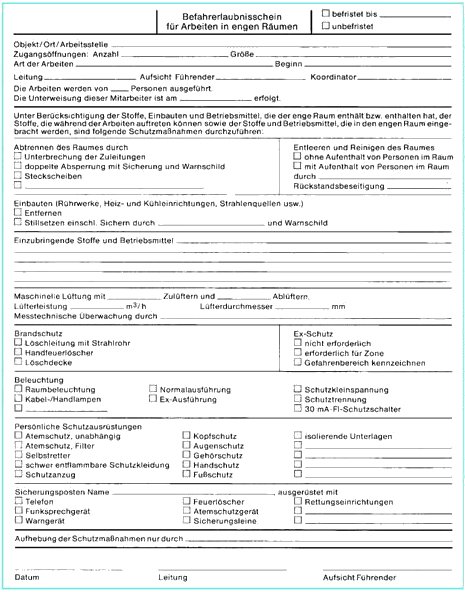

Bild 8-2: Befahrerlaubnisschein für Arbeiten in engen Räumen

In den Arbeitsanweisungen sind Schutzmaßnahmen festzulegen, die auf die Gefährdungen abgestimmt sind:

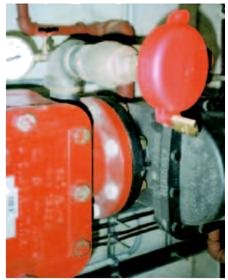

Bild 8-3: Sicherung von Ventilen gegen unbefugtes Öffnen, Beispiel 1

Bild 8-4: Sicherung von Ventilen gegen unbefugtes Öffnen, Beispiel 2

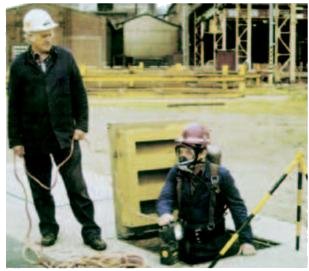

Bild 8-5: Einstieg in einen engen Raum mit den erforderlichen persönlichen Schutzausrüstungen und Sicherung durch eine Person

9 Alleinarbeitsplätze

Instandhaltungsarbeiten geringen Umfangs werden oft nur von einer Person ausgeführt. Arbeitet ein Instandhalter allein außerhalb der Ruf- und Sichtweite zu anderen Personen, wird häufig die Frage gestellt, ob diese Alleinarbeit zulässig ist.

Grundsätzlich ist der Einsatz allein arbeitender Personen nicht verboten. Eine besondere Überwachung ist jedoch sicherzustellen, wenn mit einer erhöhten Unfallgefahr zu rechnen ist.

Beispiele für erhöhte Unfallgefahr sind:

In einigen Unfallverhütungsvorschriften (z.B. für Hochöfen, Silos und Bunker) ist Alleinarbeit untersagt.

Wenn eine gefährliche Arbeit von einer Person allein ausgeführt werden muss, sind folgende Personenschutzmaßnahmen erforderlich:

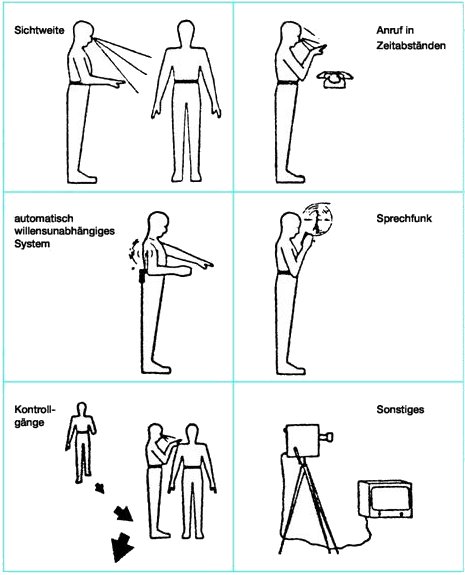

Eine wirkungsvolle Überwachung muss gewährleisten, dass der Notfall schnell gemeldet wird und unverzüglich die notwendige Hilfe herbeigerufen und an den Einsatzort geleitet werden kann (Bild 9-1).

Diese Forderungen können in den meisten Fällen nur mit Hilfe von Personen-Notsignalanlagen erfüllt werden, die im Notfall sowohl willensabhängig als auch willensunabhängig in einer Empfangs-Zentrale einen Alarm auslösen.

Personen-Notsignalanlagen müssen so beschaffen sein, dass die in Notlage befindliche Person schnell gefunden werden kann. Sie müssen auch für den Einzelfall geeignet sein. Beim Befahren von Behältern und engen Räumen kann es vorkommen, dass der Funkkontakt nicht in allen Bereichen sichergestellt ist.

Beim Erreichen dieser Bereiche wird von dem System, willensunabhängig, technischer Alarm ausgelöst.

Bild 9-1: Überwachungsmöglichkeiten an Alleinarbeitsplätzen

10 Koordinierung und Verantwortung bei Instandhaltungsarbeiten

Instandhaltungsarbeiten werden jeweils nach Umfang und Anforderung von

durchgeführt.

In vielen Fällen werden auch Mitarbeiter aus der Produktion oder von Fremdfirmen an Instandhaltungsarbeiten beteiligt.

Eine gegenseitige Gefährdung durch mangelhafte Absprache ist dann nicht auszuschließen. Die Instandhaltungsarbeiten müssen daher abgestimmt oder koordiniert werden.

Die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) verlangt vom Unternehmer, dass er die Verantwortungsbereiche der von ihm zu bestellenden Aufsichtspersonen abgrenzt und dafür sorgt, dass diese ihren Pflichten auf dem Gebiet der Unfallverhütung nachkommen.

Werden Arbeiten nur von Mitarbeitern der Instandhaltungsabteilung durchgeführt und andere Personen bei der Durchführung nicht gefährdet, liegt die Verpflichtung zur Koordination beim Leiter der Instandhaltung. Er hat auch für jeden Instandhaltungsauftrag festzulegen, wer die Verantwortung für die Arbeiten übernimmt.

Die Koordination von Maßnahmen und eine besondere Regelung der Verantwortung sind dann nötig, wenn Mitarbeiter aus der Produktion oder aus anderen Abteilungen an Instandhaltungsarbeiten beteiligt werden oder durch diese Arbeiten gefährdet werden können. In Abhängigkeit vom Umfang der Arbeiten empfiehlt es sich, dabei die Schriftform zu wählen. Es wird oft so sein, dass beim Ausfall einer Maschine oder Anlage - dort beschäftigte Mitarbeiter der Produktion bei Instandhaltungsarbeiten und Probeläufen eingesetzt werden. Die Verantwortung kann sowohl Mitarbeitern aus der Produktion als auch Instandhaltern übertragen werden.

Instandhaltungsarbeiten werden in zunehmendem Umfang Fremdfirmen übertragen. Müssen diese Arbeiten während der allgemeinen Arbeitszeit durchgeführt werden und können dabei eigene Mitarbeiter (z.B. bei Instandhaltungsarbeiten an Kranen) oder Fremdfirmenangehörige durch die weiterlaufende Produktion gefährdet werden, muss ein Koordinator bestellt werden. Der Koordinator ist den Fremdfirmenangehörigen und den gefährdeten eigenen Mitarbeitern bekannt zu geben. Dem Koordinator ist eine besondere Weisungsbefugnis gegenüber den Fremdfirmen und deren ' Beschäftigten zu übertragen.

Werden firmeneigene Mitarbeiter während der Dauer von Instandhaltungsarbeiten Fremdfirmenangehörigen beigestellt, verbleibt die Verantwortung für Arbeitssicherheit beim weisungsbefugten, firmeneigenen Vorgesetzten, obwohl üblicherweise die abgestellten Mitarbeiter Anweisungen von den Fremdfirmenangehörigen erhalten.

Das geschieht besonders oft bei Instandhaltungsarbeiten durch Kundendienstmonteure, aber auch bei Prüfvorgängen durch befähigte Personen. Es wird sich vielfach nicht vermeiden lassen, eine weisungsbefugte Aufsichtsperson für diese Instandhaltungsarbeiten abzustellen oder eine ständige Absprache zwischen Fremdfirmenangehörigen und eigenen Vorgesetzten herzustellen. Auch die Verantwortung für den sicherheitstechnisch einwandfreien Zustand von Maschinen und Geräten (Werkzeuge, Hebebühnen, Gabelstapler), die Fremdfirmen überlassen werden, verbleibt beim auftraggebenden Unternehmen.

Werden Leiharbeiter bei Instandhaltungsarbeiten eingesetzt, wird den Vorgesetzten des Stammpersonals Weisungsbefugnis über die eingesetzten Leiharbeiter übertragen.

Sie tragen daher die Verantwortung sowohl für das Stammpersonal als auch für die ihnen unterstellten Leiharbeiter.

11 Erste Hilfe

Die Erste-Hilfe-Maßnahmen am Unfallort sind oftmals entscheidend für den späteren Heilverlauf einer Verletzung oder gar für die Rettung eines Mitarbeiters. Deshalb sind gut ausgebildete Ersthelfer erforderlich, damit sie schnell und richtig helfen können.

Bei Instandhaltungsarbeiten kann es Probleme geben, wenn diese Arbeiten in größerer Entfernung zu anderen Arbeitsplätzen durchgeführt werden oder in Bereichen, in denen eine Erste-Hilfe-Leistung schwierig ist. Das betrifft besonders Alleinarbeitsplätze, aber auch Instandhaltungsarbeiten in schwer zugänglichen Bereichen oder an hoch gelegenen Stellen.

In besonderen Fällen kann es daher erforderlich sein, einen ausgebildeten Ersthelfer bei der Planung von Instandhaltungsarbeiten zu berücksichtigen. Ist jeder Instandhalter in erster Hilfe ausgebildet, können Schwierigkeiten bei der Planung vermieden werden.

Bei Instandhaltungsarbeiten in schwer zugänglichen Bereichen und an hoch gelegenen Arbeitsplätzen ist auch für eine schnelle und schonende Bergung von Verletzten zu sorgen. Um Schwierigkeiten im Notfall zu vermeiden, sollten Erste-Hilfe-Maßnahmen unter erschwerten Bedingungen geübt werden.

Erste-Hilfe-Maßnahmen, auch durch Ersthelfer, können nie eine ärztliche Hilfe ersetzen, sondern nur eine Überbrückung bis zum Eingreifen des Arztes sein.

Sie sollen dem Verletzten durch einfache Maßnahmen schnell, sicher und schonend helfen, ihn vor weiterem Schaden bewahren und eine Verschlimmerung seines Zustands verhindern.

Die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) fordert - für bis zu 20 anwesende Versicherte mindestens einen von einer anerkannten Stelle ausgebildeten Ersthelfer. Die Unterweisung "Sofortmaßnahmen am Unfallort nach § 8a StVZO" reicht nicht aus.

Im gewerblichen Teil von Unternehmen mit mehr als 20 Versicherten muss mindestens jeder Zehnte ein ausgebildeter Ersthelfer sein. Eine Wiederholung bzw. Vertiefung der bisherigen Ausbildung ist in regelmäßigen Abständen erforderlich.

Auch ein guter Ersthelfer kann nur wirksam arbeiten, wenn er für die unterschiedlichen Verletzungsfälle geeignetes Verbandmaterial in ausreichender Menge zur Verfügung hat; rechtzeitiges Erneuern bzw. Ergänzen ist erforderlich.

Erste-Hilfe-Material muss jederzeit schnell erreichbar und leicht zugänglich in geeigneten Behältnissen (z.B. Verbandkasten nach DIN 13169) bereitgehalten werden.

Auch kleine Wunden müssen beachtet und versorgt werden.

Über jede Erste-Hilfe-Leistung müssen Aufzeichnungen geführt und fünf Jahre lang aufbewahrt werden. Es wird empfohlen, das kleine bzw. große Verbandbuch zu verwenden; denn es enthält alle Fragen, die im Zusammenhang mit einer Erste-Hilfe-Leistung beantwortet werden müssen.

12 Vorschriften und Regeln

Zusammenstellung von Regelwerken, die insbesondere bei Instandhaltungsarbeiten zu beachten sind:

12.1 Unfallverhütungsvorschriften

"Grundsätze der Prävention" (BGV A1)

"Elektrische Anlagen und Betriebsmittel" (BGV A3)

"Arbeitsmedizinische Vorsorge" (BGV A4)

"Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" (BGV A8)

"Bauarbeiten" (BGV C22)

"Flurförderzeuge" (BGV D27)

"Verwendung von Flüssiggas" (BGV D34) Bestandschutz für Altanlagen

"Leitern und Tritte" (BGV D36)

12.2 BG-Regeln, BG-Informationen und BG-Grundsätze

"Arbeiten in Behältern, Silos und engen Räumen" (BGR 117, Teil 1 und 2)

"Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen" (BGR 132)

"Ausrüstung von Arbeitsstätten mit Feuerlöschern" (BGR 133)

"Umgang mit Hydraulikflüssigkeiten" (BGR 137)

"Einsatz von Personen-Notsignal-Anlagen" (BGR 139)

"Fahrzeug-Instandhaltung" (BGR 157)

"Hochziehbare Personenaufnahmemittel" (BGR 159)

"Steigeisen und Steigeisengänge" (BGR 177)

"Einrichtungen zum Reinigen von Werkstücken mit flüssigen Reinigungsmitteln" (BGR 180)

"Einsatz von Schutzkleidung" (BGR 189)

"Einsatz von persönlichen Schutzausrüstungen gegen Absturz" (BGR 198)

"Rohrleitungsbauarbeiten" (BGR 236)

"Hydraulik-Schlauchleitungen" (BGR 237)

"Betreiben von Arbeitsmitteln" (BGR 500)

"Sicherheit bei der Hydraulik-Instandhaltung" (BGI 5100)

"BG-liche Grundsätze für arbeitsmedizinische Vorsorgeuntersuchungen", z.B. G 41 Arbeiten mit Absturzgefahr

12.3 Verordnungen und Technische Regeln

"Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes (Betriebssicherheitsverordnung - BetrSichV)"

" Verordnung über die Errichtung und den Betrieb von Anlagen zur Lagerung, Abfüllung und Beförderung brennbarer Flüssigkeiten zu Lande"

" Verordnung über den Schutz vor Schäden durch ionisierende Strahlen"

" Verordnung zum Schutz der Beschäftigen vor Gefährdungen durch Lärm und Vibrationen"

" Verordnung über gefährliche Stoffe", insbesondere mit den Technischen Regeln

TRGS 150 "Unmittelbarer Hautkontakt mit Gefahrstoffen"TRGS 507 "Oberflächenbehandlung in Räumen und Behältern"

TRGS 519 "Asbest; Abbruch-, Sanierungs- oder Instandhaltungsarbeiten"

TRGS 555 "Betriebsanweisung und Unterweisung nach § 14 GefStoffV"

13 Berufsgenossenschaftliche Prüfvorschriften

| Prüfgegenstand | Vorschrift | Prüfung vor 1. Inbetriebnahme | Regelmäßige Prüfung | Prüfnachweis |

| Arbeitsplatzlüftungen | BGR 121 | Sachkundiger nach Änderung durch Sachkundigen | Sachkundiger mindestens alle 2 Jahre | schriftlicher Nachweis |

| Atemschutzgeräte, Druckgasflaschen | BGR 190 | vor jeder Benutzung Einsatzprüfung durch den Geräteträger | Prüfungsarten und Fristen entsprechend BGR 190 | Kartei, Prüfbuch |

| Auffangnetze bei Bauarbeiten | BGR 179 | vor jedem Einsatz Prüfung auf Mängel (Auffangnetz und Tragkonstruktion) anerkannte Materialprüfanstalt prüfen eines Prüfgarns mindestens einmal jährlich | ||

| Druckgießmaschinen (Sicherheitseinrichtungen) | BGR 500 | Sachkundiger | Sachkundiger jährlich mindestens einmal Sicherheitseinrichtungen in jeder Arbeitsschicht durch Beauftragte | schriftlicher Nachweis |

| Elektrische Anlagen Betriebsmittel (allgemein) |

BGV A3 | Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft | Prüfbuch auf Verlangen der BG | |

| Elektrische Anlagen und ortsfeste elektrische Betriebsmittel | Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft | Elektrofachkraft alle 4 Jahre | Prüfbuch auf Verlangen der BG | |

| Nicht ortsfeste elektrische Betriebsmittel | Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft | Elektrofachkraft oder durch unterwiesene Person bei Verwendung geeigneter Prüfgeräte alle 6 Monate | Prüfbuch auf Verlangen der BG | |

| Fehlerstrom- Schutzeinrichtungen |

Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft | in nicht stationären Anlagen, z.B. Baustellen

in stationären Anlagen

|

Prüfbuch auf Verlangen der BG | |

| Fahrzeuge | BGV D29 | Unternehmer Prüfung auf Funktionsfähigkeit |

Fahrer vor jeder Arbeitsschicht auf Wirksamkeit der Betätigungs- und Sicherheitseinrichtungen | |

| Sachkundiger mindestens einmal jährlich | schriftlicher Nachweis | |||

| Feuerlöscher | BGR 133 | Prüfung auf Funktionsfähigkeit | durch Sachkundigen alle 2 Jahre |

schriftlicher Nachweis, Prüfvermerk oder Prüfbericht |

| Flurförderzeuge | BGV D27 | Unternehmer Prüfung auf Funktionsfähigkeit |

Sachkundiger mindestens einmal jährlich Fahrer bei Betriebsbeginn auf betriebssicheren Zustand | Prüfnachweis |

| Flüssiggasanlagen | BGV D34 | Sachkundiger | schriftlicher Nachweis | |

| ortsfeste Verbrauchsanlagen | siehe auch 6. GSGV Druckbehälterverordnung und | Sachkundiger alle 4 Jahre | schriftlicher Nachweis | |

| ortsveränderliche Verbrauchsanlagen | 7. GSGV Gasverbrauchs- einrichtungsverordnung |

Sachkundiger alle 2 Jahre | schriftlicher Nachweis | |

| Flüssigkeitsstrahler | BGV 500 (Kapitel 2.36) |

vor jeder Inbetriebnahme durch Inaugenscheinnahme | Sachkundiger einmal jährlich | schriftlicher Nachweis |

| Gaswarngeräte für Instandhaltungsarbeiten an Behälterfahrzeugen | BGR 157 | mindestens einmal jährlich | ||

| Gießereien (Pfannengehänge, Tragscheren, Tragzapfen, Tragringe und Kippantriebe von Gieß-, Transport- und Schlackenpfannen) |

BGR 500 (Kapitel 2.21) |

Unternehmer Prüfung auf Funktionsfähigkeit |

Sachkundiger mindestens einmal jährlich auf Risse |

schriftlicher Nachweis |

| Prüfgegenstand | Vorschrift | Prüfung vor 1. Inbetriebnahme | Regelmäßige Prüfung | Prüfnachweis |

| Hebebühnen | BGR 500 (Kapitel 2.10) |

mit mehr als 2 m Hubhöhe oder wenn Personen auf Lastaufnahmemittel mitfahren oder Personen sich unter dem Lastaufnahmemittel oder der Last aufhalten durch Sachverständigen

Ausnahme: Baumusterprüfung oder Werkstatttest alle Hebebühnen, die nicht betriebsbereit angeliefert wurden, durch Sachkundigen bei Änderung der Konstruktion und wesentlichen Instandsetzungen an tragenden Teilen, durch Sachverständigen |

mindestens einmal jährlich durch Sachkundigen | Prüfbuch für

- Hebebühnen mit mehr als 2 m Hubhöhe - wenn Personen auf dem Lastaufnahmemittel mitfahren oder sich darunter aufhalten sonstige Hebebühnen auf Verlangen der BG |

| Hochöfen (Winderhitzer, Gasumsetzer, Direktreduktionsschachtöfen, Ofenkühlung, Staubabscheider, Gichtgasreinigungsanlagen) |

BGV C20 | Sachverständiger

nach größeren Umbauten und größeren Instandsetzungen Sachverständiger |

Sachkundiger alle 2 Jahre | Prüfbuch |

| Hochziehbare Personenaufnahmemittel | BGR 159 | Bauprüfung des Herstellers und Abnahmeprüfung durch Sachkundigen Probefahrt am Aufstellungsort | schriftlicher Nachweis | |

| Sachkundiger einmal jährlich Bedienpersonal täglich, auf Baustellen und Siloeinfahreinrichtung gemeinsam mit Aufsicht Führenden | ||||

| Kraftbetätigte Fenster, Türen und Tore | BGR 232 | Sachkundiger |

Sachkundiger einmal jährlich |

schriftlicher Nachweis

schriftlicher Nachweis |

| Kraftbetriebene Arbeitsmittel - Maschinen - |

BGR 500 | Sachkundiger | Sachkundiger in angemessenen Zeitabständen | |

| Krane | BGV D6 | kraftbetriebene Krane und andere Krane mit mehr als 1000 kg Tragfähigkeit durch Sachverständigen

Ausnahme: |

- alle Krane mindestens einmal jährlich durch Sachkundigen

- Turmdrehkrane bei jeder Aufstellung und nach jedem Umrüsten durch Sachkundigen - ortsveränderliche Krane mindestens alle 4 Jahre durch Sachverständigen |

Prüfbuch |

| Lacktrockenöfen | BGR 500 |

Unternehmer Prüfung auf Funktionsfähigkeit |

Sicherheits-, Mess- und Regeleinrichtung in angemessenen Zeitabständen durch Unternehmer | |

| Lagereinrichtungen und -geräte | BGR 234 | |||

| - kraftbetriebene Regale und Schränke | Sachkundiger einmal jährlich | schriftlicher Nachweis | ||

| - Schränke mit kraftbetriebenen Inneneinrichtungen | ||||

| - Paletten, Stapelbehälter und Stapelhilfsmittel | regelmäßig | |||

| Lastaufnahmeeinrichtungen im Hebezeugbetrieb | BGR 500 | Sachkundiger | durch Sachkundigen | Prüfbuch für Tragmittel und Rundstahlketten |

| nach Schadensfällen oder besonderen Vorkommnissen, welche die Tragfähigkeit beeinflussen können, durch Sachkundigen | Rundstahlketten mindestens bei jeder 3. Prüfung auf Rissfreiheit prüfen | sonstige Lastaufnahmemittel auf Verlangen der BG | ||

| Leitern und Tritte | BGV D36 | Unternehmer oder beauftragte Person sowie der Benutzer | durch beauftragte Person regelmäßig, je nach Beanspruchung | auf Verlangen der BG |

| Mechanische Leitern | Unternehmer oder Beauftragte | durch Sachkundigen mindestens einmal jährlich | Prüfbuch | |

| Lösemittel-Reinigungsanlagen | BGR 180 | Sachkundiger einmal jährlich | ||

| Pressen | BGR 500 (Kapitel 2.3) |

mindestens einmal jährlich durch Sachkundigen | Prüfbuch oder Maschinenkartei | |

| Lagereinrichtungen und -geräte | BGR 234 | nach Umbauten durch Sachverständigen | Sachkundiger einmal jährlich | schriftlicher Nachweis |

| Rollenprüfstände | BGR 157 | Sachkundiger mindestens einmal jährlich | ||

| Schussapparate | BGV D9 | Unternehmer vor jeder Aushändigung auf vorschriftsmäßigen Zustand mindestens vierteljährlich Benutzer vor Beginn der Arbeit . |

alle 2 Jahre vom Hersteller oder dessen Beauftragten | Bescheinigung über durchgeführte Prüfung |

| Schutzausrüstung gegen Absturz | BGR 198 | vor jeder Benutzung durch Benutzer Sichtprüfung | jährlich einmal durch Sachkundigen | |

| Stahlwerke (Lasthaken, Pfannengehänge, Pfannenschaufeln) |

BGV C17 | Unternehmer Prüfung auf Funktionsfähigkeit |

Sachkundiger mindestens einmal jährlich

alle beanspruchten Teile alle 2 Jahre durch Sachkundigen auf Risse |

Prüfbuch |

| Stationäre Anlagen zum Schleifen und Polieren von Teilen aus Aluminium oder Aluminiumlegierungen | BGR 109 | Sachkundiger | schriftlicher Nachweis | |

| Stetigförderer | BGR 500 (Kapitel 2.9) siehe auch " Stetigförderer" der StBG |

Sachverständiger fahrbare Traggerüste in Portal-, Halbportal- und Brückenbauweise sowie bei wesentlichen Änderungen |

Sachkundiger mindestens einmal jährlich fahrbare Traggerüste | Prüfbuch |

| Winden, Hub- und Zuggeräte | BGV D8 | Sachkundiger

Bedienender bei ArbeitsbeginnNotendhalteinrichtungen |

mindestens einmal jährlich

durch Sachkundigen, theor. Nutzungsdauer |

schriftlicher Nachweis |

| Zentrifugen | BGR 500 | Unternehmer Prüfung auf Funktionsfähigkeit |

mindestens einmal jährlich durch Sachkundigen

alle 3 Jahre im zerlegten Zustand durch Sachkundigen |

Prüfbuch |

|

ENDE |  |

(Stand: 16.06.2018)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion