Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 577 / DGUV Information 209-015 - Instandhalter

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/167)

- Gerhard Amend -

(Ausgabe 2005; 2008aufgehoben)

Vorwort

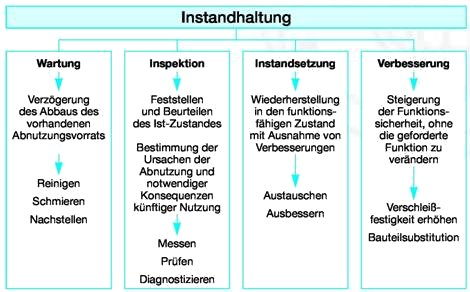

Unter dem Begriff "Instandhaltung" wird nach DIN 31051

verstanden.

Die Grundmaßnahmen der Instandhaltung sind:

Im Laufe der Zeit verlieren technische Arbeitsmittel durch Abnutzung und Korrosion teilweise oder ganz ihre Funktionsfähigkeit. Dabei können auch sicherheitstechnisch bedenkliche Zustände auftreten. Aufgabe der Instandhaltung ist es daher, durch regelmäßige Maßnahmen nicht nur die Betriebssicherheit einer Maschine oder einer Anlage zu gewährleisten, sondern auch die Arbeitssicherheit. Entsprechendes gilt für die in vielen technischen Regelwerken geforderten wiederkehrenden - Prüfungen, die durch befähigte Personen (ehemals Sachverständige oder Sachkundige) erfolgen.

Bild 1: Instandhaltung nach DIN 31051

Die Hersteller von Maschinen und Anlagen legen in Betriebsanleitungen Wartungs- und Inspektionsmaßnahmen fest, um den betriebs- und arbeitssicheren Zustand zu gewährleisten. Diese Instandhaltungsarbeiten werden insbesondere von Kundendienstmonteuren und speziellen Instandhaltern durchgeführt. Durch die Instandhaltung wird insofern auch ein besonderer Beitrag für die Sicherheit technischer Arbeitsmittel geleistet.

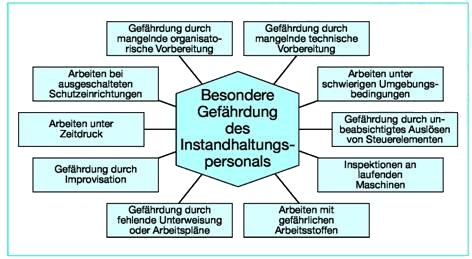

Bei der Inspektion, Wartung und Instandsetzung von Maschinen, Anlagen, Geräten oder Einrichtungen treten Gefährdungen auf, die mit den bekannten Gefährdungen in der Fertigung nicht vergleichbar sind. Es muss dafür gesorgt werden, dass Instandhaltungsarbeiten sicher durchgeführt werden.

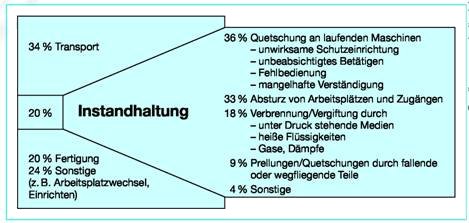

Unfälle bei Instandhaltungsarbeiten bilden nach den Transportunfällen den größten Schwerpunkt. Bei der Instandhaltung geschehen über 50 % mehr Unfälle als in der gesamten Fertigung. Entsprechend hoch ist der Anteil der tödlichen Arbeitsunfälle. Die hierzu gemachten Angaben in Bild 2 basieren auf einer Auswertung aller tödlichen Arbeitsunfälle in der Bundesrepublik Deutschland.

Einen Schwerpunkt bei den Instandhaltungsunfällen bilden Absturzunfälle, die sich besonders bei Arbeiten auf Leitern oder auf ungesicherten hoch gelegenen Arbeitsplätzen ereignen. Instandhaltungsarbeiten an laufenden Maschinen bilden einen weiteren Schwerpunkt. Zur Arbeitserleichterung oder zur Vermeidung von Stillstandszeiten werden Schutzeinrichtungen umgangen oder unwirksam gemacht.

Bild 2: Statistik tödlicher Unfälle

Instandhalter sind auch Gefährdungen durch Gase, Dämpfe, Stäube, Hitze und unter Druck stehenden Medien ausgesetzt. Durch eine gefährliche Umgebung können Brände und Explosionen oder Gesundheitsschäden entstehen.

Die Ursache für das überdurchschnittliche Unfallgeschehen liegt häufig in der fehlenden oder unzureichenden organisatorischen Vorbereitung von Instandhaltungsarbeiten.

Oft werden Instandhaltungsarbeiten unter Zeitdruck durchgeführt. Ständig wechselnde Arbeitsbedingungen, Aufgaben und Örtlichkeiten setzen vor Arbeitsbeginn immer eine Gefährdungsbeurteilung voraus. Dieses Bewusstsein muss gerade bei Instandhaltern ständig trainiert werden.

Beim Erreichen des Einsatzortes muss sich der Instandhalter folgende Fragen stellen:

Die Beantwortung dieser Fragen und eine gezielte Vorbereitung von Instandhaltungsarbeiten in Verbindung mit Instandhaltungsanweisungen und Unterweisungen bietet die Voraussetzung für mehr Sicherheit bei der Instandhaltung.

Die vorliegende BG-Information soll zur Ermittlung von Gefährdungen beitragen und Maßnahmen aufzeigen, die zu einer sicheren Instandhaltung führen.

Bild 3: Besondere Gefährdung des Instandhaltungspersonals

1 Instandhaltung an Maschinen und Anlagen

Unfälle bei Instandhaltungsarbeiten an Maschinen und Anlagen ereignen sich insbesondere durch Gefahr bringende Bewegungen.

Diese werden ausgelöst durch

Mit fortschreitender Automatisierung haben sich Instandhaltungsarbeiten immer mehr von Einzelmaschinen und einfachen, mechanisch verknüpften Anlagen hin zu elektronisch gesteuerten Maschinen und Anlagen verlagert. Beim Ausfall einer Maschine konnte früher die Instandhaltung ohne Zeitdruck durchgeführt werden, sofern genügend andere Maschinen zur Verfügung standen. Heute konzentriert sich die Produktion oft auf wenige Maschinen oder automatische Anlagen.

Fallen diese aus, hat deren Stillstand oft weit reichende Folgen. Von Instandhaltern wird daher gefordert, Störungsursachen frühzeitig zu erkennen und durch technische oder organisatorische Maßnahmen für eine hohe Maschinen- bzw. Anlagen-Verfügbarkeit zu sorgen.

1.1 Sicherheit bei der Instandhaltung

Beschaffenheitsanforderungen für Maschinen und Anlagen sind in der EG-Maschinen-Richtlinie bzw. der Maschinenverordnung ( 9. Verordnung zum Geräte- und Produktsicherheitsgesetz) festgelegt. Danach wird zur Gewährleistung der Sicherheit bei Instandhaltungsarbeiten Folgendes gefordert:

Andere Maßnahmen sind zulässig, wenn sie zum gleichen Schutzziel führen.

Die genannten Beschaffungsanforderungen werden in einzelnen Normen konkretisiert. Außerdem werden in Normen für bestimmte Maschinen spezielle Angaben für den Betrieb, die Instandhaltung und die Prüfung gemacht. Insofern ist es wichtig, Instandhalter bereits bei Beschaffung oder Konstruktion von Maschinen und Anlagen zu beteiligen.

Maschinen und Anlagen, die unter den Anwendungsbereich der Maschinenverordnung fallen, sind mit dem CE-Kennzeichen zu versehen (Bild 1-1).

Außerdem sind Hersteller verpflichtet, eine Konformitätserklärung abzugeben und eine Betriebsanleitung zu erstellen.

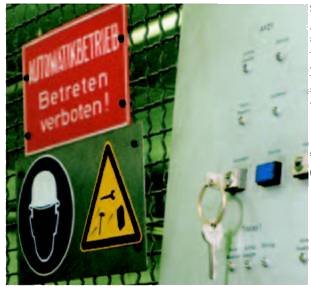

Bild 1-1: CE-Kennzeichen nd Sicherheitshinweise im Bereich eines Hauptschalters

Diese muss nach Anhang I der Maschinenverordnung auch Sicherheitshinweise enthalten zur gefahrlosen Durchführung der

Zusätzlich müssen Maschinen und Anlagen spezielle Unterlagen (z.B. Schaltpläne) mit Sicherheitshinweisen zur Inbetriebnahme und zur Instandhaltung beigefügt sein.

Betreiber von Maschinen und Anlagen werden in zahlreichen berufsgenossenschaftlichen Vorschriften und der Betriebssicherheitsverordnung verpflichtet, auf der Grundlage von Betriebsanleitungen und betrieblichen Gegebenheiten Betriebsanweisungen zu erstellen. Diese müssen neben Anweisungen für den Normalbetrieb auch besondere Anweisungen für den Sonderbetrieb

enthalten.

Betriebsanweisungen können nach folgender Gliederung erstellt werden:

Betriebsanweisungen sollten insbesondere für größere Einzelmaschinen und Anlagen erstellt werden. Sie sind die Grundlage für die erforderlichen Unterweisungen.

An Maschinen und Anlagen darf mit den Instandhaltungsarbeiten im Bereich Gefahr bringender Bewegungen erst begonnen werden, nachdem

Bild 1-2: Gegen Wiedereinschalten gesicherter Hauptschalter mit Zusatzbügel für Mehrpersonen-Absicherung

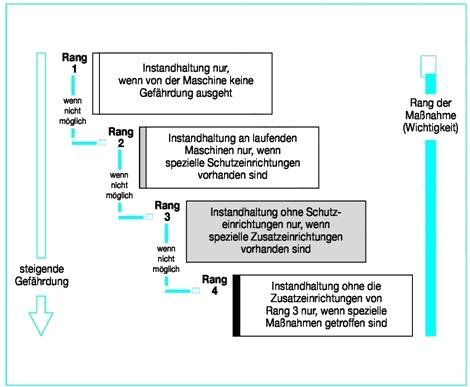

Instandhaltungsarbeiten an Maschinen und Anlagen lassen sich nicht immer bei Stillstand durchführen.

So können beispielsweise Fehler häufig nur bei laufender Maschine oder Anlage erkannt werden.

In diesen Fällen muss die notwendige Sicherheit dadurch gewährleistet sein, dass vorhandene Schutzeinrichtungen benutzt werden, wirksam sind und auch nicht durch Manipulation umgangen werden. Vorhandene Schutzeinrichtungen können z.B. sein: Verkleidungen, Verdeckungen, Umzäunungen, Umwehrungen oder Zweihandschaltungen oder Lichtvorhänge, Lichtschranken, Laser-Scanner, Schaltmatten, Schaltleisten und Pendelklappen (Bild 1-5), siehe Rang 2, Bild 1-8.

Bild 1-3: Hinweis auf gespeicherte , Energie an einer Druckspeicheranlage

Bild 1-4: Schlüssel für die Zugangstür einer automatischen Förderanlage. Erst nach Abschalten des Automatikbetriebes kann der Schlüssel entnommen werden

Bild 1-5: Unwirksame Schutzeinrichtung

Sind vorhandene Schutzeinrichtungen nicht verwendbar, müssen besondere Zusatzeinrichtungen vorhanden sein, die

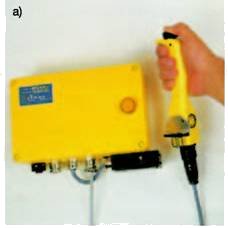

Bild 1-6 a und b: Zustimmungsschalter dreistufig, d.h.

Stufe 1: Aus-Funktion (Stellteil nicht gedrückt)

Stufe 2: Zustimmungsfunktion (Stellteil gedrückt)

Stufe 3: Aus-Funktion (Stellteil ganz durchgedrückt)

In Ausnahmefällen wird auch der Einsatz von Schutz- und Zusatzeinrichtungen nicht möglich sein.

Der Unternehmer oder der verantwortliche Vorgesetzte hat dann die Gefährdungen zu ermitteln, erforderliche Schutzmaßnahmen festzulegen und deren Einhaltung zu überwachen, siehe Rang 4, Bild 1-8. Hierzu gehören dann auch Instandhaltungsanweisungen, in denen der Arbeitsablauf und die zugehörigen Schutzmaßnahmen festgelegt sind.

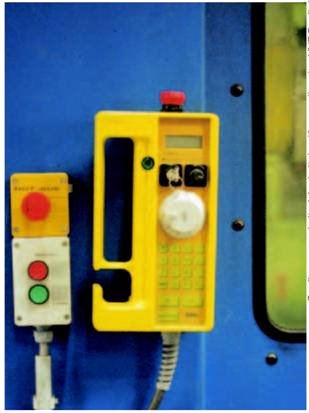

Bild 1-7: Ortsbewegliche Steuerung eines Fertigungszentrums

Instandhaltungsarbeiten dürfen nur von fachlich geeigneten Personen durchgeführt werden, die mit den Maschinen oder Anlagen vertraut sind. Sie müssen über die auftretenden Gefährdungen und die Schutzmaßnahmen unterwiesen sein.

Im Einzelfall kann es darüber hinaus erforderlich sein, eine Person zu beauftragen, welche die Arbeiten koordiniert oder ständig beobachtet. Außerdem sollte auch an den Notfall (z.B. Befreiung von Personen aus Gefahrstellen oder Bergung von hoch gelegenen Arbeitsplätzen) gedacht werden.

Bild 1-8: Rangfolge der Sicherheit vor Gefahr bringenden Bewegungen

1.2 Planung von Instandhaltungsarbeiten

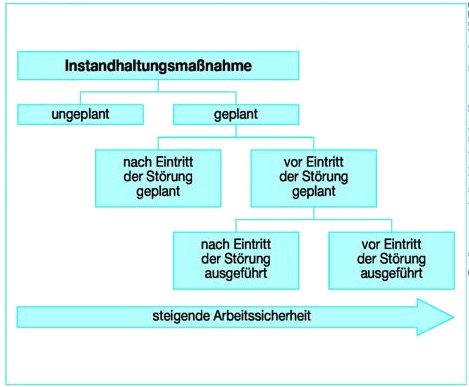

Instandhaltungsarbeiten können geplant oder ungeplant durchgeführt werden (Bilder 1-9 und 1-10). Als Hilfsmittel zur Abwicklung von Planung und Steuerung kann die Datenverarbeitung eingesetzt werden.

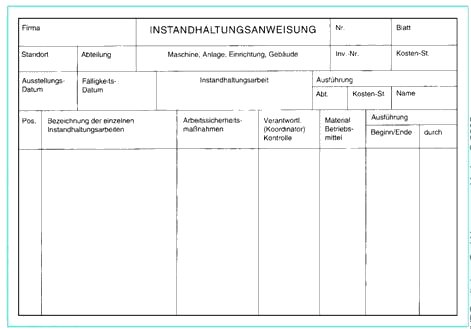

Aber auch einfache Instandhaltungsanweisungen oder Reparaturpläne können dazu beitragen, Instandhaltungsarbeiten geordnet und sicher durchzuführen (Bild 1-11).

Das Ergebnis der Planung und Steuerung von Instandhaltungsarbeiten ist ein Arbeitsplan (Bild 1-12).

Bild 1-9: Steigende Arbeitssicherheit durch geplante Instandhaltung

Bild 1-10: Planung und Steuerung von Instandhaltungsarbeiten

Bild 1-11: Muster einer Instandhaltungsanweisung

Bild 1-12: "Beispiel für einen Arbeitsplan "Instandsetzung"

Bild 1-13: Beispiel für eine Prüfliste zur Sicherheit bei der Instandhaltung von Maschinen und Anlagen

| Prüfliste zur Sicherheit bei der Instandhaltung von Maschinen und Anlagen | |

| 1 Organisatorische Maßnahmen

1.1 Werden Ablauf der Instandhaltungsarbeiten und zugehörige Sicherheitsmaßnahmen mit allen Beteiligten besprochen und abgestimmt? 1.2 Werden bei umfangreichen oder gefährlichen Arbeiten Instandhaltungsanweisungen erstellt? 1.3 Wird ein Verantwortlicher bestimmt, der die Einhaltung der Sicherheitsmaßnahmen überwacht? 1.4 Werden alle Beteiligten unterwiesen? 1.5 Ist ein Koordinator erforderlich? 1.6 Werden geeignete Werkzeuge, Hilfsmittel und persönliche Schutzausrüstungen zur Verfügung gestellt? 1.7 Sind die eingesetzten Personen für die 1.8 Sind Maßnahmen für die Befreiung erfasster oder eingeklemmter Personen und für die Erste Hilfe notwendig? 2. Maßnahmen vor Beginn der Instandhaltungsarbeiten 2.1 Wurden Maschinen und Anlagen vor 2.2 Wird ein unbefugtes oder irrtümliches Ingangsetzen durch Abschließen des Hauptschalters oder Trennen von Energieanschlüssen (z.B. Elektrik, Hydraulik, Pneumatik) vermieden? 2.3 Sind an automatischen Maschinen und Anlagen Maßnahmen gegen das unbefugte oder irrtümliche Einschalten des Automatikbetriebes getroffen (z.B. Abziehen des Schlüssels Hand-Automatik, Einhängen von Schlössern in überwachte Türen)? |

2.4 Wird das Ingangkommen Gefahr bringender Bewegungen infolge gespeicherter Energie (z.B. Druckbehälter, Federn, angehobene Maschinenteile) verhindert?

2.5 Werden besondere Sicherheitsmaßnahmen bei Instandhaltungsarbeiten an laufenden Maschinen einen (z.B. trennende oder ortsbindende Schutzeinrichtungen, ortsbewegliche Steuereinrichtungen mit Not-Aus-Schaltern, Zustimmungsschalter, reduzierte Geschwindigkeit)? 2.6 Werden in verketteten Anlagen besondere Schutzmaßnahmen getroffen, wenn einzelne Komponenten oder Teilbereiche weiter betrieben werden müssen (bewegliche Absperrungen, Lichtschranken, Schaltmatten)? 3. Maßnahmen nach Beendigung der Instandhaltungsarbeiten 3.1 Werden vor der Wiederinbetriebnahme alle Schutzeinrichtungen wieder angebracht oder eingeschaltet? 3.2 Wird die Funktion von Maschinen und Anlagen einschließlich ihrer Schutzeinrichtungen vor der Freigabe für den Normalbetrieb überprüft? 3.3 Ist vor dem Anlauf von Maschinen und Anlagen besonders bei Automatikbetrieb sichergestellt, dass alle Personen die Gefahrenbereiche verlassen haben? 3.4 Werden an unübersichtlichen Maschinen und Anlagen vor dem Ingangsetzen unerwarteter, Gefahr bringender Bewegungen deutlich wahrnehmbare Warnanlagen betätigt? |

Dieser soll u.a. folgende Fragen klären:

Zusammenfassend bleibt festzuhalten:

Eine ausgeprägte Planung und Steuerung der Instandhaltung stellt einen entscheidenden Faktor zur Erhöhung der Arbeitssicherheit dar.

Prüflisten zur Sicherheit bei der Instandhaltung von Maschinen und Anlagen sind ein weiteres Hilfsmittel zur organisatorischen Aufbereitung von Instandhaltungsarbeiten (Bild 1-13). Sie müssen aber noch durch zusätzliche, betriebsbezogene Maßnahmen ergänzt werden.

In vielen Betrieben wird nach jedem Schadensereignis eine Schwachstellenanalyse durchgeführt. Die konsequente Erfassung und Abstellung von Schwachstellen hilft dabei nicht nur der Produktion, sondern auch der Vermeidung von Instandhaltungsarbeiten und den damit verbundenen Kosten.

1.3 Sicherheit durch regelmäßige Instandhaltung

Die Instandhaltung hat nicht nur die Aufgabe, für einen störungsfreien Produktionsablauf zu sorgen, sondern auch den arbeitssicheren Zustand durch regelmäßige Prüfungs-, Wartungs- und Instandsetzungsmaßnahmen zu gewährleisten.

In bg-lichen Vorschriften wird eine Prüfung durch befähigte Personen (ehemals Sachverständige) verlangt. Diese Prüfungen verlangen eine zusätzliche Qualifikation der befähigten Person. Prüfungen . an überwachungspflichtigen Anlagen dürfen nur durch zugelassene Überwachungsstellen erfolgen. Prüffristen ergeben sich aus Angaben der Hersteller, bglichen Vorschriften oder aus der Gefährdungsbeurteilung der Betreiber (siehe auch Abschnitt 13). Es wird auch ein Prüfnachweis gefordert.

Prüfungen werden nicht nur von Fremdfirmen (Hersteller, Vertragsfirma), sondern auch von Betriebsangehörigen, besonders von Instandhaltern, durchgeführt.

Befähigte Person (ehemals Sachkundiger) ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der zu prüfenden Maschine, Anlage oder sonstigen Einrichtungen hat und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften und allgemein anerkannten Regeln der Technik (z.B. BG-Regeln, DIN-Normen, VDE-Bestimmungen, technische Regeln anderer Mitgliedstaaten der Europäischen Union oder anderer Vertragsstaaten des Abkommens über den Europäischen Wirtschaftsraum) so weit vertraut ist, dass er den arbeitssicheren Zustand der zu prüfenden Maschine, Anlage oder sonstigen Einrichtung beurteilen kann.

Im Einzelfall muss der Betreiber den Nachweis erbringen, dass der Prüfer auch über die nötige Sachkunde verfügt.

Es hat sich bewährt, Prüfungen nur nach Prüflisten durchzuführen, die nach Anforderungen in Regelwerken (z.B. Informationen der Berufsgenossenschaften), Betriebsanleitungen und Betriebserfahrungen erstellt werd.

Der Betreiber hat dafür zu sorgen, dass Instandsetzungsarbeiten an Teilen, die für die Sicherheit von Bedeutung sind, fachgerecht ausgeführt werden, damit die erforderliche Sicherheit wieder hergestellt wird.

2 Instandhaltungsarbeiten mit Absturzgefahr

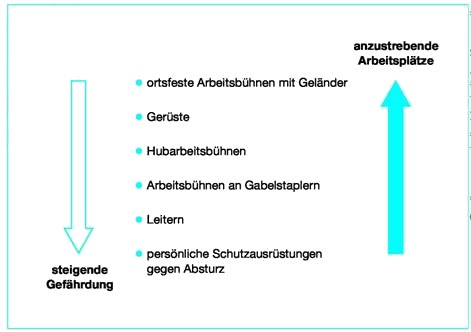

Instandhaltungsarbeiten an hoch liegenden Maschinenteilen, Förderanlagen, Heizungs-, Lüftungs- und Beleuchtungsanlagen, aber auch an Gebäuden, sind mit Absturzgefahren verbunden. Arbeitsbühnen mit sicheren Aufstiegen werden bei der Planung von Maschinen, Anlagen und Einrichtungen nur unzureichend berücksichtigt. Es wird immer wieder behauptet, dass Arbeitsbühnen auch bei regelmäßig wiederkehrenden Instandhaltungsarbeiten nicht nötig sind.

Deshalb werden Instandhaltungsarbeiten von Leitern und ungesicherten Standorten aus durchgeführt und es wird sogar an Maschinen und Einrichtungen emporgeklettert (Bild 2-1).

Ein Unfallbeispiel:Ein Betriebselektriker wollte von einer Leiter aus den Antriebsmotor eines Kranes reparieren. Er stürzte von der Leiter und wurde beim Aufschlagen auf den Hallenboden tödlich verletzt.

Bild 2-1: Hoch gelegene Arbeitsplätze bei Instandhaltungsarbeiten

2.1 Ortsfeste Arbeitsbühnen

Der sicherste Arbeitsplatz für Instandhaltungsarbeiten an hoch gelegenen Stellen (in der Regel ab einer Absturzhöhe von mehr als 1 m) sind fest angebrachte Arbeitsbühnen mit Geländer und Fußleiste.

Auch der Aufstieg zu Arbeitsbühnen sollte sicher gestaltet sein (Bild 2-2). Steigleitern sind besonders beim Mitführen von Werkzeugen und Ersatzteilen schwer zu begehen.

Es wird immer wieder festgestellt, dass Sprossen ohne Rutschsicherheit gebaut werden, obwohl gerade bei Instandhaltern Öl und Fett an den Schuhsohlen haften können. Mit rutschsicheren Profilen können Steigleitern auch nachgerüstet werden (Bild 2-3).

Wandluken, Fußbodenluken, Treppenöffnungen, Gruben, Schächte, Kanäle, versenkte Gefäße und andere gefahrdrohende Vertiefungen oder Öffnungen sowie Behälter - die heiße, ätzende oder giftige Stoffe enthalten - mit einer Absturzhöhe von mehr als 1 m müssen ebenfalls ständige Sicherungen in Form von Bodenüberbauungen oder Geländer mit Fußleiste haben.

Bild 2-2: Zutrittsicherung zu einer Arbeitsbühne an einer automatischen Anlage

Bild 2-3: Nachträgliche Ausrüstung einer Steigleiter mit rutschhemmenden Sprossen

2.2 Fahrgerüste

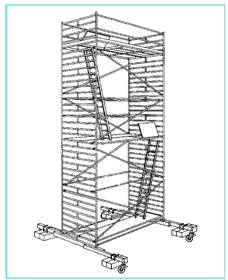

Sind keine ortsfesten Arbeitsbühnen vorhanden, können Instandhaltungsarbeiten von Fahrgerüsten und Hubarbeitsbühnen aus sicher durchgeführt werden.

Fahrgerüste müssen nach der mitgelieferten Aufbau- und Verwendungsanleitung des Herstellers errichtet werden (Bild 2-4).

Bild 2-4: Konstruktive Anforderungen an fahrbare Arbeitsbühnen:

Dabei ist zu berücksichtigen, dass die Standsicherheit auch durch zusätzliche Belastungen - Ablegen von Maschinenteilen, Seitenkräfte durch den Arbeitsvorgang - nicht beeinträchtigt wird.

Feststellbremsen müssen angelegt sein, um ein Wegrollen zu verhindern (Bild 2-5).

Bild 2-5: Sicherheitsanforderungen an ein Fahrgerüst

2.3 Hubarbeitsbühnen

Hubarbeitsbühnen sind spezielle Hebebühnen, die als Lastaufnahmemittel eine Arbeitsbühne haben, von der aus Arbeiten an Teilen der Umgebung durchgeführt werden können. Hubarbeitsbühnen werden von der Arbeitsbühne aus gesteuert. Sie werden in zunehmendem Maße anstelle von Gerüsten verwendet.

Hubarbeitsbühnen sind standsicher und so aufzustellen, dass keine Quetsch- und Scherstellen zwischen ihnen und Teilen der Umgebung auftreten. Die zulässige Belastung darf nicht überschritten werden, das betrifft z.B. die Mitnahme von Material, das Aufbringen von Lasten auf die Bühne entsprechend der vorgesehenen Lastverteilung, das Wirksamwerden von Seitenkräften.

Werden Hubarbeitsbühnen im Verkehrsraum von Fahrzeugen aufgestellt oder ragen in diesen hinein, sind folgende Maßnahmen zu ergreifen:

2.4 Arbeitsbühnen an Gabelstaplern

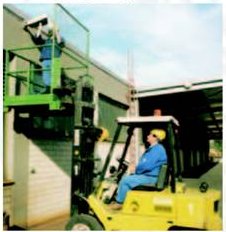

Als Ersatz für eine Hubarbeitsbühne kann ein Gabelstapler mit einer Arbeitsbühne auf den Gabeln verwendet werden.

Nach den Bestimmungen der Unfallverhütungsvorschrift "Flurförderzeuge" (BGV D27) dürfen Personen damit angehoben werden, wenn folgende Bedingungen erfüllt sind:

Beim Einsatz dieser Arbeitsbühne ist auf Folgendes zu achten:

Beim Einsatz von ungeeigneten Arbeitsbühnen oder bei nicht bestimmungsgemäßer Verwendung haben sich schon viele schwere und tödliche Unfälle ereignet.

Arbeitsbühnen, die als Umwehrung Seile oder Ketten haben, Paletten mit und ohne Umwehrung, aber auch Gitterboxpaletten, sind als Arbeitsbühnen nicht zulässig.

Werden die aufgeführten Bedingungen eingehalten, lassen sich Instandhaltungsarbeiten von Arbeitsbühnen auf - Gabelstaplern sicherer durchführen als von Leitern aus (Bild 2-6 und 2-7).

Bild 2-6: Arbeitsbühne mit Sicherung gegen Abkippen

Bild 2-7: Arbeitsbühne mit Sicherung gegen Abrutschen

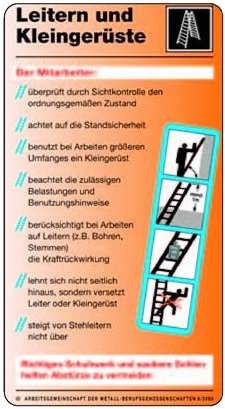

2.5 Leitern

Leitern sind leicht zu handhaben. Sie werden überall dort eingesetzt, wo Instandhaltungsarbeiten geringen Umfangs durchzuführen sind.

Leitern dürfen zur Instandhaltung von baulichen Anlagen nur bis zu einer Höhe von 7 m und für eine Dauer bis zu 2 Stunden als Arbeitsplatz verwendet werden.

Schon die Mitnahme von Werkzeugen oder Ersatzteilen kann dem Besteigen oder Arbeiten auf Leitern Grenzen setzen.

Das Gewicht des mitgeführten Werkzeugs und Materials ist auf 10 kg begrenzt.

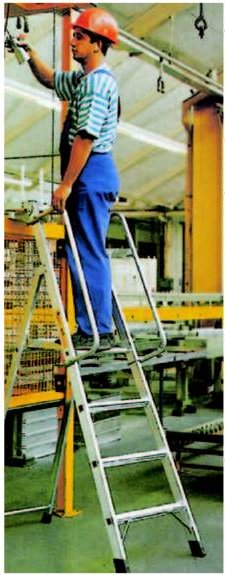

Die große Zahl von Absturzunfällen zeigt, wie gefährlich das Arbeiten von Leitern aus ist. Es werden besonders für Instandhaltungsarbeiten geeignete Stehleitern mit Arbeitspodesten angeboten (Bild 2-8).

Diese Leitern sind allerdings in der Handhabung umständlicher als einfache Leitern und werden deshalb bisher selten benutzt.

Anlegeleitern lassen sich überall aufstellen und sind leicht zu handhaben.

Das Wegrutschen der Leitern vom Boden oder von Anlagestellen und der unsichere Standplatz auf Sprossen sind bekannte Unfallursachen.

Bild 2-8: Stehleiter mit Arbeitspodest

Hinweise zum sicheren Benutzen von Leitern und Tritten zeigt Bild 2-9 (Merkkarte aus dem Mitteilungsblatt "sicher arbeiten").

Bild 2-9: Leitern sicher benutzen

2.6 Persönliche Schutzausrüstungen (PSA) gegen Absturz

Absturzsicherungen (Bild 2-10) sind im Allgemeinen bei mehr als 1 m Absturzhöhe, bei Bauarbeiten ab 2 m Höhe, vorgeschrieben. Bei kurzfristigen Instandhaltungsarbeiten mit Absturzgefahr sind PSa gegen Absturz immer dann einzusetzen, wenn andere Maßnahmen nicht möglich oder sinnvoll sind.

Als Schutz gegen Absturz sind nur noch Auffanggurte in Verbindung mit Falldämpfern bzw. Höhensicherungsgeräten zu verwenden.

Bild 2-10: Absturzsicherung beim Besteigen einer Steigleiter

In der BG-Regel "Einsatz von persönlichen Schutzausrüstungen gegen Absturz" (BGR 198) werden Hinweise für die Auswahl und die Benutzung von Absturzsicherungen gegeben.

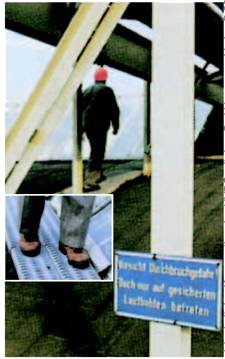

2.7 Betreten von Dächern

Ist es zur Durchführung von Instandhaltungsarbeiten, z.B. an Filter- und Lüftungsanlagen, erforderlich, Dachflächen zu betreten, muss darauf geachtet werden, dass die Dachflächen tragfähig sind.

Dächer, die nicht tragfähig erscheinen (z.B. Wellasbestzement, Glas, Kunststoff), dürfen nur über Laufstege, die an einer Laufstegseite mit einem Geländer ausgerüstet sind, begangen werden (Bild 2-11).

Sind Arbeiten von den Laufstegen auszuführen, müssen die Laufstege mit beidseitigem Geländer ausgerüstet werden.

Bild 2-11: Laufstege auf einem Dach ohne Geländer

3 Gefahrstoffe bei Instandhaltungsarbeiten

Bei Instandhaltungsarbeiten eingesetzte oder entstehende Stoffe können gesundheitsschädlich sein.

Dabei handelt es sich im Wesentlichen um:

3.1 Gefährdungsermittlung

Auskunft über Gefährdungen beim Umgang mit Stoffen gibt zunächst die vorgeschriebene Kennzeichnung der Gebinde. Im Betrieb ist darauf zu achten, dass beim Abfüllen in kleinere Gefäße die Kennzeichnung auch daran vorhanden sein muss (Bilder 3-1 und 3-2).

Zusätzliche Auskünfte über Gefährdungen liefern Sicherheitsdatenblätter, die von Herstellern und Lieferanten angefordert werden können. In den Sicherheitsdatenblättern muss auch ein Hinweis auf Gefahrstoffe zu finden sein, die bei der Be- und Verarbeitung entstehen können.

Besonders in der Instandhaltung ist es wichtig, ausreichende Informationen ; über Gefahrstoffe zu erhalten, da viele Stoffe nur selten eingesetzt oder für den einmaligen Gebrauch beschafft werden.

Grundsätzlich muss auch in der Instandhaltung geprüft werden, ob nicht gefährliche Stoffe durch weniger gefährliche Stoffe ersetzt werden können. Zur Beurteilung einer Gesundheitsgefährdung kann es erforderlich sein, Konzentrationsmessungen am Arbeitsplatz durchzuführen.

Bei Instandhaltungsarbeiten können allerdings Probleme auftreten, da die Einwirkung der Gefahrstoffe häufig nur kurzzeitig ist und die Einsatzorte ständig wechseln. Messungen können von anerkannten Messstellen vorgenommen werden.

Bei Gefahren durch Gase oder Dämpfe kann es ausreichen, eine einfache orientierende Konzentrationsmessung mit Prüfröhrchen im Betrieb selbst durchzuführen, damit vor Beginn von Instandhaltungsarbeiten eine Aussage über mögliche Gesundheitsgefahren getroffen werden kann. Prüfröhrchen bieten den Vorteil, unmittelbar nach der Messung das Ergebnis ablesen zu können (Bild 3-3).

Bild 3-1: Beispiel für die Kennzeichnung eines Gefahrstoffes

| Schwefelsäure 96 %

Gefahrenhinweise: Verursacht schwere Verätzungen. |

c  Ätzend |

| Sicherheitsratschläge: Bei Berührung mit den Augen sofort gründlich mit Wasser abspülen Ät und Arzt konsultieren. Niemals Wasser hinzugießen. Bei Unfall oder Unwohlsein sofort Arzt hinzuziehen (wenn möglich, dieses Etikett vorzeigen). EWG-Nr. 231-639-5 ABC-Chemie GmbH, Röntgenstraße 12, 12345 Musterstadt, Telefon 01234/5555 |

|

Bild 3-2: Beispiel für die Kennzeichnung eines krebserzeugenden Stoffes

T Giftig |

Ottokraftstoff

enthält: Benzol (1-5 Vol.-%), |

F+ Hochentzündlich |

| Gefahrenhinweise:

Dampf-Luftgemisch explosionsfähig. Giftig beim Einatmen, Verschlucken und bei Berührung mit der Haut. Kann Krebs erzeugen. Gefahrstoffverordnung - Sonderbestimmungen des sechsten Abschnittes beachten. Sicherheitsratschläge: ABC-Chemie GmbH, Röntgenstraße 12, 12345 Musterstadt, Telefon 01234/5555 |

||

Treten gesundheitsgefährliche Gase und Dämpfe erst während der Instandhaltung auf, können Gaswarngeräte eingesetzt werden, die bei Überschreitung bestimmter Konzentrationen einen Alarm auslösen.

Bei Arbeiten an Brems- und Kupplungsbelägen, an Dichtungen und Isolierungen kann Asbestfeinstaub frei werden.

Soweit nicht ausgeschlossen ist, dass Asbestfeinstaub austritt, ist die Technische Regel für Gefahrstoffe TRGS 519 zu beachten.

Bild 3-3: Messung von Gefahrstoffen und persönliche Schutzausrüstungen beim Einstieg in einen engen Raum. Statt des Filtergerätes muss ein Isoliergerät als Atemschutz verwendet werden, wenn die Atmosphäre in dem engen Raum weniger als 17 % Sauerstoff enthält

3.2 Schutzmaßnahmen

Werden die zulässigen Arbeitsplatzgrenzwerte auch bei kurzzeitigen Belastungen überschritten oder kann eine Gesundheitsgefährdung nicht ausgeschlossen werden, sind Maßnahmen zu ergreifen:

Gefährdungen und Maßnahmen beim Umgang mit Gefahrstoffen sind in Betriebsanweisungen zusammenzustellen. Unter Zuhilfenahme dieser Betriebsanweisungen sind Unterweisungen durchzuführen. Bei Instandhaltern kann eine einmal im Jahr durchgeführte Unterweisung nicht immer sinnvoll sein. Bei seltenem Einsatz bestimmter Gefahrstoffe sollte die Unterweisung vor dem Einsatz dieser Stoffe vorgenommen werden.

Bild 3-4: Persönliche Schutzausrüstungen bei der Instandhaltung

Auch bei Instandhaltern sind arbeitsmedizinische Vorsorgeuntersuchungen in bestimmten Fällen notwendig, um Beeinträchtigungen der Gesundheit rechtzeitig zu erkennen und ihnen vorbeugen zu können.

Instandhalter sind auch hautgefährlichen Stoffen ausgesetzt. Besonders Löse- und Reinigungsmittel, aber auch bestimmte Hydrauliköle und Hilfsstoffe, können zu Hauterkrankungen führen. Neben der unerlässlichen persönlichen Hygiene sind auch geeignete Schutzhandschuhe beim Umgang mit hautgefährlichen Stoffen zu tragen.

Außerdem sind spezielle Hautschutz-, Hautreinigungs- und Hautpflegemittel zu benutzen.

An einigen ausgewählten Arbeitsverfahren der Instandhaltung sollen Gefährdungen und Schutzmaßnahmen beim Umgang mit oder bei der Entstehung von Gefahrstoffen erläutert werden.

3.3 Reinigungsarbeiten mit Lösemitteln

Zur Reinigung von Maschinen und Bauteilen werden für besonders anhaftende Alt-Stoffe und Verschmutzungen organische Lösemittel verwendet.

Lösemittelgemische, besonders zum Reinigen und Entfetten von Hand, werden auch als Kaltreiniger bezeichnet. Lösemittel und Gemische können giftig, mindergiftig und brennbar sein. Sie können Chlorkohlenwasserstoffe, Fluorkohlenwasserstoffe und aromatische Kohlenwasserstoffe (z.B. Toluol, Xylol) enthalten. Fluorierte Kohlenwasserstoffe (FCKW) sind aufgrund der FCKW-Halon-Verbots-Verordnung nicht mehr zulässig.

Von Lösemitteln und Gemischen können daher folgende Gesundheitsgefährdungen ausgehen:

Infolge des hohen Dampfdruckes können sich sehr rasch gesundheitsgefährliche Lösemittel-Dampfkonzentrationen - ansammeln, die über die Atemwege in den Körper gelangen. Infolge des Vermögens, fettähnliche Substanzen zu lösen, reichern sich Lösemittel in Geweben, Organen und vorzugsweise im Nervensystem an und beeinträchtigen ihre Funktionen. Die narkotische Wirkung der Lösemittel auf das Zentralnervensystem ist ähnlich der des Alkohols. Besonders schädlich wirken Lösemittel auf Leber und Nieren und können zu einer Lösemittelvergiftung führen.

Durch Einwirkung von Lösemitteln wird die schützende Hautschicht zerstört und damit nicht nur der Zutritt weiterer Lösemittel, sondern auch schädlicher Stoffe erleichtert.

Dämpfe brennbarer oder nicht brennbarer Lösemittel sind schwerer als Luft. In tief gelegenen Bereichen (Gruben, Kanälen, Schächten, Räumen) sammeln sich Lösemitteldämpfe am Boden und verdrängen den Luft-Sauerstoff.

Bei Arbeiten mit Lösemitteln - auch in der Nähe tief gelegener Bereiche - muss deshalb mit einer gefährlichen Ansammlung gerechnet werden. Durch Lüftung und Absaugung in Bodennähe kann diese Gefährdung beseitigt werden.

Lösemittel gehören zu den wassergefährdenden Stoffen. Deshalb müssen nicht mehr verwertbare, verunreinigte Lösemittel getrennt gesammelt und entsorgt werden; sie dürfen nicht einfach auf den Boden oder in den Abfluss gegossen werden.

Die Sammelbehälter sind entsprechend zu kennzeichnen. Grundsätzlich ist zu prüfen, ob für Reinigungsarbeiten weniger gefährliche Mittel eingesetzt werden können, z.B. Pflanzenölester oder Flüssigkeitsstrahlen mit Heißwasser bzw. Waschmaschinen.

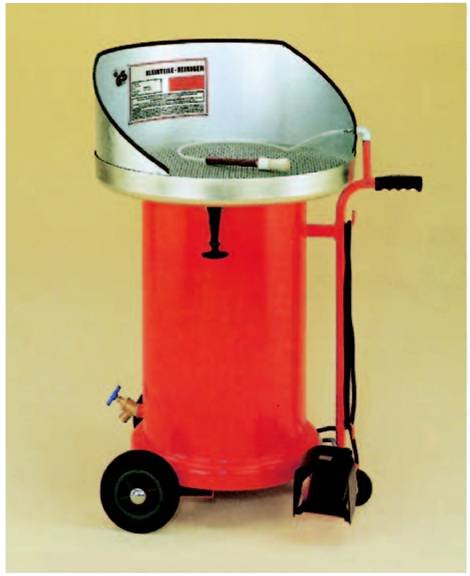

Reinigungsarbeiten sollten möglichst in die Werkstatt an Waschplätze mit Absaugung oder an Reinigungsgeräte verlagert werden.

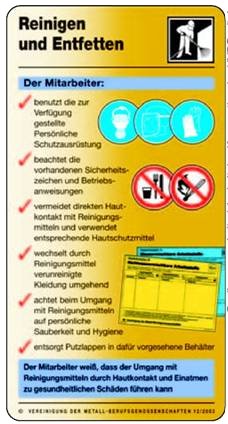

Hinweise auf Gesundheitsgefahren beim Reinigen und Entfetten von Werkstücken zeigt Bild 3-5 (Merkkarte aus dem Mitteilungsblatt "sicher arbeiten").

Einen sicheren Arbeitsplatz zum Reinigen von Kleinteilen zeigt Bild 3-6.

Bild 3-5: Hinweise auf Gesundheitsgefahren beim Reinigen und Entfetten von Werkstücken

Bild 3-6: Kleinteilereinigungsgerät, geprüft auf Sicherheit (GS-Zeichen)

3.4 Schweiß- und Schneidarbeiten

Beim Schweißen und Schneiden können gesundheitsschädliche Gase, Dämpfe, Rauche und Stäube auftreten. Art und Menge der gesundheitsschädlichen Stoffe sind abhängig vom Schweißverfahren, vom Schweißzusatz, vom Werkstück und von beschichteten Oberflächen. Als gesundheitsschädliche Gase sind besonders zu nennen

Erhöhte Konzentrationen dieser Gase sind dann zu erwarten, wenn Schweißarbeiten in schlecht belüfteten Bereichen durchgeführt werden müssen.

Stickoxide - Nitrose Gase - entstehen am Rand der Flamme oder des Lichtbogens. Beim Einatmen schon geringer Mengen können Hustenreiz und Atemnot auftreten und die Lunge kann geschädigt werden. Der Schweiß- oder Schneidbrenner soll daher auch bei kurzen Unterbrechungen von Schweiß- und Anwärmarbeiten abgestellt werden. Ozon bildet sich durch ultraviolette Strahlung aus dem Sauerstoff der Luft beim Lichtbogenschweißen, besonders beim Verschweißen blanker Metalle (Aluminium, Chrom-Nickel-Stähle). Ozon hat einen charakteristischen Geruch, ist giftig und kann Reizungen der Schleimhaut und Kopfschmerzen hervorrufen.

Kohlenmonoxid entsteht bei nur unvollständigen Verbrennungen oder durch thermischen Zerfall von Kohlendioxid aus dem Schutzgas, wenn Kohlendioxid im Schutzgas vorhanden ist. Kohlenmonoxid verhindert die Sauerstoffaufnahme im Blut. Kohlendioxid entsteht ebenfalls bei allen Verbrennungen, ist schwerer als Luft und kann den Sauerstoffgehalt der Atemluft verdrängen. Gesundheitsstörungen können auftreten, wenn der Sauerstoff weniger als 17 Vol.-% beträgt.

Beim Lichtbogenhandschweißen und bei den Schutzgasschweißverfahren entstehen Metallrauche. Bei mittel- und hochlegierten Werkstoffen wurden in den . Schweißrauchen Nickel und Chromate festgestellt. Beide Stoffe zählen zu den krebserzeugenden Arbeitsstoffen. Beim Wolfram-Inertgas-Schweißen (WIG-Schweißen) werden in der Regel die zulässigen Konzentrationen für Nickel und Chromate sicher unterschritten.

Beim Schweißen und Schneiden von Werkstücken, die mit metallischen Überzügen, Lacken oder anderen Beschichtungen versehen sind, können durch thermische Zersetzung und Verdampfung gesundheitsschädliche Stoffe freigesetzt werden. Das gilt besonders für Schweiß-, Schneid- und Anwärmarbeiten an verzinkten oder mit bleihaltigen Anstrichstoffen versehenen Oberflächen.

Auch das Schweißen und Anwärmen von Werkstücken, die mit chlorkohlenwasserstoffhaltigen Reinigungsmitteln behandelt worden sind, kann gesundheitsschädlich sein, wenn das Reinigungsmittel noch an der Oberfläche haftet und sich zu den sehr giftigen Phosgenen zersetzt.

Grundsätzlich ist dafür zu sorgen, dass Gase, Dämpfe und Rauche, die besonders gesundheitsschädlich sind, an der Entstehungsstelle erfasst und abgeführt werden (Bild 3-7).

Bei Instandhaltungsarbeiten ist die Schutzmaßnahme nicht immer durchführbar. Es sollte dann aber geeigneter Atemschutz zur Verfügung gestellt und getragen werden.

Bei Instandhaltungsarbeiten unter beengten Verhältnissen muss genügend Frischluft zur Verfügung stehen. Auf keinen Fall darf zur Luftverbesserung Sauerstoff eingeblasen werden. Die Sauerstoffanreicherung der Luft würde die Verbrennung selbst schwer entflammbarer Kleidung ermöglichen. Sauerstoff kann zur Lebensgefahr werden und darf daher nicht eingesetzt werden

Bild 3-7: Erfassung von Schadstoffen an der Entstehungsstele durch ein Schweißerschutzschild mit Absaugung

4 Brand- und Explosionsgefahren durch Instandhaltungsarbeiten

Durch Schweiß- und Schneidarbeiten, aber auch beim Umgang mit brennbaren Flüssigkeiten und Gasen, können Brände entstehen oder Explosionen ausgelöst werden (Bild 4-1).

Als Ursache von Großbränden werden immer wieder Instandhaltungsarbeiten ermittelt.

4.1 Schweiß-, Schneid- und Anwärmarbeiten

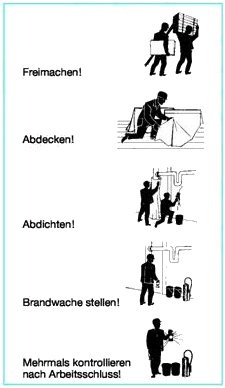

Vor der Durchführung von Schweißarbeiten oder Arbeiten mit offenen Flammen sind folgende Maßnahmen zu ergreifen:

Bild 4-1: Anhaltswerte zur Bestimmung brand- und explosionsgefährdeter Bereiche

| Arbeitsverfahren | Brand- und explosionsgefährdeter Bereich | ||

| Horizontale Reichweite1) | Vertikale Reichweite | ||

| nach oben | nach unten | ||

| Löten mit Flamme | bis zu 2 m | bis zu 2 m | bis zu 10 m |

| Schweißen (Manuelles Gas- und Lichtbogenschweißen) |

bis zu 7,5 m | bis zu 4 m | bis zu 20 m |

| Thermisches Trennen | bis zu 10 m | bis zu 4 m | bis zu 20 m |

| 1) Reichweite bei üblicher Arbeitshöhe von ca. 2 bis 3 m | |||

Lässt sich die Brandgefahr während der Schweiß- oder Schneidarbeiten nicht beseitigen, ist eine Brandwache mit geeigneten Löschgeräten einzusetzen. Auch nach Beendigung der Schweißarbeiten ist die Brandgefahr nicht immer beseitigt. Glimmbrände haben mehrere Stunden nach Schweiß- oder Schneidarbeiten zur Entfachung von Großbränden geführt. Es ist daher erforderlich, durch wiederholte Kontrollen auf Glimmbrände zu achten. Im Bild 4-2 sind die Sicherheitsmaßnahmen bei Schweißarbeiten in brennbaren Bereichen zusammengefasst dargestellt.

Vor der Durchführung von Schweiß- und Schneidarbeiten in besonders gefährdeten Bereichen ist eine Unterweisung erforderlich. Dabei sind den ausgewählten Instandhaltern die Gefährdungen, der Arbeitsablauf und die Schutzmaßnahmen zu erklären. Außerdem sind die Verantwortungsbereiche abzugrenzen und - der Ablauf von Rettungsmaßnahmen für den Notfall festzulegen.

Bild 4-2: Sicherheitsmaßnahmen bei Schweißarbeiten in brandgefährdeten Bereichen

|

weiter . |  |

(Stand: 16.06.2018)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓