Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA |

|

KTA 3211.1 - Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises

Teil 1: Werkstoffe

Sicherheitstechnische Regel des KTA

Fassung vom November 2015

(BAnz AT 08.01.2016 B4; 17.05.2018 B8 aufgehoben)

Siehe Fn. *

Frühere Fassungen der Regel:

1991-06 (BAnz. Nr. 118a vom 30. Juni 1992)

2000-06 (BAnz. Nr. 194a vom 14. Oktober 2000,

Berichtigung BAnz. Nr. 132 vom 19. Juli 2001)

(1) Die Regeln des Kerntechnischen Ausschusses (KTA) haben die Aufgabe, sicherheitstechnische Anforderungen anzugeben, bei deren Einhaltung die nach dem Stand von Wissenschaft und Technik erforderliche Vorsorge gegen Schäden durch die Errichtung und den Betrieb der Anlage (§ 7 Abs. 2 Nr. 3 Atomgesetz - AtG-) getroffen ist, um die im AtG und in der Strahlenschutzverordnung ( StrlSchV) festgelegten sowie in den "Sicherheitsanforderungen an Kernkraftwerke" ( SiAnf) und den "Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke" weiter konkretisierten Schutzziele zu erreichen.

(2) In den "Sicherheitsanforderungen an Kernkraftwerke" wird in Nr. 3.1 die Verwendung qualifizierter Werkstoffe sowie die Sicherstellung und Erhalt der Qualitätsmerkmale bei der Fertigung gefordert. In der Sicherheitsanforderung Nr. 3.4 werden für die drucktragende Wandung von Komponenten der Äußeren Systeme weitere Auslegungs- und Beschaffenheitsanforderungen gestellt. Die Regel KTA 3211.1 dient zur Konkretisierung von Maßnahmen zur Erfüllung dieser Forderungen im Rahmen ihres Anwendungsbereiches. Hierzu werden auch eine Vielzahl Inn Einzelnen aufgeführter Regeln aus dem konventionellen Bereich der Technik, insbesondere DIN-Normen, mit herangezogen. Für die druck- und aktivitäts-führenden Komponenten von Systemen außerhalb des Primärkreises werden die Festlegungen der genannten Sicherheitsanforderungen zusammen mit den weiteren Teilen der Regel KTA 3211

KTA 3211.2 Teil 2: Auslegung, Konstruktion und Berechnung,KTA 3211.3 Teil 3: Herstellung,

KTA 3211.4 Teil 4: Wiederkehrende Prüfungen und Betriebsüberwachung

und

KTA 3206 Nachweise zum Bruchausschluss für druckführende Komponenten in Kernkraftwerken

somit umfassend konkretisiert.

(3) Im Einzelnen werden in KTA 3211.1 die Anforderungen festgelegt, die zu stellen sind an:

1 Anwendungsbereich

(1) Diese Regel ist anzuwenden auf die Werkstoffe und Erzeugnisformen der drucktragenden Wandungen von nicht zur druckführenden Umschließung des Reaktorkühlmittels gehörenden druck- und aktivitätsführenden Systemen und Komponenten von Leichtwasserreaktoren, die eine spezifisch reaktorsicherheitstechnische Bedeutung besitzen. Diese ist gegeben, wenn eines der nachfolgenden Kriterien erfüllt ist:

(2) Zum Anwendungsbereich dieser Regel gehören folgende Komponenten:

einschließlich der Integralen Bereiche der Komponentenstützkonstruktionen.

(3) Diese Regel gilt nicht für:

Hinweis:Für Kleinteile gelten die Festlegungen von KTA 3211.3 (Abschnitt 10 und Tabelle 2-3).

2 Begriffe

(1) Beanspruchungstemperatur, niedrigste

Die jeweils niedrigste Temperatur aus Druckprüftemperatur oder der niedrigsten Betriebstemperatur wird als niedrigste Beanspruchungstemperatur bezeichnet.

(2) Fertigungsschweißung

Eine Fertigungsschweißung ist eine Schweißung zur Sicherstellung der vereinbarten Gussstückqualität, die vor der Auslieferung an den Kunden ausgeführt wird.

(3) Konstruktionsschweißung

Eine Konstruktionsschweißung ist eine Verbindungsschweißung zwischen zwei Gussstücken zur Herstellung einer voll-ständigen Einheit, die vor der Auslieferung an den Kunden ausgeführt wird.

(4) Prüfgruppen a 1, a 2 und a 3

Die Komponenten im Anwendungsbereich dieser Regel werden in Abhängigkeit von Auslegungsdaten und Abmessungen unter Berücksichtigung der vorgesehenen Werkstoffe und Spannungen in die Prüfgruppen a 1, a 2 oder a 3 eingestuft. Nach welchen Kriterien eine Einstufung einer Komponente zu erfolgen hat, ist in KTA 3211.2 festgelegt.

Hinweis:Die Einstufung in Prüfgruppen erfolgt durch den Genehmigungsinhaber im Einvernehmen mit dem Sachverständigen.

(5) Rauschanzeigen

Rauschanzeigen sind zufällig verteilte Anzeigen, die vom Rauschen des Prüfsystems, von Prüfbedingungen, von der Oberflächenbeschaffenheit oder vom Gefüge des Prüfgegenstandes herrühren.

(6) Rauschpegel

Der Rauschpegel ist der 95 %-Wert der Summenhäufigkeit der Höhen der Rauschanzeigen im fehlerfreien Prüfbereich.

(7) Sachverständiger

Sachverständiger für die Prüfungen nach dieser Regel ist der nach § 20 AtG von der Genehmigungs- oder Aufsichtsbehörde zugezogene Sachverständige. Die in dieser Regel vorgesehenen Prüfungen/Überprüfungen erfolgen auf der Grundlage eines entsprechenden Auftrags der zuständigen Behörde.

(8) Ultraschallprüfung, gezielte

Eine gezielte Ultraschallprüfung ist eine Prüfung, bei der sich die Zulässigkeitskriterien auf das fertige Bauteil beziehen. Hierfür ist es erforderlich, die Form und die Endabmessungen der aus dem Prüfgegenstand zu fertigenden Bauteile sowie deren Lage im Prüfgegenstand zu kennen.

(9) Ultraschallprüfung, pauschale

Eine pauschale Ultraschallprüfung ist eine Prüfung, bei der die Zulässigkeitskriterien pauschal ohne Bezug auf ein fertiges Bauteil festgelegt sind.

(10) Vergleichskörper

Ein Vergleichskörper ist ein in den prüftechnisch relevanten Eigenschaften (z.B. Werkstoff, Schmiederichtung, Form, Wanddicke) dem Prüfgegenstand entsprechender Körper mit Bezugsmerkmalen (z.B. Nuten, Bohrungen), die an die Prüfaufgabe angepasst sind.

(11) Werkstoffgruppe W I oder W II

Die ferritischen Werkstoffe für die Herstellung von Komponenten im Anwendungsbereich dieser Regel werden auf Grund ihrer Qualitätsmerkmale, insbesondere chemische Zusammensetzung und Zähigkeitseigenschaften, in die Werkstoffgruppen W I oder W II eingestuft. Die Zuordnung der Werkstoffe zu den Prüfgruppen ist in KTA 3211.2 festgelegt.

(12) Zulässigkeitskriterien bei der zerstörungsfreien Prüfung

Zulässigkeitskriterien bei der zerstörungsfreien Prüfung sind die Summe aller Festlegungen an Hand derer entschieden wird, ob eine Anzeige aus einer zerstörungsfreien Prüfung ohne weitere Maßnahmen als zulässig zu bewerten ist (Forderungen der Prüfanweisung sind erfüllt) oder ob weitere Maßnahmen erforderlich sind. Die Zulässigkeitskriterien beinhalten sowohl quantitative Festlegungen in Form von Zulässigkeitsgrenzen (z.B. Amplitudenhöhe, Anzeigenausdehnung, Häufigkeit, Abstände zwischen Anzeigen), als auch beschreibende Festlegungen (z.B. lineare oder runde Anzeige, Anzeige an der Oberfläche oder im Volumen, Anhäufung von Anzeigen).

3 Allgemeine Grundsätze

3.1 Auswahl der Werkstoffe

(1) Die Werkstoffe müssen entsprechend ihrem Verwendungszweck ausgewählt werden, wobei die mechanischen, thermischen und chemischen Beanspruchungen sowie die Auslegungsbedingungen nach KTA 3211.2 zu berücksichtigen sind.

(2) Die Werkstoffe müssen den Beanspruchungen bei der Druckprüfung, während des Betriebs und bei allen spezifizierten Anlagenzuständen sicher genügen. Falls an den Werkstoffen geschweißt werden soll, müssen sie schweißgeeignet sein.

Hinweis:Die Wahl des Werkstoffs erfolgt durch den Besteller, gegebenenfalls nach Rücksprache mit dem Werkstoffhersteller.

3.2 Begutachtung der Werkstoffe

(1) Durch eine Begutachtung der Werkstoffe ist festzustellen, ob die Werkstoffe für den vorgesehenen Verwendungszweck und die vorgesehenen Verarbeitungsbedingungen geeignet sind.

(2) Ferritische Stähle für den Einsatz in der Werkstoffgruppe W I sind im Einvernehmen mit dem Sachverständigen auf Hersteller und Erzeugnisform bezogen zu begutachten.

(3) Alle anderen Stähle sind hinsichtlich Art und Umfang der Begutachtungsprüfungen wie Stähle für überwachungsbedürftige Druckbehälteranlagen außerhalb des Bereiches der Kerntechnik zu behandeln. Sofern diese Stähle zur Verwendung für überwachungsbedürftige Druckbehälteranlagen außerhalb des Bereiches der Kerntechnik schon zugelassen sind, gelten sie als begutachtet.

(4) Soll im Einzelfall ein Werkstoff über den Geltungsbereich seiner Zulassung hinaus oder ein sonstiger Werkstoff verwendet werden, ist ein Einzelgutachten zu erstellen. Das Einzelgutachten muss im Abnahmeprüfzeugnis erwähnt werden.

3.3 Allgemeine Forderungen an die Qualitätssicherung

Für die allgemeinen Forderungen an die Qualitätssicherung gelten die Festlegungen in KTA 1401.

3.4 Forderungen an den Hersteller

(1) Der Hersteller muss über Einrichtungen verfügen, die eine sachgemäße und dem Stand der Technik entsprechende Fertigung von Werkstoffen und Erzeugnisformen gestatten.

(2) Der Hersteller muss über Prüfeinrichtungen verfügen, die die Prüfung der Werkstoffe und Erzeugnisformen nach den entsprechenden DIN-Normen oder anderen für die Durchführung der Werkstoffprüfung in Frage kommenden Regeln erlauben. Die Prüfmaschinen müssen DIN 51220 entsprechen und nach DIN 51220 untersucht werden. Im Messbereich der Prüfmaschinen darf der zugelassene Anzeigefehler der Kraftmesseinrichtung nicht größer sein als ± 1 %. Die Untersuchungsberichte nach DIN 51220 sind dem Sach-verständigen auf Verlangen vorzulegen. Werden Prüfeinrichtungen anderer Stellen in Anspruch genommen, so gelten für diese die gleichen Festlegungen.

(3) Dem Hersteller müssen im eigenen Werk oder an anderer Stelle Einrichtungen zur Verfügung stehen, mit denen die nach dieser Regel geforderten zerstörungsfreien Prüfungen durchgeführt werden können.

(4) Mechanisierte oder automatisierte Einrichtungen, die für die nach dieser Regel geforderten zerstörungsfreien Prüfungen eingesetzt werden sollen, sind einer Begutachtung durch den Sachverständigen zu unterziehen.

(5) Zu den Fertigungs- und Prüfeinrichtungen müssen Auflistungen über erforderliche Arbeitsanweisungen vorliegen.

(6) Der Hersteller hat durch Güteüberwachung mit entsprechenden Aufzeichnungen die sachgemäße Herstellung und Verarbeitung der Werkstoffe und der Erzeugnisformen sowie die Einhaltung der hierfür maßgebenden technischen Regeln sicherzustellen.

(7) Der Hersteller muss über fachkundiges Personal verfügen, das die Prüfungen sachgemäß durchführen kann. Personal, das Besichtigungen durchführt, muss über das eingesetzte Herstellungsverfahren informiert sein und über ein Sehvermögen gemäß den Anforderungen nach DIN EN ISO 9712 verfügen, das alle 12 Monate zu überprüfen ist. Für Personal, das zerstörungsfreie Prüfungen durchführt, gelten die Anforderungen gemäß Abschnitt 11.1.3.

(8) Der Hersteller darf Abnahmeprüfzeugnisse nur ausstellen, wenn er über einen Abnahmebeauftragten verfügt, der die Bedingungen gemäß DIN EN 10204 erfüllt. Der Nenne und Prüfstempel des Abnahmebeauftragten des Herstellers muss dem zuständigen Sachverständigen bekannt sein.

(9) Soweit im Rahmen der Herstellung an den Erzeugnisformen geschweißt wird, muss der Hersteller eigenes Aufsichtspersonal und nach DIN EN ISO 9606-1 in Verbindung mit AD 2000-Merkblatt HP 3 geprüfte Schweißer haben. Nur qualifizierte Schweißer dürfen für die Schweißarbeiten eingesetzt werden. Eine Verlängerung der Schweißerqualifikation muss nach DIN EN ISO 9606-1 Abschnitt 9.3 a) oder Abschnitt 9.3 b) erfolgen. Die Schweißaufsicht muss dem Herstellerwerk angehören und dem Sachverständigen benannt werden.

(10) Ein Verfahren, nach dem alle während der Fertigung festgestellten Abweichungen von den Qualitätsforderungen der dafür vorgesehenen Stelle gemeldet werden, muss schriftlich festgelegt sein.

(11) Der Hersteller muss eine von der Fertigung unabhängige Qualitätsstelle haben.

(12) Die organisatorische Eingliederung und Aufgabenstellung des Abnahmebeauftragten, der Prüfaufsicht, des Prüfpersonals und der Qualitätsstelle sowie gegebenenfalls der Schweißaufsicht müssen schriftlich festgelegt sein.

(13) Vor Aufnahme der Fertigung hat der Sachverständige zu prüfen, ob die Forderungen erfüllt sind. Die Prüfung ist in Zeitabständen von etwa ein bis zwei Jahren zu wiederholen, sofern sich der Sachverständige nicht auf andere Weise davon überzeugen kann, dass die Bedingungen auch weiterhin erfüllt sind.

3.5 Vorprüfung

Der Vorprüfung durch den Sachverständigen unterliegen

3.6 Fertigungsüberwachung durch den Sachverständigen nach § 20 AtG

Der Sachverständige ist berechtigt, den Herstellungsvorgängen beizuwohnen. Der Herstellungsablauf darf dabei jedoch nicht beeinträchtigt werden.

3.7 Nachweis der Güteeigenschaften

(1) Die Güteeigenschaften der Werkstoffe und Erzeugnisformen sind durch Prüfungen zu ermitteln. Die Prüfungen sollen im Herstellerwerk durchgeführt werden.

(2) Die Güteeigenschaften der Werkstoffe und Erzeugnisformen sind durch Bescheinigungen über Materialprüfungen nach DIN EN 10204 nachzuweisen. Maßgebend für die erforderliche Art des Gütenachweises sind die Festlegungen in den nachfolgenden erzeugnisformbezogenen Abschnitten. In den Bescheinigungen ist zu bestätigen, dass die Forderungen dieser Regel erfüllt sind.

(3) Abnahmeprüfzeugnisse 3.2 nach DIN EN 10204 müssen von dem nach § 20 AtG zugezogenen Sachverständigen bestätigt oder ausgestellt werden.

3.8 Kennzeichnung

Die Erzeugnisformen sind gemäß den Festlegungen in den nachfolgenden erzeugnisformbezogenen Abschnitten deutlich und dauerhaft sowie möglichst kerbfrei zu kennzeichnen. Die Verwendung von Schlüsselzeichen ist zulässig. Der vollständige Wortlaut der Kennzeichnung ist in den Prüfbescheinigungen anzugeben. Eine eindeutige Zuordnung der Prüfbescheinigungen zu den Erzeugnisformen muss jederzeit möglich sein.

3.9 Reparaturen

(1) Wenn Reparaturen erforderlich sind, müssen sie dem Sachverständigen angezeigt werden. Das weitere Vorgehen ist mit dem Sachverständigen abzustimmen.

(2) Für Reparaturen durch Schweißen gelten die Festlegungen von KTA 3211.3.

(3) Fertigungsschweißungen an Gussstücken sind keine Reparaturen im Sinne dieser Regel.

3.10 Werkstoffkenndaten für die Berechnung

Die für die Festigkeitsberechnung maßgebenden Kenndaten sind dem Anhang A, den entsprechenden DIN-Normen, VdTÜV-Werkstoffblättern oder bei sonstigen Stählen dem Gutachten des Sachverständigen zu entnehmen.

4 Allgemeingültige Festlegungen für Werkstoffe und ihre Prüfungen

4.1 Allgemeines

(1) Die Forderungen an die Werkstoffeigenschaften gelten für den Endzustand der Komponenten nach der Bau- und Druckprüfung. Bei den durchzuführenden Prüfungen an den Werkstoffen und Erzeugnisformen sind die Werkstoffeigenschaften an ausreichend großen Probenabschnitten in den jeweils geforderten Wärmebehandlungszuständen nachzuweisen.

(2) Die Erzeugnisse müssen dem angewendeten Formgebungsverfahren entsprechend glatte Oberflächen haben. Unzulässige Oberflächenunregelmäßigkeiten sind zu beseitigen. Die hierdurch gebildeten Vertiefungen sind auszuebnen. Die Mindestnennwanddicke des Erzeugnisses darf nicht unterschritten werden.

(3) Ausführungsart und Oberflächenbeschaffenheit der Erzeugnisse sind im Rahmen der Bestellung vorzugeben. Dabei sind die Oberflächenanforderungen gemäß Abschnitt 11.1 zu berücksichtigen.

4.2 Zulässige Werkstoffe

Zulässig sind Werkstoffe, die den Voraussetzungen des Abschnittes 3.1 genügen und deren Eignung gemäß Abschnitt 3.2 dieser Regel festgestellt wurde. In den Abschnitten 5 bis 10 sind für die einzelnen Erzeugnisformen zugelassene Werkstoffe angegeben.

4.3 Forderungen an die Werkstoffe und ihre Erzeugnisformen

4.3.1 Ferritische Stähle der Werkstoffgruppe W I

Die ferritischen Stähle der Werkstoffgruppe W I müssen folgende Bedingungen erfüllen:

Bei Stahlguss ist die Probenentnahmerichtung nicht vorgegeben.

4.3.2 Ferritische Stähle der Werkstoffgruppe W II

Die ferritischen Stähle der Werkstoffgruppe W II müssen folgende Bedingungen erfüllen:

darf der Mittelwert 41 J nicht unterschreiten. Nur ein Einzelwert darf den geforderten Mittelwert unterschreiten und nicht kleiner sein als 29 J.

Die Forderung gilt für den Grundwerkstoff, das Schweißgut und die Wärmeeinflusszone.

Bei Stahlguss ist die Probenentnahmerichtung nicht vorgegeben.

4.3.3 Austenitische Stähle

Die austenitischen Stähle müssen folgende Bedingungen erfüllen:

Hinweis:Nach den bisher vorliegenden Erfahrungen ist eine Korngröße anzustreben, die einer Kennzahl größer als oder gleich 4 nach DIN EN ISO 643 entspricht.

4.3.4 Stähle für besondere Beanspruchungen

Liegen besondere Beanspruchungen vor, z.B. Erosion, Korrosion, Verschleiß, dürfen auf die Forderungen des jeweiligen Einsatzfalles abgestimmte Werkstoffe eingesetzt werden. Die Bedingungen hierfür sind im Einzelfall im Einvernehmen mit dem Sachverständigen festzulegen.

4.4 Prüfung der Werkstoffe und Erzeugnisformen

4.4.1 Bezeichnung der Probenrichtung in den Erzeugnisformen

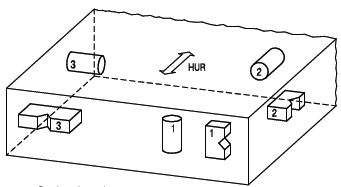

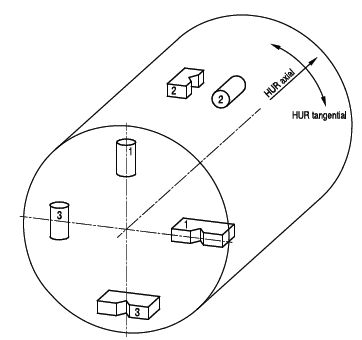

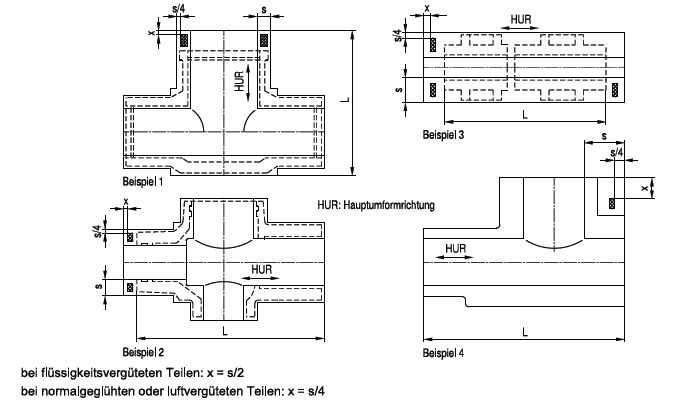

Für die Richtung der Proben in den Erzeugnisformen sind folgende Bezeichnungen zu verwenden (siehe Bilder 4-1 und 4-2):

Längsproben (L):

Probenlängsachse in Hauptumformrichtung; bei Kerbschlagproben liegt die Kerbachse senkrecht zur Ebene der Quer- und Längsrichtung.

Querproben (Q):

Probenlängsachse quer zur Hauptumformrichtung; bei Kerbschlagproben liegt die Kerbachse senkrecht zur Ebene der Quer- und Längsrichtung.

Senkrechtproben (S):

Probenlängsachse senkrecht zur Ebene der Quer- und Längsrichtung; bei Kerbschlagproben liegt die Kerbachse in Hauptumformrichtung.

Probenlängsachse parallel zur Rotationssymmetrieachse; bei Kerbschlagproben liegt die Kerbachse senkrecht zur zylindrischen Oberfläche.

Tangentialproben (T):

Probenlängsachse in Umfangsrichtung; bei Kerbschlagproben liegt die Kerbachse senkrecht zur zylindrischen Oberfläche.

Radialproben (R):

Probenlängsachse senkrecht zur zylindrischen Oberfläche; bei Kerbschlagproben liegt die Kerbachse in Hauptumformrichtung.

Bild 4-1: Bezeichnung der Probenrichtungen bei Flacherzeugnissen

1: Senkrechtprobe

2: Längsprobe

3: Querprobe HUR: Hauptumformrichtung

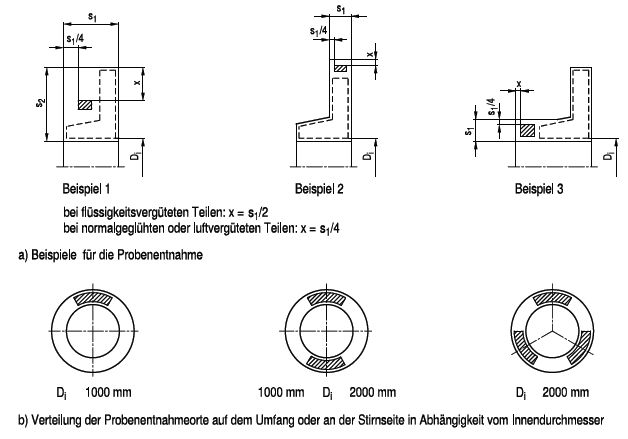

Bild 4-2: Bezeichnung der Probenrichtungen bei rotations-symmetrischen Erzeugnisformen

| Probe Nr. | Probenrichtung bezogen auf | ||

| Erzeugnisgestalt | Hauptumformrichtung (HUR) | ||

| tangential | axial | ||

| 1 | radial | senkrecht | senkrecht |

| 2 | axial | quer | längs |

| 3 | tangential | längs | quer |

4.4.2 Lage der Proben in den Erzeugnisformen

Die Probenlage darf hinsichtlich der Tiefe unter der Oberfläche durch die Lage der Probenachse, hinsichtlich des Abstandes vom Rand durch die Lage des Prüfquerschnitts gekennzeichnet werden. Weitere Einzelheiten sind in den nachfolgenden erzeugnisformbezogenen Abschnitten festgelegt.

4.4.3 Größe der Probenabschnitte

(1) Für die Probennahme ist eine ausreichende Werkstoffmenge vorzusehen, so dass außer zum Nachweis der mechanisch-technologischen Eigenschaften eine genügende Menge Werkstoff für Ersatzproben zur Verfügung steht.

(2) Werden für zusätzliche Untersuchungen weitere Probenmengen benötigt, so sind bei der Bestellung Zahl und Abmessung der zusätzlichen Probenabschnitte anzugeben. Bei den Gussstücken sind gegebenenfalls zusätzliche Probenplatten aus den für diese Stücke verwendeten Schmelzen bereitzuhalten.

4.4.4 Kennzeichnung der Probenabschnitte und der Proben

Für die Abnahmeprüfungen sind die Probenabschnitte vor der Entnahme aus der Erzeugnisform sowie die Proben vor der Entnahme aus dem Probenabschnitt leserlich und eindeutig zu kennzeichnen. Die Kennzeichnung der Probe muss eine genaue Zuordnung hinsichtlich ihrer Lage in der Erzeugnisform gestatten.

4.4.5 Wärmebehandlungszustände der Proben

(1) Alle Probenabschnitte sind an der Erzeugnisform mit dieser zusammen wärmezubehandeln (Normalglühen, Vergüten, Lösungsglühen und Abschrecken).

(2) Werden die Erzeugnisformen nicht in dem für die Einstellung der Eigenschaften maßgeblichen Wärmebehandlungszustand ausgeliefert, sondern erst im Laufe der Weiterverarbeitung dieser Wärmebehandlung unterzogen, hat die Erprobung beim Werkstoffhersteller an Proben aus entsprechend Wärmebehandelten Probenabschnitten zu erfolgen.

Hinweis:Sofern bei der Begutachtung keine anderen Festlegungen getroffen worden sind, ist das Spannungsarmglühen keine für die Einstellung der mechanisch-technologischen Eigenschaften maßgebliche Wärmebehandlung.

(3) Falls in Anhang A oder im Gutachten des Sachverständigen ein simulierendes Spannungsarmglühen gefordert wird, ist dieses nach den dort festgelegten Bedingungen durchzuführen.

4.4.6 Prüfungen und anzuwendende Prüfverfahren

4.4.6.1 Grundsätzliches

(1) Falls in den erzeugnisformbezogenen Abschnitten die Durchführung der nachfolgend genannten Prüfungen gefordert wird, und soweit dort nicht ausdrücklich etwas anderes festgelegt ist, gelten folgende Regelungen.

(2) Die für die Werkstoffprüfung notwendigen Angaben, die sich aus der Einstufung in Prüf- und Werkstoffgruppen nach KTA 3211.2 ergeben, sind dem Werkstoff- oder Erzeugnisformhersteller in der Bestellung anzugeben.

4.4.6.2 Chemische Analyse

(1) Die Massenanteile der für den jeweiligen Werkstoff spezifizierten Elemente sind im Rahmen der Schmelzen- und Stückanalysen zu ermitteln.

(2) Für die Probenahme und Probenvorbereitung gilt DIN EN ISO 14284.

(3) Im Schiedsfall ist die chemische Zusammensetzung nach dem vom Chemikerausschuss des Vereins Deutscher Eisenhüttenleute erarbeiteten Prüfverfahren (siehe Handbuch für das Eisenhüttenlaboratorium [ 1]) zu ermitteln.

4.4.6.3 Härteprüfung

(1) Die Härteprüfungen sind nach DIN EN ISO 6506-1 und DIN EN ISO 6506-4 oder nach DIN EN ISO 6507-1 und DIN EN ISO 6507-4 durchzuführen.

(2) Mit Zustimmung des Sachverständigen dürfen auch andere Härteprüfverfahren angewendet werden.

4.4.6.4 Zugversuch

Der Zugversuch ist nach DIN EN ISO 6892-1 und DIN EN ISO 6892-2 durchzuführen. Nach Wahl des Herstellers darf das Verfahren a oder das Verfahren B angewendet werden. Bei Anwendung des Verfahrens a sollen die in der Norm empfohlenen Dehngeschwindigkeiten verwendet werden. Es dürfen auch Proben nach DIN 50125 verwendet werden.

4.4.6.5. Kerbschlagbiegeversuch

Der Kerbschlagbiegeversuch ist nach DIN EN ISO 148-1 an Proben mit V-Kerb unter Verwendung einer Hammerfinne mit 2 mm Radius (KV2) durchzuführen. Es ist ein Satz aus drei Proben zu prüfen. Bei Verwendung von Proben mit einer Breite kleiner als 10 mm ist die ermittelte Schlagenergie proportional zur Probenbreite auf die Normalprobe umzurechnen, sofern die Prüfung in der Hochlage der Schlagenergie erfolgte. Andernfalls ist die Umrechnung der Schlagenergie auf einen Normalprobenwert im Einzelfall festzulegen.

4.4.6.6 Schlagenergie-Temperatur-Kurven

(1) Zur Ermittlung von Schlagenergie-Temperatur-Kurven sind bei Erzeugnisformen der Prüfgruppen a 1 und a 2 Kerbschlagbiegeversuche gemäß Abschnitt 4.4.6.5 bei mindestens vier Temperaturen durchzuführen.

(2) Die Temperaturen sind so zu wählen, dass die Hochlage der Schlagenergie, gekennzeichnet durch einen Anteil der matten Bruchfläche an der Gesamtbruchfläche von rund 100 %, und der Übergang zu verformungsarmem Bruchverhalten, gekennzeichnet durch einen Anteil der matten Bruchfläche an der Gesamtbruchfläche von rund 50 %, erfasst werden.

(3) Je Prüftemperatur ist ein Probensatz aus drei Proben zu prüfen. Bei allen zur Aufnahme der Schlagenergie-Temperatur-Kurven verwendeten Kerbschlagproben ferritischer Stähle sind die seitliche Breitung und der Anteil der matten Bruchfläche an der Gesamtbruchfläche gemäß DIN EN ISO 148-1 zu ermitteln.

4.4.6.7 Technologische Prüfungen an Rohren

Die technologischen Prüfungen an Rohren sind nach:

DIN EN ISO 8492 - Ringfaltversuch

DIN EN ISO 8493 - Aufweitversuch

DIN EN ISO 8495 - Ringaufdornversuch

DIN EN ISO 8496 - Ringzugversuch

durchzuführen.

4.4.6.8. Metallographische Untersuchungen

(1) Zur Ermittlung des Gefügezustandes sind Schliffbilder mit einer Vergrößerung anzufertigen, die eine eindeutige Beurteilung zulässt.

(2) Die Korngrößenkennzahl ist nach DIN EN ISO 643 zu ermitteln.

4.4.6.9 Ermittlung des Deltaferritgehaltes

(1) Soweit in den erzeugnisformbezogenen Abschnitten gefordert, ist der Deltaferritgehalt von Erzeugnissen aus austenitischen Stählen oder austenitischem Stahlguss nach einem der folgenden Verfahren zu ermitteln:

(2) In den erzeugnisformbezogenen Abschnitten ist angegeben, welches der unter (1) a) bis c) genannten Verfahren anzuwenden ist.

(3) Ergeben sich bei der rechnerischen Abschätzung Ferritnummern kleiner als 3, muss der Deltaferritgehalt zusätzlich metallographisch an der Aufschmelzprobe ermittelt werden.

(4) Einzelheiten zur Durchführung der unter (1) a) bis c) genannten Verfahren sind im Anhang C geregelt.

(5) Das jeweils angewendete Verfahren ist im Gütenachweis anzugeben.

4.4.6.10 Prüfung der Korrosionsbeständigkeit

Die Beständigkeit gegen interkristalline Korrosion ist nach DIN EN ISO 3651-2 nachzuweisen.

4.4.6.11. Verwechslungsprüfung

(1) Verwechslungsprüfungen sind mit einem spektrometrischen Verfahren durchzuführen.

(2) Bei Stücken, die einer Stückanalyse unterzogen wurden, ist es zulässig, diese als Verwechslungsprüfung anzuerkennen.

4.4.6.12 Maßprüfung

Vor der Auslieferung der Erzeugnisse sind die in der Bestellung angegebenen Maße einschließlich der Toleranzen zu überprüfen.

4.4.6.13. Besichtigung

Alle Erzeugnisse sind bei der Abnahme einer Besichtigung zu unterziehen. Dabei ist

zu prüfen.

4.4.6.14 Zerstörungsfreie Prüfungen

Es gelten die Anforderungen gemäß Abschnitt 11.

4.5 Wiederholung von Prüfungen

(1) Prüfergebnisse, die auf eine nicht ordnungsgemäße Probenentnahme oder Vorbereitung der Proben (Probensätze) oder auf eine nicht ordnungsgemäße Durchführung der Prüfung oder auf eine zufällige eng begrenzte Fehlstelle in einer Probe zurückzuführen sind, sind ungültig. Die Prüfung ist zu wiederholen.

(2) Sofern die Ergebnisse einer ordnungsgemäßen Prüfung den vorgeschriebenen Forderungen nicht genügen, ist wie folgt zu verfahren:

(3) Kann der Grund für das Nichtgenügen einer Prüfung durch eine entsprechende Wärmebehandlung beseitigt werden, so darf erneut wärmebehandelt werden, worauf die Prüfeinheit erneut zur Prüfung vorzustellen ist.

(4) Der Ursache für das ungenügende Ergebnis der ersten Prüfung ist nachzugehen.

5 Erzeugnisformen aus ferritischen Stählen der Werkstoffgruppe W I

5.1 Flacherzeugnisse

5.1.1 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

5.1.2 Zusätzliche Forderungen an die Werkstoffe

(1) Flacherzeugnisse mit Nenndicken gleich oder größer als 15 mm, die senkrecht zur Walzoberfläche beansprucht werden, müssen mindestens der Güteklasse Z35 nach DIN EN 10164 entsprechen. Dies ist bei der Bestellung anzugeben.

(2) Bei Flacherzeugnissen mit Nenndicken gleich oder größer als 150 mm darf in Flacherzeugnisdickenmitte bei 80 °C der kleinste Einzelwert der Schlagenergie (Querproben) 68 J nicht unterschreiten.

(3) Bei Verwendung von Flacherzeugnissen für Rohrböden gelten zusätzlich für Normproben senkrecht zur Flacherzeugnisoberfläche bei Raumtemperatur für die Kennwerte Streckgrenze oder 0,2 %-Dehngrenze und Zugfestigkeit die gleichen Forderungen wie für Proben längs oder quer zur Hauptwalzrichtung. Dies ist bei der Bestellung anzugeben.

(4) Die Oberflächenbeschaffenheit muss den Festlegungen nach DIN EN 10163-2 Klasse B Untergruppe 3 genügen.

5.1.3 Prüfung

5.1.3.1 Probenentnahme und Probenvorbereitung

(1) Die Probenentnahmeorte sind in Abschnitt a 1 festgelegt.

(2) Für den Zugversuch bei Raumtemperatur sind zu ent-nehmen:

(3) Für den Zugversuch bei erhöhter Temperatur sind zu entnehmen:

(4) Für den Kerbschlagbiegeversuch gilt:

Bei den Proben für den Kerbschlagbiegeversuch ist bei Nenndicken gleich oder kleiner als 40 mm eine Probenseite möglichst nahe an die Walzoberfläche zu legen. Bei Nenndicken über 40 mm soll die Probenachse in einem Abstand von einem Viertel der Erzeugnisformdicke unter der Walzoberfläche liegen.

(5) Für die Zug- und Kerbschlagbiegeversuche sind Querproben zu verwenden.

(6) Proben zur Ermittlung der Brucheinschnürung an Senkrechtproben sind nach den Festlegungen in DIN EN 10164 zu entnehmen und vorzubereiten.

(7) Für die Ermittlung der Streckgrenze oder 0,2 %-Dehngrenze und der Zugfestigkeit bei Raumtemperatur an Proben senkrecht zur Flacherzeugnisoberfläche sind Normproben zu verwenden.

5.1.3.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Jede Walztafel ist auf Verwechslung zu prüfen.

(4) Jedes Flacherzeugnis ist einer Besichtigung zu unterziehen.

(5) Jede Walztafel ist auf Maß- und Formhaltigkeit zu prüfen.

(6) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.2, bei Flacherzeugnissen für Rohrböden die Abschnitte 11.1 und 11.4.

5.1.4 Kennzeichnung

(1) Jedes Flacherzeugnis ist mit folgenden Angaben zu kennzeichnen:

(2) Die Kennzeichnung ist so anzubringen, dass sie aufrecht steht, wenn man in Hauptwalzrichtung blickt.

5.1.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren, der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit denn Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

5.2 Aus Flacherzeugnissen gekümpelte oder gepresste Erzeugnisformen

5.2.1 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

5.2.2 Zusätzliche Forderungen an die Werkstoffe

Es gelten die Anforderungen gemäß Abschnitt 5.1.2 (1), (2) und (4).

5.2.3 Ausgangserzeugnisse

(1) Für die Ausgangserzeugnisse gelten die Festlegungen in Abschnitt 5.1.

(2) Werden die Fertigteile einzeln nach Abschnitt 5.2.4.2 geprüft, dürfen die Prüfungen nach Abschnitt 5.1.3.2 (2) sowie die entsprechenden Nachweise entfallen.

(3) Für die Prüfungen nach Abschnitt 5.1.3.2 (3) bis (5) genügt ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204.

Hinweis:Für Schweißverbindungen, die an den Ausgangserzeugnissen ausgeführt werden und die an den Fertigteilen verbleiben, gelten die Festlegungen nach KTA 3211.3.

5.2.4 Prüfung der aus Flacherzeugnissen gekümpelten oder gepressten Erzeugnisformen

5.2.4.1 Probenentnahme und Probenvorbereitung

(1) Die Prüfungen sind bei Erzeugnisformen mit einem Durchmesser oder einer Länge gleich oder kleiner als 3.000 mm an einem Teil je Walztafel und Wärmebehandlungslos durchzuführen. Die Losgröße darf höchstens 10 Teile betragen.

Hinweis:Die Zuordnung der Teile zur Walztafel kann z.B. über die Probennummer der Ausgangserzeugnisse erfolgen.

(2) Bei Erzeugnisformen mit einem Durchmesser oder einer Länge größer als 3.000 mm ist jedes Teil zu prüfen.

(3) Von jedem zu prüfenden Teil ist ein Probenabschnitt, bei Längen oder Durchmessern größer als 6.000 mm an der gegenüberliegenden Seite ein weiterer Probenabschnitt zu entnehmen.

(4) Die Probenabschnitte müssen so entnommen werden, dass die Ausarbeitung von Querproben möglich ist. Bei Böden und ähnlichen Teilen sind Abweichungen bis zu 20 Grad von der theoretischen Querrichtung zulässig. Ist das nicht einzuhalten, so ist mit dem Sachverständigen eine andere Probenentnahme zu vereinbaren.

(5) Für den Zugversuch bei Raumtemperatur sowie für den Warmzugversuch sind Rundzugproben mit einem Prüfdurchmesser von gleich oder größer als 10 mm herzustellen. Bei Nenndicken über 40 mm soll die Probenachse in einem Abstand von einem Viertel der Erzeugnisformdicke unter der Walzoberfläche liegen.

Bei Erzeugnisformdicken, die einen Prüfdurchmesser von 10 mm nicht zulassen, ist der größtmögliche Durchmesser zu wählen.

(6) Bei den Proben für den Kerbschlagbiegeversuch ist bei Nennwanddicken gleich oder kleiner als 40 mm eine Probenseite möglichst nahe an die Walzoberfläche zu legen. Bei Nennwanddicken über 40 mm soll die Probenachse in einem Abstand von einem Viertel der Erzeugnisformdicke unter der Walzoberfläche liegen.

5.2.4.2 Prüfumfang

(1) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:

Die Zuordnung der Teile zur Walztafel kann z.B. über die Probennummer der Ausgangserzeugnisse erfolgen.

Im Allgemeinen ist als Prüftemperatur 80 °C zu wählen. Die Prüfung ist nur in Prüfgruppe a 1 durchzuführen und darf entfallen, wenn der nach d) ermittelte Wert der Schlagenergie gleich oder größer als 100 J ist.

(2) Jede Erzeugnisform ist auf Verwechslung zu prüfen.

(3) Jede Erzeugnisform ist einer Besichtigung zu unterziehen.

(4) Jede Erzeugnisform ist auf Maß- und Formhaltigkeit zu überprüfen.

(5) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.3.

5.2.5 Kennzeichnung

(1) Jede Erzeugnisform ist mit folgenden Angaben zu kennzeichnen:

(2) Bei losweiser Prüfung ist die Erzeugnisform, aus der die Proben entnommen worden sind, zusätzlich zu kennzeichnen.

(3) Die Kennzeichnung ist so anzubringen, dass sie aufrecht steht, wenn man in Hauptwalzrichtung der Walztafel blickt.

5.2.6 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Das Umformverfahren ist im Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 anzugeben.

(3) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit denn Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis 3.2 beizufügen.

5.3 Schmiedestücke, Stäbe und gewalzte Ringe

5.3.1 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

5.3.2 Zusätzliche Forderungen an die Werkstoffe

Bei Stücken mit Wärmebehandlungsdicken größer als 150 mm und Wärmebehandlungsgewichten größer als 500 kg darf in Wanddickenmitte bei 80 °C der kleinste Einzelwert der Schlagenergie (Querproben) 68 J nicht unterschreiten.

Hinweis:Unter der Wärmebehandlungsdicke und dem Wärmebehandlungsgewicht versteht man die Wanddicke und das Stückgewicht der Erzeugnisformen in dem Zustand, in dem die für die Einstellung der mechanisch-technologischen Eigenschaften maßgebende Wärmebehandlung durchgeführt wird.

5.3.3 Prüfung

5.3.3.1 Probenentnahme und Probenvorbereitung

5.3.3.1.1 Prüfeinheiten

Sofern im Abschnitt 5.3.3.2 nichts anderes gefordert wird, gilt:

5.3.3.1.2 Probenentnahmeorte

(1) Bei geschmiedeten Hohlteilen, z.B. für Schüsse, Stutzen oder Armaturengehäuse sind in Abhängigkeit vom Innendurchmesser Di an einer Stirnseite bei Di gleich oder kleiner als 500 mm von einem Probenentnahmeort, bei Di zwischen 500 mm und 2.000 mm von zwei um 180 Grad versetzten Probenentnahmeorten und bei Di größer als 2.000 mm von drei um 120 Grad versetzten Probenentnahmeorten Proben zu entnehmen.

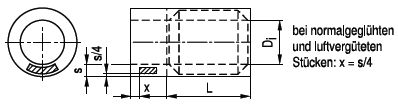

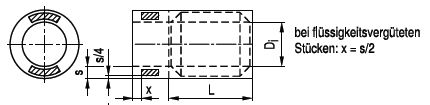

(2) An der gegenüberliegenden Stirnseite sind bei normal-geglühten oder luftvergüteten Schmiedestücken mit einer Fertiglänge von mehr als 5.000 mm und bei flüssigkeitsvergüteten Schmiedestücken mit einer Fertiglänge von mehr als 2.000 mm Proben von einem Probenentnahmeort zu entnehmen. Dabei soll bei Stücken mit Innendurchmessern kleiner als oder gleich 500 mm dieser Probenentnahmeort gegenüber demjenigen auf der anderen Stirnseite um 180 Grad versetzt sein (siehe Bilder 5.3-1 und 5.3-2).

Hinweis:Unter der Fertiglänge versteht man die Länge der Erzeugnisform bei der maßgebenden Wärmebehandlung, verringert um die Länge der Probenabschnitte.

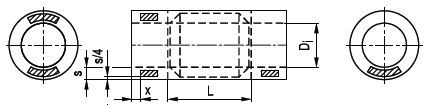

(3) Bei nahtlos gewalzten oder geschmiedeten Ringen oder Flanschen sind Proben vom Umfang oder von der Stirnseite des Blattes zu entnehmen. Sie dürfen auch von der Stirnseite des Anschweißendes entnommen werden, wenn die Wärme-behandlungswanddicke des Anschweißendes gleich der des Blattes ist. Bei Innendurchmessern Di gleich oder größer als 1.000 mm sind von einem Probenentnahmeort, bei Di zwischen 1.000 mm und 2.000 mm von zwei um 180 Grad versetzten und bei Di größer als 2.000 mm von drei um 120 Grad versetzten Probenentnahmeorten Proben zu entnehmen (siehe Bild 5.3-3).

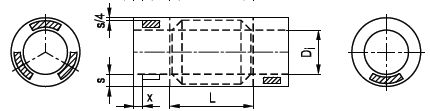

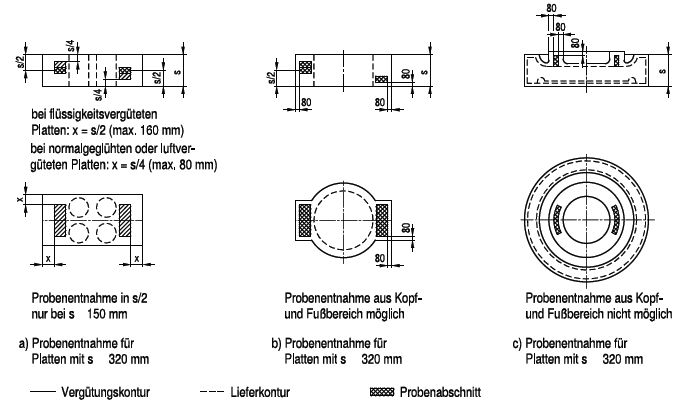

(4) Bei Platten, z.B. für Rohrböden, Rohrplatten oder Blinddeckel, mit Wärmebehandlungsgewichten von kleiner als 1.000 kg sind von einem Probenentnahmeort Proben zu entnehmen. Dabei ist, soweit aufgrund des angewendeten Schmiedeverfahrens möglich, der Kopf- oder Fußbereich zu erfassen (siehe Bild 5.3-4).

(5) Bei Platten mit Wärmebehandlungsgewichten von gleich oder größer als 1.000 kg sind von zwei Probenentnahmeorten Proben zu entnehmen. Dabei sind, soweit es aufgrund des angewendeten Schmiedeverfahrens möglich ist, Kopf- und Fußbereich zu erfassen (siehe Bild 5.3-4).

(6) Bei Stäben sind in Abhängigkeit des Durchmessers D der Stäbe an einer Stirnseite bei D kleiner als oder gleich 500 mm von einem Probenentnahmeort, bei D größer als 500 mm von zwei um 180 Grad versetzten Probenentnahmeorten Proben zu entnehmen.

(7) Bei

sind Proben an der gegenüberliegenden Stirnseite von einem Probenentnahmeort zu entnehmen. Bei Durchmessern der Stäbe kleiner als oder gleich 500 mm soll dieser Probenentnahmeort gegenüber dem Probenentnahmeort auf der anderen Stirnseite um 180 Grad versetzt sein.

5.3.3.1.3 Probenentnahmetiefe

(1) Bei normalgeglühten und luftvergüteten Teilen müssen die Proben mindestens aus einem Viertel der maßgebenden Wärmebehandlungsdicke, höchstens jedoch 80 mm unter den Wärmebehandlungsoberflächen entnommen werden.

(2) Bei flüssigkeitsvergüteten Teilen, ausgenommen Platten mit Wärmebehandlungsdicken größer als 320 mm, müssen die Proben mindestens aus einem Viertel der maßgebenden Wärmebehandlungsdicke, höchstens jedoch 80 mm unter der maßgebenden Wärmebehandlungsoberfläche und mindestens aus der Mitte der maßgebenden Wärmebehandlungsdicke (s/2), höchstens jedoch 160 mm unter den übrigen Oberflächen entnommen werden.

(3) Bei flüssigkeitsvergüteten Platten mit Wärmebehandlungsdicken größer als 320 mm müssen die Proben mindestens 80 mm unter den Wärmebehandlungsoberflächen entnommen werden.

(4) Bei Teilen mit einer maßgebenden Wärmebehandlungsdicke größer als 150 mm und einem Wärmebehandlungsgewicht größer als 500 kg müssen zusätzlich an einem Probenentnahmeort Proben aus der Mitte der maßgebenden Wärmebehandlungsdicke (s/2) entnommen werden.

Hinweis:Bei Platten für Rohrböden wird die Erfüllung dieser Forderung an die Schlagenergie in Wanddickenmitte bei der Begutachtung nachgewiesen.

5.3.3.1.4 Probenrichtung

(1) Für Zugversuche und Kerbschlagbiegeversuche sind Querproben zu entnehmen, sofern dies geometrisch möglich und im Abschnitt a 2 oder im Gutachten des Sachverständigen nichts anderes festgelegt ist.

(2) Hiervon abweichend dürfen bei Stäben Längsproben oder Axialproben entnommen werden und zwar für Zugversuche, wenn der Durchmesser oder die größte Länge einer Querschnittskante kleiner als 160 mm ist, oder für Kerbschlagbiegeversuche, wenn der Durchmesser oder die größte Länge einer Querschnittskante kleiner 68 mm ist.

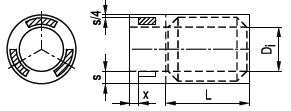

Bild 5.3-1: Beispiele für die Probenentnahme an geschmiedeten Hohlteilen

| Lfd. Nr. | Fertiglänge | Innendurchmesser Di |

Beispiele für Probenentnahme |

| 1 | Normalgeglühte und luftvergütete Teile: L< 5.000 mm Flüssigkeitsvergütete Teile: |

< 500 mm |  |

| 2 | > 500 mm bis< 2.000 mm |  |

|

| 3 | > 2.000 mm |  |

|

| 4 | Normalgeglühte und luftvergütete Teile: L > 5.000 mm Flüssigkeitsvergütete Teile: |

< 500 mm |  |

| 5 | > 500 mm bis< 2.000 mm |  |

|

| 6 | > 2.000 mm |  |

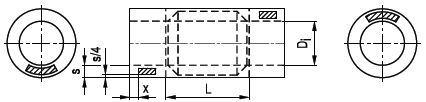

Bild 5.3-2: Beispiele für die Probenentnahme an geschmiedeten Armaturengehäusen

Bild 5.3-3: Beispiele für die Probenentnahme an nahtlos gewalzten oder geschmiedeten Ringen oder Flanschen

Bild 5.3-4: Beispiele für die Probenentnahme an geschmiedeten Platten

5.3.3.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:

Der Nachweis der Gleichmäßigkeit gilt als erbracht, wenn der Unterschied zwischen dem größten und dem kleinsten Härtewert innerhalb einer Prüfeinheit nicht größer ist als 30 HB-Einheiten.

Zwei der mindestens vier Prüftemperaturen müssen 0 °C und die niedrigste Beanspruchungstemperatur sein. Diese Prüfung darf bei Stücken aus der Stahlsorte 15 MnNi 6 3 mit Wanddicken kleiner als oder gleich 150 mm entfallen.

(3) Jedes Stück ist auf Verwechslung zu prüfen.

(4) Jedes Stück ist im Auslieferungszustand einer Besichtigung zu unterziehen.

(5) An jedem Stück ist eine Maßprüfung durchzuführen.

(6) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.4.

5.3.4 Kennzeichnung

(1) Jedes Stück ist mit folgenden Angaben zu kennzeichnen:

(2) Bei losweiser Prüfung ist das Stück, an dem die Proben entnommen worden sind, zusätzlich zu kennzeichnen.

5.3.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sowie gegebenenfalls der Härteprüfung sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren, der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

5.4 Nahtlose Rohre größer als DN 50

5.4.1 Geltungsbereich

(1) Dieser Abschnitt gilt für nahtlose, gewalzte oder gepresste Rohre größer als DN 50

Hinweis:Für geschmiedete Rohre gilt Abschnitt 5.3.

(2) Die Festlegungen dieses Abschnittes gelten auch für Rohre gleich oder kleiner als DN 50, wenn aus solchen Rohren Rohrbogen größer als DN 50 hergestellt werden.

(3) Die Festlegungen dieses Abschnittes gelten nicht für Rohre für Behältermäntel.

5.4.2 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

5.4.3 Zusätzliche Forderungen an die Werkstoffe

Rohre mit Nennwanddicken von gleich oder größer als 15 mm, die senkrecht zur Oberfläche beansprucht werden, müssen mindestens der Güteklasse Z35 nach DIN EN 10164 entsprechen. Dies ist bei der Bestellung anzugeben.

5.4.4 Prüfung

5.4.4.1 Probenentnahme und Probenvorbereitung

(1) Die Rohre sind in Herstelllängen zu prüfen.

(2) Die Proben sind von den Enden der Herstelllängen zu entnehmen.

(3) Für Zugversuche und Kerbschlagbiegeversuche sind Querproben zu entnehmen. Ist dies nicht möglich, dürfen Längsproben entnommen werden.

(4) Kerbschlagbiegeversuche sind nur bei Rohren mit Nenn-wanddicken gleich oder größer als 10 mm durchzuführen.

(5) Für Zugversuche an Rundzugproben und für Kerbschlagbiegeversuche sind die Probenabschnitte so zu entnehmen, dass sie in einem Viertel der Wanddicke unter der Außenoberfläche und in der Hälfte der Wanddicke unter der Stirnfläche oder so nahe wie möglich an diesem Ort liegen.

(6) Proben zur Ermittlung der Brucheinschnürung an Senkrechtproben sind am gleichen Ort zu entnehmen wie die Proben für den Zugversuch bei Raumtemperatur.

5.4.4.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.5.1.

(4) Jedes Rohr ist auf Verwechslung zu prüfen.

(5) Bei jedem Rohr sind die innere und die äußere Oberfläche einer Besichtigung zu unterziehen.

(6) An jedem Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu überprüfen.

(7) Jedes Rohr ist nach DIN EN 10216-2 auf Dichtheit zu prüfen.

Tabelle 5.4-1: Abmessungsbereiche für die Anwendung der technologischen Prüfungen an Rohren

| Nennwanddicke s der Rohre

in mm |

Außendurchmesser (Nennmaß) der Rohre in mm | |

| < 146 | > 146 | |

| s < 2 | Ringfaltversuch | - |

| 2< s< 16 | Ringaufdornversuch1 | Ringzugversuch |

| 16 < s< 40 | Ringfaltversuch | Ringzugversuch |

| 1) Es darf auch der Aufweitversuch durchgeführt werden. | ||

5.4.5 Kennzeichnung

(1) Jedes Rohr ist 300 mm vom Ende mit folgenden Angaben an beiden Enden zu kennzeichnen:

(2) Jedes Rohr ist zusätzlich mit folgenden Angaben an einem Ende zu kennzeichnen:

5.4.6 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung, der Dichtheitsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren, der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

5.5 Nahtlose Rohrbogen größer als DN 50

5.5.1 Geltungsbereich

(1) Dieser Abschnitt gilt für nahtlose Rohrbogen, die durch Kalt- oder Warmumformung mit anschließender Wärmebehandlung (Normalglühen, Vergüten) hergestellt werden (Einschweißbogen).

(2) Dieser Abschnitt gilt nicht für Rohrbiegungen, die mit Induktivbiegemaschinen oder durch Kaltumformen mit oder ohne anschließende Wärmebehandlung hergestellt werden. Für diese Rohrbiegungen gilt Abschnitt 6 von KTA 3211.3.

5.5.2 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

(3) Für die fertigen Rohrbogen gelten die Werte der mechanisch-technologischen Eigenschaften nach Abschnitt a 3 auch dann, wenn geschmiedete Hohlteile als Ausgangserzeugnisse verwendet werden.

5.5.3 Ausgangserzeugnisse

(1) Als Ausgangserzeugnisse sind grundsätzlich geschmiedete Hohlteile nach Abschnitt 5.3 oder nahtlose Rohre nach Abschnitt 5.4 zu verwenden.

(2) Es dürfen auch Ausgangserzeugnisse verwendet werden, die nicht vollständig nach den Festlegungen in den Abschnitten 5.3 oder 5.4 geprüft und wärmebehandelt wurden, wenn

In diesem Fall darf bei den Ausgangserzeugnissen die Ermittlung der mechanisch-technologischen Eigenschaften und der entsprechende Nachweis entfallen. Für die Besichtigung und die Maßprüfung der Ausgangserzeugnisse genügt dann ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204.

5.5.4 Prüfung der Rohrbogen

5.5.4.1 Probenentnahme und Probenvorbereitung

(1) Die Proben sind von den Enden der Rohrbogen entsprechend dem Gutachten des Sachverständigen zu entnehmen.

(2) Die Probenabschnitte müssen in einem Viertel der Wanddicke unter der Außenoberfläche und in der Hälfte der Wanddicke unter der Stirnfläche oder so nahe wie möglich an diesem Ort liegen.

(3) Im Zugversuch und Kerbschlagbiegeversuch sind Querproben zu prüfen, sofern diese aus ungerichteten Probenabschnitten entnommen werden können. Ist dies nicht möglich, sind Längsproben zu prüfen.

(4) Kerbschlagbiegeversuche sind nur bei Rohrbogen mit Nennwanddicken gleich oder größer als 10 mm durchzuführen.

(5) Werden Ausgangserzeugnisse verwendet, die nicht vollständig nach den Festlegungen in den Abschnitten 5.3 und 5.4 geprüft und wärmebehandelt worden sind, sind bei Rohrbogen mit einem Bogenmaß größer als 3.000 mm, gemessen an der Biegungsaußenseite, Probenabschnitte von beiden Enden zu entnehmen.

(6) In allen anderen Fällen sind Probenabschnitte nur von einem Ende der Rohrbogen zu entnehmen.

(7) Werden die Rohrbogen nicht einzeln geprüft, so sind zur Ermittlung der mechanisch-technologischen Eigenschaften Prüfeinheiten zu bilden, die aus Rohrbogen gleicher Schmelze, Abmessung und Wärmebehandlung bestehen.

(8) Für die Zugversuche bei Raumtemperatur und für die Prüfung der Schlagenergie darf die Zahl der Rohrbogen je Prüfeinheit nicht überschreiten:

5.5.4.2 Prüfumfang

(1) Die chemische Zusammensetzung ist am Ausgangserzeugnis nachzuweisen.

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:Der Nachweis der Gleichmäßigkeit gilt als erbracht, wenn der Unterschied zwischen dem größten und dem kleinsten Härtewert innerhalb einer Prüfeinheit nicht größer ist als 30 HB-Einheiten.

(3) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.6.1.

(4) Jeder Rohrbogen ist auf Verwechslung zu prüfen.

(5) Bei jedem Rohrbogen sind die innere und die äußere Oberfläche einer Besichtigung zu unterziehen.

(6) Bei jedem Rohrbogen sind über die Bogenlänge unter Einschluss der Enden und in ausreichendem Maße über den Umfang die Wanddicke und je nach Bestellung entweder der Außen- oder der Innendurchmesser zu messen. Die kleinste Wanddicke sowie die Unrundheit sind zu ermitteln.

5.5.5 Kennzeichnung

Jeder Rohrbogen ist mit folgenden Angaben zu kennzeichnen:

5.5.6 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sowie gegebenenfalls der Härteprüfung sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Das Umformverfahren ist im Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 anzugeben.

(3) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis 3.2 beizufügen.

5.6 Nahtlose Formstücke größer als DN 50

Hinweis:Der Nenndurchmesser eines Reduzierstückes oder eines T-Stückes bezieht sich auf das Ende mit dem größeren Durchmesser.

5.6.1 Geltungsbereich

Dieser Abschnitt gilt für folgende nahtlose Formstücke:

mit anschließender Wärmebehandlung (Normalglühen, Vergüten) hergestellt werden.

5.6.2 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

(3) Für die fertigen Formstücke gelten die Werte der mechanisch-technologischen Eigenschaften nach Abschnitt a 3 auch dann, wenn geschmiedete Hohlteile als Ausgangserzeugnisse verwendet werden.

5.6.3 Ausgangserzeugnisse

(1) Als Ausgangserzeugnisse sind grundsätzlich geschmiedete Hohlteile nach Abschnitt 5.3 oder nahtlose Rohre nach Abschnitt 5.4 zu verwenden.

(2) Es dürfen auch Ausgangserzeugnisse verwendet werden, die nicht vollständig nach den Festlegungen in den Abschnitten 5.3 oder 5.4 geprüft und wärmebehandelt wurden, wenn

In diesem Fall darf bei den Ausgangserzeugnissen die Ermittlung der mechanisch-technologischen Eigenschaften und der entsprechende Nachweis entfallen. Für die Besichtigung und die Maßprüfung der Ausgangserzeugnisse genügt dann ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204.

5.6.4 Prüfung der Formstücke

5.6.4.1 Probenentnahme und Probenvorbereitung

(1) Die Proben sind von einem Ende der Formstücke entsprechend dem Gutachten des Sachverständigen zu entnehmen.

(2) Die Probenabschnitte müssen in einem Viertel der Wanddicke unter der Außenoberfläche und in der Hälfte der Wanddicke unter der Stirnfläche oder so nahe wie möglich an diesem Ort liegen.

(3) Im Zugversuch und Kerbschlagbiegeversuch sind Querproben zu prüfen, sofern diese aus ungerichteten Probenabschnitten entnommen werden können. Ist dies nicht möglich, sind Längsproben zu prüfen.

(4) Kerbschlagbiegeversuche sind nur bei Formstücken mit Nennwanddicken gleich oder größer als 10 mm durchzuführen.

(5) Werden die Formstücke nicht einzeln geprüft, so werden zur Ermittlung der mechanisch-technologischen Eigenschaften Prüfeinheiten gebildet, die aus Formstücken gleicher Schmelze, Abmessung und Wärmebehandlung bestehen.

(6) Für die Zugversuche bei Raumtemperatur und für die Kerbschlagbiegeversuche darf die Zahl der Formstücke je Prüfeinheit

5.6.4.2 Prüfumfang

(1) Die chemische Zusammensetzung ist am Ausgangserzeugnis nachzuweisen.

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:Der Nachweis der Gleichmäßigkeit gilt als erbracht, wenn der Unterschied zwischen dem größten und dem kleinsten Härtewert innerhalb einer Prüfeinheit nicht größer ist als 30 HB-Einheiten.

(3) Jedes Formstück ist auf Verwechslung zu prüfen.

(4) An jedem Formstück sind die innere und die äußere Oberfläche einer Besichtigung zu unterziehen.

(5) An jedem Formstück sind an den Enden Unrundheit, Durchmesser und Wanddicke zu messen.

(6) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.7.1.

5.6.5 Kennzeichnung

Jedes Formstück ist mit folgenden Angaben zu kennzeichnen:

5.6.6 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sowie gegebenenfalls der Härteprüfung sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Das Umformverfahren ist im Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 anzugeben.

(3) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis 3.2 beizufügen.

5.7 Gussstücke

5.7.1 Werkstoffe

(1) Nachstehende Stahlgusssorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.1 erfüllen.

5.7.2 Forderungen an die Gussstückbeschaffenheit

(1) Hinsichtlich ihrer allgemeinen inneren und äußeren Beschaffenheit müssen die Gussstücke in Abhängigkeit von der Prüfgruppe den Bedingungen in Tabelle 11-6 genügen.

(2) Speiser und große gießtechnische Verstärkungen, die die Wärmebehandelbarkeit des Gussstückes beeinträchtigen, sind vor dem Normalglühen oder Vergüten zu beseitigen.

(3) Die Gießtechnik ist nach den Grundsätzen der gelenkten Erstarrung auszulegen. Bei Gussstücken mit Nennweiten gleich oder größer als 200 mm ist die Anschnitt- und Speisertechnik anhand der Sättigungsberechnung und anhand von Zeichnungen zu erläutern, aus denen die Lage der Speiser, der Speisungsbereiche und die Probenlage hervorgehen.

Hinweis:Als Merkmal zur Kennzeichnung der Abmessungen der Gehäuse gilt als Nennweite:

- bei Pumpen die Nennweite des Druckstutzens,

- bei Armaturen die jeweils größte auftretende Nennweite,

- bei Sicherheitsventilen die Nennweite des Eintrittstutzens.

(4) Die Beschreibung der Gießtechnik ist für jedes Gussmodell der Zwischenablage (interne Herstellerdokumentation) zum Verbleib beim Hersteller beizufügen.

(5) Zusammen mit der Zeichnung des Gussstücks im Auslieferungszustand sind folgende Unterlagen zur Vorprüfung im Allgemeinen als Standardpläne vorzulegen:

(6) Wird von den im Schweißplan festgelegten Bedingungen abgewichen oder ein anderes Schweißverfahren gewählt, ist der Schweißplan entsprechend zu ändern und erneut zur Vorprüfung vorzulegen.

5.7.3 Prüfung

5.7.3.1 Probenentnahme und Probenvorbereitung

(1) Gussstücke mit einem Liefergewicht gleich oder kleiner als 500 kg sind in Losen, Gussstücke mit einem Liefergewicht größer als 500 kg einzeln zu prüfen.

(2) Für die Anzahl der Probenentnahmeorte gelten die Festlegungen in Tabelle 5.7-1.

Tabelle 5.7-1: Anzahl der Probenentnahmeorte bei Gussstücken

| Stückgewicht (Liefergewicht) in kg |

Prüfeinheit | Anzahl der Probenentnahmeorte |

| < 100 | höchstens 2.500 kg je Schmelze, Abmessung und Wärmebehandlungslos | 1 |

| > 100 bis< 500 | höchstens 10 Stück, jedoch nicht mehr als 2.500 kg je Schmelze, Abmessung und Wärmebehandlungslos | 1 |

| > 500 bis< 1.000 | Einzelstück | 1 |

| > 1000 | Einzelstück | 2 |

(3) Die Proben sind aus angegossenen Prüfblöcken gemäß DIN EN 1559-2 oder aus Überlängen zu entnehmen. Getrennt gegossene Prüfblöcke sind nur bei Gussstücken mit Stückgewichten gleich oder kleiner als 150 kg zulässig.

(4) Die Prüfblöcke sind in einer solchen Anzahl und Größe vorzusehen, dass die vorgeschriebenen Proben entnommen werden können.

(5) Die Dicke der Prüfblöcke muss der maßgebenden Wanddicke entsprechen. Als maßgebende Wanddicke gilt in diesem Zusammenhang die druckbeaufschlagte Wand, nicht jedoch die Dicke angegossener Flansche oder örtlicher Verstärkungen.

(6) Angegossene Prüfblöcke am Eingusssystem sind unzulässig.

(7) Bei Gussstücken mit Stückgewichten größer als 1.000 kg ist die Lage der Prüfblöcke am Gussstück durch eine Fotografie oder in einer Skizze festzuhalten.

5.7.3.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Prüfungen sind durchzuführen:

(3) Für die zerstörungsfreien Prüfungen der Gussstücke gelten die Abschnitte 11.1 und 11.8.

(4) Jedes Gussstück ist einer Verwechslungsprüfung zu unterziehen.

(5) Jedes Gussstück ist im Auslieferungszustand einer Besichtigung zu unterziehen.

(6) Jedes Gussstück ist im Auslieferungszustand einer Maßprüfung zu unterziehen.

(7) Jedes Gussstück ist in einem dafür geeigneten Zustand, im Allgemeinen beim Weiterverarbeiter, einer Prüfung auf Dichtheit durch einen Innendruckversuch zu unterziehen. Dieser ist nach DIN 50104 durchzuführen. Druckmedium, Prüfdruck und Standzeit sind in der Bestellung anzugeben. Der Prüfdruck ist so zu begrenzen, dass die 1,1-fache Sicherheit gegen die Streckgrenze oder gegen die 0,2 %-Dehngrenze bei Raumtemperatur nicht unterschritten wird.

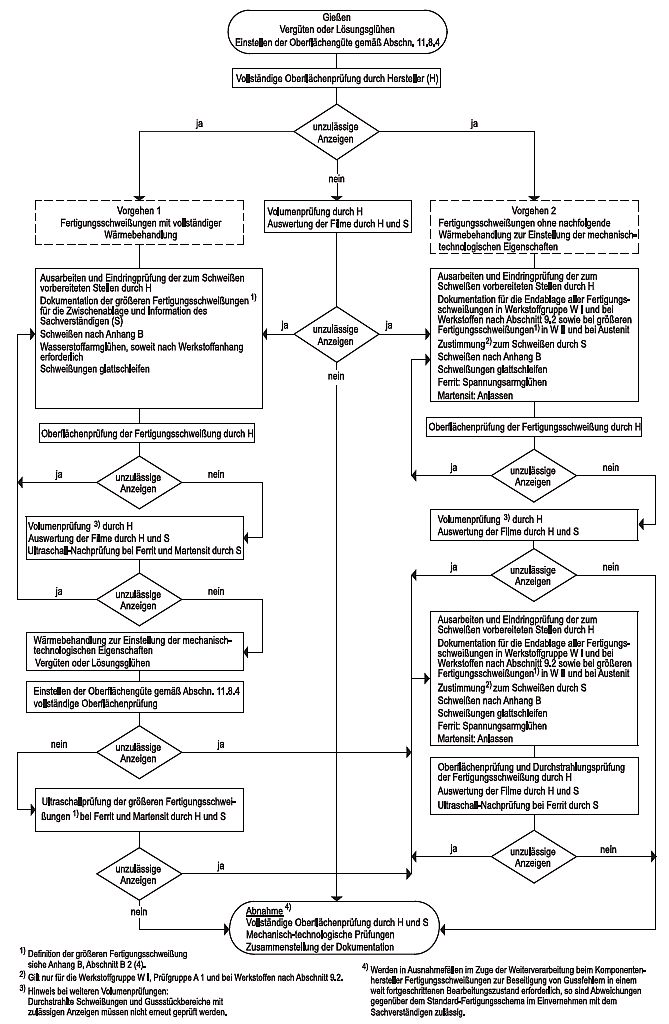

Bild 5.7-1: Fertigungsschema für Stahlgussgehäuse aus ferritischen, austenitischen oder martensitischen Stahlgusssorten

5.7.4 Kennzeichnung

Jedes Gussstück ist mit folgenden Angaben zu kennzeichnen:

5.7.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sowie gegebenenfalls der Härteprüfung sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung, Dichtheitsprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei Gussstücken mit Stückgewichten größer als 1.000 kg ist dem Abnahmeprüfzeugnis eine Fotografie oder eine Skizze der Lage der Angussproben am Gussstück beizufügen.

6 Erzeugnisformen aus ferritischen Stählen der Werkstoffgruppe W II

6.1 Flacherzeugnisse

6.1.1 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.2 erfüllen.

(3) Die Werkstoffauswahl hat sich nach der niedrigsten Betriebstemperatur zu richten.

6.1.2 Zusätzliche Forderungen an die Werkstoffe

(1) Flacherzeugnisse mit Nenndicken gleich oder größer als 15 mm, die senkrecht zur Walzoberfläche beansprucht werden, müssen mindestens der Güteklasse Z25 nach DIN EN 10164 entsprechen. Dies ist bei der Bestellung anzugeben.

(2) Bei Verwendung von Flacherzeugnissen für Rohrböden gelten zusätzlich für Normproben senkrecht zur Flacherzeugnisoberfläche bei Raumtemperatur für die Kennwerte Streckgrenze oder 0,2 %-Dehngrenze und Zugfestigkeit die gleichen Forderungen wie für Proben längs oder quer zur Hauptwalzrichtung. Dies ist bei der Bestellung anzugeben.

(3) Die Oberflächenbeschaffenheit muss den Festlegungen nach DIN EN 10163-2 Klasse B Untergruppe 3 genügen.

6.1.3 Prüfung

6.1.3.1 Probenentnahme und Probenvorbereitung

(1) Die Proben sind gemäß den unter 6.1.1 (1) genannten Normen und VdTÜV-Werkstoffblättern zu entnehmen. Für die Stahlsorte 15 MnNi 6 3 gilt Abschnitt 5.1.3.

(2) Proben zur Ermittlung der Brucheinschnürung an Senkrechtproben sind nach den Festlegungen in DIN EN 10164 zu entnehmen und vorzubereiten.

6.1.3.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Jede Walztafel ist auf Verwechslung zu prüfen.

(4) Jedes Flacherzeugnis ist einer Besichtigung zu unterziehen.

(5) Jede Walztafel ist auf Maß- und Formhaltigkeit zu prüfen.

(6) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.2, bei Flacherzeugnissen für Rohrböden die Abschnitte 11.1 und 11.4.

6.1.4 Kennzeichnung

(1) Jedes Flacherzeugnis ist mindestens mit folgenden Angaben zu kennzeichnen:

(2) Die Kennzeichnung ist so anzubringen, dass sie aufrecht steht, wenn man in Hauptwalzrichtung blickt.

6.1.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren, der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie gegebenenfalls Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

6.2 Aus Flacherzeugnissen gekümpelte oder gepresste Erzeugnisformen

6.2.1 Werkstoffe

Für die Werkstoffe gilt Abschnitt 6.1.1.

6.2.2 Zusätzliche Forderungen an die Werkstoffe

Es gelten die Anforderungen gemäß Abschnitt 6.1.2.

6.2.3 Ausgangserzeugnisse

(1) Für die Ausgangserzeugnisse gelten die Festlegungen in Abschnitt 6.1.

(2) Werden die Fertigteile einzeln nach Abschnitt 6.2.4.2 geprüft, dürfen die Prüfungen nach Abschnitt 6.1.3.2 (2) sowie die entsprechenden Nachweise entfallen.

Hinweis:Für Schweißverbindungen, die an den Ausgangserzeugnissen ausgeführt werden und die an den Fertigteilen verbleiben, gelten die Festlegungen von KTA 3211.3.

6.2.4 Prüfung der aus Flacherzeugnissen gekümpelten oder gepressten Erzeugnisformen

6.2.4.1 Probenentnahme und Probenvorbereitung

(1) Die Prüfungen sind bei den Erzeugnisformen mit einem Durchmesser oder einer Länge gleich oder kleiner als 3.000 mm an einem Teil je Walztafel und Wärmebehandlungslos durchzuführen. Die Losgröße darf höchstens 10 Teile betragen.

Hinweis:Die Zuordnung der Teile zur Walztafel kann z.B. über die Probennummer der Ausgangserzeugnisse erfolgen.

(2) Bei Erzeugnisformen mit einem Durchmesser oder einer Länge größer als 3.000 mm ist jedes Teil zu prüfen. Bei Längen oder Durchmessern größer als 6 m ist an 2 gegenüberliegenden Seiten je ein Probenabschnitt zu entnehmen.

(3) Von jedem zu prüfenden Teil wird unabhängig von seinem Durchmesser oder seiner Länge ein Probenabschnitt entnommen.

(4) Die Probenabschnitte müssen so entnommen werden, dass die Ausarbeitung von Querproben möglich ist. Bei Böden und ähnlichen Teilen sind Abweichungen bis zu 20 Grad von der theoretischen Querrichtung zulässig. Ist das nicht einzuhalten, so ist mit dem Sachverständigen eine andere Probenentnahme zu vereinbaren.

(5) Für den Zugversuch bei Raumtemperatur sowie für den Warmzugversuch sind Rundzugproben mit einem Prüfdurchmesser von gleich oder größer als 10 mm herzustellen. Bei Nennwanddicken über 40 mm soll die Probenachse in einem Abstand von einem Viertel der Erzeugnisformdicke unter der Walzoberfläche liegen. Bei Erzeugnisformdicken, die einen Prüfdurchmesser von 10 mm nicht zulassen, ist der größtmögliche Durchmesser zu wählen.

(6) Bei den Proben für den Kerbschlagbiegeversuch ist bei Nennwanddicken gleich oder kleiner als 40 mm eine Probenseite möglichst nahe an die Walzoberfläche zu legen. Bei Nennwanddicken über 40 mm soll die Probenachse in einem Abstand von einem Viertel der Erzeugnisformdicke unter der Walzoberfläche liegen.

6.2.4.2 Prüfumfang

(1) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:

Die Zuordnung der Teile zur Walztafel kann z.B. über die Probennummer erfolgen.

(2) Jede Erzeugnisform ist auf Verwechslung zu prüfen.

(3) Jede Erzeugnisform ist einer Besichtigung zu unterziehen.

(4) Jede Erzeugnisform ist auf Maß- und Formhaltigkeit zu überprüfen.

(5) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.3.

6.2.5 Kennzeichnung

(1) Jedes Fertigteil ist mindestens mit folgenden Angaben zu kennzeichnen:

(2) Bei losweiser Prüfung ist die Erzeugnisform, aus der die Proben entnommen worden sind, zusätzlich zu kennzeichnen.

(3) Die Kennzeichnung ist so anzubringen, dass sie aufrecht steht, wenn man in Hauptwalzrichtung der Walztafel blickt.

6.2.6 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie gegebenenfalls Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Das Umformverfahren ist im Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 anzugeben.

(3) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit denn Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis 3.2 beizufügen.

6.3 Schmiedestücke, Stäbe und gewalzte Ringe

6.3.1 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.2 erfüllen.

(3) Die Werkstoffauswahl hat sich nach der niedrigsten Betriebstemperatur zu richten.

6.3.2 Prüfung

6.3.2.1 Probenentnahme und Probenvorbereitung

6.3.2.1.1 Prüfeinheiten

(1) Sofern im Abschnitt 6.3.2.2 nichts anderes festgelegt wird, sind Stücke mit Wärmebehandlungsgewichten zwischen 100 kg und gleich oder kleiner als 500 kg aus derselben Schmelze, mit ähnlichen Abmessungen und aus demselben Wärmebehandlungslos zu Prüfeinheiten mit höchstens 10 Stücken zusammenzufassen, bei Stücken mit Wärmebehandlungsgewichten kleiner als oder gleich 100 kg dürfen Prüfeinheiten zu je 1.000 kg zusammengefasst werden.

(2) Stücke mit Wärmebehandlungsgewichten über 500 kg sind einzeln zu prüfen.

6.3.2.1.2 Probenentnahmeorte

(1) Bei geschmiedeten Hohlteilen, z.B. für Schüsse, Stutzen oder Armaturengehäuse sind in Abhängigkeit vom Innendurchmesser Di an einer Stirnseite bei Di gleich oder kleiner als 500 mm von einem Probenentnahmeort, bei Di zwischen 500 mm und 2.000 mm von zwei um 180 Grad versetzten Probenentnahmeorten und bei Di größer als 2.000 mm von drei um 120 Grad versetzten Probenentnahmeorten Proben zu entnehmen.

(2) An der gegenüberliegenden Stirnseite sind bei normalgeglühten oder luftvergüteten Schmiedestücken mit einer Fertiglänge von mehr als 5.000 mm und bei flüssigkeitsvergüteten Schmiedestücken mit einer Fertiglänge von mehr als 2.000 mm Proben von einem Probenentnahmeort zu entnehmen. Dabei soll bei Teilen mit Innendurchmessern kleiner als oder gleich 500 mm dieser Probenentnahmeort gegenüber demjenigen auf der anderen Stirnseite um 180 Grad versetzt sein (entsprechend den Bildern 5.3-1 und 5.3-2).

Hinweis:Unter der Fertiglänge versteht man die Länge der Erzeugnisform bei der maßgebenden Wärmebehandlung, verringert um die Länge der Probenabschnitte.

(3) Bei nahtlos gewalzten oder geschmiedeten Ringen oder Flanschen sind Proben vom Umfang oder von der Stirnseite des Blattes zu entnehmen. Sie dürfen auch von der Stirnseite des Anschweißendes entnommen werden, wenn die Wärme-behandlungswanddicke des Anschweißendes gleich der des Blattes ist. Bei Innendurchmessern Di gleich oder größer als 1.000 mm sind von einem Probenentnahmeort, bei Di zwischen 1.000 mm und 2.000 mm von zwei um 180 Grad versetzten und bei Di größer als 2.000 mm von drei um 120 Grad versetzten Probenentnahmeorten Proben zu entnehmen (entsprechend Bild 5.3-3).

(4) Bei Platten, z.B. für Rohrböden, Rohrplatten oder Blinddeckel, mit Wärmebehandlungsgewichten von kleiner als 1.000 kg sind von einem Probenentnahmeort Proben zu entnehmen. Dabei ist, soweit aufgrund des angewendeten Schmiedeverfahrens möglich, der Kopf- oder Fußbereich zu erfassen (entsprechend Bild 5.3-4).

(5) Bei Platten mit Wärmebehandlungsgewichten von gleich oder größer als 1.000 kg sind von zwei Probenentnahmeorten Proben zu entnehmen. Dabei sind, soweit es aufgrund des angewendeten Schmiedeverfahrens möglich ist, Kopf- und Fußbereich zu erfassen (entsprechend Bild 5.3-4).

(6) Bei Stäben sind in Abhängigkeit vom Durchmesser D der Stäbe an einer Stirnseite bei D kleiner als oder gleich 500 mm von einem Probenentnahmeort, bei D größer als 500 mm von zwei um 180 Grad versetzten Probenentnahmeorten Proben zu entnehmen.

(7) Bei

sind Proben an der gegenüberliegenden Stirnseite von einem Probenentnahmeort zu entnehmen. Bei Durchmessern der Stäbe kleiner als oder gleich 500 mm soll dieser Probenentnahmeort gegenüber dem Entnahmeort auf der anderen Stirnseite um 180 Grad versetzt sein.

6.3.2.1.3 Probenentnahmetiefe

Es gelten die Anforderungen gemäß den für die jeweilige Erzeugnisform zutreffenden Normen oder VdTÜV-Werkstoffblättern. Beim Stahl 15 MnNi 6 3 sind die Proben mindestens aus einem Viertel der maßgebenden Wärmebehandlungsdicke, höchstens jedoch 80 mm unter den Wärmebehandlungsoberflächen zu entnehmen.

6.3.2.1.4 Probenrichtung

(1) Für Zugversuche und Kerbschlagbiegeversuche sind Querproben zu entnehmen, sofern dies geometrisch möglich oder im Gutachten des Sachverständigen nicht anderes fest-gelegt ist.

(2) Hiervon abweichend dürfen bei Stäben Längsproben oder Axialproben entnommen werden und zwar für Zugversuche, wenn der Durchmesser oder die größte Länge einer Querschnittskante kleiner als 160 mm ist, oder für Kerbschlagbiegeversuche, wenn der Durchmesser oder die größte Länge einer Querschnittskante kleiner als 68 mm ist.

6.3.2.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Hinweis:

Der Nachweis der Gleichmäßigkeit gilt als erbracht, wenn der Unterschied zwischen dem größten und dem kleinsten Härtewert innerhalb einer Prüfeinheit nicht größer ist als 30 HB-Einheiten.

(3) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1. und 11.4.

(4) Jedes Stück ist auf Verwechslung zu prüfen.

(5) Jedes Stück ist im Auslieferungszustand einer Besichtigung zu unterziehen.

(6) An jedem Stück ist eine Maßprüfung durchzuführen.

6.3.3 Kennzeichnung

(1) Jedes Stück ist mindestens mit folgenden Angaben zu kennzeichnen:

(2) Bei losweiser Prüfung ist das Stück, von dem die Proben entnommen worden sind, zusätzlich zu kennzeichnen.

6.3.4 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Stückanalyse, der Verwechslungsprüfung und der vom Hersteller durchgeführten zerstörungsfreien Prüfungen sowie gegebenenfalls der Härteprüfung sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren und der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie gegebenenfalls Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

6.4 Nahtlose Rohre größer als DN 50

6.4.1 Geltungsbereich

(1) Dieser Abschnitt gilt für nahtlose, gewalzte oder gepresste Rohre größer als DN 50

Hinweis:Für geschmiedete Rohre gilt Abschnitt 6.3.

(2) Die Festlegungen dieses Abschnittes gelten auch für Rohre gleich oder kleiner als DN 50, wenn aus solchen Rohren Rohrbogen größer als DN 50 hergestellt werden.

(3) Die Festlegungen dieses Abschnittes gelten nicht für Rohre für Behältermäntel.

6.4.2 Werkstoffe

(1) Nachstehende Stahlsorten dürfen verwendet werden:

(2) Die Werkstoffe müssen die Forderungen des Abschnitts 4.3.2 erfüllen.

(3) Die Werkstoffauswahl hat sich nach der niedrigsten Betriebstemperatur zu richten.

6.4.3 Zusätzliche Forderungen an die Werkstoffe

Rohre mit Nennwanddicken gleich oder größer als 15 mm, die senkrecht zur Oberfläche beansprucht werden, müssen mindestens der Güteklasse Z25 nach DIN EN 10164 entsprechen. Dies ist bei der Bestellung anzugeben.

6.4.4 Prüfung

6.4.4.1 Probenentnahme und Probenvorbereitung

Die Proben sind gemäß den unter 6.4.2 genannten Normen und VdTÜV-Werkstoffblättern und für den Stahl 15 MnNi 6 3 nach Abschnitt 5.4.4 zu entnehmen.

6.4.4.2. Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung sind durchzuführen:

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

Bei Rohren aus dem Stahl 15 MnNi 6 3 ist 0 °C als Prüftemperatur vorzusehen.