Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |

|

Schweißen von Betonstahl

¨

DIN 4099 - Ausführung und Prüfung

Stand 11/1985

(MABl 1987 S. 53aufgehoben)

(ersetzt durch DIN 4099-1 und 4099-2)

Welding of reinforcing steel; procedure and tests Soudage d'aciers d'armature; mode operatoire et contröle

Diese Norm wurde im Fachbereich VII Beton- und Stahlbetonbau/Deutscher Ausschuss für Stahlbeton des NABau ausgearbeitet. Sie ist den obersten Bauaufsichtsbehörden vom Institut für Bautechnik, Berlin, zur bauaufsichtlichen Einführung empfohlen worden.

Ersatz für

D I N 4099 T 1/04.72 und für

DIN 4099 T 2/12.78

Maße in mm

1 Anwendungsbereich und Zweck

(1) Diese Norm gilt für das Schweißen von Betonstählen nach DIN 488 Teil 1 mittels Lichtbogenhandschweißen (E), Metall-Aktivgasschweißen (MAG), Abbrennstumpfschweißen (RA) und Gaspressschweißen (GP) auf Baustellen und in Betrieben (z.B. Biegebetriebe und Fertigteilwerke), sowie mittels Widerstands-Punktschweißen (RP) mit Einpunktschweißmaschinen (siehe DIN 44753) in Betrieben.

(2) Sie gilt ferner für Schweißverbindungen von Betonstählen mit anderen Stahlteilen nach Abschnitt 5.

(3) Sie regelt die Herstellung der Schweißverbindungen, ihre Gütesicherung und die dafür erforderlichen Prüfungen. (4) Die Verwendung von Werkstoffen sowie Schweißverfahren und Schweißverbindungen, die von dieser Norm abweichen, bedarf nach den bauaufsichtlichen Vorschriften im Einzelfall der Zustimmung der zuständigen obersten Bauaufsichtsbehörde oder der von ihr beauftragten Behörde, sofern nicht eine allgemeine bauaufsichtliche Zulassung erteilt ist.

2 Technische Unterlagen

Die Ausführungszeichnungen müssen alle erforderlichen Angaben zur Ausbildung und Herstellung der Schweißverbindungen enthalten.

3 Begriffe

3.1 Tragende Schweißverbindungen

Tragende Schweißverbindungen dienen der Kraftübertragung der verbundenen Stäbe; die zulässige Beanspruchung regelt DIN 1045.

3.2 Nichttragende Schweißverbindungen

Nichttragende 1) Schweißverbindungen zwischen Betonstählen bzw. zwischen Betonstählen und anderen Stahlteilen dienen der Lagesicherung. Die Tragkraft dieser Verbindungen darf nicht in Rechnung gestellt werden (siehe auch DIN 1045).

4 Schweißverbindungen zwischen Betonstählen

4.1 Allgemeines

4.1.1 Arten der Schweißverbindungen

Die mit den in Abschnitt 1, Absatz 1, angegebenen Schweißverfahren herstellbaren Schweißverbindungen und die dabei zulässigen Stabnenndurchmesser sind in Tabelle 1 aufgeführt.

4.1.2 Anforderungen an die Ausführung

(1) Im Bereich der Schweißstellen ist der Stahl von Schmutz, Fett und losem Rost zu befreien und für ausreichende Zugänglichkeit zur Durchführung der Schweißarbeiten zu sorgen.

(2) Die zu schweißenden Stäbe müssen im Bereich der Schweißstelle eine Temperatur von mindestens 0°C haben und nach dem Schweißen vor schnellem Abkühlen geschützt werden.

(3) Tragende und nichttragende Verbindungen sind mit der gleichen Sorgfalt, mit den gleichen Schweißparametern und, soweit nicht anderes vermerkt ist, mit den gleichen Nahtformen herzustellen.

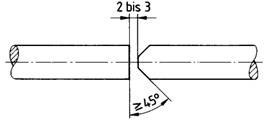

(4) Bei durch Verwinden verfestigten Betonstählen dürfen die nicht verformten Stabenden nur bei nichttragenden Verbindungen und bei Überlappstößen nach Bild 1 geschweißt werden.

4.1.3 Hinweise für Abbiegungen

(1) Bei Kreuzungsstößen dürfen die Schweißstellen auch in Biegungen angeordnet werden. Die Biegungen müssen vor dem Schweißen hergestellt sein, wobei die Biegerollendurchmesser für die Herstellung der Biegungen nach DIN 1045 nicht unterschritten werden dürfen. Die Schweißstellen dürfen an der Biegungsinnenseite, an der Biegungsaußenseite oder seitlich an den Biegungen liegen. Bei anderen Schweißverbindungen, bei denen die Stäbe vordem Schweißen gebogen worden sind, muss der Abstand der Schweißstelle vom Beginn der Biegung mindestens 2ds betragen.

(2) Sollen geschweißte Bewehrungsstäbe nach dem Schweißen gebogen werden, so sind die entsprechenden Bestimmungen von DIN 1045 zu beachten.

4.2 Lichtbogenhandschweißen (E)

4.2.1 Allgemeines

(1) Das Werkstückkabel muss im Querschnitt so groß sein, dass ein guter Stromfluss sichergestellt ist. Es muss fest an den zu schweißenden Stählen angebracht werden.

(2) Für das Schweißen von Betonstählen sind folgende, amtlich zugelassene 2) Stabelektroden nach DIN 1913 Teil 1 zu verwenden:

4.2.2 Überlappstoß

(1) Der Überlappstoß ist für tragende Stöße nach Bild 1 mit einseitigen unterbrochenen Flankennähten und für nichttragende Stöße nach Bild 2 auszuführen. Liegen die Stäbe in der äußeren Bewehrungslage in Bezug auf die Bauteiloberfläche senkrecht übereinander und ist ihr Durchmesser größer als 20 mm, so muss die Stoßlänge> 15ds betragen.

(2) Im Stoßbereich sind die Stäbe ohne Abstand aneinander zu legen. Die Schweißnaht ist zügig zu ziehen und darf einlagig ausgeführt werden.

4.2.3 Laschenstoß

(1) Der Laschenstoß ist nach Bild 3 mit einseitigen Flankennähten auszuführen.

(2) Als Laschen sind Betonstähle zu verwenden; werden andere Stähle verwendet, so gilt Abschnitt 5. Der Querschnitt beider Laschen zusammen muß mindestens gleich dem des zu stoßenden Stabes sein, wenn Laschen und Stäbe gleiche

Tabelle 1. Schweißverfahren, Schweißverbindungen und zulässige Stabnenndurchmesser

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Schweißverfahren | Arten der Schweißverbindungen7) | Bereich der Stabnenndurchmesser in mm1) | ||||

| tragende Verbindung | nicht tragende Verbindung | |||||

| Stäbe | Matten | Stäbe | Matten | |||

| 1 | Lichtbogenhandschweißen (E) und Metall-Aktivgasschweißen (MAG) | Stumpfstoß | 20 bis 28 | - | -8) | - |

| 2 | Laschenstoß | 6 bis 28 | 8 (6)1) bis 12 | -8) | - | |

| 3 | Überlappstoß (Übergreifungsstoß) |

6 bis 28 | 8(6)1) bis 12 | 6 bis 28 | 8 (6)1) bis 122) | |

| 4 | Kreuzungsstoß | 6 bis 165) | 8(6)1) bis 125) | 6 bis 286) | 8 (6)1) bis 122)6) | |

| 5 | Verbindung mit anderen Stahlteilen | 6 bis 28 | - | 6 bis 28 | - | |

| 6 | Gaspressschweißen (GP) | Stumpfstoß | 14 bis 283) | - | -8) | - |

| 7 | Abbrennstumpfschweißen (RA) | Stumpfstoß | 6 bis 284) | - | -8) | - |

| 8 | Widerstands- Punktschweißen(RP) | Überlappstoß (Übergreifungsstoß) |

- | - | 6 bis 12 | 4 bis 12 |

| 9 | Kreuzungsstoß | 6 bis 165) | 4 bis 125) | 6 bis 286) | 4 bis 126) | |

| 1) | Soweit in einer Zeile Stäbe und Matten aufgeführt sind, dürfen diese auch miteinander verbunden werden. Die Werte in () gelten für das Verfahren MAG. | ||||

| 2) | Bei Schweißverbindungen mit Stabstählen Nenndurchmesser> 16 mm dürfen auch Mattenstäbe ab 5 mm Nenndurchmesser verwendet werden. | ||||

| 3) | Die Differenz der zuverbindenden Stabnenndurchmesser darf bis zu 3 mm betragen. | ||||

| 4) | Es dürfen nur gleiche Stabnenndurchmesser miteinander verbunden werden. | ||||

| 5) | Zulässiges Verhältnis der Nenndurchmesser sich kreuzender Stäbe> 0,57, siehe auch Abschnitt 4.1.3. | ||||

| 6) | Zulässiges Verhältnis der Nenndurchmesser sich kreuzender Stäbe> 0,28, siehe auch Abschnitt 4.1.3. | ||||

| 7) | Symbolische Darstellung der Verbindungsarten: | ||||

| - Tragende Verbindungen: | |||||

| Stumpfstoß |  |

Laschenstoß |  |

||

| Überlappstoß |  |

Kreuzungsstoß |  |

||

| - Nichttragende Verbindungen: | |||||

| Überlappstoß |  |

Kreuzungsstoß |  |

||

| 8) | Sofern der Stoß als nichttragend ausgeführt wird, gilt Spalte 3. | ||||

Festigkeitseigenschaften haben. Sonst ist der Querschnitt der Laschen entsprechend dem Verhältnis der Nennstreckgrenzen umzurechnen.

(3) Für die Ausführung der Schweißarbeiten gilt Abschnitt 4.2.2, Absatz 2.

4.2.4 Stumpfstoß

(1) Stumpfstöße sind nach Bild 4a bis Bild 4d auszubilden.

(2) Es ist mehrlagig zu schweißen. Zwischen den einzelnen Lagen sind Pausen einzuschalten, um Entfestigungen durch zu große Wärmeeinwirkung zu vermeiden. Badsicherungen sind zulässig.

4.2.5 Kreuzungsstoß

Die Schweißungen sind nach Bild 5 auszuführen.

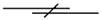

Bild 1. Überlappstoß für tragende Verbindungen (ds Nenndurchmesser des gegebenenfalls dünneren der gestoßenen Stäbe)

| (1) | Stabelektrode zünden; die Zündstelle muss in der Fuge liegen, die später überschweißt wird. |

| (2) | Schweißrichtungen bei Stabachse waagerecht oder annähernd waagerecht; bei senkrechter Stabachse ist von unten nach oben (steigend) zu schweißen. |

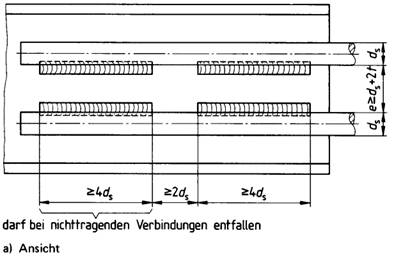

Bild 2. Überlappstoß als nichttragende Verbindung (ds Nenndurchmesser des gegebenenfalls dünneren der gestoßenen Stäbe)

Bild 3. Laschenstoß (ds Nenndurchmesser des gegebenenfalls dünneren der gestoßenen Stäbe)

| (1) | Stabelektrode zünden; die Zündstelle muss in der Fuge liegen, die später überschweißt wird. |

| (2) | Schweißrichtungen bei Stabachse waagerecht oder annähernd waagerecht; bei senkrechter Stabachse ist von unten nach oben (steigend) zu schweißen. |

| (3) | Stabelektrode abheben. |

Bild 4. Stumpfstöße

| a) D-V-Naht | c) V-Naht |

|

|

| b) D-HV-Naht | d) HV-Naht |

|

|

Bild 5. Kreuzungsstoß (Lage der Längsrippen beliebig)

4.3 Metall-Aktivgasschweißen (MAG)

4.3.1 Allgemeines

(1) Als Schutzgase dürfen Mischgase oder Kohlenstoffdioxyd verwendet werden.

(2) Es sind Drahtelektroden nach DIN 8559 Teil 1 und Schutzgase nach DIN 32 526 zu verwenden, die als Draht-Schutzgaskombination amtlich zugelassen 2) sind.

4.3.2 Schweißverbindungen und Schweißausführung

(1) Für die Ausführung der Schweißverbindungen gelten die entsprechenden Bestimmungen nach Abschnitt 4.2.

(2) Es ist durch geeignete Maßnahmen sicherzustellen, daß äußere Einflüsse, z.B. Wind, die porenfreie Herstellung der Schweißnähte nicht behindern.

4.4 Widerstands-Punktschweißen (RP)

4.4.1 Allgemeines

(1) Es sind nur synchrongesteuerte Schweißmaschinen oder Schweißzangen zu verwenden, damit die Schweißströme, die Zeiten und die Elektrodenkräfte reproduzierbar eingestellt werden können (siehe DIN 44753). Sie sollten außerdem die Möglichkeit des Nachwärmens besitzen.

(2) In der Regel sind Formelektroden zu verwenden.

4.4.2 Schweißausführung

(1) Die Schweißeinstelldaten sind vor Beginn der Schweißarbeiten und bei Änderung der Herstellbedingungen durch Arbeitsprüfungen nach Abschnitt 7.2, Absatz 2, zu ermitteln.

(2) Beim Überlappstoß als nichttragende Verbindung (siehe Tabelle 1, Zeile 8) muß bei Anordnung mehrerer Schweißpunkte hintereinander ihr Abstand mindestens das Fünffache des größeren Stabnenndurchmessers betragen.

4.5 Abbrennstumpfschweißen (RA)

4.5.1 Allgemeines

(1) Es sind nur Schweißmaschinen nach DIN 44752 mit einer der Schweißaufgabe angemessenen elektrischen Leistung und den hierzu erforderlichen Stauch- und Spannkräften zu verwenden.

(2) Wo Schwankungen der Netzspannungen auftreten können, ist durch ein eingebautes Messgerät die Schwankung laufend zu überwachen, um entsprechende Maßnahmen zum Konstanthalten der Sekundärleistung treffen zu können. An der Schweißmaschine müssen Tabellen verfügbar sein, aus denen Richtwerte zum Schweißen für die verschiedenen Stabquerschnitte entnommen werden können.

4.5.2 Schweißausführung

(1) Vor Beginn der Schweißarbeiten und bei Änderung der Herstellungsbedingungen sind durch Arbeitsprüfungen nach Abschnitt 7.2, Absatz 2, die Einstelldaten der Schweißmaschine festzulegen; sie sind bei der Fertigung beizubehalten.

(2) Die Stirnflächen der Stäbe sollen möglichst parallel zueinander stehen. Die zu schweißenden Stabenden dürfen nicht verbogen sein. Ausmittigkeiten dürfen bis zu 10 % des Stabnenndurchmessers betragen. (3) Die Abkühlung der Schweißstelle darf nicht beschleunigt werden.

4.6 Gaspreßschweißen (GP)

4.6.1 Allgemeines

Es sind Schweißmaschinen mit hydraulischer Stauchvorrichtung zu verwenden, die hinsichtlich

ausreichend ausgelegt sind und gleichbleibende Schweißdaten sicherstellen. Es müssen Vorrichtungen zur Messung des hydraulischen Stauchdruckes vorhanden sein.

4.6.2 Schweißausführung

Es gelten die Bestimmungen nach Abschnitt 4.5.2.

5 Anschweißen von Betonstahl an andere Stahlteile

5.1 Allgemeines

(1) Dieser Abschnitt enthält Bestimmungen für das Anschweißen von Betonstählen nach DIN 488 Teil 1 mittels Lichtbogenhandschweißen oder Metall-Aktivgasschweißen an andere Stahlteile für die in Abschnitt 5.2 beschriebenen Verbindungsarten.

(2) Die Festlegungen für die Schweißnähte gelten für vorwiegend ruhende Belastung und zwar zur Übertragung der vollen Kraft aus den angeschlossenen Betonstählen in ihrer Achsrichtung (Normalkräfte). Die in den Bildern angegebenen Werkstoffdicken der Stahlteile sind unter schweißtechnischen Gesichtspunkten festgelegt; aus statischen Gründen können größere Dicken erforderlich werden. Soll von den Festlegungen im Hinblick auf die Nahtlänge oder die Werkstoffdicke der Stahlteile und gegebenenfalls auch der Stababstände abgewichen werden, so ist der Nachweis der Eignung hierfür durch Versuche zu erbringen 3).

(3) Für die Überleitung der Kräfte aus den Stahlteilen und aus den Betonstählen in den Beton gilt DIN 1045.

(4) Für die Werkstoffauswahl, Bemessung und Konstruktion der Stahlteile gilt DIN 18800 Teil 1.

5.2 Verbindungsarten

5.2.1 Verbindungen mit Flankennähten

(1) Die Verbindungen mit Flankennähten sind im Bild 7 für einseitige und im Bild 8 für beidseitige Flankennähte dargestellt. Dabei entspricht die Verbindung mit einseitigen Flankennähten dem Überlappstoß nach Abschnitt 4.2.2 und die Verbindung mit beidseitigen Flankennähten dem Laschenstoß nach Abschnitt 4.2.3.

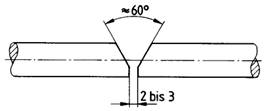

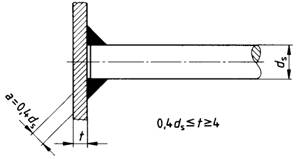

(2) Die Flankennähte sind nach Bild 6 auszubilden (Maßa); für die Dicken der Stahlteile, die Nahtlängen und die Nahtabstände gelten die Angaben in den Bildern 7 bzw. 8. Die Nahtabständee und die Abstände zwischen den Nähten und gegebenenfalls anderen angrenzenden Bauteilflächen müssen außerdem so groß sein, dass eine ausreichende Zugänglichkeit zum Schweißen sichergestellt ist.

5.2.2 Verbindungen mit Stirnkehlnähten

(1) Stirnkehlnahtverbindungen dürfen nach den Bildern 9, 10 oder 11 ausgebildet werden. Für die Dicken der Stahlteile gelten die dort angegebenen Maße.

(2) Es dürfen auch mehrere Stäbe an einer Platte angeschweißt werden. Der dabei einzuhaltende lichte Abstand muss unter schweißtechnischen Gesichtspunkten> 2ds sein; außerdem richtet er sich nach der Zugänglichkeit zur Herstellung der Schweißnähte und nach den statischen Erfordernissen für die Überleitung der Kräfte.

(3) Die Elektrodendurchmesser und Schweißbedingungen sind bei Arbeitsprüfungen vor Beginn der Schweißarbeiten und bei Änderung der Herstellungsbedingungen festzulegen. Dabei ist insbesondere darauf zu achten, dass keine unzulässige Entfestigung oder Aufhärtung der Betonstähle eintritt.

(4) Bei Verbindungen nach Bild 9 und Bild 10 dürfen die Bohrungen nur so groß ausgeführt werden, dass sich die Betonstähle einführen lassen.

(5) Für Stirnkehlnahtverbindungen am aufgesetztem Stab nach Bild 11 ist das Ende des Betonstahles rechtwinklig zur Stabachse abzutrennen. Es ist durch geeignete Maßnahmen während des Schweißens dafür zu sorgen, daß die Stirnfläche des Betonstahles ohne Zwischenraum an dem Stahlteil anliegt. Derartige Stirnkehlnahtverbindungen sind im allgemeinen nur für Endverankerungen nach DIN 1045 geeignet; bei anderen Anwendungsfällen muss die Beanspruchung in Dickenrichtung untersucht werden.

Bild 6. Nahtausbildung (Lage der Längsrippen beliebig)

Bild 7. Verbindungen mit einseitigen Flankennähten (z.B. mit I-Profil)

|

Anordnung von Betonstählen

|

Bild 8. Verbindungen mit beidseitigen Flankennähten

|

Anordnung von Betonstählen

|

Bild 9. Stirnkehlnaht am durchgeführten Stab

Bild 10. Stirnkehlnaht am versenkten Stab

Bild 11. Stirnkehlnaht am aufgesetzten Stab

6 Eignungsnachweis zum Schweißen von Betonstahl

6.1 Allgemeines

(1) Das Herstellen von Schweißverbindungen an Betonstählen erfordert Sachkenntnis und Erfahrung der damit betrauten Personen sowie eine entsprechende Ausstattung der Betriebe mit geeigneten Einrichtungen.

(2) Betriebe, die Schweißarbeiten an Betonstählen in der Werkstatt oder auf der Baustelle ausführen, müssen ihre Eignung nachweisen.

(3) Der Nachweis der Eignung für das Schweißen von Betonstahl richtet sich sinngemäß nach den Bestimmungen für den Kleinen Eignungsnachweis von DIN 18800 Teil 7, wobei die in Abschnitt 6.2 bis Abschnitt 6.5 aufgeführten Änderungen und Ergänzungen zu beachten sind.

(4) Der Eignungsnachweis kann für ein oder mehrere Schweißverfahren erteilt werden. Je Schweißverfahren ist der Nachweis im allgemeinen für alle Verbindungsarten zu führen. Soll der Eignungsnachweis auch das Anschweißen von Betonstählen an andere Stahlteile beinhalten, so ist er mit den hierfür vorgesehenen Grundwerkstoffen zu führen.

6.2 Schweißaufsicht

(1) Der Betrieb muss für die Schweißaufsicht mindestens über einen dem Betrieb angehörenden Schweißfachmann verfügen. Die Ausbildung und Prüfung 4) der Schweißaufsicht müssen mindestens den Richtlinien des Deutschen Verbandes für Schweißtechnik (DVS) einschließlich einer Zusatzausbildung nach Richtlinie DVS 1175 für das Schweißen von Betonstahl entsprechen. Sie muss hierüber ein Zeugnis besitzen.

(2) Die Schweißaufsicht ist für die Güte der Schweißarbeiten in der Werkstatt oder auf der Baustelle und für die hierzu durchzuführenden Prüfungen (siehe Abschnitt 7) verantwortlich. Dabei hat sie insbesondere auch die richtige Wahl der Werkstoffgüte und die schweißgerechte bauliche Durchbildung zu überprüfen und bei Mängeln für Abhilfe zu sorgen.

(3) Die Schweißaufsicht darf bei betriebszugehörigen, von ihr zu überwachenden Schweißern die Schweißerprüfung für das Schweißen von Betonstahl vornehmen und die entsprechende Prüfbescheinigung ausstellen und verlängern.

(4) Bei der laufenden Beaufsichtigung der Schweißarbeiten darf sich die Schweißaufsicht durch betriebszugehörige schweißtechnisch besonders ausgebildete und von ihr als geeignet befundene Personen unterstützen lassen. Die Verantwortung der Schweißaufsicht nach Abschnitt 6.2, Absatz 2, bleibt davon unberührt.

6.3 Schweißer für Betonstahl

(1) Es dürfen nur solche Schweißer eingesetzt werden, die für das angewendete Schweißverfahren besonders ausgebildet sind und hierfür eine gültige Prüfbescheinigung besitzen 5).

(2) Für das Lichtbogenhandschweißen und das Metall-Aktivgasschweißen ist neben einer gültigen Prüfbescheinigung nach DIN 8560 in der Prüfgruppe B 1 m eine Ausbildung und Prüfung nach der Richtlinie DVS 1146 erforderlich.

(3) Die Prüfbescheinigung nach der Richtlinie DVS 1146 wird für 1 Jahr ausgestellt; sie wird um jeweils ein weiteres Jahr verlängert (siehe auch Abschnitt 6.2, Absatz 3), wenn zwischenzeitlich mindestens vierteljährlich Arbeitsprüfungen nach Abschnitt 7.2 für das entsprechende Schweißverfahren mit Erfolg durchgeführt wurden. Ist dies nicht der Fall, so ist eine Wiederholungsprüfung nach der Richtlinie DVS 1146 erforderlich.

6.4 Nachweis der Eignung

(1) Die Betriebsprüfung ist durch die für den Großen Eignungsnachweis nach DIN 18800 Teil 7 anerkannte Stelle durchzuführen.

(2) Im Rahmen der Betriebsprüfung sind neben einer Überprüfung der betrieblichen Einrichtungen und des Personals Schweißproben herzustellen und zu prüfen, deren Umfang sich nach Tabelle 2 richtet. Die Schweißproben sind von den vorhandenen Schweißern, etwa gleichmäßig auf diese aufgeteilt, herzustellen.

6.5 Bescheinigung

(1) Hat die anerkannte Stelle festgestellt, daß der Eignungsnachweis mit Erfolg geführt wurde, so stellt sie eine Bescheinigung über den Eignungsnachweis für das Schweißen von Betonstahl nach DIN 4099 aus.

(2) Die Geltungsdauer der Bescheinigung beträgt höchstens 3 Jahre und kann nach erfolgreicher Wiederholungsprüfung auf jeweils 3 Jahre verlängert werden.

Tabelle 2. Umfang der Eignungsprüfungen

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Schweißverfahren | Schweißverbindung | Stabnenndurchmesser in mm oder Stabkombination in mm/mm |

Anzahl der Proben je Nenndurchmesser und Probenform für | ||||

| Stabstahl | Matten | Zugversuch | Biegeversuch | Scherversuch | |||

| 1 | Lichtbogenhandschweißen (E) und Metall-Aktivgasschweißen (MAG) | Stumpfstoß (siehe Bild 4a) | 20 | - | 3 | 3 | - |

| 2 | Überlappstoß (siehe Bild 1) (Übergreifungsstoß) |

28 | 8 (6)1) und 12 | 3 | - | - | |

| 3 | Kreuzungsstoß (siehe Bild 5) | 8/28 und 16/16 | 8 (6)1) und 12 | 32) | 33) | ||

| 4 | Verbindung mit anderen Stahlteilen | siehe Bilder 14 bis 16 | 3 | - | - | ||

| 5 | Gaspressschweißen (GP) |

Stumpfstoß | mit dem kleinsten und größten vorgesehenen Nenndurchmesser | - | 3 | 3 | - |

| 6 | Abbrennstumpfschweißen (RA) |

Stumpfstoß | - | 3 | 3 | - | |

| 7 | Widerstands- Punktschweißen (RP) | Überlappstoß (Übergreifungsstoß) |

- | 5 und 12 | 3 | - | - |

| 8 | Kreuzungsstoß | je zwei Kombinationen mit den kleinsten und größten vorgesehenen Nenndurchmessern | 32) | 33) | |||

| 1) Die Werte in () gelten für das Verfahren MAG.

2) Zugversuch am dünneren Stab, Biegeversuch am dickeren Stab. 3) Bei einem Verhältnis der Stabnenndurchmesser> 0,57 wird am dickeren Stab gezogen, sonst am dünneren. |

|||||||

_______________________

1) Bezieht sich nur auf die Schweißverbindungen, nicht auf die Betonstähle.

2) Die amtliche Zulassungsstelle ist das Bundesbahn-Zentralamt Minden/Westfalen. (Zulassungsverzeichnis DS 920/I, zu beziehen bei der Drucksachenverwaltung der DB Karlsruhe, Hinterm Hauptbahnhof 2a, 7500 Karlsruhe).

3) Ein Hinweis auf Prüfstellen wird zusammen mit den Verzeichnissen nach den Fußnoten 4 und 5 in den Mitteilungen des Instituts für Bautechnik veröffentlicht.

4) Ein Verzeichnis der Ausbildungsstellen für Schweißaufsichtspersonen wird beim Institut für Bautechnik geführt und in seinen Mitteilungen, zu beziehen beim Verlag Wilhelm Ernst & Sohn KG, veröffentlicht.

5) Ein Verzeichnis der Ausbildungsstellen für Betonstahlschweißer wird beim Institut für Bautechnik geführt und in seinen Mitteilungen, zu beziehen beim Verlag Wilhelm Ernst & Sohn KG, veröffentlicht.

|

weiter . |  |

(Stand: 04.07.2022)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion