Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |

|

Spritzbeton

¨

DIN 18551 - Herstellung und Güteüberwachung

Stand 03/1992

(AllMBl 1993 S. 1175)

(Ersetzt durch DIN 18551 vom Januar 2005)

Shotcrete; Production and quality control

Béton projeté; fabrication et contrôle de qualité

Ersatz für Ausgabe 07.79

Diese Norm wurde vom Fachbereich VII Beton- und Stahlbeton/Deutscher Ausschuss für Stahlbeton des NABau ausgearbeitet.

1 Anwendungsbereich und Zweck

(1) Diese Norm gilt für Bauteile aus bewehrtem oder unbewehrtem Normal- oder Leichtbeton mit geschlossenem Gefüge nach DIN 1045, DIN 4219 Teil 1 und Teil 2 sowie DIN 4227 Teil 1, Teil 2, Teil 4 und Teil 6, der im Spritzverfahren aufgetragen und dabei verdichtet wird. Sie gilt ferner für Bauteile, die im Spritzverfahren verstärkt oder instandgesetzt werden.

(2) Sie gilt auch für Spritzbeton für die Gebirgssicherung und die Auskleidung von Hohlraumbauten des konstruktiven Ingenieurbaus sowie für Spritzmörtel, sofern dieser für die Herstellung tragender Bauteile verwendet wird.

(3) Für Spritzbeton mit Stahlfasern wird auf das DBV-Merkblatt Stahlfaserspritzbeton, Fassung 02.84, verwiesen.

2 Begriffe

2.1 Baustoffe

2.1.1 Spritzbeton

Spritzbeton ist Beton, der in einer geschlossenen, überdruckfesten Schlauch- oder Rohrleitung zur Einbaustelle gefördert und dort durch Spritzen aufgetragen und dabei verdichtet wird.

2.1.2 Spritzmörtel

Spritzmörtel ist Zementmörtel mit Betonzuschlag bis höchstens 4 mm, bei gebrochenem Zuschlag bis höchstens 5 mm, der wie Spritzbeton hergestellt wird.

2.1.3 Bereitstellungsgemisch

(1) Bereitstellungsgemisch ist die Mischung aller oder eines Teiles der Ausgangsstoffe in der jeweils festgelegten Zusammensetzung, die werkmäßig oder auf der Baustelle hergestellt und für die Verarbeitung in der Spritzmaschine bereitgestellt wird.

(2) Das Bereitstellungsgemisch kann bestehen aus

2.1.4 Spritzgemisch

Spritzgemisch ist jenes Gemisch, das die Spritzdüse verlässt.

2.2 Förderung, Geräte, Verfahren

Siehe Bild 1.

2.2.1 Dünnstromförderung

Dünnstromförderung bezeichnet eine pneumatische Förderung des Bereitstellungsgemisches, gegebenenfalls mit Zusätzen, zur Einbaustelle.

2.2.2 Dichtstromförderung

Dichtstromförderung bezeichnet eine Pumpförderung des Bereitstellungsgemischs, gegebenenfalls mit Zusätzen, zur Einbaustelle.

2.2.3 Trockenspritzverfahren

Beim Trockenspritzverfahren wird in der Regel erdfeuchter Transportbeton oder Baustellenbeton oder Trockenbeton durch eine Spritzmaschine der Förderleitung zugeführt und im Dünnstrom mit Druckluft zur Spritzdüse gefördert, wo das Zugabewasser, gegebenenfalls mit Betonzusätzen, beigemengt wird.

2.2.4 Nassspritzverfahren

Beim Nassspritzverfahren wird in der Regel Transportbeton oder Baustellenbeton mitw/z-Wert nach Eignungsprüfung oder Trockenbeton nach Wasserzugabe der Förderleitung zugeführt und entweder im Dünnstrom mit Spritzmaschine oder im Dichtstrom mit Pumpe zur Spritzdüse gefördert.

2.2.5 Spritzdüse

Die Spritzdüse ist der Endbereich der Förderleitung; dort können über einen Mischkörper Wasser, Luft und Zusätze unter Druck zugegeben werden. Beim Trockenspritzverfahren werden Zugabewasser und gegebenenfalls flüssige Betonzusatzmittel zugegeben, beim Nassspritzverfahren flüssige Betonzusatzmittel und gegebenenfalls Druckluft; letztere wird als Treibluft bezeichnet.

2.3 Rückprall

Rückprall ist derjenige Teil des Spritzgemisches, der beim Spritzen nicht an der Auftragfläche haftet. Der Rückprall verändert die Zusammensetzung des Spritzbetons gegenüber dem Spritzgemisch; Zusammensetzung und Menge des Rückpralls hängen von vielen Einflussgrößen ab.

2.4 Untergrund

Untergrund sind jene Bau-, Fels- und Erdkörper oder Schalungen, auf die der Spritzbeton aufgetragen wird.

2.5 Auftragflächen

(1) Auftragflächen sind jene Teile der Oberfläche des Untergrunds, auf die der Baustoff Spritzbeton aufgetragen wird.

(2) Hinsichtlich des Verbunds zwischen der Ruftragfläche und dem Spritzbeton ist zu unterscheiden zwischen Auftragflächen, auf denen der Spritzbeton

(3) Bei verlorenen Schalungen als Auftragflächen hängt es von deren Werkstoff und Vorbehandlung ab, ob und gegebenenfalls in welchem Umfang der Spritzbeton haftet.

2.6 Spritzrauheit

Spritzrauheit ist die Beschaffenheit der ohne Bearbeitung belassenen Oberfläche des Spritzbetonbauteils.

2.7 Verbundmittel

Verbundmittel dienen zur Sicherung des Verbundes zwischen der Auftragfläche nach Abschnitt 2.5 Absatz (2) a) und dem Spritzbeton.

Bild 1. Prinzipien der Verfahrensabläufe und Prüfebenen für Spritzbeton

3 Personal und Ausstattung der Unternehmen

(1) Es gilt DIN 1045/07.88, Abschnitt 5, sinngemäß.

(2) Die Eigenschaften des Spritzbetons werden maßgeblich durch die Qualifikation des Bedienungspersonals bestimmt. Insbesondere der Düsenführer muss ausreichende Erfahrungen und Kenntnisse in den Besonderheiten der Verfahrenstechnik besitzen und entsprechend geschult sein.

4 Anforderungen

4.1 Allgemeines

Für die Herstellung, Verarbeitung und Überwachung gelten unabhängig von der Festigkeitsklasse die Bedingungen für Beton B II.

4.2 Ausgangsstoffe

4.2.1 Zement

(1) Es ist Zement nach DIN 1164 Teil 1, Teil 100, oder bauaufsichtlich zugelassener Zement zu verwenden.

(2) Bei Spritzbeton mit Beschleunigern (BE) ist eine geeignete Kombination von Zement und Zusatzmittel in der Eignungsprüfung zu ermitteln. An der vorgesehenen Kombination von Zement und Beschleuniger sind unter Berücksichtigung der möglichen baupraktischen Verhältnisse, wie z.B. der Temperatur, Eignungsprüfungen durchzuführen. Erforderlichenfalls können zusätzliche Anforderungen hinsichtlich der Gleichmäßigkeit beider Ausgangsstoffe sowie bezüglich der Einhaltung des Beginns und des Endes der Erstarrung vereinbart werden.

4.2.2 Zuschlag

(1) Es ist Betonzuschlag nach DIN 4226 Teil 1 oder Teil 2 zu verwenden. Der Zuschlag soll gemischtkörnig sein.

(2) Es kann eigenfeuchter und ofentrockener Zuschlag verwendet werden. Eine gleichmäßige Eigenfeuchte des Zuschlags, besonders des Sandes, ist beim Trockenspritzverfahren im Allgemeinen erforderlich; sie muss ein einwandfreies Mischen und Fördern gestatten. Die festgelegte Eigenfeuchte der Zuschläge ist mit einer Grenzabweichung des Massenanteiles von ± 1 % einzuhalten. Falls erforderlich, ist der Einfluss der Witterung durch geeignete Schutzmaßnahmen auszuschließen.

(3) In Sonderfällen können erhöhte Anforderungen an den Zuschlag gestellt werden.

4.2.3 Zugabewasser

Das Zugabewasser muss den Festlegungen von DIN 1045 genügen.

4.2.4 Betonzusatzmittel

(1) Betonzusatzmittel müssen die Anforderungen von DIN 1045/07.88, Abschnitt 6.3.1 erfüllen.

(2) Aufgrund der Eignungsprüfungen nach Abschnitt 4.2.1 Absatz (2) sind für die Beschleuniger (BE) Schwankungsbreite und Höchstzugabemenge für den vorgesehenen Beton festzulegen. Die Höchstzugabemenge darf die im Prüfbescheid des lfBt 1) höchstzulässige Zusatzmenge nicht überschreiten.

4.2.5 Betonzusatzstoffe

Betonzusatzstoffe müssen die Anforderungen von DIN 1045/07.88, Abschnitt 6.3.2 erfüllen.

4.3 Bereitstellungsgemische

(1) Für vorgefertigte Bereitstellungsgemische gelten zusätzlich zu den Anforderungen an die Ausgangsstoffe nach Abschnitt 4.2 die folgenden Absätze (2) bis (5).

(2) Trockenbeton muss der DAfStb-Richtlinie für die Herstellung und Verwendung von Trockenbeton und Trockenmörtel entsprechen.

(3) Abweichend von Absatz (2) dürfen die in der Richtlinie vorgesehenen Prüfungen bei einer Frischbetontemperatur von (20 ± 2)°C durchgeführt werden. Wenn zwischen Hersteller und Abnehmer keine abweichenden Festlegungen getroffen werden, so ist dabei einw/z-Wert von 0,60 zugrunde zu legen und für Trockenbeton für das Trockenspritzverfahren eine Konsistenz im Bereich KP (plastisch) bis KR (weich) und für Trockenbeton für das Nassspritzverfahren eine Konsistenz im Bereich KR (weich) bis KF (fließfähig). Die bei dieser Prüfung erzielten Festigkeiten müssen unter Berücksichtigung eines Vorhaltemaßes von 5 N/mm2 einer Festigkeitsklasse nach DIN 1045/07.88, Tabelle 1 zugeordnet werden. Wird Trockenbeton mit Beschleuniger (BE) verwendet, so dürfen mit der fremdüberwachenden Stelle besondere Prüfbedingungen vereinbart werden.

(4) Wird Trockenbeton als Siloware geliefert, so darf dessen Feuchte einen Massenanteil von im Mittel 0,4 % (Einzelwerte 0,5 %) aufweisen, wenn nachgewiesen wird, dass eine Verwendungsfähigkeit von 3 Monaten besteht.

(5) Bereitstellungsgemische mit feuchten Zuschlägen müssen verarbeitbar, d. h. rieselfähig angeliefert werden. Im Einzelfall muss die Obergrenze ihrer zulässigen Eigenfeuchte ermittelt und die größte Zeitspanne für die Verarbeitung festgelegt werden. Die Eigenfeuchte des Bereitstellungsgemisches TBe, BBe muss in Abhängigkeit vom Spritzverfahren festgelegt werden und soll höchstens einen Massenanteil an Wasser von 4 % aufweisen.

4.4 Bewehrung

(1) Bei Anordnung und Verteilung der Bewehrung und anderer Stahleinlagen sind die Besonderheiten des Spritzvorgangs zu beachten. Mehrlagige Bewehrungen sind gegebenenfalls entsprechend dem Spritzfortschritt in mehreren Arbeitsschritten einzubringen.

(2) Der Abstand gleichlaufener Bewehrungsstäbe soll mindestens 50 mm betragen.

4.5 Anforderungen an den Frischbeton

4.5.1 Zusammensetzung

(1) Durch den Rückprall weicht die Zusammensetzung des aufgespritzten Betons von der des Bereitstellungsgemischs ab. Die Festlegungen zum Mindestzementgehalt und zum Mehlkorngehalt nach DIN 1045 gelten für das Bereitstellungsgemisch. Höhere Mehlkorngehalte als nach DIN 1045/07.88, Abschnitt 6.5.4, sind verfahrensbedingt möglich. Besondere Eigenschaften des Betons, wie z.B. der Frostwiderstand, der Frost- und Tausalzwiderstand und hoher Verschleißwiderstand nach DIN 1045/07.88, Abschnitte 6.5.7.3, 6.5.7.4 und 6.5.7.6, sind gegebenenfalls dann nachzuweisen.

(2) Beim Trockenspritzverfahren ist das Wasser feinverteilt zuzugeben und die Wasserzugabe in Anpassung an den Förderstrom in solchen Grenzen zu halten, dass die Verdichtung und Haftung des Betons bei möglichst geringem Rückprall möglichst gut erreicht werden.

(3) Beim Nassspritzverfahren sind für die Wasserzugabe außerdem die Erfordernisse der Rohr- und Schlauchförderung (Dichtstrom) in Abhängigkeit vom Zementgehalt und vom Mehlkorngehalt zu beachten.

(4) Zusatzmittel sind unabhängig von der Art des Abmessens bei der Herstellung des Bereitstellungsgemischs mit einer Grenzabweichung von ± 3 % zuzugeben. Die in der Eignungsprüfung festgelegten Grenzen für die Stoffmengenanteile der Zusatzmittel sind einzuhalten. Die Zusatzmittel sind gleichmäßig, z.B. über Dosieranlagen, zuzugeben.

(5) Verfahrensbedingt ist derw/z-Wert nicht messbar; er liegt in der Regel beim Herstellen von lotrechten oder über Kopf gespritzten Flächen im Trockenspritzverfahren unter 0,50. Beim Nachweis der für Beton mit besonderen Eigenschaften festgelegten Höchstwerte desw/z-Wertes nach DIN 1045 darf daher für den Spritzbeton ein Wert, der geringer als 0,5 ist, angenommen werden.

4.5.2 Konsistenz

Beim Nassspritzverfahren ist die Konsistenz nach DIN 1045/07.88, Abschnitt 6.5.3 in Abhängigkeit von der Förderart zu wählen. Als Regelwerte gelten bei

| - Dünnstromförderung: Bereich | KS (steif) bis KP (plastisch) |

| - Dichtstromförderung: Bereich | KP (plastisch) bis KF (fließfähig) |

4.6 Anforderungen an die Auftragfläche

Die Anforderungen an die Oberflächenzugfestigkeit der Auftragfläche oder an den Haftverbund zwischen der Auftragfläche und dem Spritzbeton sind zu vereinbaren. Die Prüfung erfolgt nach DIN 1048 Teil 2.

5 Verarbeiten

5.1 Vorbehandlung der Auftragflächen

(1) Soll der Spritzbeton an der Auftragfläche haften, muss diese erforderlichenfalls mit Druckluft, Strahlen mit Zusatz von festen Strahlmitteln und/oder Wasser, Abstemmen oder anderen geeigneten Verfahren aufgerauht und gesäubert bzw. von Staub und losen, lockeren, verwitterten oder schädlichen Teilen oder von Rückprall befreit werden. Die Wahl geeigneter Verfahren und Geräte muss sicherstellen, dass durch die Vorbereitungsarbeiten die Eigenschaften des Untergrunds nicht nachteilig beeinflusst werden.

(2) Die Vorbereitung der Auftragfläche muss eine rauhe und feste Oberfläche ergeben. Das ist bei Beton in der Regel der Fall, wenn fest eingebettetes Zuschlagkorn sichtbar wird. Bei der Prüfung der Oberflächenzugfestigkeit der behandelten Auftragfläche muss der Bruch überwiegend im Untergrund auftreten. Bei Erreichen der vereinbarten Oberflächenzugfestigkeit oder einer Oberflächenzugfestigkeit von z.B. 1,5 N/mm2 ohne Bruch darf der Versuch beendet werden. Die Prüfung der Oberflächenzugfestigkeit erfolgt nach DIN 1048 Teil 2. Auf das Vorbohren darf verzichtet werden.

(3) Die gesäuberten und ausreichend vorgenäßten Ruftragflächen müssen bei Beginn der Spritzbetonarbeiten so weit abgetrocknet sein, dass sie mattfeucht aussehen. Fließendes Wasser ist von den Auftragflächen auf geeignete Weise fernzuhalten, z.B. durch Dränungen. Eine Haftbrücke ist in der Regel nicht erforderlich. Bei stark saugenden Untergründen kann sie zur Vermeidung oder Behinderung des Wassersaugens zweckmäßig sein.

5.2 Einbau der Bewehrung

Die Bewehrung ist so anzuordnen, dass sie das Spritzen möglichst wenig behindert und so zu befestigen, dass sie ihre Lage beibehält und beim Spritzen wenig federt. Die konstruktive Ausbildung der Bewehrung und die Arbeitsschritte des Einbaus sind auf den Spritzvorgang abzustimmen.

5.3 Schalung

Der Spritzbeton ist in der Regel auf die Auftragfläche ohne Verwendung von Schalung aufzutragen. Sofern Schalung erforderlich ist, muss sie so ausgebildet werden, dass sie ausreichend steif ist und sich beim Spritzen kein Rückprall innerhalb der Schalung festsetzen kann.

5.4 Abmessen, Mischen und Fördern

(1) DIN 1045/07.88, Abschnitte 9.2, 9.3 und 10.1 gelten sinngemäß, jedoch ist die Mischdauer für erdfeuchte Betone BBe und TBe jeweils um eine halbe Minute zu verlängern.

(2) Die Förderung des Spritzbetons zur Auftragfläche soll gleichmäßig sein. Dieses kann bei einer Dicht- und Dünnstromförderung durch die gleichmäßige Arbeitsweise der Pumpenaggregate erfolgen. Beim Trockenspritzverfahren ist eine gleichbleibende Luftmenge zur gleichmäßigen Förderung von Bedeutung.

(3) Beim Trockenspritzverfahren kann das Material zur Verringerung des Staubanfalls und der Entmischung sowie zur Verbesserung der Benetzbarkeit mittels entsprechender Einrichtungen vorgefeuchtet werden.

5.5 Herstellen von Spritzbeton

(1) Die Rezepturen und Spritztechniken richten sich nach den örtlichen Gegebenheiten, besonders nach der Spritzrichtung sowie nach dem angewendeten Spritzverfahren.

(2) Beim Spritzen ist die Spritzdüse so zu halten, dass ein gut verdichteter Beton mit gleichmäßigem Gefüge bei geringem Rückprall entsteht und dass Spritzschatten vermieden und die Stahleinlagen ausreichend umhüllt werden. Der Abstand der Spritzdüse zur Auftragfläche beträgt üblicherweise zwischen 1,50 m und 0,50 m. Der Spritzbeton wird in einer oder in mehreren Lagen aufgetragen, bis die geforderte Auftragdicke erreicht ist. Wird in mehreren Lagen gespritzt, so ist ein einwandfreier Verbund zwischen den Lagen sicherzustellen.

(3) Die Oberfläche soll in der Regel spritzrauh belassen werden, da bei ihrer Bearbeitung die Eigenschaften des Betons nachteilig verändert werden können. Wird eine glatte Oberfläche gefordert, so ist in einem getrennten Arbeitsgang Mörtel aufzubringen und entsprechend zu bearbeiten.

(4) Eine gleichmäßige Farbtönung ist verfahrensbedingt nicht möglich, sie erfordert zusätzliche Maßnahmen.

(5) Für die Ausführung der Spritzbetonarbeiten bei kühler Witterung gilt DIN 1045/07.88, Abschnitt 11. Bei dünnen Bauteilen können besondere Maßnahmen erforderlich sein (z.B. Vorwärmen des Untergrunds, wärmedämmende Abdeckungen). Werden Spritzbetonarbeiten bei heißer Witterung durchgeführt, sind Vorkehrungen zu treffen, dass die Temperatur der Auftragfläche 30°C nicht übersteigt.

(6) Bei Schwingungen der Auftragfläche oder Verformungsänderungen während des Erhärtungsverlaufs ist sicherzustellen, dass der Verbund oder der Spritzbeton nicht geschädigt werden. Gegebenenfalls sind besondere Maßnahmen erforderlich.

(7) Bei besonderen Umständen (z.B. Wasserzutritt) sind im Allgemeinen besondere Maßnahmen erforderlich.

5.6 Arbeitsfugen

Es gilt DIN 1045/07.88, Abschnitt 10.2.3 sinngemäß. Gegebenenfalls vorhandener Rückprall ist zu entfernen.

5.7 Nachbehandlung

Für die Dauerhaftigkeit des Spritzbetons ist eine sorgfältige Nachbehandlung unerlässlich. DIN 1045/07.88, Abschnitt 10.3, ist zu beachten. Bei geringer Auftragdicke können weiterreichende Maßnahmen, z.B. wasserzuführende Nachbehandlungsverfahren, erforderlich sein.

6 Nachweis der Güte des Spritzbetons

6.1 Eignungsprüfung

6.1.1 Allgemeines

(1) Vor Beginn der Spritzbetonarbeiten sind mit den vorgesehenen Ausgangsstoffen und Fördereinrichtungen unter den zu erwartenden örtlichen Bedingungen Eignungsprüfungen für den Beton durchzuführen, sofern nicht die geforderten Eigenschaften bei einem vorausgegangenen Bauvorhaben und bei gleichen Arbeitsverhältnissen von Beton gleicher Zusammensetzung und Herstellung und aus den gleichen Stoffen sicher erreicht wurden.

(2) Da die Zusammensetzung des Spritzbetons von jener des Spritzgemischs (siehe Bild 1) stets abweicht, ist eine Aussage über die Betoneigenschaften erst durch die Prüfung am Frischbeton und Festbeton möglich (Prüfebene 2 und 3).

6.1.2 Eignung des Spritzbetons

(1) Im Regelfall sind mindestens 2 Platten ausreichender Größe mit den Maßen min. 500 mm x 500 mm, in der bei der Bauausführung überwiegend vorkommenden Spritzrichtung und in der vorgesehenen Bauteildicke, mindestens jedoch 120 mm, zu spritzen und zur Schaffung von Vergleichswerten zu prüfen.

(2) Eine der Platten dient der Prüfung der Eigenschaften des frischen Spritzbetons. Unmittelbar nach dem Spritzen sind die Frischbetonrohdichte nach DIN 1048 Teil 1/06.91, Abschnitt 3.3, der Wassergehaltmw nach DIN 1048 Teil 1/06.91, Abschnitt 3.4.2, und der Kornanteil < 0,25 mm nach DIN 1048 Teil 1/06.91, Abschnitt 3.4.1, festzustellen. Bei der Zugabe von Beschleunigern ist der Wassergehalt und der Kornanteil < 0,25 mm gegebenenfalls nicht messbar.

(3) Die andere Platte ist zunächst nach DIN 1048 Teil 5/ 06.91, Abschnitte 6.1 und 6.2, nachzubehandeln und zu lagern. Aus ihr sind nach Erreichen einer ausreichenden Festigkeit 3 Probekörper, möglichst Bohrkerne mit 100 mm Durchmesser, nach DIN 1048 Teil 2 zu entnehmen. Die Probekörper sind auf ein Verhältnish/d = 1 zu kürzen, nach DIN 1048 Teil 5/06.91, Abschnitt 6 zu lagern und im Alter von 28 Tagen nach DIN 1048 Teil 5, auf Druckfestigkeit zu prüfen.

(4) Für die Beurteilung der Druckfestigkeit der Bohrkerne ist DIN 1048 Teil 2 zu beachten.

(5) Falls erforderlich, ist die Wasserundurchlässigkeit nach DIN 1048 Teil 5 an Probekörpern nach Abschnitt 7.6 nachzuweisen.

6.1.3 Eignung des Bereitstellungsgemischs

6.1.3.1 Allgemeines

Bei der Eignungsprüfung sind an dem Bereitstellungsgemisch (siehe Bild 1) zur Schaffung von Vergleichswerten, gegebenenfalls unter Zugabe von einer bestimmten Wassermenge, die Konsistenz, die Frischbetonrohdichte sowie die Würfeldruckfestigkeit nach 28 Tagen und zusätzlich bei erdfeuchtem Bereitstellungsgemisch die Eigenfeuchte festzustellen.

6.1.3.2 Bereitstellungsgemisch für das Trockenspritzverfahren

(1) Bei der Verwendung von Trockenbeton ist die jeweils vereinbarte Wassermenge zuzugeben. An diesem Beton sind die Prüfungen durchzuführen.

(2) Wird erdfeuchter Beton verwendet, ist zunächst der Feuchtegehalt des angelieferten Gemisches zu ermitteln (siehe DIN 52171). Diese Eigenfeuchte ist bei der Wasserzugabe nach Absatz (1) für die Herstellung der Probekörper zu berücksichtigen 2).

6.1.3.3 Bereitstellungsgemisch für die Nassspritzverfahren

(1) Bei Verwendung von Trockenbeton ist die jeweils vereinbarte Wassermenge zuzugeben. An diesem Beton sind die Prüfungen durchzuführen.

(2) Wird Nassgemisch verwendet, so sind an diesem die Prüfungen durchzuführen.

6.2 Güteprüfung

(1) Die Festigkeit des erhärteten Spritzbetons ist im Regelfall an Bohrkernen von 100 mm Durchmesser und 100 mm Höhe zu prüfen, die entweder aus den Probekörpern nach Abschnitt 6.1.2 oder vorzugsweise aus dem Bauwerk nach DIN 1048 Teil 2 entnommen werden. Bei Entnahme von Probekörpern aus gesondert hergestellten Platten darf je Platte nur ein Probekörper hergestellt werden. Die Herstellung der Platten ist gleichmäßig über die Betonierzeit zu verteilen.

(2) Nach Entnahme sind die Probekörper entsprechend DIN 1048 Teil 5 zu lagern und zu prüfen. Sofern vom Prüfalter von 28 Tagen abgewichen wird, ist dies besonders zu vereinbaren. Die Prüfergebnisse sind nach DIN 1048 Teil 2 auszuwerten und zu beurteilen.

(3) Ist die Entnahme von Bohrkernen nicht möglich oder unzweckmäßig, z.B. wegen zu geringer Bauteildicke oder Unzugänglichkeit für Bohrgeräte oder der Vermeidung von Flickstellen in hoch beanspruchten Bauteilen, so kann die Gleichmäßigkeit des Bauwerksbetons zerstörungsfrei nach DIN 1048 Teil 2 geprüft werden.

(4) Für den Nachweis der Wasserundurchlässigkeit sind im Regelfall Bohrkerne mit einem Durchmesser von 150 mm und einer Höhe von etwa 120 mm aus den gesondert hergestellten Platten zu entnehmen. Entnahme, Lagerung, Probekörpervorbereitung und Prüfung richten sich nach DIN 1048 Teil 2 und Teil 5.

7 Überwachung

(1) Für die Überwachung (Eigen- und Fremdüberwachung) gilt DIN 1045/07.88, Abschnitt 8, und DIN 1084 Teil 1 und Teil 3 und die DAfStb-Richtlinie für die Herstellung und Verwendung von Trockenbeton und Trockenmörtel, soweit nichts anderes festgelegt ist.

(2) Der Umfang und die Häufigkeit der Überwachungsmaßnahmen sind in Tabelle 1 festgelegt.

8 Bemessung

8.1 Allgemeines

Für die Bemessung von Betonbauteilen, die mit Spritzbeton hergestellt oder verstärkt werden, gilt DIN 1045, soweit in den Abschnitten 8.2 bis 8.6 nichts anderes bestimmt ist.

8.2 Formänderungen

Für die Berechnung von Formänderungen (z.B. infolge Temperatur, Kriechen, Schwinden) sind in der Regel die Rechenwerte von DIN 1045/07.88, Abschnitt 16, oder DIN 4227 Teil 1 anzunehmen. Sofern die absolute Größe der Formänderungen von Bedeutung ist, ist gegebenenfalls eine genauere Ermittlung der Stoff-Kennwerte erforderlich. Insbesondere bei Verwendung von Beschleunigern (BE) können die sich ergebenden Werte von den Rechenwerten nach DIN 1045 und DIN 4227 Teil 1 abweichen.

8.3 Zusammenwirken zwischen alten Betonbauteilen und neuem Spritzbeton

8.3.1 Allgemeines

Wird ein Zusammenwirken zwischen alten Betonbauteilen und neuem Spritzbeton in Rechnung gestellt, so ist DIN 1045/07.88, Abschnitt 19.4 zugrundezulegen, sofern in den Abschnitten 8.3.2 bis 8.6 nichts anderes bestimmt ist.

8.3.2 Nachweis des Verbundes

(1) Die Aufnahme der Schubkraft durch Verbundmittel ist nur nachzuweisen, wenn die maximale Schubspannung max.τv in der Verbundfläche den Wert 0,8τ011 für Platten bzw. 0,8τ012 für Balken nach DIN 1045/07.88, Tabelle 13 überschreitet.

(2) Die Schubkraft in der Verbundfläche ist aus der Zugkraftänderung der zusätzlichen Biegebewehrung zu ermitteln.

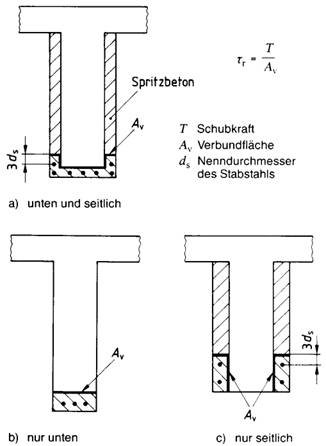

(3) Bei Balken darf bei der Ermittlung der Schubspannung der neue Gesamtquerschnitt angesetzt werden; die Verbundfläche ist nach Bild 2 anzunehmen.

8.3.3 Gesamtquerschnitt

Wirken Betone unterschiedlicher Festigkeitsklassen zusammen, so darf in der Regel vereinfachend für die Bemessung des Gesamtquerschnitts die niedrigere Festigkeit in Rechnung gestellt werden. Soll das unterschiedliche Tragverhalten berücksichtigt werden, ist wie folgt zu verfahren:

Bild 2. Plattenbalken mit Verstärkung

8.3.4 Verminderte Schubdeckung

Bei Balken und Platten ist abweichend von DIN 1045/ 07.88, Abschnitt 19.4 die verminderte Schubdeckung nach DIN 1045/07.88, Abschnitt 17.5.5.3 Absatz (3) zulässig. Dabei darf die Breite des verstärkten Querschnitts angesetzt werden.

8.4 Verbundmittel zwischen bestehenden Bauteilen und Spritzbeton

8.4.1 Allgemeines

Die Verbundmittel können aus vorhandener Bewehrung, zusätzlich eingebauten Bügeln, Stahldübeln oder anderen, z.B. stahlbaumäßigen Elementen, bestehen.

|

weiter . |  |

(Stand: 28.06.2021)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓