Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

umwelt-online: BGI 789 - Geräuschminderung durch Kapselung - Hinweise zur Gestaltung von Kapseln einfacher Bauart

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |

|

BGI 789 - Geräuschminderung durch Kapselung - Hinweise zur Gestaltung von Kapseln einfacher Bauart

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/564.4)

(06/2002aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

1 Zweck und Anwendungsbereich

Wenn Lärm nicht durch konstruktive Maßnahmen an der Entstehungsstelle zu beseitigen oder in ausreichendem Maße zu reduzieren ist, kommen Maßnahmen auf dem Übertragungsweg, die so genannten sekundären Lärmminderungsmaßnahmen, in Betracht. Dazu zählen z.B.

Dieses Lärmschutz-Arbeitsblatt beschreibt die in der Regel sehr effektiven Lärmminderungsmaßnahmen durch Kapselung. Das Blatt richtet sich in erster Linie an den Praktiker im Betrieb und informiert über die baulichen Einzelheiten von Kapseln, deren Einfluss auf die Wirksamkeit und die bei der Gestaltung zu berücksichtigenden Gesichtspunkte.

2 Arten von Kapselungen

Kapsel

Schalldämmende Umhüllung oder Einhausung einer Geräuschquelle/Maschine zum Schutz der Umgebung vor den von dieser Quelle abgestrahlten Geräuschen. Eine Kapsel kann Öffnungen für Türen, Fenster, Be- und Entlüftung, Materialzufuhr und - entnahme aufweisen (s. Bild 1).

Bild 1: Gestaltungsbeispiel einer Maschinenkapsel (DIN EN ISO 15667)

Kabine

Schalldämmende Umhüllung oder Einhausung für den Aufenthalt von Menschen (z.B. Maschinenbedienern) zum Schutz vor Umgebungslärm (z.B. Leitstände). Schutzkabinen für Personen sind eine spezielle Art von Kapseln, auf die im Rahmen dieses Blattes nicht näher eingegangen wird.

Bauformen (nach DIN EN ISO 15667 [ 1])

3 Akustische Kenngrößen von Kapseln

Schalldämm-Maß R

Schalldämm-Maß einzelner Kapselelemente (Platten), aus denen die Kapsel besteht (Messung nach DIN EN 20140-3 [ 2])

| P1 | ||

| R= 10 lg | dB | |

| P2 |

| P1 | - Schallleistung des auftreffenden Lärms |

| P2 | - Schallleistung des durchgelassenen Lärms |

Die effektive Dämm-Wirkung der Kapsel fällt auf Grund von akustischen Leckstellen und Nebenwegübertragung in jedem Fall niedriger aus.

Schallleistungspegelminderung - Einfügungsdämm-Maß Dw

Differenz der von einer Schallquelle (Maschine) abgestrahlten Schallleistungspegel ohne und mit Schallschutzkapsel. Das Einfügungsdämm-Maß wird in Terz- oder Oktavbandbreite ermittelt.

Das Einfügungsdämm-Maß beschreibt also die Auswirkung der Kapsel auf die insgesamt abgestrahlte Schallenergie und ist damit das wesentliche Maß für die Planung von Schallschutzkapseln und die Prognose der in einem Bereich zu erwartenden Lärmminderungserfolge.

Schalldruckpegelminderung Dp

Differenz der Schalldruckpegel an einem festgelegten Punkt ohne und mit Schallschutzkapsel. Die Schalldruckpegelminderung wird in Terz- oder Oktavbändern bestimmt.

Für eine gegebene Schallquelle (Spektrum) kann auch die A-bewertete Schalldruckpegelminderung DpA als die durch die Kapsel erreichte Minderung des A-bewerteten Schalldruckpegels an einem festgelegten Punkt ermittelt werden.

Mit der Schalldruckpegelminderung Dp lässt sich die Wirksamkeit einer Kapsel in eine

bestimmte Richtung (z.B. auf der Bedienseite mit akustischen Leckstellen oder an der Rückseite) beschreiben. Die A-bewertete Schalldruckpegelminderung DPa ist vor allem für die Prognose des an einem bestimmten Arbeitsplatz zu erwartenden Lärmminderungserfolges (Minderung des Beurteilungspegels) von Bedeutung.

Öffnungsverhältnis Fö/Fk

Verhältnis der Öffnungsflächen Fö (Flächen aller schalltechnisch unbehandelten Öffnungen der Kapsel) zur gesamten Kapseloberfläche Fk (Oberfläche der Kapsel einschließlich Öffnungen).

4 Schallausbreitungswege

Die mit einem bestimmten Wandaufbau theoretisch mögliche Lärmminderung kann mit einer Kapsel praktisch nie erreicht werden, da unvermeidbare Öffnungen und Undichtigkeiten (z.B. Be- und Entlüftung, Materialwege, undichte Stoßstellen) sowie Körperschallübertragung den Erfolg beeinträchtigen.

Bild 2: Schallübertragungswege an einer Kapsel und geeignete Konstruktion zur Vermeidung von Nebenwegübertragungen

A Luftschallübertragung über Kapselwand

B Luftschallübertragung über Undichtigkeiten und Öffnungen

C Körperschallübertragung und Abstrahlung als Luftschall

In Bild 2 sind die möglichen Schallübertragungswege an einer Kapsel veranschaulicht. Um die ungünstigen Einflüsse der Schallübertragung auf Nebenwegen (B und C) zu reduzieren, lassen sich ggf. die im darunterliegenden Teil des Bildes 2 skizzierten Maßnahmen anwenden. Die vorhandenen Öffnungsflächen (B) wurden hier mit Schalldämpferstrecken abgedeckt, die Körperschallübertragung (C) durch Aufstellung der Maschine auf Schwingungsisolatoren und Verwendung einer elastischen Rohrdurchführung gemindert (s. auch Abschnitte 6.4 und 6.6).

5 Pegelminderung durch Kapselung

Bei der Lärmminderung durch eine Kapselung kann man unterscheiden zwischen der Minderung der Geräuschemission der Einzelschallquelle, was sich z.B. mit dem Einfügungsdämm-Maß DW beschreiben lässt, und der Minderung der Geräuschbelastung an dem entsprechenden Arbeitsplatz, d.h. der erreichten Senkung des Beurteilungspegels oder Mittelungspegels unter Einbeziehung aller vorhandenen Geräuschquellen. Während die Minderung der Geräuschemission im Wesentlichen von der konstruktiven Gestaltung der Kapselung abhängt, sind für die erreichbare Minderung der Geräuschbelastung am Arbeitsplatz in der Regel auch Geräuscheinwirkungen von anderen Lärmquellen oder mögliche Öffnungszeiten der Kapsel bei laufender Maschine von Einfluss. Dadurch ist die Pegelminderung am Arbeitsplatz meist niedriger, als es dem Einfügungsdämm-Maß der Kapsel entspricht.

Dieser Gesichtspunkt muss bei der Planung einer Kapsel berücksichtigt werden, um eine akustische Überdimensionierung und damit verbundene unnötige Kosten zu vermeiden. Deshalb sollen hier nicht nur die in Abhängigkeit vom konstruktiven Aufwand erreichbaren Schalldämm-Maße sondern auch die unter bestehenden Umgebungs- und Einsatzbedingungen erreichbare Lärmminderung dargestellt werden.

5.1 Erreichbare Einfügungsdämm-Maße

Bei sorgfältiger Ausführung einer Kapsel unter Berücksichtigung der im Abschnitt 6 gegebenen Hinweise kann man erfahrungsgemäß mit den in der Tabelle 1 zusammengestellten A-bewerteten Schallpegelminderungen DPa rechnen (VDI 2711 [ 3]).

Wesentliche Einflussparameter bei den hier unterschiedenen Kapselkonstruktionen sind die flächenbezogene Masse der Kapselwand, die schallabsorbierende Innenauskleidung und das Öffnungsverhältnis.

Tabelle 1: Kapselkonstruktion und erreichbare A-bewertete Schallpegelminderung [ 3]

| Gruppe | Kapselkonstruktion | A-bewertete Schallpegelminderung (je nach Spektrum) DpA |

| I | Schalldämmende Matte, 5-6 kg/m2 Fö/Fk < 10 % |

3-10 dB |

| II a | Nicht schallabsorbierend ausgekleidete einschalige Kapsel, 5-15 kg/m2 Fö/Fk < 5 % |

5-15 dB |

| II b | Schallabsorbierend ausgekleidete einschalige Kapsel, 5-15 kg/m2 Fö/Fk < 0,5 % |

7-25 dB |

| II c | Schallabsorbierend ausgekleidete einschalige Kapsel, 20-25 kg/m2 Fö/Fk < 0,1 % |

10-30 dB |

| III a | Schallabsorbierend ausgekleidete zweischalige Kapsel oder schwere, einschalige Kapsel (gemauert), 5-10 kg/m2 je Schale oder ca. 100 kg/m2 Fö/Fk < 0,01 % |

20-40 dB |

| III b | Schallabsorbierend ausgekleidete zweischalige Kapsel oder schwere, einschalige Kapsel (gemauert), 10-15 kg/m2 je Schale oder ca. 400 kg/m2 Fö/Fk = 0 |

30-50 dB |

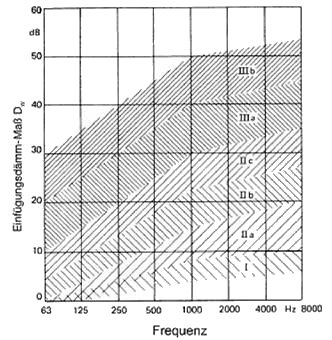

Die angegebenen Pegelspannen erklären sich aus der unterschiedlichen Dämmwirkung in Abhängigkeit von der Frequenzzusammensetzung des Maschinengeräusches. Die in Abhängigkeit von der Frequenz zu erreichenden Einfügungsdämm-Maße Dw sind in Bild 3 dargestellt. Danach erfordert die Kapselung von Maschinen mit tieffrequenten Geräuschen einen höheren Aufwand als bei mittel- und hochfrequenten Geräuschen. Das ist insbesondere bei der Auslegung der Kapselwandung und der absorbierenden Auskleidung zu berücksichtigen (s. Abschnitt 6).

Bild 3: Erreichbare Einfügungsdämm-Maße von Kapseln der in Tabelle 1 unterschiedenen Gruppen (nach VDI 2711 [ 3 ])

5.2 Erreichbare Minderung des Beurteilungspegels

Der durch die Kapselung einer Maschine an einem Arbeitsplatz erreichbare Lärmminderungserfolg ist vielfach durch die Geräusche benachbarter Maschinen begrenzt. Eine weitere Begrenzung der Wirksamkeit kann sich daraus ergeben, dass die Kapsel bei laufender Maschine zeitweise geöffnet werden muss, z.B. zu Kontroll- und Wartungsarbeiten oder zur Eingabe und Entnahme von Werkstücken. Ein hohes Einfügungsdämm-Maß führt deshalb nicht zwangsläufig zu einer entsprechend hohen Minderung der Lärmbelastung an dem Arbeitsplatz. Mit relativ einfach gestalteten Kapseln lassen sich gegebenenfalls gleich große Lärmminderungserfolge erzielen.

Um sich nach Realisierung einer aufwändigen Kapselung Enttäuschungen zu ersparen, empfiehlt sich in jedem Fall zuvor eine genaue Analyse der Lärmsituation unter Berücksichtigung der o.g. Einflussfaktoren. Daraus lassen sich dann sinnvolle Anforderungen an das zu realisierende Einfügungsdämm-Maß ableiten und die zu erwartenden Lärmminderungserfolge vorhersagen. Vielfach werden bei der Auslegung von Kapseln auch bestehende Lärmgrenzwerte berücksichtigt, die mit der vorgesehenen Maßnahme möglichst unterschritten werden sollten.

Bei bestehender Fremdgeräuscheinwirkung durch Nachbarmaschinen kann mit der Kapselung einer Maschine bestenfalls eine Pegelminderung auf das Fremdgeräuschniveau erreicht werden. Dazu müsste der A-bewertete Schalldruckpegel der gekapselten Maschine LA,K mindestens 10 dB unter dem Fremdgeräuschpegel LA, frliegen:

LA,K ≤ LA, fr - 10 dB

mit

| LA,K | - A-bewerteter Schalldruckpegel der gekapselten Maschine |

| LA, fr | - A-bewerteter Schalldruckpegel des Fremdgeräusches |

Je nach Höhe des Fremdgeräuschpegels sollte man auch Lärmminderungsmöglichkeiten an den relevanten benachbarten Maschinen in Betracht ziehen, was sich wiederum auf die Dimensionierung der betrachteten Kapsel auswirken kann. So ist es z.B. zweckmäßig, etwas höhere Dämmmaße für die Kapsel zu realisieren, wenn in nächster Zeit mit einer Reduzierung der Fremdgeräusche durch Ersatzbeschaffungen mit neuen, leiseren Maschinen zu rechnen ist.

Wenn sich ein Öffnen der Kapsel bei laufender Maschine nicht vermeiden lässt, z.B. weil bestimmte Einstellarbeiten im laufenden Betrieb notwendig sind, muss man mit einer deutlichen Minderung der Wirksamkeit der Kapsel rechnen.

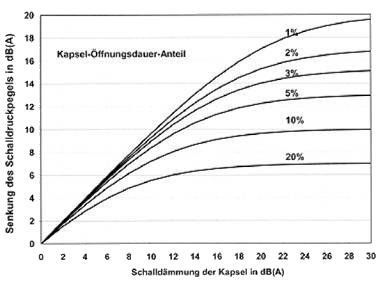

In Bild 4 ist der Einfluss der Öffnungsdauer auf die maximal erreichbare Pegelminderung für Kapseln mit Schalldämmmaßen bis zu 30 dB dargestellt (das Diagramm beruht auf der Annahme einer vollständigen Öffnung der Kapsel entsprechend einer Schalldämmung von 0 dB). Aus diesem Bild lässt sich ablesen, dass der maximal erreichbare Lärmminderungserfolg durch den Öffnungsdaueranteil begrenzt ist, z.B. bei einer zu 10 % der Arbeitszeit offenstehenden Kapsel auf 10 dB. In diesem Fall wird mit einer hochdämmenden Kapsel mit 30 dB Schalldämmung praktisch derselbe Lärmminderungserfolg erreicht wie mit einer einfacheren Kapsel mit 20 dB Schalldämmung. Unter Berücksichtigung dieser in Bild 4 dargestellten Zusammenhänge empfiehlt es sich deshalb zu prüfen, welche Anforderungen an die Schalldämmung der Kapsel unter den gegebenen Bedingungen sinnvoll sind.

Bild 4: Wirksamkeit einer zeitweilig offenen Kapsel in Abhängigkeit von der Schalldämmung und der Öffnungsdauer

6 Konstruktive Gestaltung von Kapseln einfacher Bauart

Im Allgemeinen lässt sich mit einer relativ einfach aufzubauenden Kapsel, bestehend aus einem mechanisch stabilen Rahmen, darauf montierten Platten und einer schallabsorbierenden Innenauskleidung, eine für die meisten Fälle ausreichende akustische Wirksamkeit erreichen (Einfügungsdämm-Maß ca. 15 bis 25 dB). Der Aufbau einer derartigen Kapsel und deren Wirksamkeit soll im Folgenden anhand der Beschreibung der einzelnen Bauteile/Komponenten erläutert werden.

6.1 Abmessungen

Die Mindestabmessungen einer Kapsel ergeben sich aus der Anforderung, das kein Teil der Maschine die Kapselwand berühren darf. Wenn es das Platzangebot um die Maschine herum erlaubt, empfiehlt es sich allerdings, die Kapsel eher etwas großzügiger zu bemessen, um damit eine möglichst einfache Quaderform zu realisieren und gegebenenfalls vorgefertigte Kapselelemente verwenden zu können. Außerdem sollte man schon bei der Planung der Kapsel überlegen, ob Materialsammelcontainer oder Materialzuführungen zweckmäßigerweise in die Kapsel eingeschlossen werden, um damit mögliche zusätzliche Lärmquellen zu integrieren bzw. akustische Leckstellen in Form der Öffnungsflächen für die Materialzuführung und -entnahme zu vermeiden (s. Abschnitt 6.4.2).

Bei tieffrequenten Maschinengeräuschen ist insbesondere auf einen ausreichend großen Abstand zwischen Maschinenoberfläche und Kapselwandung zu achten, da sich durch die Federwirkung der dazwischen liegenden Luftschicht eine Resonanz ergeben kann, die die akustische Wirksamkeit der Kapselwandung reduziert. Nach DIN EN ISO 15667 [ 1] lässt sich der erforderliche Mindestabstand d mit folgender Gleichung berechnen:

| d | - Mindestabstand in m |

| m" | - flächenbezogene Masse des Kapselmaterials in kg/m2 |

| f - | tiefste Frequenz in Hz, bei der eine ausreichende Schalldämmung gefordert ist |

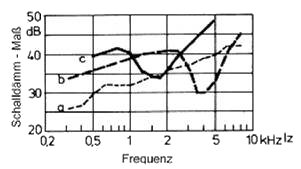

Bild 5: Schalldämm-Maße von Stahlblechen unterschiedlicher Dicke: a) 1 mm b) 3,5 mm c) 8 mm

Beispiel:

Bei einer Kapselwand aus 2 mm Stahlblech (m" = 16 kg/m2 und einer Frequenz f von 63 Hz ergibt sich danach ein Mindestabstand d ≥ 0,3 m. Bei einem 1,5 mm Stahlblech wäre bei derselben Frequenz ein Mindestabstand d ≥ 0,4 m einzuhalten.

Für begehbare Kapseln muss der zugängliche Freiraum zwischen Maschine und Kapsel ohnehin größer dimensioniert werden. Hier sind Mindestabstände von 50 cm, vorzugsweise jedoch 60 bis 70 cm vorzusehen (DIN EN ISO 15667 [ 1]).

6.2 Kapselwand

Die Ausführung der Kapselwand hat einen wesentlichen Einfluss auf die erreichbare Schalldämmung der Kapsel. Bei einschaligen Konstruktionen wird das Schalldämm-Maß hauptsächlich durch die flächenbezogene Masse (Masse je Flächeneinheit) bestimmt. Mit zweischaligen Konstruktionen lassen sich besonders hohe Schalldämm-Maße bei mittleren Frequenzen erreichen (oberhalb der Resonanz der zweischaligen Wand).

Die Schalldämmung der Wandung ist frequenzabhängig und nimmt in der Regel mit der Frequenz zu. In der Tabelle 2 sind beispielhaft die Schalldämm-Maße R verschiedener Materialien für die Oktavbänder von 125 Hz bis 4000 Hz zusammengestellt.

Bei Kapseln einfacher Bauart lässt sich mit Stahlblech von 1,5 bis 2 mm Dicke eine ausreichende Schalldämmung erreichen (flächenbezogene Masse ca. 12-16 kg/m2).

Größere Wanddicken sind wegen der die Wirksamkeit begrenzenden unvermeidbaren Nebenwegübertragungen (z.B. über Öffnungen) in der Regel nicht erforderlich. Außerdem können sich bei dickeren Blechen auf Grund der höheren Biegesteifigkeit bei höheren Frequenzen Einbrüche im Verlauf der Schalldämmkurve ergeben (Koinzidenzeffekt). Bild 5 zeigt Beispiele für die Schalldämm-Maße von 3 Stahlblechen unterschiedlicher Dicke.

Bei unvermeidbaren Körperschallbrücken zwischen der Geräuschquelle und der Kapsel und dadurch bedingter Schwingungsanregung der Kapselwand (s. Abschnitt 6.6) empfiehlt es sich, ein Verbundblech oder ein mit einer Dämpfungsschicht belegtes Blech zu verwenden.

Alternativ zu Stahlblech lassen sich auch Holzspanplatten ab ca. 20 mm Dicke als Kapselwandung einsetzen (s. Tabelle 2). Für erforderliche Fensterflächen empfiehlt sich Glas in mindestens 4 mm Dicke oder Acrylglas in mindestens 7 mm Dicke (s. Abschnitt 6.4.1).

Tabelle 2: Schalldämm-Maße R für unterschiedliche Baumaterialien

| Baustoff/ Material | Dicke d in mm |

flächenbez. Masse m' in kg/m2 | Schalldämm- Maße R in dB | Bewertetes Dämm-Maß Rw in dB | |||||

| Oktavmittenfrequenz in Hz | |||||||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | ||||

| Stahlblech | 1 | 8 | 17 | 23 | 30 | 32 | 35 | 38 | 31 |

| 3,5 | 28 | 29 | 33 | 36 | 39 | 41 | 31 | 39 | |

| Holzspanplatte | 22 | 15 | 22 | 22 | 27 | 28 | 22 | 24 | 26 |

| Gipskartonplatte | 12,5 | 11 | 21 | 26 | 28 | 31 | 30 | 32 | 30 |

| Vollziegel (beids. verputzt) | 70 | 170 | 31 | 39 | 39 | 37 | 49 | 53 | 42 |

| Bauglas | 3,5 | 9 | 19 | 22 | 27 | 31 | 32 | 34 | 30 |

| Acryl-Glas | 4 | 5 | 15 | 18 | 21 | 28 | 31 | 33 | 26 |

6.3 Schallabsorbierende Auskleidung

Da durch die Schalldämmung der Kapselwandung der Abfluss der Schallenergie weitgehend verhindert wird, erhöht sich im Kapselinneren der Schalldruckpegel (reflexionsbedingte Pegelzunahme), so dass sich die Wirksamkeit der Kapsel entsprechend reduziert. Um diesem Effekt zu begegnen und die Dämmwirkung der Kapselwandung besser auszunutzen, sollten die Innenseiten der Kapsel nach Möglichkeit schallabsorbierend ausgekleidet sein.

Bild 6: Aufbau einer Kapselwand mit schallabsorbierender Auskleidung

| 1 | Stahlblech (1,5 - 2 mm dick) |

| 2 | Mineralfasermaterial (50 mm dick) |

| 3 | Stahlprofil (50 * 50 * 2 mm) |

| 4 | Schutzfolie (≤ 20 μ m dick) |

| 5 | Lochblech (Lochflächenanteil mind. 30 %) |

| 6 | Bodenspaltabdichtung und Körperschallisolierung (Zellkautschuk 40 * 10 mm2) |

Bild 6 zeigt ein Beispiel für den Aufbau einer Kapselwand mit schallabsorbierender Innenseite. Die erforderliche Dicke des Absorptionsmaterials hängt von der Frequenzzusammensetzung der Geräuschquelle ab. In der Regel ist eine Materialstärke von 50 mm ausreichend. Nur bei Kapseln für sehr tieffrequente Geräuschquellen sind dickere Schichten bis 100 mm erforderlich.

In der Tabelle 3 ist beispielhaft die Schallabsorptionsfähigkeit einiger Materialien in Abhängigkeit von der Frequenz zusammengestellt. Als Maß für die Wirksamkeit des Absorptionsmaterials ist darin jeweils der Absorptionsgrad α angegeben als das Verhältnis der vom Material absorbierten Schallenergie zur auftreffenden Schallenergie.

Tabelle 3: Schallabsorption unterschiedliche Materialien

| Material | Dicke d in mm |

Absorptionsgrad α bei der Oktavmittenfrequenz in Hz |

|||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | ||

| Materialfaserplatte mit Kaschierung aus Faservlies (ρ ≈ 30-50 kg/m3) |

30 | 0,15 | 0,3 | 0,6 | 0,9 | 1,0 | 1,0 |

| 50 | 0,25 | 0,65 | 0,85 | 1,0 | 1,0 | 1,0 | |

| 100 | 0,35 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | |

| Weichschaumstoffplatte (ρ ≈ 10-15 kg/m3) |

35 | 0,1 | 0,25 | 0,65 | 0,9 | 1,0 | 1,0 |

| 50 | 0,15 | 0,35 | 0,7 | 0,9 | 1,0 | 1,0 | |

| 100 | 0,35 | 0,8 | 0,9 | 1,0 | 1,0 | 1,0 | |

Danach weisen Mineralfasermaterialien und Schaumstoffmaterialien bei gleicher Dicke vergleichbare Schallabsorptionsgrade auf und sind somit aus akustischer Sicht beide für die schallabsorbierende Auskleidung von Kapseln geeignet.

Zum Schutz gegen Verschmutzung empfiehlt es sich, das Material mit einer dünnen Kunststoff-Folie (ca. 20 μ m dick) locker abzudecken (s. Bild 6). Das Absorptionsvermögen wird durch diese schalldurchlässige Folie nur unwesentlich beeinträchtigt. Bei Mineralfasermaterialien ist eine entsprechende Abdeckung durch Folie oder Vlies vielfach auch deshalb erforderlich, um ein Ausrieseln des Materials zu vermeiden.

Zusätzlich sollte ein mechanischer Schutz des Absorptionsmaterials vorgesehen werden, falls die Kapseln oder Kapselteile häufig von Hand bewegt werden, z.B. bei Toren oder Klappen. Dazu eignet sich die in Bild 6 gezeigte Lochblechverkleidung (1,0 - 1,5 mm dick) mit einem Lochflächenanteil von mindestens 30 %. Soll das Lochblech lackiert werden, so muss dies vor der Anbringung erfolgen, da die Wirksamkeit des Absorptionsmaterials nicht durch ein aufgetragenes Anstrichmittel beeinträchtigt werden darf. Alternativ zum Lochblech lassen sich gegebenenfalls Streckmetall oder - bei geringen Ansprüchen an die Festigkeit - auch Drahtgeflecht einsetzen.

Schaumstoffmaterialien werden von einigen Herstellern bereits mit einer Schmutz- und Feuchtigkeit abweisenden Folienabdeckung angeboten. Einige Materialien sind auch mit einem mechanischen Oberflächenschutz versehen, z.B. bestehend aus einer festen Lochfolie oder einer Gewebeschicht, so dass sich der Aufbau der Wandkonstruktion vereinfacht.

6.4 Öffnungen, Undichtigkeiten, Schalldämpferstrecken

Bei Kapseln mit Öffnungen, die nicht durch geeignete Schalldämpfer abgedichtet werden können, ist die Wirksamkeit insgesamt begrenzt und um so geringer, je größer der Anteil dieser Öffnungen an der Gesamtoberfläche ist.

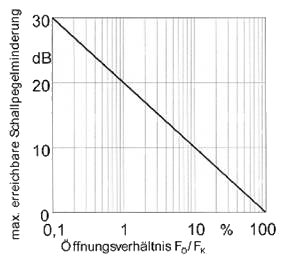

Bild 7: Theoretisch maximal erreichbare Schallpegelminderung in Abhängigkeit von dem Öffnungsverhältnis Fö/Fk

Bild 7 zeigt den Einfluss von Öffnungsflächen auf den Lärmminderungserfolg durch eine Kapselung. Daraus lässt sich die theoretisch maximal erreichbare Pegelminderung (Schallleistungspegelminderung / Einfügungsdämm-Maß) in Abhängigkeit des Anteils der Öffnungsfläche Fö an der gesamten Kapseloberfläche Fk ablesen. So ergibt sich z.B. bei einem Öffnungsflächenanteil von nur 1 % eine maximale Pegelminderung von 20 dB, d.h. dass selbst mit dem größten Aufwand beim Aufbau der Kapselwandung keine größere Lärmminderung als 20 dB zu erreichen ist. Der hier grafisch dargestellte Zusammenhang lässt sich rechnerisch durch folgende Gleichung beschreiben:

R = -10 lg (Fö/Fk)

mit

| R | - maximal erreichbare Schallpegelminderung |

| Fö/Fk | - Öffnungsverhältnis |

Falls sich Öffnungsflächen nicht vermeiden lassen, z.B. bei Öffnungen für die Materialzuführung und -entnahme (s. Abschnitt 6.4.2) oder für die Be- und Entlüftung (siehe Abschnitt 6.4.3), lassen sich hier Schalldämpferstrecken vorsehen, deren Einfügungsdämm-Maß in ähnlicher Größenordnung liegen sollte wie das der gewählten Kapselwandung. Diese Schalldämpferstrecken sind in Form von Kanälen nach außen oder innen an die entsprechenden Öffnungen anzuschließen und auf den Innenseiten mit ca. 20 bis 50 mm dickem Absorptionsmaterial auszukleiden (Absorptionsschalldämpfer). Die erforderliche Länge der Schalldämpferstrecke hängt im Wesentlichen vom Querschnitt der Öffnungfläche ab. Durch Umlenkungen wird die Dämpferwirkung verbessert. Erfahrungsgemäß erreicht man bei einfachen Kapseln und Querschnitten bis 200 cm2 mit einer Schalldämpferlänge von 1 m eine ausreichende Wirkung. Weitere Einzelheiten zur Auslegung derartiger Schalldämpferstrecken enthält die DIN EN ISO 14163 [ 4].

6.4.1 Fenster, Türen, Klappen

Die Bedienung einer Maschine, die Kontrolle der Produktion und die üblichen Wartungsarbeiten erfordern vielfach den Einbau von Fenstern, Türen und Klappen. Grundsätzlich sollten die dafür vorzusehenden Öffnungsflächen als Quellen von möglichen Undichtigkeiten nicht größer und zahlreicher als unbedingt nötig ausgeführt werden. Bedienungselemente oder Anzeigeinstrumente sollten nach außen verlegt werden, um die Kapsel nicht unnötig zu Bedienungs- oder Kontrollzwecken betreten zu müssen. In Verbindung mit einem Fenster empfiehlt sich auch jeweils eine Innenbeleuchtung, so dass die Arbeitsvorgänge oder mögliche Störungen besser beobachtet bzw. erkannt werden können.

Als Materialien eignen sich einfache Fensterscheiben aus 4 mm dickem Glas, die etwa die gleiche Masse je Flächeneinheit aufweisen wie ein 1,5 mm dickes Blech und damit vergleichbare Schalldämm-Maße erreichen. Bei Verwendung von leichterem Acrylglas oder PVC-Material sind entsprechend dickere Materialien von ca. 7 mm Stärke zu wählen. Doppelfenster sind erst erforderlich, wenn der A-bewertete Pegel um mehr als 20 dB reduziert werden soll [ 5].

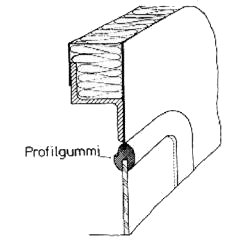

Bild 8 zeigt ein Beispiel für den Einbau eines Fensters in eine Kapselwand, wobei das Fenster mittels Profilgummi schwingungsisolierend befestigt ist.

Bild 8: In die Kapselwand eingebautes Fenster

Bei Türen und Klappen können sehr leicht akustische Leckstellen entstehen, wenn das Element nicht ringsum gut abdichtet. Deshalb empfiehlt sich der Aufbau derartiger Kapselteile mit doppelten umlaufenden Dichtungen. Wichtig ist es natürlich auch, dass die Türen bei laufender Maschine stets geschlossen werden (evtl. Kontaktschalter vorsehen, der Maschine ausschaltet, wenn Tür geöffnet wird).

Falls an einzelnen Teilen einer Maschine schnelle manuelle Eingriffe erforderlich sind, lassen sich hier anstelle von Klappen auch Abdeckungen aus überlappenden Folienstreifen (mind. 5 mm dick, 50 % Überlappung) einbauen, die jedoch nicht so gut abdichten wie verschließbare Klappen.

Lässt sich häufiges Öffnen und Schließen von Klappen nicht vermeiden (z.B. Materialeingabe und -entnahme von Hand), empfiehlt es sich, diese Vorgänge mit der Maschinensteuerung zu verknüpfen. Solche automatisch öffnenden und schließenden Fenster, Klappen u.Ä. können dabei auch andere Schutzfunktionen übernehmen, z.B. Berührungsschutz bei Pressen.

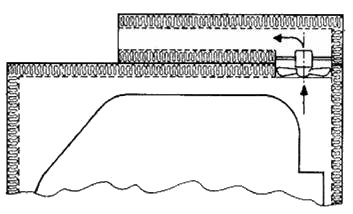

Große Tore/Türen werden zweckmäßigerweise als Schiebetore ausgeführt, um die großen Massen der Tür auf Führungsschienen abzustützen. Wenn höhere Anforderungen an die Schalldämmung der Kapsel bestehen, ist dabei eine sorgfältige Abdichtung der Spaltöffnung im Bodenbereich erforderlich, wie es die Konstruktionsbeispiele im Bild 9 zeigen. Außerdem sollte die Tür die Kapselwand im geschlossenen Zustand entsprechend Bild 10 auf einer ausreichenden Länge überlappen.

Bild 9: Beispiele für die akustische Abdichtung des Bodenspaltes bei verschiebbaren Kapselwänden [ 1 ]

| 1 | Schürze mit Schallabsorptionsmaterial |

| 2 | Führungsschienen |

| 3 | Spalt mit Breite h und Länge w ≥ 20 h |

Bild 10: Beispiel für ein großes Schiebetor mit ausreichender Überlappung [ 1 ]

| 1 | Kapselwandelement |

| 2 | Schiebetür |

| 3 | Kapselöffnung |

| 4 | Spalt mit Breite h und Länge w ≥ 20 h |

Die in Bild 9 dargestellte Abdichtung zum Boden hin empfiehlt sich im Übrigen auch für den Aufbau von auf Schienen verfahrbaren Kapseln oder Kapselteilen (s. Beispiel 2 im Anhang). So lassen sich Kapseln z.B. in Tunnel- oder Teleskopform so gestalten, dass sie vollständig zur Seite weggefahren werden können. Vorteil dieser Lösung ist die gute Zugänglichkeit der Maschine bei offener Kapsel. Dem stehen allerdings die Nachteile des hohen Platzbedarfes und der relativ hohen Kosten dieser Bauart gegenüber.

6.4.2 Öffnungen für Materialzuführung und -entnahme

Zur Zuführung und Ausgabe von Material sind in der Kapselwand vielfach Schlitze oder kleine Öffnungen erforderlich. Auch für diese Öffnungen gilt, dass sie nicht größer als unbedingt notwendig ausgeführt werden sollten. Vielfach lassen sich entsprechende Öffnungsflächen dadurch vermeiden, dass man Fördereinrichtungen für die Materialzuführung (z.B. Vibrationsfördertöpfe) und die Sammelcontainer für die fertigen Werkstücke in die Kapsel integriert und die Kapsel entsprechend groß dimensioniert.

Falls sich Öffnungsflächen für den Materialfluss nicht vermeiden lassen, kann man die Wirksamkeit der Kapsel durch Abdeckung der entsprechenden Flächen mit geschlitzten Vorhängen aus Schalldämmfolie oder Bleigummi oder besser Vorhängen aus überlappenden Folienstreifen verbessern. Eine noch bessere Wirkung ist durch an die Öffnungen angeschlossene Schalldämpferstrecken zu erreichen (s. oben). Für die Ein- und Ausgabe von einzelnen Werkstücken eignen sich auch Schleusen mit wechselweise gesteuerten Klappen, so dass die Kapsel jederzeit geschlossen bleibt.

6.4.3 Öffnungen für Be- und Entlüftung

Da die zu kapselnde Maschine und die gegebenenfalls eingebaute Beleuchtung Wärme entwickeln, ist jeweils zu prüfen, ob die vorhandenen Öffnungsflächen noch eine ausreichende Wärmeableitung ermöglichen oder ob eine gesonderte Be- und Entlüftung erforderlich ist. Bild 11 zeigt ein Beispiel für die Entlüftung einer Kapsel mit einem Ventilator. Wie hier veranschaulicht, ist an den Öffnungsflächen jeweils eine Schalldämpferstrecke vorzusehen, wenn eine gute Wirksamkeit der Kapsel gefordert ist.

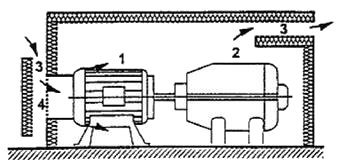

Vielfach kann für die Belüftung der Kapsel auch das vorhandene Kühlgebläse eines Elektromotors genutzt werden. Ein Beispiel dafür ist in Bild 12 skizziert. Zur Auslegung der Schalldämpferstrecken sei auf die allgemeinen Hinweise im Abschnitt 6.4 und die detaillierte Beschreibung in DIN EN ISO 14163 [ 4] verwiesen.

6.4.4 Sonstige Undichtigkeiten

Bei Wellendurchführungen sind gegebenenfalls geeignete Schalldämpfer oder spezielle Dichtungen vorzusehen (s. z.B. DIN EN ISO 15 667 [ 1]). Auch für die Durchführung von Rohren, Schläuchen und Kabeln sollten besondere Dichtelemente eingesetzt werden, wobei neben der Abdichtung vielfach außerdem eine gute Körperschallisolierung gegenüber der Kapselwand erforderlich ist. Beispiele dafür sind in Bild 13 dargestellt.

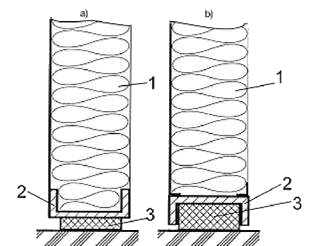

Auch die Abdichtung des Spaltes zwischen Kapsel und Boden ist von Bedeutung, da hier in der Regel die größte Spaltlänge auftritt. Eine gute Abdichtung lässt sich z.B. durch Aufstellung der Kapsel auf weiche Gummielemente realisieren, wie es die Beispiele in Bild 14 zeigen.

Bild 11: Entlüftungsöffnung einer Kapsel mit angeschlossener Schalldämpferstrecke

Bild 12: Kapsel für luftgekühlten Elektromotor mit Turbokompressor [ 1 ]

| 1 | Elektromotor |

| 2 | Turbokompressor |

| 3 | Schallgedämpfte Ein- uns Auslasskanäle |

| 4 | Schutzgitter |

Bild 13: Beispiele zur Abdichtung einer durch die Kapselwand geführten Rohrleitung [ 6]

| 1 | Kapselwandung |

| 2 | Rohrleitung |

| 3 | Schallabsorptionsmaterial |

| 4 | Formstück aus Gummi oder elastischem Kunststoff |

| 5 | Umrandung der Rechteck-Öffnung |

| 6 | Verschlussplatte (2teilig) |

6.5 Verschmutzung und Brandsicherheit

Durch Staub oder Öl, verteilt auf der Innenauskleidung von Kapseln, kann sich die Brandgefahr wesentlich erhöhen. Deshalb sollten unter diesen Bedingungen möglichst Absorptionsmaterialien mit schmutzabweisenden, glatten Oberflächen ausgewählt oder entsprechende Schutzfolien zur Abdeckung der Oberflächen eingebaut werden. Außerdem sollte das Absorptionsmaterial schwer entflammbar sein. Dazu eignen sich sowohl Mineralfaserprodukte mit speziellen Bindemitteln als auch entsprechend imprägnierte Schaumstoffe. Bei der Kapselwandung ist unter dem Gesichtspunkt des Brandschutzes Stahlblech einem Holz-Material vorzuziehen.

Bild 14: Beispiele für schalldämmende und elastische Aufstellung einer Kapsel [ 3 ]

| 1 | Kapselwandelement |

| 2 | Montageprofil |

| 3 | Weiches Lagerelement |

6.6 Körperschall

Um Schallabstrahlung über die Kapselwandungen zu vermeiden, ist die Körperschallübertragung von der Lärmquelle auf die Kapsel nach Möglichkeit zu unterbinden. Deshalb sollten die Verbindungen zwischen Lärmquelle und Kapsel keinesfalls starr (Körperschallbrücken) sondern elastisch ausgeführt werden.

Das gilt z.B. auch für die Durchführung von Rohren oder Schlauchleitungen durch die Kapselwand. Hier ist auf eine sorgfältige Körperschallisolierung zu achten. Beispiele dafür wurden bereits im Abschnitt 6.4.4 in Bild 13 gezeigt.

Die Lärmquellen selbst sollten dann auf Schwingelementen elastisch gelagert werden, wenn die Körperschallübertragung über den Boden die erreichbare Schallpegelminderung beeinträchtigt (s. Bild 2). Falls sich trotz entsprechender Maßnahmen eine Körperschallübertragung auf die Kapselwand nicht vermeiden lässt, sollte die Wandung aus Verbundblech oder Einfachblech mit einseitigem Entdröhnbelag ausgeführt werden. Die dadurch erreichte hohe innere Dämpfung der Wandung verhindert die Körperschallübertragung über die Oberfläche der Kapsel und somit auch die Abstrahlung von Luftschall.

6.7 Behelfsmäßige Versuchsmuster

Vielfach ist es schwierig, beim Entwurf einer Kapsel gleich alle Anforderungen an eine leichte und ungehinderte Handhabung und Wartung der zu kapselnden Maschine zu berücksichtigen und alle notwendigen Klappen oder Fenster genau an der richtigen Stelle zu positionieren. Um sich später eventuell erforderliche Umbaumaßnahmen oder Nachbesserungen an der Kapsel zu ersparen oder sich den Aufwand für das genaue Ausmessen der Kapsel etwas zu erleichtern, kann es sich lohnen, konstruktive Einzelheiten an einem einfach zurechtzuschneidenden Versuchsmuster zu erproben und weiterzuentwickeln. Das lässt sich im einfachsten Fall schon mit einem mit Schaumstoffmaterial ausgekleideten Pappkarton realisieren (möglichst hohe flächenbezogene Masse, z.B. Dreifach-Wellpappe). Alternativ ließe sich auch eine schalldämmende PVC-Folie in ca. 3 mm Dicke oder eine Gummimatte einsetzen, die dann an einem provisorischen Rahmen zu montieren und entsprechend den Anforderungen zurechtzuschneiden wäre. Je nach Ausführung der behelfsmäßigen Kapsel und Frequenzzusammensetzung des Maschinengeräusches sind damit A- Schallpegelminderungen im Bereich von 10 dB zu erreichen.

7 Zusammenfassung

Durch die Kapselung einer lauten Maschine kann man die Lärmbelastung in dem entsprechenden Arbeitsbereich wirksam reduzieren. Die konstruktiven Einzelheiten von derartigen Maschinenkapseln und die bei der Gestaltung zu berücksichtigenden Gesichtspunkte werden erläutert, so dass dies als Handlungsanleitung zur Eigenanfertigung von Kapseln einfacher Bauart genutzt werden kann. In einem Anhang werden Beispiele von erfolgreich gekapselten Maschinen dargestellt.

8 Schrifttum

| [ 1] | DIN EN ISO 15667: Akustik - Leitfaden für den Schallschutz durch Kapseln und Kabinen. (Juli 2001) |

| [ 2] | DIN EN 20140-3: Akustik- Messung der Schalldämmung in Gebäuden und von Bauteilen - Teil 3: Messung der Luftschalldämmung von Bauteilen in Prüfständen. (ISO 140-3: 1995) Deutsche Fassung Mai 1995 |

| [ 3] | VDI 2711: Schallschutz durch Kapselung. (Juni 1978) |

| [ 4] | DIN EN ISO 14163: Akustik - Leitlinien für den Schallschutz durch Schalldämpfer. (Mai 1999) |

| [ 5] | VDI 2719: Schalldämmung von Fenstern und deren Zusatzeinrichtungen. (August 1987) |

| [ 6] | Werner Schirmer et al.: Technischer Lärmschutz: Grundlagen und praktische Maßnahmen an Maschinen und in Arbeitsstätten zum Schutz des Menschen vor Lärm und Schwingungen. VDI-Verlag, Düsseldorf 1996 |

| [ 7] | Jürgen H. Maue: Reflexionsarme Arbeitsräume nach der UVV "Lärm". Sicherheitsingenieur Nr. 4/1992, S. 16-22 |

| [ 8] | Walter Lips: Lärmbekämpfung durch Kapselungen. Schweizerische Unfallversicherungsanstalt, Luzern 1998 Bearbeiter: Dr.-Ing. Jürgen Maue |

| Beispiele von realisierten Kapselungen | Anhang |

Beispiel 1: Stanzautomat

Lärmsituation:

An zwei 160 t-Stanzautomaten wurden jeweils Schalldruckpegel von rund 100 dB(A) gemessen. Das Geräusch der beiden Maschinen wirkte sich auch in starkem Maße auf leisere Arbeitsplätze an benachbarten Maschinen aus.

Maßnahmen:

Für beide Pressen wurden große begehbare Kapseln konstruiert (Abmessungen ca. 5 * 4,5 * 5,5 m3 - L * B * H), die auch ausreichend Platz zur Aufnahme der Werkstück-Sammelcontainer aufwiesen (s. Bild A1). Die Wandungen wurden aus 2 mm Stahlblech mit 70 mm dicker schallabsorbierender Auskleidung und Lochblechverkleidung aufgebaut (s. Bild 6). Auf einer Seite wurden zwei Doppelglasfenster und eine großflächige Schiebetür vorgesehen. Bild A1 zeigt die Kapsel von dieser Seite bei geöffnetem Schiebetor.

Erfolg:

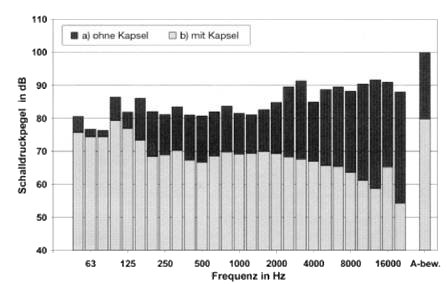

Im Bild A2 ist die Lärmbelastungssituation vor und nach der Kapselung als Oktavbandspektrum dargestellt. Das entspricht einer Minderung des A-bewerteten Pegels um ca. 20 dB von 100 auf 80 dB(A). Um diesen Erfolg in eine entsprechende Minderung des Beurteilungspegels umsetzen zu können, musste gleichzeitig die Fremdgeräuscheinwirkung von benachbarten Arbeitsplätzen durch eine schallabsorbierende Abschirmwand und raumakustische Verbesserungen verringert werden (s. [ 7]).

Bild A1: Gekapselter Stanzautomaten mit geöffnetem Schiebetor

Bild A2: Schalldruckspektrum an Stanzautomaten vor (a) und nach (b) Kapselung der Maschine

Beispiel 2: Schraubenpressen

Lärmsituation:

An vier nebeneinander aufgestellten Schraubenpressen wurden A-bewertete Schalldruckpegel von ca. 95 dB gemessen.

Maßnahmen:

Zur Minderung der Lärmbelastung in diesem Bereich wurden Kapseln in Teleskop-Tunnelbauform realisiert, die durch eine Verschiebung der auf Rollen gelagerten Kapselteile eine gute Zugänglichkeit für Kontroll-, Rüst- und Wartungsarbeiten ermöglichen (s. Bilder A3 und A4).

Bild A3: Kapsel einer Schraubenpresse in Segment-Tunnelbauform

Bild A4: Schraubenpresse mit geöffneter Kapsel in Tunnelbauform

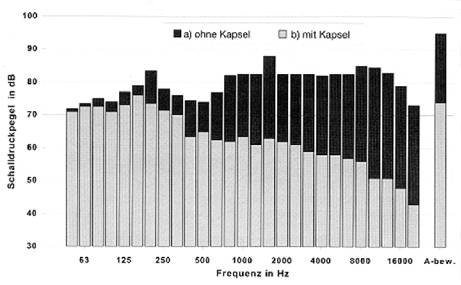

Bild A5: Schalldruckspektren an Schraubenpressen vor (a) und nach (b) Kapselung der Maschinen (ohne Fremdgeräusch durch Nachbarmaschinen)

Als Nachteil dieser Konstruktion ist jedoch der relativ hohe Aufwand (Kosten) zu nennen, der sich aus der beweglichen Lagerung auf Schienen ergibt. Um dabei eine gute Wirkung zu erreichen, ist außerdem auf eine ausreichende Abdichtung im Bodenbereich zu achten (s. Bild 9). Schließlich sind auch die Stoßfugen der Einzelelemente sorgfältig abzudichten oder mit einer ausreichend großen Überlappung auszuführen.

Für die Wärmeabfuhr wurde eine gemeinsame Luftabsaugung für die vier Maschinen realisiert (seitlicher Anschluss von Abluftschlauchleitungen). Die Frischluftzufuhr ergibt sich dabei über die unvermeidbaren Leckstellen in der Kapsel.

Erfolg:

Bild A5 veranschaulicht den mit der Kapselung in Abhängigkeit von der Frequenz erreichten Lärmminderungserfolg. Die für die Kapsel ermittelte A-Schallpegelminderung von 21 dB kam unter den gegebenen betrieblichen Bedingungen jedoch nicht voll zum Tragen, da eine Fremdgeräuscheinwirkung von benachbarten Maschinen mit ca. 81 dB bestand. Im Bereich der Schraubenpressen ließ sich damit eine Minderung des Beurteilungspegels um 13 dB(A) von 95 dB(A) auf 82 dB(A) erreichen.

Beispiel 3: Gewebe-Schmirgelmaschine

Lärmsituation:

Mit einer Gewebe-Schmirgelmaschine wird die Oberfläche von Textilgewebe aufgeraut, indem das Gewebe über rotierende, mit Schmirgelleinen überzogene Walzen geführt wird. Die Walzen bestehen jeweils aus mehreren Latten, die mit ihren Kanten auf das Gewebe schlagen und dadurch die gesamte Maschinenstruktur stark anregen. Am Arbeitsplatz der untersuchten Maschine wurde ein A-bewerteter Schalldruckpegel von ca. 104 dB gemessen. Dabei handelte es sich um ein verhältnismäßig tieffrequentes Geräusch mit dem Hauptanteil im Frequenzbereich von ca. 200 Hz.

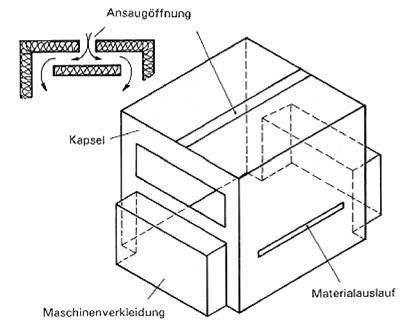

Maßnahmen:

Unter Berücksichtigung des tieffrequenten Maschinengeräusches wurde eine Kapsel aus 2 mm dickem Blech mit einer 100 mm dicken Innenauskleidung aus Mineralfasermaterial und Lochblechabdeckung ausgeführt. Da die Maschinenantriebsseite und die gegenüberliegende Seite mit Luftabsaugung bereits schalldämmend verkleidet waren (s. Skizze im Bild A6), musste die Kapsel nur den Bereich oberhalb der Walzen und die Seiten des Materialein- und Auslaufes einschließen. Dabei war auch eine gut abdichtende, körperschallisolierende Verbindung zu der vorhandenen Maschinenverkleidung und dem zu integrierenden Maschinenrahmen zu achten (siehe Bild A7). Da Körperschallübertragungen auf die Kapselwand dennoch nicht auszuschließen waren, wurde das Blech der Wandung innenseitig mit einem Entdröhnbelag beschichtet.

Bild A6: Skizze einer Schallschutzkapsel für eine Gewebe-Schmirgelmaschine

Bild A7: Kapsel einer Gewebe-Schmirgelmaschine

Auf der Bedienseite wurde ein Doppelglasfenster eingesetzt, das in Verbindung mit einer Innenbeleuchtung eine gute Sichtkontrolle ermöglicht. Für schnelle manuelle Eingriffe und zum Materialwechsel wurden auf Einlauf- und Auslaufseite jeweils zweiflügelige Tore eingebaut. Das Material wurde auf beiden Seiten der Kapsel durch 2 cm hohe Spaltöffnungen geführt.

Zur Absaugung des mit dem Aufrauen verbundenen hohen Materialabriebes war die Maschine im unteren Teil mit mehreren Absaugkanälen ausgerüstet. Deshalb musste in die Kapsel eine größere Öffnung für die Frischluftzufuhr eingebaut werden, womit zugleich eine ausreichende Wärmeabfuhr erreicht wurde. Die Öffnung wurde als eine Spaltöffnung in der oberen Kapselfläche ausgeführt und mit einer Schalldämpferstrecke versehen (s. Skizze in Bild A6).

Erfolg:

Der mit der Kapsel am Arbeitsplatz erreichte Lärmminderungserfolg ist im Bild A8 in Abhängigkeit der Frequenz dargestellt. Der A-bewertete Schalldruckpegel wurde um 20 dB auf 84 dB reduziert. Dieser Lärmminderungserfolg wirkte sich in gleicher Größe auch auf den Beurteilungspegel aus, da die Fremdgeräuschbelastung in dem Raum vernachlässigbar gering war.

Durch die Kapsel wurde zugleich eine verbesserte Absaugung des von den bearbeiteten Textilien abgetragenen Materials erreicht und dadurch die Verschmutzung des Raumes vermieden. Eine geringe akustische Verbesserung wäre noch durch Anbringung von Schalldämpferstrecken an den Spaltöffnungen zur Durchführung der Webware möglich gewesen. Da sich diese Maßnahme mit maximal 1 dB Pegelminderung auf den Arbeitsplatz an der Bedienseite (Sichtfenster) ausgewirkt hätte und die Einrichtung der Maschine dadurch erschwert würde, wurde auf eine entsprechende Nachbesserung verzichtet.

Bild A8: Schalldruckspektren an einer Gewebe-Schmirgelmaschine vor (a) und nach (b) Kapselung der Maschine

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion