Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 740 / DGUV Information 209-046 - Lackierräume und -einrichtungen für flüssige Beschichtungsstoffe Bauliche Einrichtungen, Brand- und Explosionsschutz, Betrieb

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 06/2004; 04/2007; 06/2008; 12/2013aufgehoben)

(Gliederung redaktionell erstellt)

Archiv 06/2008 ![]()

1 Gefährdungen

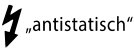

In Lackierräumen - dazu zählen auch Misch- und Bereitstellungsräume sowie Abdunst- und Trocknungsräume - und Lackiereinrichtungen werden Beschichtungsstoffe wie Anstrichmittel, Lacke, Beizen, Lasuren, Wachse, Holzschutzmittel zur anschließenden Verarbeitung:

Beschichtungsstoffe können brennbar sein und deshalb Brand- und Explosionsgefahren hervorrufen.

Flüssige brennbare Beschichtungsstoffe haben einen Flammpunkt. Je nach Flammpunkt werden flüssige Beschichtungsstoffe unterschieden in (siehe Gefahrstoffverordnung):

| hochentzündlich | leichtentzündlich |

|

|

Der Flammpunkt ist die niedrigste Temperatur, bei der sich aus einer Flüssigkeit Dämpfe in solchen Mengen entwickeln, dass sich mit der Luft über dem Flüssigkeitsspiegel ein durch Fremdzündung entflammbares Gemisch ergibt.

Unabhängig von der Höhe ihres Flammpunktes sind brennbare flüssige Beschichtungsstoffe in feinverteiltem Zustand (z.B. als Spritzwolke) immer entzündbar. Eine Ausnahme bilden lediglich Wasserlacke mit einem hohen Wasseranteil. 2

Siehe auch Abschnitt "Verarbeiten von Wasserlacken".

Bei bestimmten Beschichtungsstoffen, z.B. Naturlacken und -farben, die trocknende öle enthalten (z.B. Teakholzöle, Leinölfirnisse), kann es infolge einer Reaktion mit der Luft zur Erhitzung bis zur Selbstentzündung kommen.

Auch die meisten ausgehärteten Lackstäube, z.B. Nitrozellulosestäube, sind brennbar und als Lackstaub-Luft-Gemisch unter bestimmten Umständen explosionsfähig. Stark beladene Filtermatten und mit ausgehärteten Lackfeststoffen verschmutzte Absaugeinrichtungen stellen deshalb eine große Brandlast dar.

Die meisten Beschichtungsstoffe können darüber hinaus zu Gesundheitsschäden führen, wenn der Luftgrenzwert in der Umgebungsluft überschritten wird. Näheres hierzu siehe BGR 231.

Anwendungsbereich

Diese BG-Information (BGI) erläutert - vorwiegend für handwerklich strukturierte Betriebe - die zur sicheren Verarbeitung von flüssigen Beschichtungsstoffen notwendigen Maßnahmen:

Dabei werden nur derzeit übliche und bewährte Lösungen beschrieben.

Zusätzliche Maßnahmen zum Gesundheitsschutz sind u. a. in den BG-Informationen BGI 557, BGI 639, BGI 729, BGI 725, BGI 726, BGI 736 und BGI 737 sowie in der BGR 231 beschrieben.

Die für die Baugenehmigung zuständige Behörde kann zusätzliche Maßnahmen fordern.

Nicht behandelt sind:

Die Beschaffenheitsanforderungen sind in EN 12981, EN 1953, EN 50050 und

EN 50177 festgelegt. Die Anforderungen an den Betrieb sind u. a. in der BG-Information BGI 764 beschrieben.

Die vollständigen Titel der zitierten Normen und Regeln sind im Anhang 6 angegeben.

Hinweis:

Die in den Unfallverhütungsvorschriften (z.B. BGV D25 3 und BGV D24 3 enthaltenen Bau- und Ausrüstungsbestimmungen haben für neue Einrichtungen und Maschinen ihre rechtliche Verbindlichkeit verloren. Die Beschaffenheitsanforderungen sind nunmehr in den entsprechenden EN-Normen enthalten (siehe Anhang 6).

2 Planung, Anzeige, Genehmigung

Der Bau von Lackierräumen erfordert in der Regel eine Nutzungsänderung vorhandener Gebäude oder den Neubau eines Gebäudes. Beides sind nach dem Bauordnungsrecht der Länder genehmigungspflichtige Bauvorhaben.

Schon bei der Planung sollten die für Arbeitsschutz und den Brandschutz zuständigen Behörden, der Feuerversicherer, die Berufsgenossenschaft und die Berater der Verbände eingeschaltet werden. Es wird dringend empfohlen, eine spätere Produktionserweiterung bereits mit einzuplanen.

Der Bauantrag ist mit allen für die Beurteilung des Bauvorhabens notwendigen Unterlagen (z.B. Baupläne) bei der nach Landesrecht zuständigen Behörde (z.B. Bauordnungsamt, Bauaufsichtsamt, Umweltamt) einzureichen.

Nach der 31. Bundesimmissionsschutzverordnung ( VOC-Verordnung) sind Lackieranlagen anzeigepflichtig, wenn bestimmte Schwellenwerte für den Verbrauch flüchtiger organischer Lösemittel (VOC) überschritten werden, z.B.:

Nach der 4. Bundesimmissionsschutzverordnung sind Lackieranlagen genehmigungsbedürftig, wenn mehr als 25 kg organische Lösemittel pro Stunde oder mehr als 15 t organische Lösemittel pro Jahr verbraucht werden.

Der Hersteller bzw. Lieferant hat bei der Lieferung - spätestens zur Inbetriebnahme - von neuen Lackieranlagen

Diese Benutzerinformation umfasst Transport, Zusammenbau, Einbau und Einstellen, Inbetriebnahme, Verwendung, Außerbetriebnahme, Abbau und Entsorgung.

3 Räume und bauliche Einrichtungen

Das Verarbeiten (Bereitstellen, Zubereiten, Auftragen, Trocknen) von

Werden entzündliche Beschichtungsstoffe betriebsmäßig 4 über ihren Flammpunkt erwärmt, müssen sie wie leichtentzündliche Beschichtungsstoffe gehandhabt werden.

Falls es aus betriebs- oder fertigungstechnischen Gründen nicht möglich ist,

- hochentzündliche

- leichtentzündliche

- entzündliche (wenn sie betriebsmäßig 4 über ihren Flammpunkt erwärmt werden)

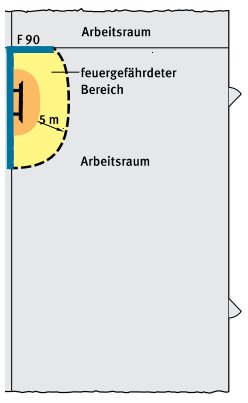

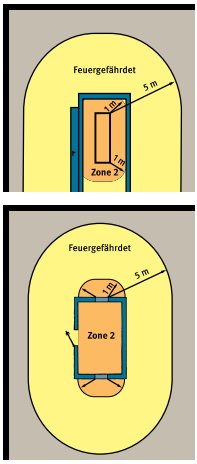

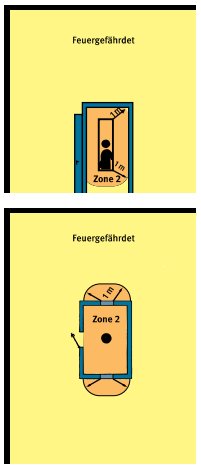

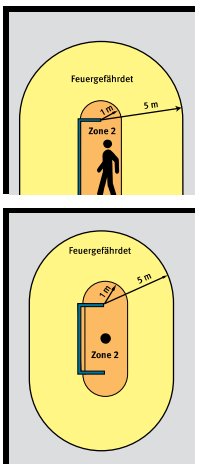

- Beschichtungsstoffe in gesonderten Räumen - Lackierräumen - zu verarbeiten, kann dies auch in anderen Arbeitsräumen erfolgen. In diesem Fall gilt auch ein Bereich von 5 m um die Verarbeitungsstelle herum als feuergefährdeter Bereich, sogenannter gesonderter Bereich (siehe Anhang 1, Verarbeitungsfälle 3, 4, 6, 8, 10).

Für Lackierräume und gesonderte Bereiche gelten - zusätzlich zu den Anforderungen der Abschnitte "Brandschutz",

"Explosionsschutz" und "Betrieb" - folgende bauliche Anforderungen:

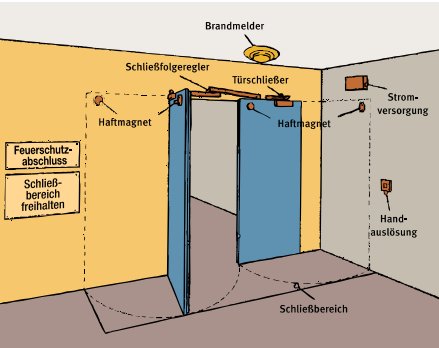

4 Brandschutz

In Lackierräumen und gesonderten Bereichen, in denen brennbare Beschichtungsstoffe verarbeitet werden und die deshalb als feuergefährdete Räume oder Bereiche gelten, sind folgende Brandschutzmaßnahmen notwendig:

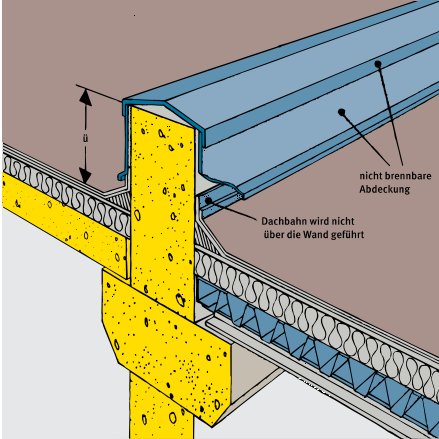

Brandwand ü> 0,3 m

Komplextrennwand ü> 0,5 m

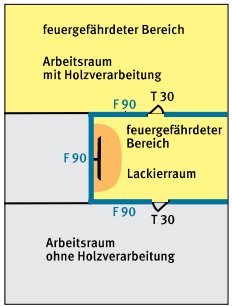

Sonderfall 1: Lackierraum

|

explosionsgefährdeter Bereich |

|

feuergefährdeter Bereich |

|

F 90 (feuerbeständig) |

Hinweis: |

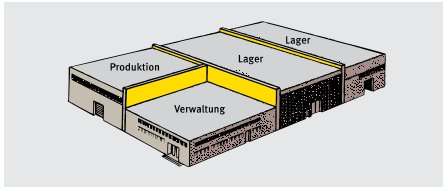

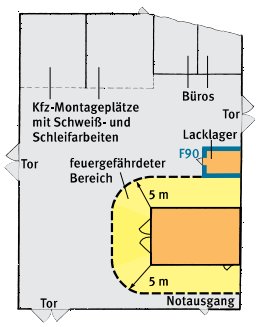

Sonderfall 1: Eingeschossiges Gebäude - Kfz-Reparaturwerkstatt mit Lackierkabine und Lacklager (passive Lagerung)

Sonderfall 2: Spritzwand in einem Arbeitsraum ohne Holzverarbeitung

Soweit es aus betriebs- oder fertigungstechnischen Gründen nicht möglich ist, Beschichtungsstoffe in Lackierräumen zu verarbeiten, kann dies auch in gesonderten Bereichen von Arbeitsräumen geschehen. Für diese gesonderten Bereiche gelten die Anforderungen an feuergefährdete Bereiche.

Im Umkreis von 5 m um die Verarbeitungsstelle:

Die Befestigungen der Kanäle sind entsprechend auszulegen.

Feuerlöscher außerhalb des Raumes an gut sichtbarer und leicht erreichbarer - Stelle anbringen und kennzeichnen.

In der Praxis hat sich herausgestellt, dass das Löschen von brennenden Personen mit Feuerlöschern, unabhängig vom Typ des Feuerlöschers, effektiver ist als die Benutzung einer Löschdecke.

5 Explosionsschutz

In feuergefährdeten Räumen, z.B. Lackierräumen oder gesonderten Bereichen, müssen die explosionsgefährdeten Bereiche durch den Betreiber festgelegt werden. Diese explosionsgefährdeten Bereiche werden nach der Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt:

| Zone 0: Bereich, in dem explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft ständig oder langzeitig oder häufig vorhanden ist. |

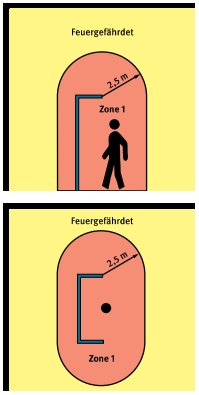

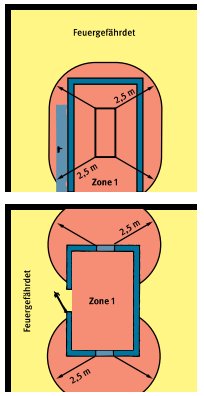

| Zone 1: Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft bei Normalbetrieb gelegentlich auftritt. |

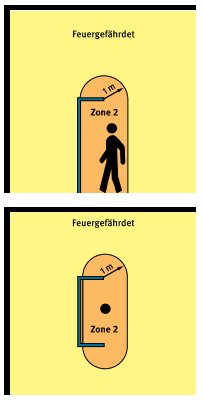

| Zone 2: Bereich, in dem bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft auftritt, wenn sie aber dennoch auftritt, dann nur kurzzeitig. |

Verarbeitungsbeispiele mit Angabe der explosionsgefährdeten Bereiche siehe Anhang 1.

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche.

Neben den Brandschutzmaßnahmen (siehe Abschnitt " Brandschutz") müssen in explosionsgefährdeten Bereichen zusätzlich folgende Forderungen erfüllt sein:

Erleichterte Anforderungen zum Explosionsschutz gelten, wenn in Arbeitsräumen mit |

Unabhängig von den Anforderungen zum Explosionsschutz sind immer die Anforderungen zum Gesundheitsschutz zu erfüllen.

6 Elektrische und nichtelektrische Geräte und Komponenten

In feuergefährdeten Räumen sowie feuer- und explosionsgefährdeten Bereichen sind unterschiedliche Schutzmaßnahmen erforderlich:

Die Raumbeleuchtung und - bei größeren Anlagen - die elektrisch betriebenen Abluftanlagen müssen im Brandfall auch nach Abschalten der übrigen elektrischen Einrichtungen betrieben werden können.

Signal-, Warn- und Sicherheitsanlagen dürfen unter Spannung bleiben. Diese Anlagen dürfen nicht in die Notabschaltung einbezogen sein; sie müssen in einem unabhängig abschaltbaren Stromkreis liegen.

Tabelle 1: Technische Anforderungen an neue Geräte und Komponenten bei Einsatz in feuergefährdeten Räumen sowie explosionsgefährdeten Räumen oder Bereichen

| Elektrische(s) Gerät/e Komponente | Feuergefährdeter Bereich | Explosionsgefährdeter Bereich- Zone 2 | Explosionsgefährdeter Bereich- Zone 1 |

| Elektromotoren | Schutzart IP 44 7 Klemmkästen IP 54 7 |

Ex-Schutz nach Normenreihe EN 60079 ff. sowie ggf. Produktnormen für Gerätekategorie 3, mindestens Zündschutzart "n" und Schutzart IP 44 7, Klemmkästen IP 54 7 |

Ex-Schutz nach Normenreihe EN 60079 ff. sowie ggf. Produktnormen für Gerätekategorie 2 und Schutzart IP 44 7, Klemmkästen IP 54 7 |

| Schalter und sonstige elektrische Geräte | Schutzart IP 54 7 | Ex-Schutz nach Normenreihe EN 60079 ff. sowie ggf. Produktnormen für Gerätekategorie 3, mindestens Zündschutzart "n" und Schutzart IP 54 7 | Ex-Schutz nach Normenreihe EN 60079 ff. sowie ggf. Produktnormen für Gerätekategorie 2 und Schutzart IP 54 7 |

| Leuchten | Schutzart IP 54 7 bisher bisher |

||

| Nichtelektrische Geräte (z.B. Förderbänder, Getriebe, pneumatische Pumpen) |

. / . | Ex-Schutz nach Normenreihe EN 13463 sowie ggf. Produktnormen für Gerätekategorie 3 |

Ex-Schutz nach Normenreihe EN 13463 sowie ggf. Produktnormen für Gerätekategorie 2 |

Zusätzlich können Maßnahmen zum Schutz gegen mechanische Gefahren (z.B. durch den Umgang mit Werkstücken) und Schutz gegen unzulässige äußere Temperatureinwirkung notwendig sein.Können Elektromotoren oder Leuchten betriebsmäßig Spritz- oder Sprühnebeln ausgesetzt sein, müssen sie hiergegen zusätzlich geschützt sein, z.B. durch Bleche, Glasabdeckungen.

Tabelle 2: Gesetzliche Mindestanforderungen und Kennzeichnungen an elektrische/n und nichtelektrische/n Geräte/n und Komponenten nach Rechtsvorschriften

| Explosionsgefährdeter Bereich - Zone 2 | Explosionsgefährdeter Bereich - Zone 1 | |

| Altes Recht:

Elektrische Betriebsmittel für gasexplosionsgefährdete Räume und Bereiche, die bis 30.06.2003 in Verkehr gebracht werden durften |

Anforderungen nach der

Elektrische Betriebsmittel, für die der Hersteller erklärt, dass sie für Zone 2 geeignet sind. |

Anforderungen nach der

Elektrische Betriebsmittel,

angebracht ist. |

| Zusätzlich müssen Elektromotoren mindestens in Schutzart IP 44, Leuchten mindestens in Schutzart IP 54 ausgeführt sein. | Zusätzlich müssen Elektromotoren mindestens in Schutzart IP 44, Leuchten mindestens in Schutzart IP 54 ausgeführt sein. | |

| Neues Recht:

Elektrische Geräte und Komponenten für gasexplosionsgefährdete Räume und Bereiche, die ab 01.07.2003 in Verkehr gebracht wurden (bereits seit 01.03.1996 zulässig)

|

Geräte und Komponenten der Gerätegruppe II und der Gerätekategorie 3 G nach der EG- Richtlinie 94/9/EG (ATEX 95) bzw. Explosionsschutz-Verordnung ( 11. ProdSGV). Mitgeliefert werden müssen:

Mindestkennzeichnung 10

|

Geräte und Komponenten der Gerätegruppe II und der Gerätekategorie 2 G nach der EG-Richtlinie 94/9/EG (ATEX 95) bzw. Explosionsschutz-Verordnung ( 11. ProdSGV). Mitgeliefert werden müssen:

Mindestkennzeichnung 10

|

| Neues Recht:

Nichtelektrische Geräte und Komponenten für gasexplosionsgefährdete Räume und Bereiche, die ab 01.07.2003 in Verkehr gebracht wurden (bereits seit 01.03.1996 zulässig)

|

Geräte und Komponenten der Gerätegruppe II und der Gerätekategorie 3 G nach der EG- Richtlinie 94/9/EG (ATEX 95) bzw. Explosionsschutz-Verordnung ( 11. ProdSGV). Mitgeliefert werden müssen:

Mindestkennzeichnung 10

|

Geräte und Komponenten der Gerätegruppe II und der Gerätekategorie 2 G nach der EG-Richtlinie 94/9/EG (ATEX 95) bzw. Explosionsschutz-Verordnung ( 11. ProdSGV). Mitgeliefert werden müssen:

Mindestkennzeichnung 10

|

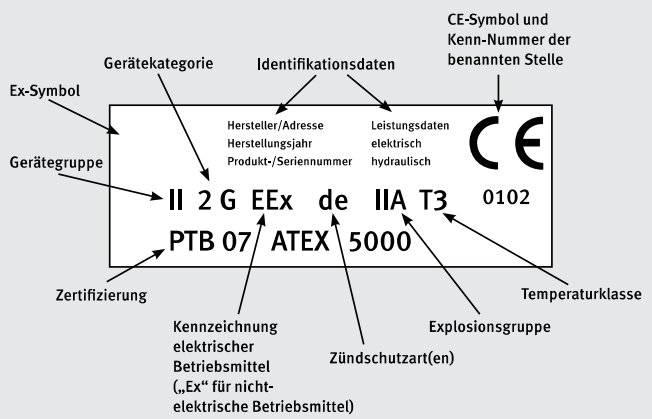

6.1 Kennzeichnung

| Schulz gegen Eindringen von Partikeln und Nässe (IP) nach DIN EN 60529 | |||

| Schutzart | Kennziffer des Schutzgrades | Symbol nach DIN VDE 0713 Teil 1 (angenähert) | |

| Schutz gegen Fremdkörper und Staub | Fremdkörper > 50 mm |

IP 1 X | |

| Fremdkörper > 12 mm |

IP 2 X | ||

| Fremdkörper > 2,5 mm |

IP 3 X | ||

| Fremdkörper >1,0 mm |

IP 4 X | ||

| keine Staubablagerung | IP 5 X |  |

|

| kein Staubeintritt | IP 6 X |  |

|

| Schutz gegen Nässe | Tropfwasser senkrecht | IP X 1 | |

| Tropfwasser schräg | IP X 2 |  |

|

| Sprühwasser | IP X 3 |  |

|

| Spritzwasser | IP X 4 |  |

|

| Strahlwasser | IP X 5 |  |

|

| starkes Strahlwasser | IP X 6 | ||

| zeitweiliges Untertauchen (wasserdicht) | IP X 7 |  |

|

| dauerndes Untertauchen (druckwasserdicht) (__m Tauchtiefe) |

IP X 8 |  |

|

| Spezifische Kennzeichnung von Geräten und Komponenten für den Einsatz in explosionsgefährdeten Bereichen nach EG-Richtlinie 94/9/EG | ||

| Kennzeichnung | Beschreibung | |

| "Ex im Hexagon" |  |

Spezielle Explosionsschutzkennzeichnung für Geräte, Schutzsysteme und Komponenten |

| Gerätegruppe | I | Für den Betrieb in Bergwerken |

| II | Für den Betrieb in allen anderen Bereichen | |

| Gerätekategorie | 1 | Für den Einsatz in Zone 0 oder 20 |

| 2 | Für den Einsatz in Zone 1 oder 21 | |

| 3 | Für den Einsatz in Zone 2 oder 22 | |

| G | für explosionsfähige Atmosphären, verursacht durch Gase, Dämpfe oder Nebel (G = Gas) | |

| D | für explosionsfähige Atmosphären, verursacht durch Staub (D = Dust) | |

Temperaturklassen T1 - T6

Brennbare Gase und Dämpfe sind nach ihrer Entzündbarkeit in Temperaturklassen eingeteilt. Die maximale Oberflächentemperatur eines elektrischen Betriebsmittels muss stets kleiner sein als die Zündtemperatur des Gas/- bzw. Dampf/ Luftgemisches, in dem es eingesetzt wird.

Betriebsmittel, die einer höheren Temperaturklasse entsprechen (z.B. T5), sind auch für Anwendungen zulässig, bei denen eine niedrigere Temperaturklasse gefordert ist (z.B. T2 oder T3).

Explosionsgruppen IIa - IIC

Die Gefährlichkeit von Gasen und Dämpfen nimmt von Explosionsgruppe IIa nach IIC zu.

Elektrische Betriebsmittel, die für IIC zugelassen sind, dürfen auch für alle anderen Explosionsgruppen verwendet werden. Betriebsmittel der Gruppe IIa dürfen nur bei den entsprechenden Gasen und Dämpfen eingesetzt werden.

Die in der Praxis üblichen Lack- und Lösemitteldämpfe fallen in die Explosionsgruppe IIA. Beispiele für IIB sind Ethylalkohol und für IIC Wasserstoff, Acetylen.

| Temperaturklasse | Zündtemperatur der Gase/ Dämpfe in °C | Beispiel | Max. Oberflächentemperatur am Gerät in °C |

| T1 | > 450 | Styrol, Aceton, Ethan, Ammoniak, Toluol, Methanol | 450 |

| T2 | > 300 bis 450 | Ethylalkohol, n-Butan, n-Butylalkohol | 300 |

| T3 | > 200 bis 300 | Benzine, n-Hexan | 200 |

| T4 | > 135 bis 200 | Acetaldehyd, Ethylether | 135 |

| T5 | > 100 bis 135 | 100 | |

| T6 | > 85 bis 100 | Schwefelkohlenstoff | 85 |

|

Zündschutzarten

Elektrische Betriebsmittel

Grundsätzliche Anforderungen gemäß EN 60079-0 und zusätzlich eine oder mehrere der folgenden Zündschutzarten

≪ n ≫ nach EN 60079-15

≪ o ≫ Ölkapselung nach EN 60079-6

≪ p ≫ Überdruckkapselung nach EN 60079-2

≪ q ≫ Sandkapselung nach EN 50017

≪ d ≫ druckfeste Kapselung nach EN 60079-1

≪ e ≫ erhöhte Sicherheit nach EN 60079-7

≪ ia ≫ oder ≪ ib ≫ Eigensicherheit nach EN 60079-11

≪ m ≫ Vergusskapselung nach EN 60079-18

Nichtelektrische Betriebsmittel

Grundsätzliche Anforderungen gemäß EN 13463-1 und zusätzlich eine oder mehrere der folgenden Zündschutzarten

≪ c ≫ Konstruktive Sicherheit nach EN 13463-5

≪ b ≫ Zündquellenüberwachung nach EN 13463-6

≪ fr ≫ Schwadenhemmende Kapselung nach EN 13463-2 (nur Gerätekategorie 3)

≪ k ≫ Flüssigkeitskapselung nach EN 13463-8

≪ p ≫ Überdruckkapselung (derzeit noch kein Normentwurf)

≪ d ≫ Druckfeste Kapselung nach EN 13463-3

Hinweise: |

Zündschutzarten gemäß EN 60079-0 ff

| Zündschutzart | Kurzzeichen | Bild | Beschreibung der Schutzmaßnahme | Anwendung | Kategorie(n) gemäß Richtlinie |

| druckfeste Kapselung | d |  |

|

Energietechnische Betriebsmittel, Schaltgeräte, Motoren (alle Geräte, die im Normalbetrieb zündfähig sind) | II 2 G

II 3 G |

| erhöhte Sicherheit | e |  |

|

Anschluss- und Verteilerkästen, Leuchten, Messinstrumente, Käfigläufermotoren (keine zündfähigen Funken im Normalbetrieb) | II 2 G

II 3 G |

| Eigensicherheit | ia, ib |  |

|

Mess-, Steuer-, Regeltechnik, Datentechnik (kleine elektrische Werte, steigende Bedeutung) | II 1 G

II 2 G II 3 G |

| Vergusskapselung | ma, mb |  |

|

Mess-, Steuer- und Regeltechnik (Vermeidung heißer Stellen auf Vergussmasse ist resistent gegen elektrische, Platinen) | II 1 G

II 2 G II 3 G |

| Ölkapselung | o |  |

|

Transformatoren (seltene Anwendung) | II 2 G

II 3 G |

| Überdruckkapselung | p, pz |  |

|

Energietechnische Betriebsmittel (aktive Maßnahmen zur Sicherheit erforderlich) | II 2 G

II 3 G |

| Sandkapselung | q |  |

|

Kondensatoren, elektronische Bauteile (Füllung mit kleinen Glaskugeln oder Sand) | II 2 G

II 3 G |

|

Funke möglich |  |

Explosion möglich |  |

Gas(strömung) |  |

Vermeidung bzw. betriebsmäßig unzulässig |

Zündschutzarten gemäß EN 60079-0 ff

| Zündschutzart | Kurzzeichen | Bild | Beschreibung der Schutzmaßnahme | Kategorie(n) gemäß Richtlinie |

| nicht funkende Geräte | mA |  |

|

II 3 G |

| nC | nC |  |

in den Ausführungen:

|

II 3 G |

| energiebegrenzt | nL |  |

|

II 3 G |

| schwadensichere Gehäuse | nR |  |

|

II 3 G |

| vereinfachte Überdruckkapselung | nP |  |

|

II 3 G |

|

Funke möglich |  |

Explosion möglich |  |

Gas(strömung) |  |

Vermeidung bzw. betriebsmäßig unzulässig |

Beispiel einer Kennzeichnung

Zusatzkennzeichnung über die Bescheinigung der Prüfstelle (Zertifizierung) Kennzeichnung Bedeutung PTB Symbol der benannten Stelle 07 Jahr der Ausstellung ATEX Kennzeichnung der Ausgabe des Zertifikates 5000 Zertifikat-Nummer der benannten Stelle

7 Lacklager, Misch- und Bereitstellungsräume

7.1 Lacklager

Flüssige hochentzündliche, leichtentzündliche und entzündliche Beschichtungsstoffe (z.B. Lacke, Lösemittel) - früher Gefahrklassen a I, a II und B nach VbF 1 (neu: BetrSichV) - müssen in besonderen Räumen gelagert werden.

Eine Lagerung ist nicht zulässig in/auf:

In Lackierräumen und gesonderten Bereichen darf allerdings eine Menge bereitgestellt werden, die höchstens dem Bedarf einer Arbeitsschicht entspricht.

Brennbare Flüssigkeiten dürfen nur in bruchsicheren (z.B. Metall) und verschlossenen Gefäßen gelagert werden.

Lager für hochentzündliche und leichtentzündliche Flüssigkeiten mit einer Lagermenge von mehr als 10.000 l sind nach Betriebssicherheitsverordnung erlaubnisbedürftig (z.B. durch Gewerbeaufsichtsämter, Ämter für Arbeitsschutz). Die bisherige Anzeigepflicht nach VbF 7 ist mit Inkrafttreten der BetrSichV weggefallen.

Lagerräume müssen von anderen Räumen mindestens feuerbeständig (F90 nach DIN 4102) abgetrennt sein. Dies gilt auch für Bauteile wie Fenster, Türen, Lüftungsschächte. Wände und Decken müssen aus nicht brennbaren Baustoffen sein (Baustoffklasse DIN 4102-A).

Wenn keine Verbindung zu anderen Gebäudeteilen besteht, müssen Wände, Decken, Türen mindestens feuerhemmend (F 30 nach DIN 4102) ausgeführt sein. Sie müssen aus nicht brennbaren Baustoffen (Baustoffklasse DIN 4102-A) bestehen.

Falls Wände Teil einer baulichen Brandabschnittstrennung sind, müssen sie die Anforderungen an Brandwände erfüllen (DIN 4102-3 "Brandverhalten von Baustoffen und Bauteilen - Brandwände und nichttragende Außenwände").

U.a. müssen sie dann

Durchbrüche durch Wände und Decken, die in angrenzende Räume führen, müssen durch nicht brennbare Baustoffe gegen den Durchtritt von Dämpfen, brennbaren Flüssigkeiten und gegen Brandübertragung gesichert sein.

Fußböden müssen undurchlässig sein und aus nicht brennbaren Baustoffen bestehen (Baustoffklasse DIN 4102-A).

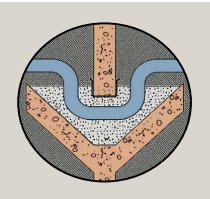

Abläufe und Öffnungen zu tiefer gelegenen Räumen, Kellern, Gruben, Schächten sowie Kanäle (z.B. für Kabel- und Rohrleitungen) müssen gegen das Eindringen brennbarer Flüssigkeiten oder deren Dämpfe geschützt sein. Dies kann z.B. durch Auffüllen mit Sand erreicht werden.

Erlaubnisbedürftige Lagerräume dürfen nicht an Wohnraum angrenzen.

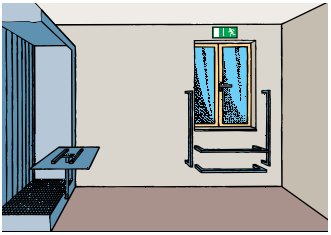

Ausgänge müssen unmittelbar ins Freie oder andere Brandabschnitte führen oder in Flure oder Treppenräume, die Rettungswege im Sinne des Bauordnungsrechts der Länder sind.

Innerhalb der Lacklager dürfen von jeder Stelle des Raumes folgende - in der Luftlinie gemessene - Entfernungen zum nächstgelegenen Ausgang nicht überschritten werden:

Rettungswege müssen gekennzeichnet sein.

Heizungseinrichtungen müssen so angebracht sein, dass sich auf ihnen Ablagerungen von Beschichtungsstoffen nicht bilden können. Darüber hinaus dürfen auf ihnen Gegenstände (insbesondere Lackgebinde) nicht abgestellt werden können. Dazu sind in der Regel schräge Heizkörperabdeckungen aus nicht brennbarem Material (Baustoffklasse DIN 4102-A), z.B. Bleche, Drahtgeflechte, anzubringen.

Hinsichtlich der Ausstattung mit Feuerlöschern und Feuerlöschanlagen siehe Abschnitt "Brandschutz".

An den Zugängen das Verbotszeichen "Feuer, offenes Licht und Rauchen verboten" sowie das Warnzeichen "Warnung vor explosionsfähiger Atmosphäre" sowie das Verbotszeichen "Zutritt für Unbefugte verboten" anbringen.

Die Lagerung von brennbaren Flüssigkeiten in Arbeitsräumen kann auch in bauartgeprüften Sicherheitsschränken nach DIN EN 14470-1 erfolgen.

In Räumen, in denen sich erlaubnisbedürftige überirdische Lager befinden, muss eine Blitzschutzanlage nach EN 62305 vorgesehen werden.

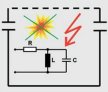

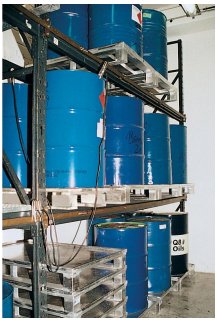

Um gefährliche elektrostatische Aufladungen zu vermeiden, müssen alle metallischen Gegenstände elektrisch leitfähig miteinander verbunden und geerdet werden (Potentialausgleich) (Abbildung 1).

7.2 Auffangräume

Räume zum Auffangen ausgelaufener brennbarer Flüssigkeiten (Auffangwannen) müssen aus nicht brennbaren Baustoffen (Baustoffklasse DIN 4102-A) bestehen und dicht sein. Zumeist wird der Fußboden des Lacklagers als Auffangraum/Auffangwanne ausgebildet (Abbildung 2).

Der Auffangraum muss bei Lagerung brennbarer Flüssigkeiten in ortsbeweglichen Gefäßen mindestens fassen können:

7.3 Lüftung

Die Lagerräume müssen ausreichend belüftet und beleuchtet sein. Die Lüftung muss in Bodennähe wirksam sein.

Die Lüftung muss ständig einen mindestens 5-fachen Luftwechsel in der Stunde gewährleisten.

Bei a usschließlich passiver Lagerung (es findet kein Abfüllen, Mischen oder Umfüllen/Umpumpen statt) brennbarer Flüssigkeiten in gefahrgutrechtlich zulässigen Transportbehältern mit einem Rauminhalt bis 1000 I ist ein mindestens 0,4facher Luftwechsel pro Stunde zu gewährleisten.

In oberirdischen Lagern wird bei natürlicher/freier Lüftung (Austausch von Raumluft gegen Außenluft infolge Wind und/oder Temperaturdifferenzen bei ausreichend dimensionierten Zu- und Abluftöffnungen in Außenwänden) etwa ein 0,4- bis 1facher Luftwechsel pro Stunde erreicht. Bei technischer Lüftung (Luftaustausch durch Ventilatoren) sind 2- bis 5-fache Luftwechsel pro Stunde üblich.

7.4 Explosionsgefährdete Bereiche

Für die Lagerung brennbarer Flüssigkeiten in gefahrgutrechtlich zulässigen Transportbehältern mit einem Rauminhalt bis 1.000 I sind die explosionsgefährdeten Bereiche und die Anforderungen an elektrische und nichtelektrische Betriebsmittel und Einrichtungen in Tabelle 3 beschrieben.

7.5 Misch- und Bereitstellungsräume

Hinsichtlich der baulichen Maßnahmen und Kennzeichnung gelten dieselben Anforderungen wie an Lacklager.

Werden ausschließlich Beschichtungsstoffe, Lösemittel o.Ä. mit einem Flammpunkt, der ausreichend 11 über der Verarbeitungstemperatur liegt verarbeitet, ist mit Explosionsgefährdung nicht zu rechnen.

Werden Beschichtungsstoffe, Lösemittel o.Ä. mit einem Flammpunkt verarbeitet, der nicht ausreichend 11 über der Verarbeitungstemperatur liegt, gilt in Räumen, in denen Beschichtungsstoffe, Lösemittel o.Ä. zum Teil aus offenen Behältern abgefüllt, gemischt, umgefüllt oder umgepumpt werden:

Tabelle 3: Explosionsgefährdete Bereiche und Anforderungen an elektrische und nichtelektrische Betriebsmittel und Einrichtungen bei der Lagerung brennbarer Flüssigkeiten in gefahrgutrechtlich zulässigen Transportbehältern mit einem Rauminhalt bis 1.000 l

| Lagerbedingungen | Explosionsgefährdeter Bereich | Elektrische und nichtelektrische Geräte und Komponenten 12 | Bemerkungen |

| Lagerräume zur ausschließlich passiven Lagerung (es findet kein befüllen, Mischen oder Umfüllen/Umpumpen statt) |

|||

| Lagerraum bis 100 m3 und mindestens 0,4facher Luftwechsel pro Stunde | raumhoch Zone 2 13 | mindestens Gerätegruppe II, Gerätekategorie 3 G | kein explosionsgefährdeter Bereich, wenn die Behälter so eingelagert werden, dass

|

| Lagerraum über 100 m3 und mindestens 0,4facher Luftwechsel pro Stunde | bis 1,5 m Höhe Zone 2 13 | mindestens Gerätegruppe II, Gerätekategorie 3 G | |

| Lagerraum über 100 m3 und mindestens 2facher Luftwechsel pro Stunde | kein explosionsgefährdeter Bereich 14 | bis zu einer Höhe von 0,8 m über Erdgleiche müssen alle fest installierten Betriebsmittel der Gerätegruppe II, Gerätekategorie 3 G entsprechen | |

Lagerung

|

nicht explosionsgefährdet, sofern die Flüssigkeit bei der Lagerung nicht auf eine Temperatur über 30 °C erwärmt wird | hinsichtlich des Explosionsschutzes ist eine Lüftung nicht erforderlich | |

| Lagerräume zur aktiven Lagerung (es findet auch Abfüllen, Mischen oder Umfüllen/Umpumpen statt) |

|||

| Lagerräume ohne Beschränkung der Raumgröße, in denen ständig ein mindestens5facher Luftwechsel in der Stunde gewährleistet ist | 1 m um den Bereich, in dem abgefüllt wird, Zone 1- unabhängig von der Art der Abfüllung und der abgefüllten Menge | mindestens Gerätegruppe II, Gerätekategorie 2 G | bei Lagermengen von weniger als 450 l leichtentzündlicher bzw. weniger als 3.000 l entzündlicher Flüssigkeiten ist natürliche Lüftung ausreichend |

| restlicher Lagerraum Zone 2 | mindestens Gerätegruppe II, Gerätekategorie 3 G | ||

8. Absaugung, Lüftung von Lackierräumen und -bereichen

Räume und Bereiche, in denen Beschichtungsstoffe durch Personen verarbeitet werden (z.B. Lackierräume, gesonderte Bereiche, Abdunsträume/-plätze, Misch- und Bereitstellungsräume) müssen eine Lüftung aufweisen. Diese muss so ausgeführt sein, dass:

In der Regel wird dies nur durch eine technische Lüftung (Luftaustausch durch Ventilatoren) erreicht.

Für eine wirksame technische Lüftung haben sich folgende Maßnahmen bewährt:

Aus Energiespargründen sollten Maßnahmen zur Verringerung der Volumenströme während Nichtspritzzeiten durchgeführt werden, z.B. Energiesparklappe im Zu-/ Abluftstrom, polumschaltbare Motoren für Zu-/Abluft, die mit der "Ruhestellung" der Spritzpistole gekoppelt sind. Ansonsten sind bei neuen Anlagen technische Lüftung (Absaugung) und die Luftzufuhr für die Spritzpistole so verriegelt, dass der Spritzbetrieb nur bei wirksamer Absaugung möglich ist.

| Zuluft und Abluftfilter dürfen nicht leicht entflammbar sein (mindestens Baustoffklasse DIN 4102 B2). Geeignet sind z.B. Glasfasergewebe, Kartonfilter gemäß DIN 4102 B2. |

Die Standzeit von Filtern kann durch Anordnung von Prallblechen erhöht werden.

Besteht die Gefahr, dass Lackierraumtüren wegen einer zu hohen Druckdifferenz durch die Absaugung nicht mehr geöffnet werden können, muss die Absaugung auch von innerhalb des Lackierraumes stillgesetzt werden können, z.B. durch einen NOT-AUS-Schalter. Anforderungen an die elektrische Ausrüstung siehe Abschnitt "Elektrische und nichtelektrische Geräte und Komponenten".

Zu- und Abluft sind so zu führen, dass sowohl der beim Lackieren entstehende Spritznebel als auch Lösemitteldämpfe von frisch lackierten Teilen sicher erfasst werden. Belastete Luft darf nicht in den Atembereich des Lackierers gelangen.

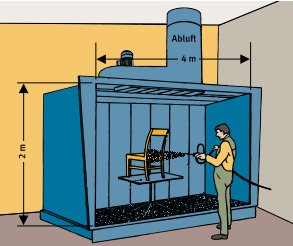

Bei Ableitung der abgesaugten Luft sind folgende Mindestabstände h der Abluftrohrmündung einzuhalten:

jedoch mindestens 10 m über dem Erdboden.

Für das Abluftrohr sind Blitzschutzmaßnahmen notwendig (siehe EN 62305).

Die Austrittsgeschwindigkeit der Abluft senkrecht nach oben sollte mindestens 7 m/s sein.

Die ins Freie abgeführte Luft darf höchstens 3 mg Lackfeststoffe/m3 Abluft (TA-Luft-Wert) enthalten.

An automatischen Auftrageinrichtungen, z.B.

muss

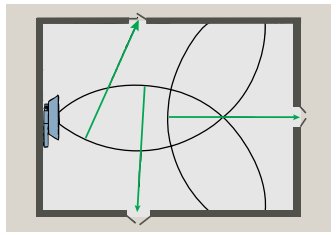

8.1 Tauchbehälter

müssen mit einer Absaugeinrichtung ausgerüstet sein.

Dies kann z.B. geschehen durch eine Absaugwand an einer Längsseite des Tauchbehälters und impulsarmer Zuluftströmung (z.B. durch sogenannte Quellschläuche) von der Gegenseite her.

Neue Tauchanlagen mit einer Beckenoberfläche von mehr als 6 m2 müssen gemäß EN 12581 eingehaust sein.

Verschiedene Prinzipien der Badabsaugung

9. Lackiereinrichtungen

Lackiereinrichtungen sind z.B.:

Spritzkabinen, -stände, -wände und andere Einrichtungen (z.B. Spritzroboter) für das Spritzen und Sprühen müssen mit Absaugeinrichtungen ausgerüstet sein, die ein Austreten von Spritz- und Sprühnebeln aus dem Arbeitsbereich verhindern (siehe auch EN 12215, EN 13355).

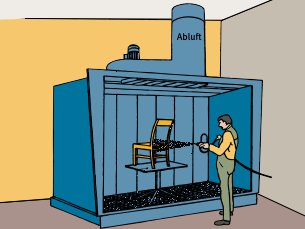

Spritzstand ist der Stand, in dem sich das zu beschichtende Werkstück während der Spritzarbeiten innerhalb eines mit einer Absaugwand versehenen und bis auf die offene Zugangsseite geschlossenen Bereiches befindet. Das Werkstück ragt nicht über den Spritzstand hinaus. Die offene Zugangsseite ist Einlassöffnung für die Zuluft und Zugang für den Lackierer. Der Lackierer steht während der Spritzarbeiten vor der offenen Zugangsseite. Das zu beschichtende Werkstück befindet sich zwischen Lackierer und Absaugwand. Der Spritzstrahl wird in Richtung zur Absaugwand aufgetragen mit einer Abweichung von nicht mehr als etwa 30° zur Mittelachse.

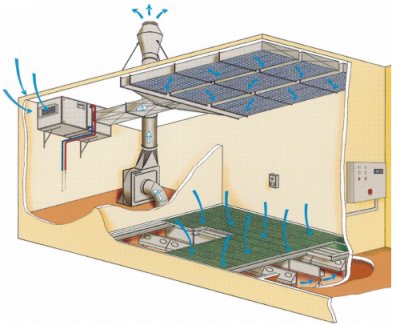

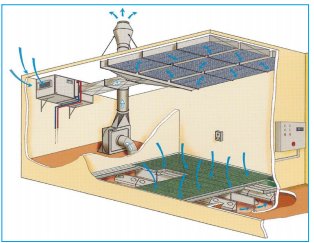

Spritzkabine ist die Kabine, in der sich der Lackierer während der Spritzarbeiten mit dem zu beschichtenden Werkstück in einem geschlossenen Raum mit technischer Lüftung (Zuluft, Abluft, Luftsinkgeschwindigkeit ca. 0,3 m/s) befindet. Die Luftführung ist vertikal, horizontal oder als Kombination möglich.

Für neue Spritzstände und Spritzkabinen sind die Anforderungen an Bau und Ausrüstung in EN 12215, für kombinierte Spritz-Trocknungskabinen in EN 13355 festgelegt.

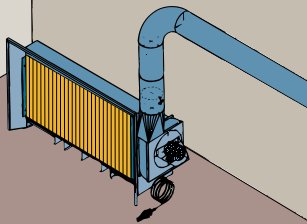

Spritzwand ist die Wand (Absaugwand), die als Erfassungseinrichtung während der Spritzarbeiten am Werkstück positioniert wird oder an der das Werkstück positioniert wird. Die Position des Spritzlackierers zur Absaugwand und Strömungsrichtung ist nicht festgelegt. Die Richtung des Spritzstrahls zur Strömungsrichtung ist nicht festgelegt. Der Erfassungsgrad ist relativ gering.

Spritzstand

Spritzkabine

Spritzwand

Spritzlackierarbeiten dürfen grundsätzlich nur in Arbeitsbereichen ausgeführt werden, die mit einer technischen Lüftung versehen sind. Geeignet sind Spritzkabinen oder Spritzstände oder Lackierräume mit wirksamer technischer Lüftung.

Gemäß BGR 231 und BGIMASI-ALMA-Empfehlung von 2005 muss jedoch zum Schutz vor Aerosolen und organischen Dämpfen grundsätzlich geeigneter Atemschutz getragen werden. Nur an Spritzständen kann unter bestimmten Voraussetzungen auf den Atemschutz ganz verzichtet werden.

Bei Spritzarbeiten von Hand mit geringer Lackmenge (weniger als 0,5 kg pro Arbeitsschicht) sind

ebenfalls geeignet. Organisatorische Maßnahmen sind z.B. zeitliche oder räumliche Trennung von Spritzarbeiten und anderen Arbeiten, wirksame natürliche Lüftung.

Lackiereinrichtungen müssen aus nicht brennbaren Baustoffen (Baustoffklasse DIN 4102-A) sein, z.B. aus Stahlblech.

Spritzstände und -kabinen müssen auf der Innenseite glatt, eben und möglichst fugenfrei sein.

Lackiereinrichtungen, in denen auch Wasserlacke verarbeitet werden, müssen korrosionsbeständig ausgeführt sein.

An Tauchbehältern für brennbare Beschichtungsstoffe muss darüber hinaus eine der folgenden Einrichtungen vorhanden sein:

Für neue Tauchbeschichtungsanlagen sind die Anforderungen an Bau und Ausrüstung in EN 12581 festgelegt.

Für elektrostatische Sprüheinrichtungen sind die Anforderungen an Bau und Ausrüstung in EN 50050, EN 50176 und EN 1953 festgelegt. Für den Betrieb elektrostatischer Sprüheinrichtungen sind zusätzliche Anforderungen in der BGI 764 zusammengestellt.

Für das holzbe- und -verarbeitende Gewerbe gelten für Spritzlackierarbeiten von Hand bei Verwendung branchenüblicher Lacksysteme und Farben einschließlich Beizen folgende Festlegungen: |

10 Abdunsträume und -bereiche, Trocknungsräume und -bereiche

Hinsichtlich der baulichen Maßnahmen und Kennzeichnung müssen die Anforderungen der Abschnitte

eingehalten werden.

In Trocknungsräumen (damit sind nicht Lacktrockner nach EN 1539 gemeint) ist eine wirksame technische Lüftung erforderlich. Die elektrischen und nichtelektrischen Geräte und Komponenten müssen mindestens den Anforderungen für den Betrieb in Zone 2 entsprechen.

Werden frisch beschichtete Werkstücke in Regalen oder Transportwagen (Hordenwagen) abgelegt, kann zur Beurteilung der explosionsgefährdeten Bereiche um die Regale oder die Transportwagen der Verarbeitungsfall 10 von Anhang 1 herangezogen werden.

Absaugung an Hordenwagen

11 Verarbeiten von Wasserlacken

Für die Entzündbarkeit von Wasserlack ist der Flammpunkt allein nicht ausschlaggebend.

Die Entzündbarkeit von Wasserlack in fein verteiltem Zustand (Sprühnebel) richtet sich nach seinen Bestandteilen 17.

Ein Wasserlack, welcher der Formel

[% Wasser] > 1,70 x [% organische Lösemittel] + 0,96 x [% organischer Feststoff]

entspricht, ist als nicht entzündbar einzustufen. Maßnahmen zum Explosionsschutz sind dann nicht notwendig, es sei denn, es werden zusätzlich andere lösemittelhaltige Stoffe aus anderen Verarbeitungsgründen oder zur Reinigung eingesetzt.

Ist die Formelbedingung nicht eingehalten, müssen Maßnahmen zum Explosionsschutz immer durchgeführt werden.

Beispiel 1:

Wasserlack mit Anteil Wasser = 60 %, Anteil organischer Lösemittel = 6 %, Anteil organischer Feststoffe = 34 %: Einsetzen in die Formel liefert 0,60 > 0,102 + 0,327 (richtig!)

Ergebnis: Bedingung erfüllt. Wasserlack nicht entzündbar.

Beispiel 2:

Wasserlack mit Anteil Wasser =17 %, Anteil organischer Lösemittel =12 %, Anteil organischer Feststoffe = 71 %: Einsetzen in die Formel liefert 0,17 > 0,204 + 0,682 (falsch!)

Ergebnis: Bedingung nicht erfüllt. Wasserlack entzündbar.

Wasserlacke können jedoch als Lackschicht schon nach teilweiser Trocknung wieder brennbar werden. Informationen darüber müssen beim Lieferanten eingeholt werden.

Wasserlacke können auf Grund ihrer Bindemittelbasis in wasserlösliche und wasserverdünnbare Systeme eingeteilt werden. Gesundheitsgefahren können durch Einatmen der Lackaerosole 15 und durch Hautkontakt mit dem Lack entstehen.

Gerade weil so wenig über die Gefährdung durch Wasserlacke bekannt ist, ist eine technische Lüftung dringend notwendig und geeignete persönliche Schutzausrüstungen müssen getragen werden (siehe Abschnitt "Lackiereinrichtungen"). |

Wasserlösliche Lacke

Bindemittel ist ein in organischen Lösemitteln vorgelöstes Harz, z.B. Acrylat, das durch Neutralisation (Salzbildung) mit Aminen in eine wasserlösliche Form gebracht wird. Der Anteil an organischen Lösemitteln kann bis zu 25 % betragen.

Eine Exposition ist somit gegenüber dem Bindemittel, den Aminen und dem Lösemittel gegeben. Eine Bewertung der Gefährdung der Inhaltsstoffe ist derzeit nicht möglich, weil für die verwendeten Amine und das häufig eingesetzte Lösemittel Butylglycol keine Arbeitsplatzgrenzwerte vorliegen.

Wasserverdünnbare Lacke

Die Bindemittel in diesen Lacken sind wasserunlöslich. Sie werden bei der Herstellung des Lackes mit Hilfe oberflächenaktiver Substanzen äußerst fein in Wasser verteilt. Durch diesen Prozess entfällt die Mitverwendung von "Hilfslösemitteln" oder Aminen.

Eine Exposition ist somit gegenüber dem Bindemittel und den oberflächenaktiven Substanzen gegeben.

Die Anforderungen des Abschnittes "Brandschutz" sind immer einzuhalten.

12 Verarbeiten von UV-Lacken

Bei der UV-Technologie wird der flüssige Lackfilm durch ultraviolette Strahlen ausgehärtet. Diese Aushärtung erfolgt sehr schnell, meistens in Sekunden oder Bruchteilen von Sekunden. Zum Start der Polymerisation werden in der Regel Fotoinitiatoren eingesetzt. Andere Bestandteile der UV-Lacke können Pigmente oder Additive sein. Normalerweise sind UV-Lacke lösemittelfrei und damit nicht entzündbar (siehe Wasserlacke).

Bei der Verarbeitung von UV-Lacken entstehen Gefährdungen, die von der chemischen Zusammensetzung des Beschichtungsstoffes, der angewandten Applikationstechnik und der Art der Aushärtung des Lackes bestimmt werden. Diese signifikanten Gefährdungen und die wichtigsten Schutzmaßnahmen sind:

Besonders zu beachten ist, dass die meisten UV Lacke ohne UV Bestrahlung nicht aushärten. Daher sind insbesondere der Hautkontakt und das Einatmen von Lackaerosolen zu vermeiden. |

| Gefährdung | Schutzmaßnahmen |

| Kontakt mit oder Einatmen von UV-Lacken oder Aerosolen und Lösemitteln als Nebel oder Flüssigkeiten |

|

| Einatmen von Ozon |

|

| Exposition gegenüber UV-Licht |

|

UV-Härtung von lackierten Holzstühlen

Ausführlichere Informationen zur Auswahl und zur sicheren Verarbeitung von UV-Lacken sind enthalten im europäischen "UV-protocol coating", das im Jahr 2005 verabschiedet wurde. Das Protokoll ist verfügbar unter www.vdma.org/uv

UV-Härtung von lackierten Fahrzeugteilen

13 Betrieb

Allgemein

Lackierarbeiten sind nur bei wirksamer Lüftung zulässig.

Gefäße, Gebinde, Behälter, die am Arbeitsplatz benutzt werden, müssen entsprechend Gefahrstoffverordnung gekennzeichnet sein.

Lackierer über Arbeitsweisen unterrichten, die Schadstoffkonzentration und Overspray (Lackaerosole) verringern (siehe Anhang 3).

Lösemitteldämpfe

Brennbare Beschichtungsstoffe in Lackierräumen und gesonderten Bereichen nur in der für den Fortgang der Arbeiten notwendigen Menge - höchstens Bedarf einer Arbeitsschicht - bereitstellen, möglichst in den Originalgebinden. Größere Mengen müssen in Lacklagern gelagert werden.

Gefäße, Gebinde, Behälter stets abgedeckt halten.

Leere Gebinde mindestens täglich aus den Arbeitsräumen entfernen.

Tauchbehälter nach Beendigung der Arbeit abdecken, um ein Verdunsten von Lösemitteln zu vermeiden.

Elektrostatische Aufladung

Gegenstände, die sich gefährlich aufladen können, z.B. Werkstückauflagen, leitfähige Gebinde, elektrostatisch erden (Potentialausgleich). Dies gilt insbesondere beim Umfüllen und Airless-Spritzen.

Bei Spritzlackierarbeiten mit entzündbaren Beschichtungsstoffen sowie beim Abfüllen, Mischen, Umfüllen, Umpumpen muss elektrostatisch ableitfähiges Schuhwerk getragen werden (siehe BGR 132).

Bei Spritzlackierarbeiten mit elektrostatischer Unterstützung muss der Lackierer zusätzlich über einen geeigneten leitfähigen Handgriff der Lackierpistole geerdet sein.

Werden Handschuhe verwendet, müssen diese ebenfalls leitfähig sein.

Brandgefahr

Untersuchungen der ehemaligen Holz-BG in Lackierbereichen von holzverarbeitenden Betrieben haben gezeigt, dass das Brandrisiko groß ist durch:

Gründliche Reinigung ist notwendig bei:

Vor dem Verarbeiten verschiedener Beschichtungsstoffe sollten die Lieferanten befragt werden, ob ein wechselweises Verarbeiten zulässig ist.

Auch beim Kontakt zwischen lösemittelhaltigen Reinigern und Beschichtungsstoffen ist eine Selbstentzündung möglich.

Abgelöste Ablagerungen, Putzlappen u.Ä. in verschließbaren, nicht brennbaren Behältern sammeln und täglich aus den Verarbeitungsräumen entfernen. Dies betrifft insbesondere Lappen, die mit trocknenden Ölen, z.B. Leinölfirnissen, Öllacken, getränkt sind. |

Reinigung

Abgelagerte Beschichtungen in angemessenen Zeitabständen von Wänden, Ständen und Kabinen und deren Umgebung entfernen.

Es reinigt sich leichter durch:

Zur Erhaltung der Ableitfähigkeit müssen Fußböden regelmäßig gereinigt werden. Es empfiehlt es sich, dabei Werkzeuge aus Edelstahl, Kupfer, Berylliumbronze oder Holz zu verwenden.

Filterwechsel

Filtermaterial spätestens dann entfernen, wenn pro m2 Filtermaterial folgende Massen Lackfestkörper abgeschieden worden sind:

Höhere Abscheidemengen von Lackfestkörpern erhöhen die Brandlast erheblich und sollten deshalb vermieden werden.

Filterwechsel in der Praxis:

Zündquellen

Sollen in Lackierbereichen auch andere Arbeiten durchgeführt werden (zum Beispiel Schleifen, Bohren) oder ist zusätzliche Beleuchtung erforderlich (zum Beispiel Handlampen), müssen die Betriebsmittel den Anforderungen der Zone entsprechen, in der sie eingesetzt werden (siehe auch Abschnitt "Elektrische und nichtelektrische Geräte und Komponenten" und Anhang 1).

Besondere Sicherheitsvorkehrungen

Arbeiten mit Zündgefahr, z.B. Arbeiten mit Funkenflug (Schleifen), Feuerarbeiten (Schweißen, Schneiden) und Arbeiten mit funkenreißenden Maschinen und Werkzeugen, dürfen in feuergefährdeten Räumen (z.B. Lackierräumen, Schreinereien/Tischlereien) sowie in feuer- und explosionsgefährdeten Bereichen (z.B. Lackierbereichen in Fertigungsräumen) nur durchgeführt werden, wenn der Unternehmer eine schriftliche Erlaubnis erteilt (Muster siehe Anhang 5) und besondere Sicherheitsvorkehrungen getroffen werden.

Organisation

Feuerlösch- und Brandmeldeeinrichtungen nicht mit Gegenständen verstellen.

Personen mit der Handhabung von Feuerlösch- und Brandmeldeeinrichtungen vertraut machen.

Flucht- und Rettungswege freihalten.

Alarm-, Flucht- und Rettungsplan erstellen.

Im Rahmen der Gefährdungsbeurteilung auch Explosionsschutzdokument erstellen (siehe Anhang 4).

Brände und Explosionen in

sollten der Berufsgenossenschaft und der Aufsichtsbehörde unverzüglich angezeigt werden. Dies gilt auch für Fälle ohne Personenschaden.

Weitere Hinweise zum sicheren Lackieren siehe BGI 557.

14 Prüfungen

Nach der Betriebssicherheitsverordnung und TRBS 1201-1 muss vor der erstmaligen Nutzung von Arbeitsplätzen in explosionsgefährdeten Bereichen die Explosionssicherheit der Arbeitsplätze einschließlich der Arbeitsmittel überprüft werden. Die Überprüfung ist von einer befähigten Person durchzuführen, die über besondere Kenntnisse auf dem Gebiet des Explosionsschutzes verfügt (siehe TRBS 1203).

Bei überwachungsbedürftigen Anlagen in explosionsgefährdeten Bereichen sind neben der Erstprüfung auch wiederkehrende Prüfungen erforderlich (spätestens alle 3 Jahre).

Zu überwachungsbedürftigen Anlagen gehören:

Die Prüffristen sind vom Betreiber auf Grund einer Gefährdungsbeurteilung festzulegen. Dabei sollten Herstellerangaben und -empfehlungen berücksichtigt werden. Der Betreiber hat für fristgerechte Nachprüfungen Sorge zu tragen. Die Prüfungen sind mit ihren Prüfergebnissen zu dokumentieren.

Eine Handlungsanleitung zur Prüfung von Lackieranlagen ist in Vorbereitung.

| Verarbeitungsbeispiele mit Angabe der explosionsgefährdeten Bereiche | Anhang 1 |

Der Betreiber hat die Bereiche, in denen gefährliche explosionsfähige Atmosphäre auftreten kann, in Zonen einzuteilen. Für die Zonenfestlegung an Spritzlackierarbeitsplätzen können zwei unterschiedliche Beurteilungsgrundlagen herangezogen werden:

1. Flammpunktkriterium (Verarbeitungsfall 1 - 4)

Die Zonenfestlegung erfolgt nach der Höhe des Flammpunktes des Beschichtungsstoffes, wobei unterschieden wird, ob der Flammpunkt größer oder kleiner als 21°C ist.

Dieses Kriterium ist überwiegend noch für ältere Anlagen oder für einfache Lackiereinrichtungen (z.B. mobile Absaugwände), die nicht die Anforderungen der EN 12215 oder EN 13355 erfüllen, anzuwenden.

2. Konzentrationskriterium (Verarbeitungsfall 5 - 8)

Die Zonenfestlegung erfolgt nach der rechnerischen mittleren Durchschnittskonzentration brennbarer Stoffe in Luft, deren Berechnung in EN 12215 und EN 13355 beschrieben ist. Dabei ist die so genannte "Verspritzte Höchstmenge flüssiger organischer Beschichtungsstoffe/Stunde" zu verstehen als der maximale Massestromwert, der auch bei kurzzeitigem Einsatz nicht überschritten wird.

Bei der Anwendung dieses Kriteriums wird unterschieden, ob die rechnerische mittlere Durchschnittskonzentration kleiner als 25 % der unteren Explosionsgrenze UEG (mit oder ohne Bedienperson) oder größer als 25 °/0 der UEG (nur zulässig ohne Bedienperson) ist.

Das Konzentrationskriterium ist überwiegend für neuere Anlagen, bei denen der Hersteller die Einhaltung der EN 12215 oder EN 13355 bestätigt hat, anzuwenden.

Auf ältere Anlagen darf das Konzentrationskriterium nur angewendet werden, wenn alle für den Explosionsschutz relevanten Anforderungen der Normen EN 12215 oder EN 13355 erfüllt sind. |

Übersicht Verarbeitungsfälle Spritzlackieren

| Beurteilungskriterium | Lackierraum | Sonstiger Arbeitsraum | |

| Flammpunkt des Beschichtungsstoffes | < 21 °C > 21°C |

Verarbeitungsfall 1 Verarbeitungsfall 2 |

Verarbeitungsfall 3 Verarbeitungsfall 4 |

| Rechnerische mittlere Durchschnittskonzentration | < 25 % der UEG mit Bedienperson |

Verarbeitungsfall 5 | Verarbeitungsfall 6 |

< 50 % der UEG ohne Bedienperson |

Verarbeitungsfall 7 | Verarbeitungsfall 8 | |

| Für Tauchbehälter bzw. Handbeschickung siehe Verarbeitungsfall 9 bzw. 10. | |||

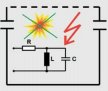

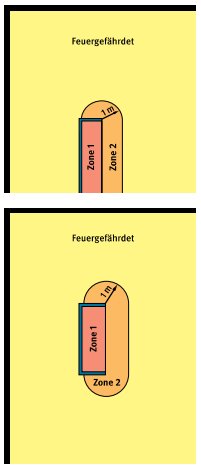

Gesonderte Räume (Lackierräume) zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen mit einem

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

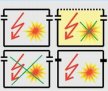

| Lackierraum mit Spritzstand | Lackierraum mit Spritzkabine |

|

|

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 1: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 1: 2,5 m |

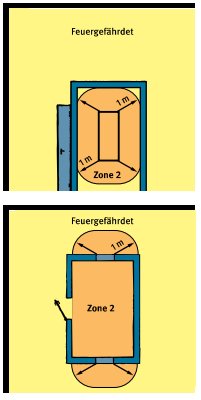

Gesonderte Räume (Lackierräume) zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen mit einem

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Lackierraum mit Spritzstand | Lackierraum mit Spritzkabine |

|

|

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 2: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

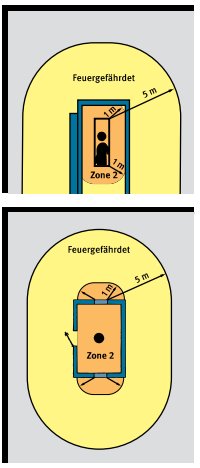

Andere Räume (z.B. Fertigungsräume) mit einzelnen Ständen und Kabinen zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen mit einem

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

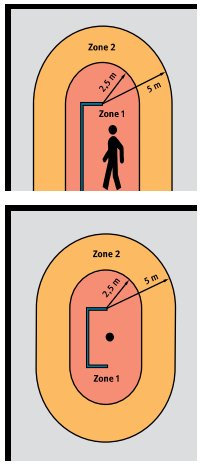

| Anderer Arbeitsraum mit Spritzstand | Anderer Arbeitsraum mit Spritzkabine |

|

|

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 1: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 1: 2,5 m |

| Zone 2: weitere 2,5 m |

Andere Arbeitsräume (z.B. Fertigungsräume) mit einzelnen Ständen und Kabinen zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen mit einem

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Anderer Arbeitsraum mit Spritzstand | Anderer Arbeitsraum mit Spritzkabine |

|

|

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 2: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Konzentrationskriterium

Berechnung der Konzentration brennbarer Lösemittel gemäß EN 12215 Anhang B:

Um den Vergleich mit der unteren Explosionsgrenze (UEG) zu vereinfachen wird die Konzentration als E," (in % der UEG) ausgedrückt.

| ̄CUEG100 ⋅ C / UEG | (1) |

Die mittlere Konzentration (Masse) im Inneren der Spritzkabine bzw. des Spritzstandes hängt ab von der Menge der eingebrachten Lösemittel und dem Luftstrom:

| ̄CUEGMmax⋅ k1⋅ k2⋅ k3 / Qmin | (2) |

| ̄CUEG | berechneter Wert der höchstzulässigen Konzentration brennbarer Lösemittel als Funktion von UEG | in % |

| ̄C | durchschnittliche Konzentration brennbarer Lösemittel (in Luft) in der Spritzkabine / im Spritzstand | in g/m3 |

| UEG | untere Explosionsgrenze der Lösemittel oder Lösemittelgemische bei 293 K | in g/m3 |

| Wenn die Bestandteile der Lösemittelgemische bekannt sind, die UEG des Gemisches jedoch unbekannt ist, ist die UEG des Lösemittelbestandteiles mit dem geringsten Wert einzusetzen. Sind keine Angaben vorhanden, ist ein Wert von 40 g/m3 einzusetzen. | ||

| Mmax | pro Stunde verspritzte Höchstmenge flüssiger organischer Beschichtungsstoffe | in g/h |

| k1 | Massenanteil der in den flüssigen organischen Beschichtungsstoffen enthaltenen brennbaren Lösemittel während des Spritzverfahrens | in % |

| k2 | geschätzte Menge brennbarer Lösemittel, die in der Spritzkabine / im Spritzstand durch Verdunstung freigesetzt werden (Standardwert = 80 % bzw. 0,80) | in % |

| k3 | Sicherheitsfaktor, der die Heterogenität der Lösemittelkonzentration und insbesondere die hohen Konzentrationen zwischen Spritzpistole, dem Werkstück und dessen Umgebung berücksichtigt (Standardwert = 3) | |

| Qmax | Mindest-Frischluftstrom innerhalb der Spritzkabine bzw. des Spritzstandes, der die freigesetzten brennbaren Lösemittel auf die zulässige Konzentration herabsetzt | in m3/h |

Beispielrechnung

| Annahmen: Strömungsparameter eines horizontal belüfteten Spritzstandes |

|

| Breite / Höhe | B = 2 m |

| Länge | L = 4 m |

| mittlere Luftgeschwindigkeit | V = 0,5 m/s |

| Höchstmenge der zugeführten | Mmax 5.000 g/h |

| Beschichtungsstoffe untere Explosionsgrenze | UEG = 40 g/m3 |

| Gehalt an brennbaren Lösemitteln | k1= 85 % (0,85) |

| Verdunstungsanteil | k2= 80 % (0,80) |

| Sicherheitsfaktor | k3= 3 (Standardwert) |

Der Mindestluftstrom Qminkann aus der Luftgeschwindigkeit v und der Breite B und der Länge L des Absaugquerschnitts berechnet werden:

| Qmin = v ⋅ B ⋅ L | (3) |

gemäß (3) Qmin = 0,5 m/s x 2 m x 4 m x 3.600 s/h = 14.400 m3/h

gemäß (2)̄C = 5.000 g/h x 0,85 x 0,8 x 3 / 14.400 m3/h = 0,71 g/m3

gemäß (1)̄CUEG= 100 x 0,71 g/m3 / 40 g/m3 = 1,78 %

Ergebnis:

Es wird eine rechnerische Durchschnittskonzentration

̄CUEG = 1,78 % der UEG erreicht, wenn die technische Lüftung des Spritzstandes für eine mittlere Luftgeschwindigkeit von v = 0,5 m/s ausgelegt ist.

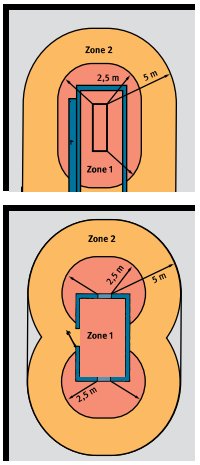

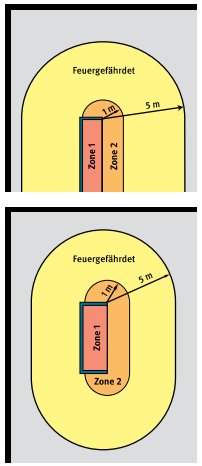

Gesonderte Räume (Lackierräume) zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen in Spritzständen und -kabinen mit oder ohne Bedienperson nach EN 12215 bzw. EN 13355.

Mittlere rechnerische Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss auf einen Wert von< 25 % der unteren Explosionsgrenze (UEG) begrenzt sein.

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

| Lackierraum mit Spritzstand | Lackierraum mit Spritzkabine |

|

|

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 2: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Andere Arbeitsräume (z.B. Fertigungsräume) mit einzelnen Ständen und Kabinen zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen in Spritzständen und -kabinen mit oder ohne Bedienperson nach EN 12215 bzw. EN 13355.

Mittlere rechnerische Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss auf einen Wert von< 25 % der unteren Explosionsgrenze (UEG) begrenzt sein.

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

| Anderer Arbeitsraum mit Spritzstand | Anderer Arbeitsraum mit Spritzkabine |

|

|

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 2: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

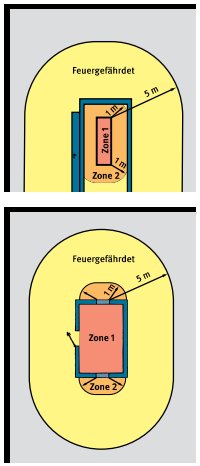

Gesonderte Räume (Lackierräume) zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen in Spritzständen und -kabinen ohne Bedienperson nach EN 12215 (Automatikanlage).

Mittlere rechnerische Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss auf einen Wert von< 50 % der unteren Explosionsgrenze (UEG) begrenzt sein.

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

| Lackierraum mit Spritzstand | Lackierraum mit Spritzkabine |

|

|

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 1: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Andere Arbeitsräume (z.B. Fertigungsräume) mit einzelnen Ständen und Kabinen zum Verarbeiten von flüssigen brennbaren Beschichtungsstoffen.

Verarbeitung von lösemittelhaltigen Beschichtungsstoffen in Spritzständen und -kabinen ohne Bedienperson nach EN 12215 (Automatikanlage).

Mittlere rechnerische Konzentration an brennbaren Lösemitteln (unabhängig vom Flammpunkt!) muss auf einen Wert von< 50 % der unteren Explosionsgrenze (UEG) begrenzt sein.

| Hinweis:

Explosionsgefährdete Bereiche gelten immer gleichzeitig als feuergefährdete Bereiche. |

| Anderer Arbeitsraum mit Spritzstand | Anderer Arbeitsraum mit Spritzkabine |

|

|

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Ständen und Kabinen | technische Lüftung | Zone 1: Im Inneren |

| Um Standöffnung (ständige Öffnungen, aber keine Türen) | technische Lüftung | Zone 2: 1 m |

Tauchbehälter zum Verarbeiten von flüssigen Beschichtungsstoffen

Verarbeitung von Beschichtungsstoffen mit einem

sie betriebsmäßig 4über ihren Flammpunkt erwärmt werden

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Art der Lüftung | Einteilung der Bereiche in Zonen | |

| Inneres von Tauchbehältern | technische Lüftung natürliche Lüftung |

Zone 0: Im Inneren |

| Um von Tauchbehältern Oberflächen der beschichteten Güter sollen frei von ablaufenden Beschichtungsstoffen sein (Verweilzeit) | technische Lüftung | Zone 1: 2,5 m nach oben 1,5 m |

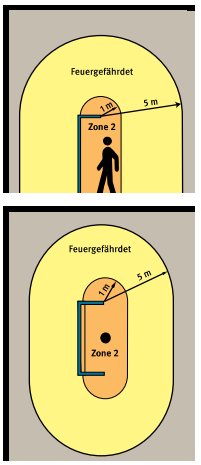

Andere Räume (z.B. Fertigungsräume) ohne Spritzwände, -stände, -kabinen oder ähnliche Beschichtungseinrichtungen.

Gelegentliche Handbeschichtung von Gütern (z.B. Auftragen mit Pinsel, Rolle, Ballen); kein Verspritzen von Beschichtungsstoffen.

Schutzmaßnahmen nach TRBS 2152 (früher: Explosionsschutz-Regeln - BGR 104)

| Handbeschichtung mit flüssigen Beschichtungsstoffen mit einem | Art der Lüftung | Zone 1 | Zone 2 |

|

natürliche Lüftung |

|

Weitere 2,5 m um bzw. über dem Werkstück |

| Flammpunkt erwärmt werden | technische Lüftung |

|

|

|

natürliche Lüftung |

| Grundsätzlich gilt ein Bereich von 5 m um die Verarbeitungsstellen als feuergefährdeter Bereich, sogenannter gesonderter Bereich (siehe auch =>). |

| Anforderungen an Fördergurte und Antriebsriemen | Anhang 2 |

Werden Fördergurte in Zone 0 eingesetzt, müssen u.a. folgende Bedingungen erfüllt sein 19:

Werden Fördergurte in Zone 1 eingesetzt, müssen u.a. folgende Bedingungen erfüllt sein 19:

Antriebsriemen in Zone 0 vermeiden. Antriebsriemen in Zone 1 müssen u.a. folgende Bedingungen erfüllen 19

Geeignet sind Riemen mit der Kennzeichnung nach ISO 1813.

| Arbeitsweisen zur Verringerung der Schadstoffkonzentration und von Overspray (Lackaerosolen) 15 | Anhang 3 |

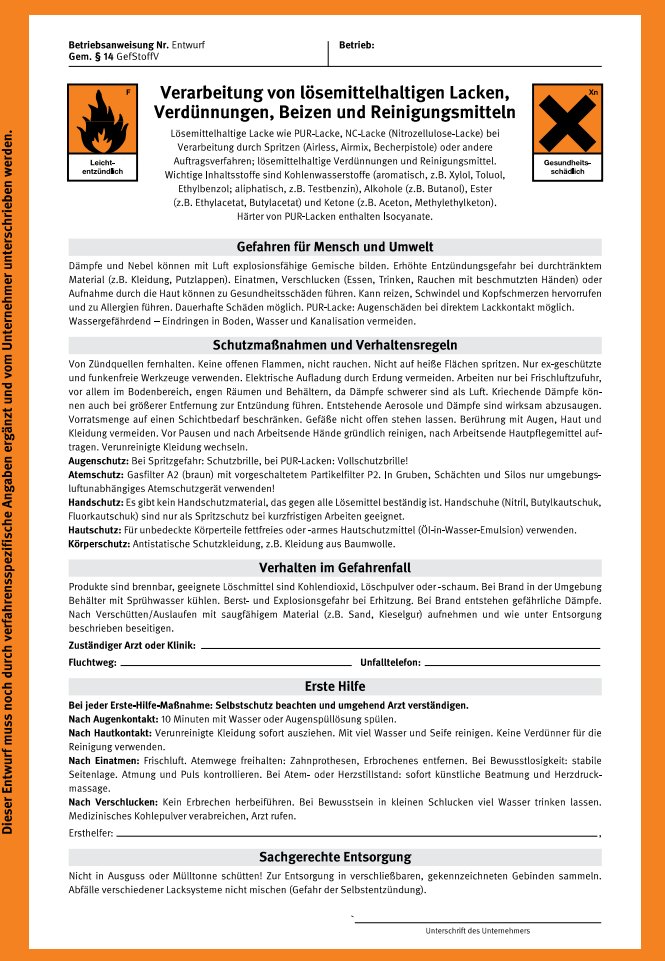

| Musterformulare für Explosionsschutzdokument mit Erläuterungen | Anhang 4.1 |

Explosionsschutzdokument

nach § 6 BetrSichV

- Formblatt 1 -

Allgemeine Angaben

| Name und Adresse des Unternehmens | |

| Zuständige BG | |

| Mitgliedsnummer | |

| Betriebsstätte | |

| Ersteller des Explosionsschutzdokuments |

| Explosionsgefährdete Bereiche | Explosionsgefahr durch* | Siehe Blatt Nr. |

||||

| Gase, Dämpfe Nebel | Stäube | |||||

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

| 7 | ||||||

| 8 | ||||||

| 9 | ||||||

| 10 | ||||||

| Datum | Unterschrift des Arbeitgebers |

Unterschrift des Erstellers des Explosionsschutzdokumentes | ||||

*) Zutreffendes ankreuzen

Blatt Nr. _____

Explosionsschutzdokument

Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen

- Formblatt 2 - Seite 1

| Explosionsgefährdeter

Raum/Bereich: |

|||||

| Gas, Nebel, Dampf/ Beschichtungsstoff | [1]

[ ] Sicherheitsdatenblatt vorhanden |

||||

| Sicherheitstechnische Kenngrößen | [2]

Flammpunkt = _____° C Zündtemperatur = _____°C Explosionsgruppe _____ |

||||

| Beschreibung der Anlage/ der Verfahren | [3] | ||||

| Zoneneinteilungen innerhalb des Raumes/Bereiches |

Ex-Zone

[4] |

Keine Ex-Zone* | Beurteilungsgrundlage

[5] |

||

| 1. | |||||

| 2. | |||||

| 3. | |||||

| 4. | |||||

| 5. | |||||

| Technische Schutzmaßnahmen | |||||

[6]

|

|||||

| [ ] nicht zutreffend | |||||

[7]

|

|||||

| [ ] nicht zutreffend | [8]

Ausführung der elektrischen Geräte: [ ] Geräte entsprechen der RL 94/9/EG (für Geräte, die ab 1.12003 in Verkehr gebracht wurden) [ ] Geräte entsprechen der Elex-V (neu: BetrSichV) (für Altgeräte, die bis 30.6.2003 in Verkehr gebracht wurden) [ ] Die Mindestanforderungen an Altgeräte zur sicheren Verwendung in der jeweiligen Ex-Zone sind erfüllt Ausführung der nichtelektrischen Geräte: |

||||

| [ ] nicht zutreffend | [9]

[ ] Geräte entsprechen der RL 94/9/EG (für Geräte, die ab 1.12003 in Verkehr gebracht wurden) [ ] Die Mindestanforderungen an Altgeräte zur sicheren Verwendung in der jeweiligen Ex-Zone sind erfüllt |

||||

| [10]

[ ] Konstruktive Maßnahmen, welche die Explosionsauswirkungen auf ein unbedenkliches Maß beschränken [ ] nicht zutreffend |

|||||

| [11]

[ ] Zusätzliche technische Maßnahmen zur Verringerung des Restrisikos [ ] nicht zutreffend |

|||||

* Zutreffendes ankreuzen

[1- 11] siehe nachfolgende Erläuterungen

Blatt Nr. _____

Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 2 - |

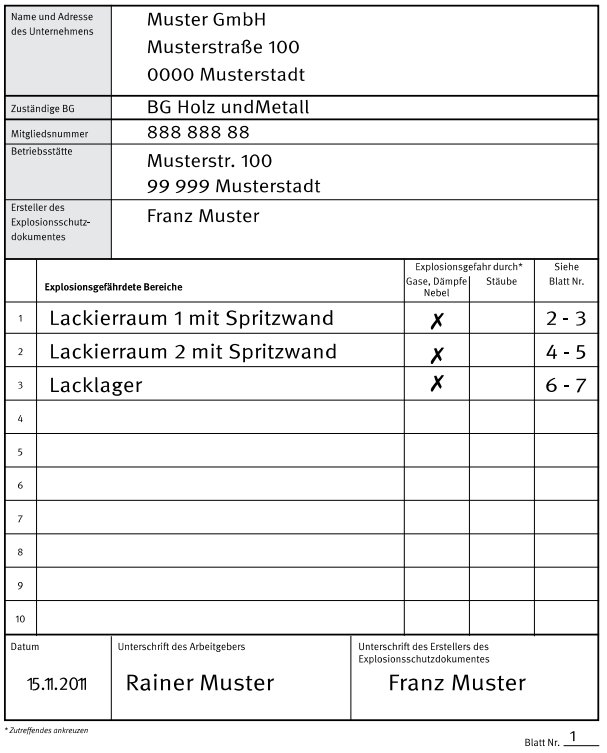

| Organisatorische Schutzmaßnahmen zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Beschäftigten in explosionsgefährdeten Bereichen |

||||||||

| Schriftliche Betriebsanweisung | [12]

Unterweisung der Beschäftigung erfolgt am __________ |

|||||||

| vorhanden* | zu erstellen bis | |||||||

[13]

|

||||||||

|

[14]

[ ] vorhanden |

|||||||

|

||||||||

| Ist die regelmäßige Reinigung gemäß Betriebsanweisung sichergestellt | [ ]

ja |

[ ]

nein |

[15] | |||||

|

||||||||

| Ist vor der erstmaligen Nutzung eine Prüfung durch eine befähigte Person erfolgt? | [ ]

ja |

[ ]

nein |

[16] | |||||

| Erfolgen regelmäßige Prüfungen? | [ ]

ja |

[ ]

nein |

Prüfintervall: __________ |

|||||

| Weitere Dokumente / Anlagen | ||||||||

| [ ] Sicherheitsdatenblätter

[ ] Lageplan [ ] Prüfbescheinigungen |

(Ordner __________)

(Ordner __________) (Ordner __________) |

[ ] Gefahrstoffkataster

[ ] EX-Zonenplan [ ] __________ |

(Ordner __________)

(Ordner __________) (Ordner __________) |

|||||

| Datum: | Unterschrift des Arbeitgebers: | Unterschrift des Erstellers des Explosionsschutzdokumentes | ||||||

* Zutreffendes ankreuzen

[12 - 16] siehe nachfolgende Erläuterungen

Blatt Nr. _____

Blatt Nr.

Anlage zum Explosionsschutzdokument

Liste explosionsgeschützter Geräte

- Formblatt 3 -

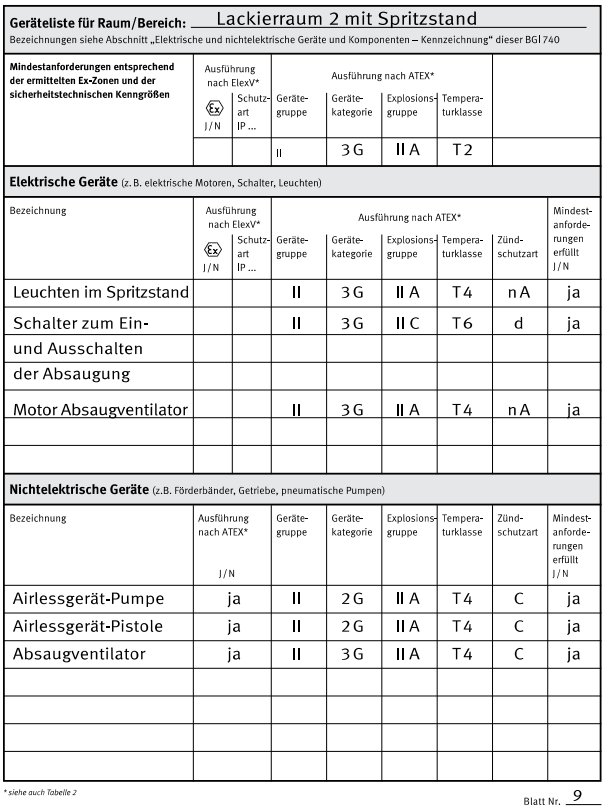

| Geräteliste für Raum/Bereich:

Bezeichnungen siehe Abschnitt "Elektrische und nichtelektrische Geräte und Komponenten - Kennzeichnung" dieser BGI 740 |

||||||||

| Ausführung nach ElexV * | Ausführung nach ATEX | |||||||

| Mindestanforderungen entsprechend der ermittelten Ex-Zonen und der sicherheitstechnischen Kenngrößen |

J/N |

Schutzart IP ... | Gerätegruppe | Geräte- kategorie |

Explosions- gruppe |

Temperatur- klasse |

||

| II | ||||||||

| Elektrische Geräte (z.B. elektrische Motoren, Schalter, Leuchten) | ||||||||

| Bezeichnung | Ausführung nach ElexV * | Ausführung nach ATEX | Mindest- anforderungen erfüllt J/N |

|||||

J/N |

Schutzart IP ... | Gerätegruppe | Geräte- kategorie |

Explosions- gruppe |

Temperatur- klasse |

Zünd- schutzart |

||

| Nichtelektrische Geräte (z.B. Förderbänder, Getriebe, pneumatische Pumpen) | ||||||||

| Bezeichnung | Ausführung nach ATEX

J/N |

Gerätegruppe | Gerätekategorie | Explosionsgruppe | Temperaturklasse | Zündschutzart | Mindestanforderungen erfüllt J/N | |

* siehe auch Tabelle 2

Blatt Nr. ____

Explosionsschutzdokument

Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen

Erläuterungen zum Formblatt 2

[1] Hier sind der Beschichtungsstoff bzw. die Gase, Dämpfe, Nebel zu nennen, die explosionstechnisch die kritischsten Stoffeigenschaften besitzen (z.B. niedrigster Flammpunkt, niedrigste UEG).

[2] Hier ist der niedrigste Wert der Gemische oder einer Einzelkomponente einzutragen.

[3] Hier ist die Einrichtung/Anlage mit ihren wesentlichen Bestandteilen aufzuführen und die eingesetzten Verfahren sind kurz zu beschreiben.

[4] Hier sind die jeweiligen Zonen für den Raum/Bereich zu nennen - siehe Anhang 1 dieser BGI.

[5] Als Beurteilungsgrundlage für die Zoneneinteilung können berufsgenossenschaftliche Regeln und Informationen, technische Regeln und Normen herangezogen werden, z.B. BGR 500 Kapitel 2.29, BGR 104, BGI 740, EN 12215, EN 13355.

[6] Die Verhinderung oder die Einschränkung der Bildung gefährlicher explosionsfähiger Atmosphäre kann z.B. durch die folgenden technischen Maßnahmen erreicht werden:

[7] Beim Einsatz von elektrischen und nichtelektrischen Geräten und Werkzeugen innerhalb explosionsgefährdeter Bereiche, müssen Zündquellen sicher vermieden werden. Dies bedeutet, dass z.B. elektrische Betriebsmittel, bei deren Betrieb Funken entstehen können (z.B. Handmaschinen mit Kollektormotoren), unvorschriftsmäßige Handleuchten und funkenreißende Handwerkzeuge aus diesen Bereichen ferngehalten werden müssen.

[8] Sind elektrische Geräte in explosionsgefährdeten Bereichen vorhanden, müssen diese Geräte so beschaffen sein, dass sie keine wirksamen Zündquellen darstellen können. Handelt es sich um Geräte oder Komponenten, die bereits vor dem 30.06.2003 in Verkehr gebracht wurden, so muss die EG-Richtlinie 94/9/EG nicht rückwirkend auf diese Geräte angewandt werden. Es muss aber geprüft werden, ob die Geräte bzw. die Komponenten in der vorliegenden Zone sicher verwendet werden können. Elektrische Geräte, die ab dem 01.07.2003 in Verkehr gebracht wurden, müssen der RL 94/9/EG entsprechen und für den Einsatz in den jeweiligen Zonen geeignet sein (siehe Tabelle). Die Hersteller- bzw. Konformitätserklärungen müssen vorliegen und die Geräte müssen vollständig gekennzeichnet sein.

| [8] Gerätegruppe II | Gerätekategorie 1 G | Geeignet für den Einsatz in Zone 0, 1 und 2 |

| Gerätekategorie 2 G | Geeignet für den Einsatz in Zone 1 und 2 | |

| Gerätekategorie 3 G | Geeignet für den Einsatz in Zone 2 |

[9] Auch für nichtelektrische Geräte und Komponenten in explosionsgefährdeten Bereichen, die seit 01.07.2003 in Verkehr gebracht wurden, muss wie bei elektrischen Geräten eine Hersteller- bzw. Konformitätserklärung nach EG-Richtlinie 94/9/EG vorliegen. Alle Geräte müssen für den Einsatz in der jeweiligen Zone geeignet (siehe Tabelle) und vollständig gekennzeichnet sein.

Für nichtelektrische Altgeräte, die nicht nach EG-Richtlinie 94/9/ EG in Verkehr gebracht wurden, besteht ein genereller Bestandsschutz. Eine Anpassung an die Beschaffenheitsanforderungen der EG-Richtlinie 94/9/EG oder sogar ein Austausch durch "ATEX"-Geräte ist also nicht erforderlich. Dabei wird jedoch vorausgesetzt, dass die Geräte den damals geltenden nationalen Bestimmungen (z.B. BGR 104, BGR 132) entsprechen. In jedem Fall sollte auf die vom Hersteller angegebene maximale Verwendungsdauer und auf ausreichende Wartung und Instandsetzung geachtet werden. Bei Unsicherheit bzgl. der sicheren Weiterverwendung nichtelektrischer Altgeräte in explosionsgefährdeten Bereichen sollten Experten (z.B. von den Berufsgenossenschaften, der PTB oder der BAM) hinzugezogen werden.

[10] Kann die Bildung explosionsfähiger Atmosphäre oder das Vorhandensein wirksamer Zündquellen in Anlagen und Behältern nicht sicher ausgeschlossen werden, müssen konstruktive Maßnahmen getroffen sein, welche die Auswirkungen möglicher Explosionen auf ein unbedenkliches Maß reduzieren. Solche Maßnahmen sind:

Die vorbeschriebenen konstruktiven Schutzmaßnahmen können nur in Bereichen eingesetzt werden, in denen sich bei bestimmungsgemäßem Betrieb keine Personen aufhalten dürfen.

[11] Zusätzliche technische Maßnahmen können z.B. in der Zugabe von gasförmigen Inertstoffen (Stickstoff, Kohlendioxid) oder Wasserdampf bestehen. Diese Schutzmaßnahmen können wegen der Sauerstoffverdrängung nur in Bereichen eingesetzt werden, in denen sich bei bestimmungsgemäßem Betrieb keine Personen aufhalten dürfen.

[12] Zur Unterweisung der Beschäftigten, die in explosionsgefährdeten Bereichen tätig werden sollen, müssen schriftliche Betriebsanweisungen vorliegen. Darin sind Informationen zu den Explosionsgefahren und Maßnahmen zu deren Abwendung aufzunehmen. Personen, die mit der Durchführung von Instandsetzungs-, Wartungs-, Umbau- und Reinigungsarbeiten beauftragt werden, müssen eine angemessene spezielle Unterweisung erhalten. Die Unterweisung ist zu protokollieren. Die Teilnehmer bestätigen durch Unterschrift die Teilnahme an der Unterweisung.

[13] Für gefährliche Tätigkeiten (z.B. Schweiß-, Schneid-, Trennschleif- und sonstige Feuerarbeiten) in explosionsgefährdeten Bereichen müssen schriftliche Arbeitsfreigaben (Erlaubnisscheinverfahren) eingeführt sein - siehe Anhang 6 dieser BGI.

[14] An den Zugängen zu explosionsgefährdeten Bereichen muss folgende Kennzeichnung vorgenommen werden:

[15] Materialablagerungen von brennbaren Stäuben und Beschichtungsstoffen in explosionsgefährdeten Bereichen können zu zusätzlichen Brandgefahren und im Falle der Aufwirbelung auch zu Explosionsgefahren führen. Um diese Gefahren zu unterbinden, müssen diese Ablagerungen regelmäßig entfernt werden. Der Umfang und die Intervalle der Reinigungsmaßnahmen müssen in der Betriebsanweisung festgelegt sein.

[16] Siehe Abschnitt " Prüfungen" dieser BGI 740.

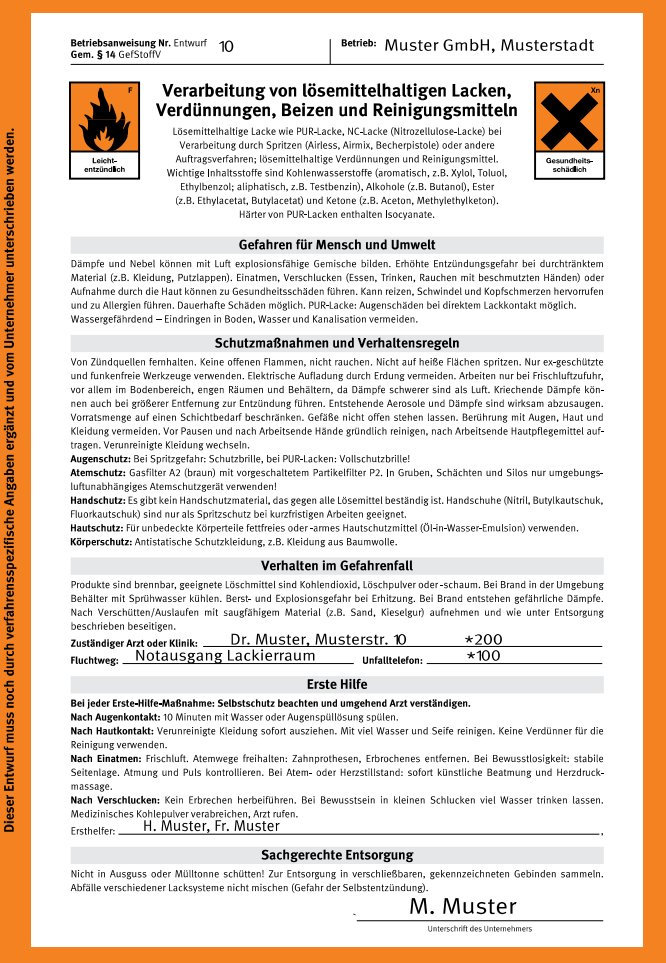

Unterweisung "Gefahrstoffe"

Die nachfolgend aufgeführten Mitarbeiter, die mit Gefahrstoffen umgehen, wurden durch Betriebsanweisungen) der einzelnen Arbeitsstoffe (Zubereitungen) darüber unterrichtet, dass beim Umgang mit diesen Arbeitsstoffen

| Nr. | Name, Vorname | Datum | Unterweisung bestätigt |

| Musterformular eines ausgefüllten Explosionsschutzdokumentes | Anhang 4.2 |

| Explosionsschutzdokument nach § 6 BetrSichV - Formblatt 1 - |

Allgemeine Angaben

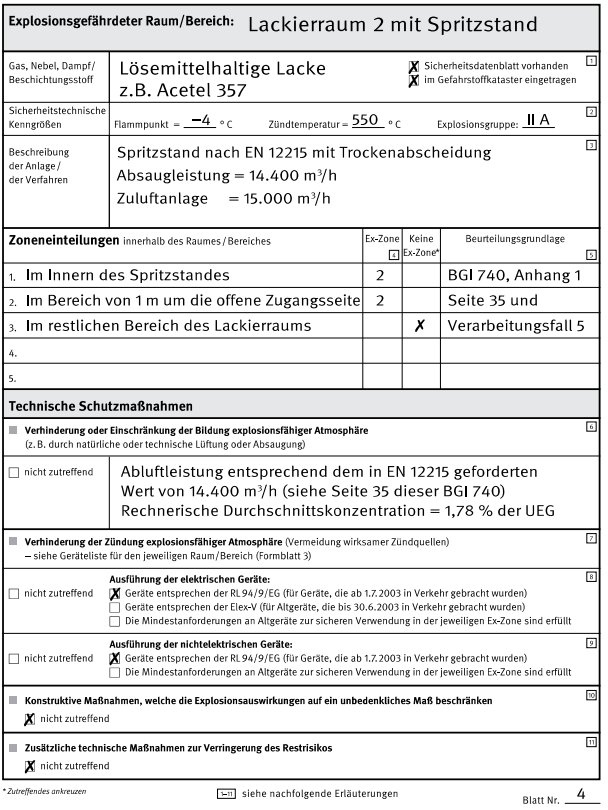

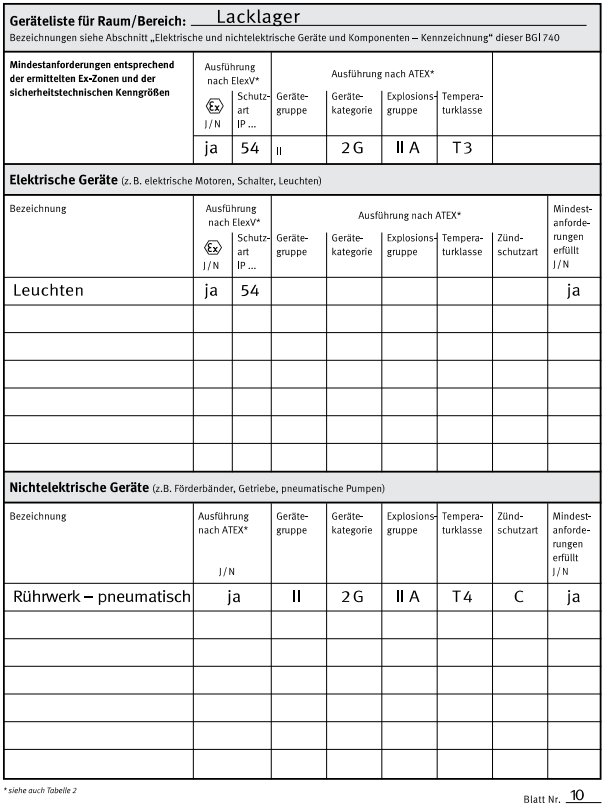

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen / Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 1 - |

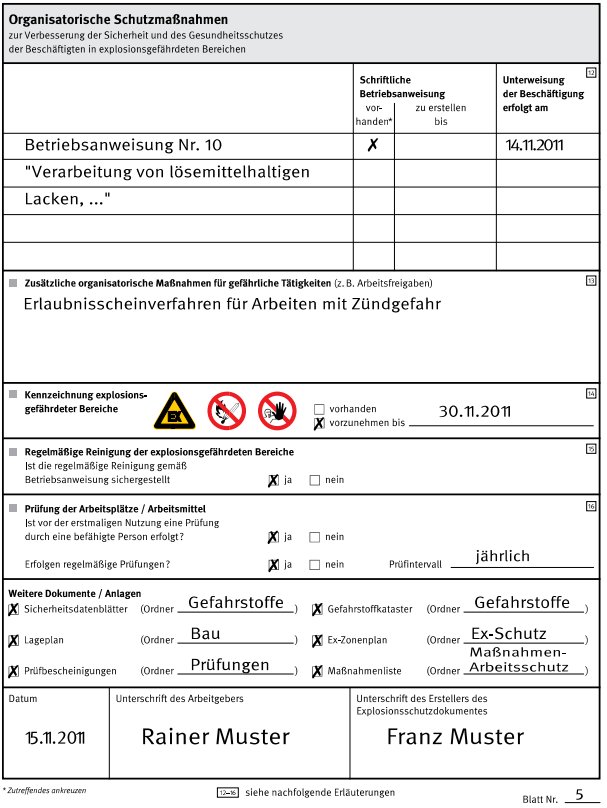

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 2 - |

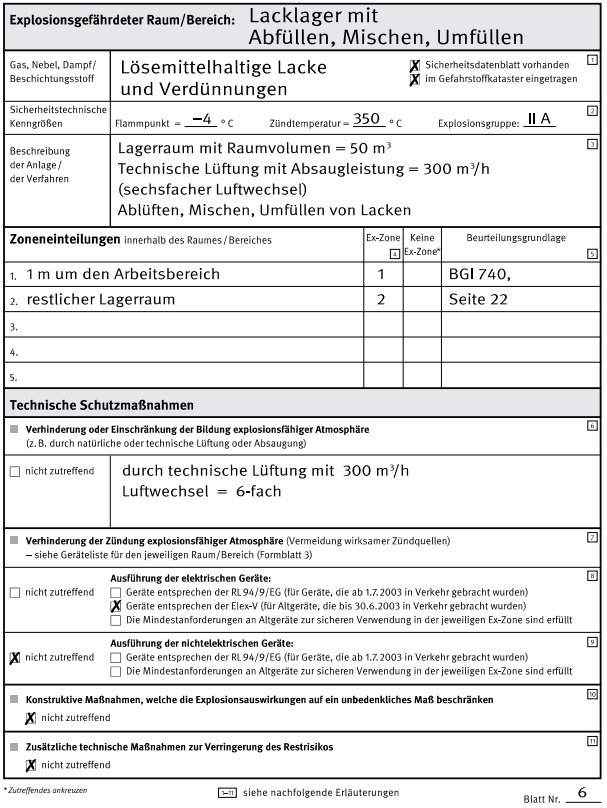

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 1 - |

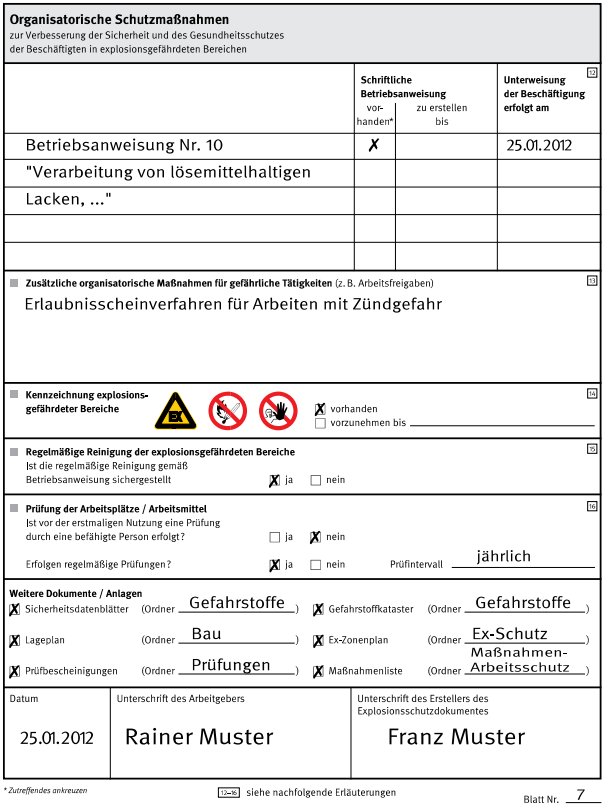

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 2 - |

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 1 - |

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen - Formblatt 2 - Seite 2 - |

| Anlage zum Explosionsschutzdokument

Liste explosionsgeschützter Geräte |

Unterweisung "Gefahrstoffe"

Die nachfolgend aufgeführten Mitarbeiter, die mit Gefahrstoffen umgehen, wurden durch Betriebsanweisungen) der einzelnen Arbeitsstoffe (Zubereitungen) darüber unterrichtet, dass beim Umgang mit diesen Arbeitsstoffen

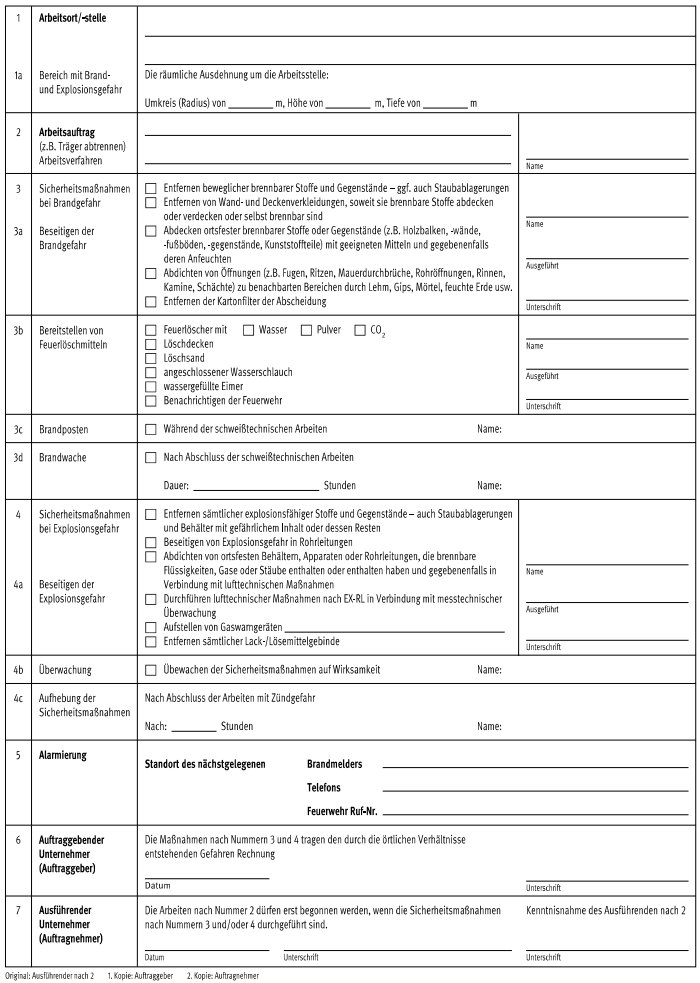

| Musterformular Erlaubnisschein für Arbeiten mit Zündgefahr | Anhang 5.1 |

Erlaubnis für Arbeiten mit Zündgefahr

(z.B. Schweißen, Schneiden, Schleifen)

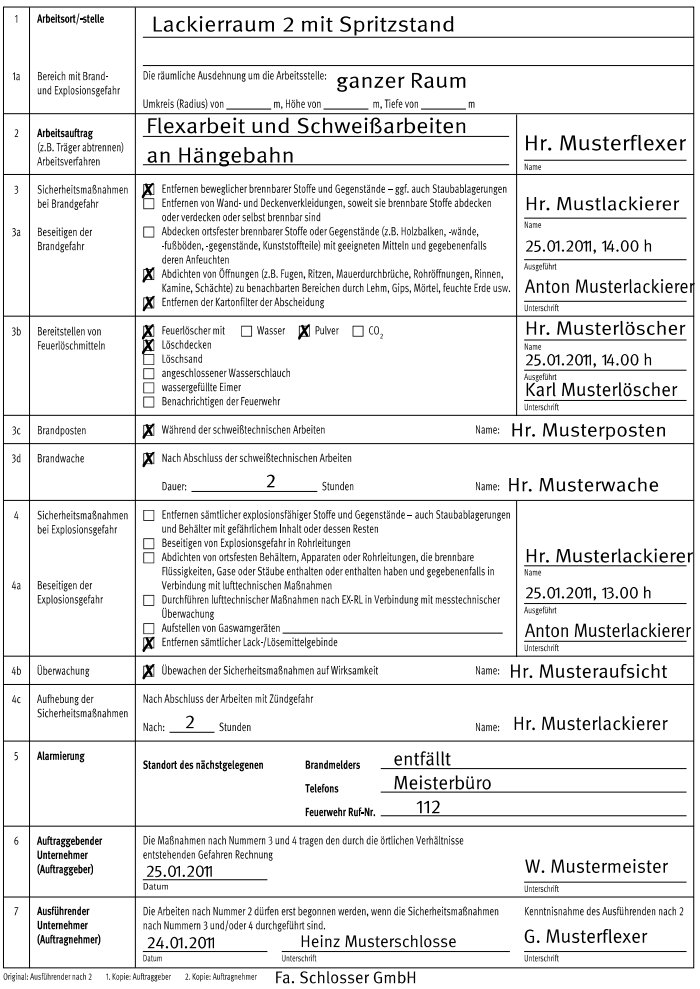

| Muster eines ausgefüllten Erlaubnisscheines für Arbeiten mit Zündgefahr | Anhang 5.2 |

Erlaubnis für Arbeiten mit Zündgefahr

(z.B. Schweißen, Schneiden, Schleifen)

| Vorschriften und Regeln | Anhang 6 |

Wesentliche Forderungen für das sichere Errichten und Betreiben von Lackierräumen und Lackiereinrichtungen werden insbesondere gestellt in:

1. Gesetze, Verordnungen, Technische Regeln

| ProdSG | Gesetz über die Neuordnung des Geräte- und Produktsicherheitsrechts (Artikel 1 Gesetz über die Bereitstellung von Produkten auf dem Markt) |

| 9. ProdSG | Neunte Verordnung zum Geräte- und Produktsicherheitsgesetz (Maschinenverordnung) |

| 11. ProdSG | Elfte Verordnung zum Geräte- und Produktsicherheitsgesetz (Explosionsschutzverordnung) |

| GefStoffV | Verordnung zur Anpassung der Gefahrstoffverordnung an die EG-Richtlinie 98/24/EG und andere EG-Richtlinien (Verordnung zum Schutz vor Gefahrstoffen (Gefahrstoffverordnung) |

| BetrSichV | Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes (Betriebssicherheitsverordnung) |

| TRBS 1201-1 | Technische Regeln für Betriebssicherheit - Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen |

| TRBS 1203 | Technische Regeln für Betriebssicherheit - Befähigte Personen - Allgemeine Anforderungen |

| TRBS 1203-1 | Technische Regeln für Betriebssicherheit - Befähigte Personen - Besondere Anforderungen - Explosionsgefährdungen |

| TRBS 2152 | Technische Regeln für Betriebssicherheit - Technische Regeln für Gefahrstoffe - Gefährliche explosionsfähige Atmosphäre - Allgemeines |

| TRBS 2152-1 | Technische Regeln für Betriebssicherheit - Technische Regeln für Gefahrstoffe - Gefährliche explosionsfähige Atmosphäre - Beurteilung der Explosionsgefährdung |

| TRBS 2152-2 | Technische Regeln für Betriebssicherheit - Technische Regeln für Gefahrstoffe - Vermeidung oder Einschränkung gefährlicher explosionsfähiger Atmosphäre |

| TRbF | Technische Regeln für brennbare Flüssigkeiten |

| TRbF 20 | Läger |

| BImSchG | Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunreinigungen, Geräusche, Erschütterungen und ähnliche Vorgänge (Bundes-Immissionsschutzgesetz) |

| 4. BImSchV | Vierte Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung über genehmigungsbedürftige Anlagen) |

| 31. BImSchV | 31. Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung zur Begrenzung der Emissionen flüchtiger organischer Verbindungen bei der Verwendung organischer Lösemittel in bestimmten Anlagen - 31. BImSchV); |

| Ta Luft | Erste allgemeine Verwaltungsvorschrift zum BImSchG (Technische Anleitung zur Reinhaltung der Luft) |

| ArbStättV | Arbeitsstättenverordnung |

| ASR | Arbeitsstättenrichtlinien |

| GewO | Gewerbeordnung

Bauordnungen der Länder |

2. EG-Richtlinien

| RL 98/37/EG | Richtlinie 98/37/EG des Europäischen Parlaments und des Rates vom 22. Juni 1998 zur Angleichung der Rechts- und Verwaltungsvorschriften der Mitgliedstaaten für Maschinen (EG-Maschinenrichtlinie) |

| RL 94/9/EG | Richtlinie 94/9/EG des Europäischen Parlaments und des Rates vom 23. März 1994 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen |

| RL 1999/92/EG | Richtlinie 1999/92/EG des Europäischen Parlaments und des Rates vom 16. Dezember 1999 über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsfähige Atmosphären gefährdet werden können -Leitlinien zur Anwendung der 1999/92/EG |

3. Europäische Normen

| EN 619 | Stetigförderer und Systeme - Sicherheits- und EMV-Anforderungen an mechanische Fördereinrichtungen für Stückgut |

| EN 1127-1 | Explosionsfähige Atmosphären - Explosionsschutz - Teil 1: Grundlagen und Methodik Achtung: Vorgesehener Ersatz durch prEN 1127-1 (2004-12) |

| EN 1539 | Trockner und Öfen, in denen brennbare Stoffe freigesetzt werden - Sicherheitsanforderungen |

| EN 1869 | Löschdecken |

| EN 1953 | Spritz- und Sprühgeräte für Beschichtungsstoffe - Sicherheitsanforderungen |

| EN 12215 | Beschichtungsanlagen - Spritzkabinen für flüssige organische Beschichtungsstoffe - Sicherheitsanforderungen |

| EN 12581 | Beschichtungsanlagen - Tauchbeschichtungsanlagen und Elektrotauchbeschichtungsanlagen für organische flüssige Beschichtungsstoffe - Sicherheitsanforderungen |

| EN 12621 | Förder- und Umlaufanlagen für Beschichtungsstoffe unter Druck - Sicherheitsanforderungen |

| EN 12753 | Thermische Reinigungssysteme für Abluft aus Anlagen zur Oberflächenbehandlung - Sicherheitsanforderungen |

| EN 12757-1 | Mischgeräte für Beschichtungsstoffe - Sicherheitsanforderungen - Teil 1: Mischgeräte zur Verwendung in der Fahrzeugreparaturlackierung |

| EN 12981 | Beschichtungsanlagen - Spritzkabinen für organische Pulverlacke - Sicherheitsanforderungen |

| EN 13463-1 | Nichtelektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen - Teil 1: Grundlagen und Anforderungen |

| EN 13463-2 | Nichtelektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen - Teil 2: Schutz durch schwadenhemmende Kapselung "fr" |

| EN 13463-3 | Nichtelektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen - Teil 3: Schutz durch druckfeste Kapselung "d" |