|

zurück |  |

Schmierstoffe: Qualität und Viskosität

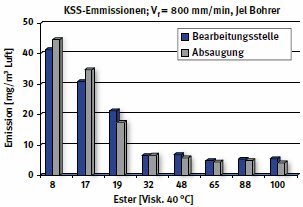

Nachfolgend sind die gemessenen Aerosol- und Dampfemissionen für verschiedene Esteröle unter praxisnahen Bedingungen (Vorschubgeschwindigkeit: Vf = 800 mm/min) dargestellt (siehe Bild 46).

Bild 46: Aerosol- und Dampfemissionen am Zerspanungsort

Während der Zerspanungsversuche wurde insbesondere bei den dünnflüssigen niedrigviskosen Schmierstoffen (< 10 mm2/s bei 40 °C) eine starke Nebelbildung festgestellt. Die hochviskosen Medien (Viskosität größer als 20 mm2/s bei 40 °C) hingegen zeigen deutlich geringere Emissionswerte.

Oft werden für die Minimalmengenschmierung sehr dünnflüssige, niedrigviskose Schmierstoffe mit niedrigem Flammpunkt (< 100 °C) eingesetzt. Diese sollen nach der Bearbeitung möglichst rückstandsfrei verdampfen. Um das Emissionsverhalten dieser Schmierstoffe zu beurteilen, wurde eine Probe mit sehr geringer Viskosität (3 mm2/s bei 40 °C) im Vergleich zu anderen Medien getestet. Das Ergebnis dieser Untersuchungen ist in Bild 47 dargestellt.

Bild 47: Emissionsverhalten verschiedener Schmierstoffe mit unterschiedlichen Viskositäten; Vorschub: 1000 mm/min

Die niedrigviskosen Öle reagieren oft schon bei geringen Belastungen mit starker Rauch- und Nebelbildung. Sie emittieren deutlich mehr als die herkömmlichen Produkte; auffallend ist hier der hohe Dampfanteil. Die beim Einsatz solcher Produkte auftretenden hohen Emissionen können sich negativ auf die Bedingungen am Arbeitsplatz auswirken. Hochviskose Produkte mit hohen Flammpunkten (> 150 °C) sollten daher bevorzugt eingesetzt werden.

Als Richtwerte und als Qualitätskriterien zur Auswahl emissionsarmer Schmierstoffe haben sich der Flammpunkt sowie Verdampfungsverlust nach Noack bei 250 °C bewährt (siehe Tabelle 6).

Tabelle 6: Richtwerte zur Auswahl eines emissionsarmen Schmierstoffes

(Quelle: BGIA-Arbeitsmappe "Messung von Gefahrstoffen", Sachgruppe 6)

| Viskosität bei 40 °C DIN 51562 Teil 1 |

Flammpunkt offener Tiegel DIN EN ISO 2592 |

Verdampfungsverlust nach Noack bei 250 °C DIN 51581 Teil 1 |

| > 10 mm2/s | > 150 °C | < 65 % |

Sowohl die Auswahl eines qualitativ hochwertigen und eher hochviskosen Schmierstoffes sowie optimale Bearbeitungsparameter bewirken eine starke Absenkung der Emissionen bei der Metallbearbeitung mit Minimalmengenschmierung.

Weitere Informationen zum Thema "Emissionen bei der Minimalmengenschmierung finden sich unter dem Projekt-Abschlussbericht "Gefährdungsbeurteilung bei der Trockenbearbeitung metallischer Werkstoffe" (ausführlich) sowie unter dem Fachausschuss-Infoblatt "Emissionsarme Metallbearbeitung mit Minimalmengenschmierung". Beide Dokumente stehen unter der Internetseite www.bghm.de als Download zur Verfügung.

4.2 Brand- und Explosionsschutz

Bei der Minimalmengenschmierung wird das Brand- und Explosionsrisiko vorwiegend von der Menge an vorhandenen brennbaren Metallspänen und -stäuben bestimmt. Beim Einsatz eines Schmierstoffes mit einem hohen Flammpunkt von 150 °C ist bei den insgesamt geringen Verbrauchsmengen (maximal 100 ml/Stunde) im Normalbetrieb nicht mit dem Auftreten explosionsfähiger Dampf/ Luft-Gemische zu rechnen. Auch durch den Sprühvorgang selbst ist nicht von gefährlicher explosionsfähiger Atmosphäre infolge Nebelbildung auszugehen.

Erfahrungsgemäß besteht eine erhöhte Brandgefahr in Bereichen, wo große Mengen an brennbaren Metallspänen und -stäuben entstehen und sich im Innenraum ansammeln können. Hinsichtlich des Explosionsrisikos sind Ansammlungen brennbarer Metallstäube mit einer Partikelgröße < 500 µm relevant. Abgelagerter brennbarer Staub kann durch Aufwirbeln zu gefährlichen explosionsfähigen Staub/Luft-Gemischen führen.

Insbesondere bei Leichtmetallstäuben (Aluminium, Magnesium) sind in der Maschine neben der Staub-Fraktion (Art, Menge und Material) auch deren Aufwirbelbarkeit zu berücksichtigen. Neben dem Innenraum der gekapselten Anlage sind auch die Rohrleitungen und der Filterbereich der Absauganlage, in denen Feinstaub abgeschieden und aufgewirbelt werden kann, zu berücksichtigen. Werden trockene feine Metallstäube konstruktionsbedingt abgereinigt oder aufgewirbelt, besteht unter Umständen Explosionsgefahr.

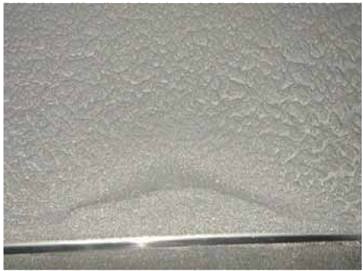

Bild 48: Verklebungen im Maschineninnenraum

In der Praxis wird die Minimalmengenschmierung fast ausschließlich bei Prozessen mit definierter Schneide (Drehen, Fräsen, Bohren) eingesetzt. Bei diesen Bearbeitungsverfahren werden meistens überwiegend grobkörnige Späne freigesetzt. Weiterhin führt der eingesetzte MMS-Schmierstoff oftmals zu Verklebungen/Konglomeraten der Metallstäube und bewirkt eine Hemmung der Aufwirbelbarkeit. Auch im Filter liegt oftmals eine klumpige, verklebte Masse aus Metallstaub und Schmierstoff vor.

Bild 49: Anbackungen auf den Blechen

Im Rahmen eines Forschungsprojektes wurden Metallrückstände aus Anlagen der Serienfertigung Minimalmengenschmierung auf ihre Zusammensetzung und Reaktionsfähigkeit untersucht. Die ausgewählten Proben aus dem Maschineninnenraum bestanden aus Aluminium-, Stahl- und Graugusslegierungen. Diese Proben waren nicht explosionsfähig, da eine hohe Verklebung vorlag und der Anteil zündfähiger kleiner Partikel sehr gering war.

(Stand: 21.08.2023)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓