|

zurück |  |

5.1.2 Die Massenkräfte der Ladung entgegen der Fahrtrichtung

Beim Anfahrvorgang sind die gleichen physikalischen Gesetzmäßigkeiten vorhanden wie beim Bremsvorgang - nur in umgekehrter Richtung. Viele haben bestimmt schon einmal beobachtet oder am eigenen Leib gespürt, wie sich die Motorradbeifahrerin beim Anfahren am Fahrer festhält, um nicht unfreiwillig abzusteigen ("Klammerbraut"). Übertragen auf die Ladung heißt das: Es wirken Kräfte, die die Fracht von der Ladefläche "ziehen" wollen. Dies können neben der reinen Anfahrbeschleunigung auch harte Schaltstöße sein ("Sambatanz"), vor allem in einer Steigung.

Im allgemeinen ist in diesen Fällen mit Beschleunigungs- bzw. Verzögerungswerten um 5 m/s2 zu rechnen, d.h. es wirken entgegen der Fahrtrichtung (nach hinten) Massenkräfte von 0,5 * G (siehe Abb. 16), das entspricht 50 % des Ladungsgewichtes.

Das bedeutet für eine Ladung von 1000 daN Gewichtskraft (ca. 1000 kg Masse):

Fh = 0,5 * 1000 daN = 500 daN (ca. 500 kg) nach hinten wirkende Massenkraft.

Übrigens: Dieser Wert von 0,5 * FG ist ein Zugeständnis an die Praxis, um die Maßnahmen für eine Ladungssicherung nicht noch weiter zu steigern. Genau genommen müsste der Wert nach hinten auch 0,8 * FG betragen, denn es hat schon viele "Experten" gegeben, die beim Zurücksetzen so hart gebremst haben, dass sie mehr oder weniger freiwillig abluden.

5.1.3 Die Massenkräfte der Ladung zu beiden Längsseiten

Die bei der Kurvenfahrt entstehenden Massenkräfte (Fliehkräfte) müssen gemäß Abb. 16 berücksichtigt werden. Diese treten häufig beim scharfen Abbiegen an Kreuzungen auf und sind besonders gefährlich beim Anhängerbetrieb. Während das Zugfahrzeug (Lkw oder Sattelzugmaschine) bereits die Kurve durchfahren hat und beschleunigt, befindet sich der Anhänger noch in der kritischen Kurvendurchfahrt. Würde eine unzureichend gesicherte Ladung durch die auf sie einwirkende Fliehkraft auch jetzt noch nicht verrutschen, kann ein geringfügiges Anprallen an die Bordsteinkante oder das Überfahren einer Fahrbahnunebenheit (Schlagloch, Bahnübergang) genügen, um sie endgültig in Bewegung zu setzen. Zwei Dinge können dabei passieren:

Abb. 17: Tanzender Lkw?

Abb. 18: Nein, Ladung versetzt!

Der zweite Fall ist sehr häufig zu beobachten. Die immer wieder auftauchenden Zeitungsmeldungen über Umstürze von Lkw durch "nicht angepasste Geschwindigkeit" (siehe auch Abschnitt "Unfallschwerpunkt Nr. 1: Kurvenfahrt)" - vor allem an Autobahnanschlussstellen - dürften in den meisten Fällen auf während der Kurvenfahrt versetzte Ladung zurückzuführen sein.

Unter Einbeziehung aller unwägbaren Faktoren muss deshalb mit Beschleunigungswerten um 5 m/s2 gerechnet werden. Somit ist zu den Seiten mit Massenkräften von 0,5 x FG, entsprechend 50 % des Ladungsgewichtes, zu rechnen.

Das bedeutet für eine Ladung von 1000 daN Gewichtskraft (ca. 1000 kg Masse):

Fq = 0,5 * 1000 daN = 500 daN (ca. 500 kg) zu beiden Seiten (quer zur Fahrtrichtung) wirkende Massenkräfte.

5.1.4 Die Massenkräfte der Ladung nach oben

Verbindliche Werte für die Massenkräfte nach oben (vertikal) sind in den VDI-Richtlinien 2700 und 2702 nicht enthalten. Jedoch wird z.Z. im Zuge der europäischen Normung ein vertikaler Wert von 0,8 x FG diskutiert.

Generell ist aber zu beachten, dass bei bestimmten Sicherungsmethoden vertikale Beschleunigungseinflüsse zu berücksichtigen sind. (Siehe hierzu auch die Ausführungen im Abschnitt "Rutschhemmende Matten".)

5.2 Reibungskräfte, die unsichtbaren Helfer

Damit die zuvor beschriebenen, im Fahrbetrieb wirkenden Massenkräfte die Ladung nicht in Bewegung setzen können, sind entsprechende Sicherungsmaßnahmen erforderlich. Wie sind diese zu ermitteln?

Bei der Berechnung der aufzubringenden Kräfte, mit denen die Ladung zu sichern ist, tauchen als unsichtbare Helfer "alte Bekannte" auf: die Reibungskräfte (Widerstandskräfte). Sie vermindern den Aufwand bei der Ladungssicherung z.T. erheblich.

Die erforderlichen Sicherungskräfte werden unter Beachtung der genannten und in Abb. 16 dargestellten Werte gemäß der nachfolgend aufgeführten Formel ermittelt:

FS = F - FR

Dabei soll aus den im Kapitel "Physikalische Grundlagen" schon genannten Gründen durchgängig mit Werten in der Einheit daN gerechnet werden.

Es sind:

| FS | die erforderliche Sicherungskraft [daN] |

| F | die Massenkräfte nach vorne, nach hinten oder zu den Seiten [daN] |

| FR | die Reibungskräfte (Widerstandskräfte) [daN] |

Ob die erforderlichen Sicherungskräfte Fs durch Verzurren, Abstützen oder andere Maßnahmen erreicht werden, hängt vom Fahrzeug und vom Ladegut ab. In den folgenden Beispielen soll nun gezeigt werden, wie Sicherungskräfte allein durch Verzurren aufzubringen sind.

Anwendungsbeispiel:

Wie hoch müssen die Sicherungskräfte bei einer lose auf der Pritsche abgelegten Ladung sein?

Angenommene Werte:

| Ladungsmasse | m = 1000 kg |

| (Gewichtskraft | FG ≈ 1000 daN) |

| Reibungszahl | µ = 0,2 |

Nach Abb. 16 ergeben sich folgende Kräfte:

Massenkraft nach vorne

Fv = 0,8 * FG = 0,8 * 1000 daN = 800 daN

Massenkraft zu den Seiten

Fq = 0,5 * FG = 0,5 * 1000 daN = 500 daN

Massenkraft nach hinten

Fh = 0,5 * FG = 0,5 * 1000 daN = 500 daN

Reibungskraft (Widerstandskraft)

FR = µ * FG = 0,2 * 1000 daN = 200 daN

Daraus ergibt sich aus der zuvorgenannten Formel FS = F - FR:

Erforderliche Sicherungskraft nach vorne

FSv = 800 daN - 200 daN = 600 daN

Erforderliche Sicherungskraft zu den Seiten

FSq = 500 daN - 200 daN = 300 daN

Erforderliche Sicherungskraft nach hinten

FSh = 500 daN - 200 daN = 300 daN

Die erforderlichen Sicherungskräfte, die durch die Zurrmittel bei einem Ladegut mit 1000 kg Masse aufgebracht werden müssen, betragen bei einer Reibungszahl von 0,2 somit 600 daN nach vorne sowie 300 daN zu den Seiten und nach hinten.

HinweisDiese Werte gelten nur bei "standfesten, in sich stabilen Ladeeinheiten" gemäß VDI 2702 "Ladungssicherung auf Straßenfahrzeugen; Zurrkräfte". Anderenfalls sind noch weitere Faktoren zu berücksichtigen.

5.3 Berechnungsbeispiele für gebräuchliche Zurrmethoden

Beim Aufbringen der im vorhergehenden Abschnitt ermittelten Sicherungskräfte können sich gravierende Unterschiede bezüglich Anzahl und "Stärke" der einzusetzenden Zurrmittel ergeben. Diese Unterschiede sollen im folgenden bei der Betrachtung der verschiedenen Methoden "Niederzurren", "Schrägzurren", und "Diagonalzurren" verdeutlicht werden.

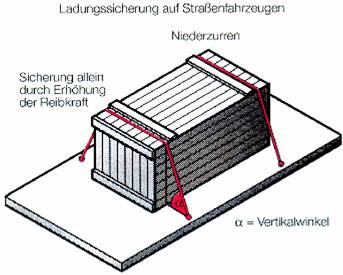

5.3.1 Niederzurren

Beim Niederzurren soll die erforderliche Sicherungskraft allein durch Erhöhung der Reibungskraft (Widerstandskraft) erreicht werden. Dazu muss die Ladung mit Hilfe von Zurrmitteln, z.B. durch Zurrgurte, wie in Abb. 19 dargestellt auf die Ladefläche "gepresst" werden.

Abb. 19: Sicherung eines Ladegutes durch Niederzurren

Im vorangegangenen Berechnungsbeispiel muss die bereits errechnete Reibungskraft FR = 200 daN also um den Wert einer "zusätzlichen" Reibungskraft FRz = 600 daN erhöht werden. Dieser Wert entspricht hier der größten erforderlichen Sicherungskraft nach vorne FSv. Um dies zu erreichen, ist auf die Ladung durch Niederzurren eine "zusätzliche" Gewichtskraft FGz (Druckkraft) aufzubringen. Diese kann nach Umstellung der bereits bekannten Formel F = µ * FG wie folgt ermittelt werden:

Das bedeutet, dass beim senkrechten Niederzurren quer über die Ladung (Vertikalwinkel α = 90°) in beiden Seiten der senkrecht verlaufenden Zurrmittel eine Mindestvorspannkraft Z von je 1500 daN herrschen müsste, um die zusätzliche Gewichtskraft FGz zu "erzeugen".

Somit ergibt sich:

Da der Vertikalwinkel a aber größer oder kleiner als 90° sein kann, lautet die allgemeine Formel zur Berechnung der Mindestvorspannkraft Z:

Wenn FS noch nicht bekannt ist:

Dabei sind:

| Z | die Mindestvorspannkraft [daN] (Z= Summe aller Einzelvorspannkräfte der eingesetzten Zurrmittel, abgelesen oder geschätzt jeweils für eine Zurrseite.) |

| FS | die erforderliche Sicherungskraft [daN] |

| µ | die Reibungszahl [ohne Einheit] |

| α | der Winkel zwischen Zurrmittel und Ladefläche [grad] |

| FG | die Gewichtskraft [daN] |

| f | der Sicherungsfaktor (z.B. 0,8 nach vorne) [ohne Einheit] |

Anwendungsbeispiel:

Setzt man die im Abschnitt "Reibungskräfte, die unsichtbaren Helfer" ermittelten Werte von dem Berechnungsbeispiel in die Formel ein, so ergibt sich bei einem angenommenen Vertikalwinkel α = 60° für die Sicherung nach vorne:

Die insgesamt aufzubringende Mindestvorspannkraft für die Sicherung nach vorne ZV beträgt somit ca. 1732 daN. Durch Aufbringung dieser Vorspannkräfte sind alle weiteren Sicherungskräfte (zu den Seiten und nach hinten) mit erfasst. Dabei ist beim Einsatz von Zurrgurten noch folgendes zu berücksichtigen:

| 1. | Mit den handelsüblichen Ratschen können oft nur Vorspannkräfte von eingeschränkter Größe aufgebracht werden. Ratschen in 50 mm breiten Zurrgurten ermöglichen günstigstenfalls nur Vorspannkräfte bis max. 400 daN (Zmax< 400 daN), Spezialratschen - die sogenannten "Ergo"-Ratschen - bis zu ca. 800 daN (Zmax 800< daN). Somit muss noch die Anzahl der Zurrgurte ("Überspannungen") festgelegt werden:

Gemäß der Beispielrechnung ergibt sich:

Die so ermittelte Zahl ist auf die nächst höhere ganze Zahl aufzurunden. Im vorliegenden Beispiel müssen also für ein Ladegut von 1000 daN Gewichtskraft (ca. 1000 kg Masse) mindestens fünf Zurrgurte für die Sicherung nach vorne eingesetzt werden. |

| 2. | Dazu müssen Gurte gewählt werden, die eine zulässige Zugkraft Fzul (LC) "im geraden Zug" (sinnbildliche Darstellung auf dem Zurrgurtetikett: ) von mindestens dem zweifachen der Mindestvorspannkraft im einzelnen Zurrmittel haben: ) von mindestens dem zweifachen der Mindestvorspannkraft im einzelnen Zurrmittel haben:

Fzul> 2 * Zmax Für unser Beispiel heißt das bei einer Standardratsche: Fzul> 2 * 400 daN Fzul> 800 daN ("im geraden Zug": Üblicherweise werden dazu 35 mm oder 50 mm breite Gurte mit einer zulässigen Höchstzugkraft Fzul (LC) von z.B. 1000 daN oder 1500 daN "im geraden Zug" ( |

Die im Anwendungsbeispiel angenommenen Vorspannkräfte für Normal- und Spezialratsche müssen gegebenenfalls mittels Vorspannmessgerät nachgewiesen werden.

Kommen Zurrgurte zum Einsatz, die nach der DIN EN 12195-2 hergestellt wurden, sind die mit "normaler Handkraft" einzubringenden Vorspannkräfte auf dem Kennzeichnungsetikett angegeben (siehe Abschnitt "Zurrgurte").

HinweisIm Zuge der europäischen Normung wird Fzul voraussichtlich durch das Zeichen LC (Lashing Capacity) ersetzt. Diese Abkürzung bezeichnet aber weiterhin die zulässige Höchstzugkraft und zieht somit keine Änderungen im Umgang mit den Zurrmitteln nach sich.

Bei näherer Betrachtung des Niederzurrens ist festzustellen, dass bei identischen Voraussetzungen wie im Rechenbeispiel bei einer Zuladung von 25000 kg im Maximalfall ca. 109 (!) Zurrgurte eingesetzt werden müssten. Es ist einleuchtend, dass dies in der Praxis nicht durchführbar ist. Zurrgurte dienen eigentlich nicht dazu, die Ladung zuzudecken. Das heißt aber, dass bei schweren Ladegütern das hier beschriebene Niederzurren, obwohl auch bei Schwertransporten immer wieder anzutreffen, die denkbar schlechteste Sicherungsmethode ist.

Möglichkeiten zur Verbesserung bieten, wie auch in weiteren Abschnitten dieses Buches beschrieben,

Schon allein das Niederzurren unmittelbar am Ladegut ist günstiger. Was heißt das?

Bei den im vorhergehenden Beispiel dargestellten Verhältnissen beträgt der Winkel α = 60°. Wird das Zurrmittel unmittelbar am Ladegut herabgeführt, beträgt der Winkel α = 90°. Wird mit diesem ge´nderten Wert Zv neu berechnet, so ergibt sich eine Mindestvorspannkraft von 1500 daN pro 1000 kg Ladungsgewicht. Dies bedeutet eine Reduzierung um ca. 13,5 %, die etwa in gleicher Höhe für die Anzahl der Zurrgurte gilt.

Merke: Beim Niederzurren ist der Winkel α = 90° am günstigsten!

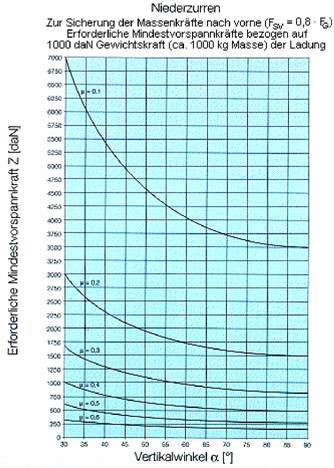

Nachfolgend eine tabellarische Übersicht (Abb. 20), wie sich die erforderlichen Vorspannkräfte in Abhängigkeit vom Vertikalwinkel α und der Reibungszahl µ ändern.

Abb. 20

| Für 0,8 x FG: Erforderliche Mindestvorspannkräfte Z und Mindestzahl der Zurrgurte (bei 400 daN möglicher Vorspannung und LC 800 daN) pro 1000 kg Ladungsgewicht (Masse) | ||||||

| µ | bei α = 90° | bei α = 60° | bei α = 45° | |||

| 0,1 | 3500 daN (kg) | 9 Gurte | 4041 daN (kg) | 11 Gurte | 4950 daN (kg) | 13 Gurte |

| 0,2 | 1500 daN (kg) | 4 Gurte | 1732 daN (kg) | 5 Gurte | 2121 daN (kg) | 6 Gurte |

| 0,3 | 833 daN (kg) | 3 Gurte | 962 daN (kg) | 3 Gurte | 1179 daN (kg) | 3 Gurte |

| 0,4 | 500 daN (kg) | 2 Gurte | 577 daN (kg) | 2 Gurte | 707 daN (kg) | 2 Gurte |

| 0,5 | 300 daN (kg) | (1 Gurt) | 346 daN (kg) | (1 Gurt) | 424 daN (kg) | 2 Gurte |

| 0,6 | 167 daN (kg) | (1 Gurt) | 192 daN (kg) | (1 Gurt) | 236 daN (kg) | (1 Gurt) |

Hinweise zur Tabelle (Abb. 20):

Um sich das Rechnen mit den mathematischen Formeln zu ersparen, sind beispielhaft ermittelte Werte im Diagramm 1 (Abb. 23) zusammengefasst. Das Arbeiten mit Diagrammen wird im Verhältnis zu den Rechengängen häufig als einfacher empfunden.

5.3.2 Direktzurren

Weitaus weniger aufwendig, aber wirkungsvoller als das Niederzurren, ist das Direktzurren. Es erfordert die direkte Verbindung des Zurrmittels zwischen Ladegut und Fahrzeugaufbau. Das bedeutet, dass sowohl am Fahrzeug Zurrpunkte als auch am Ladegut entsprechende Befestigungsmöglichkeiten für die Zurrmittel vorhanden sein müssen.

Zu den Arten des Direktzurrens gehören:

Mit Ausnahme des nur selten angewandten horizontalen Zurrens sollen die beiden anderen Zurrarten kurz erläutert werden. Dabei wird im Gegensatz zum Niederzurren bewusst auf die Darstellung der verhältnismäßig umfangreichen Rechengänge verzichtet. Für interessierte Leser wird deshalb auf die VDI 2702 "Ladungssicherung auf Straßenfahrzeugen; Zurrkräfte" verwiesen. Im Gegensatz zum Niederzurren ist zu beachten, dass hier nicht die erforderlichen Mindestvorspannkräfte Z, sondern die Haltekräfte S des Zurrmittels bestimmt werden müssen. Zum Aktivieren dieser Haltekräfte würde es theoretisch genügen, die Zurrmittel lediglich "handfest" anzuspannen. Zu berücksichtigen ist jedoch, dass es im Fahrbetrieb auf unebener Fahrbahn im elastischen Bereich des Fahrzeugaufbaus zu Verwindungen und Durchbiegungen kommen kann. Daraus ergeben sich Längenveränderungen in den gespannten Zurrmitteln. Um diesen Schwankungen vorzubeugen, sind Zurrmittel einerseits so weit vorzuspannen, damit sich in ihnen keine Lockerungen bilden können. Andererseits dürfen sie nicht, wie auch beim Niederzurren, mit mehr als 50 % ihrer zulässigen Zugkraft vorgespannt werden, um Überlastungen zu vermeiden. Im allgemeinen ist jedoch beim Direktzurren der erforderliche Kraftaufwand zum Aufbau der Haltekräfte weitaus geringer, als zum Erreichen der gewünschten Vorspannkräfte beim Niederzurren.

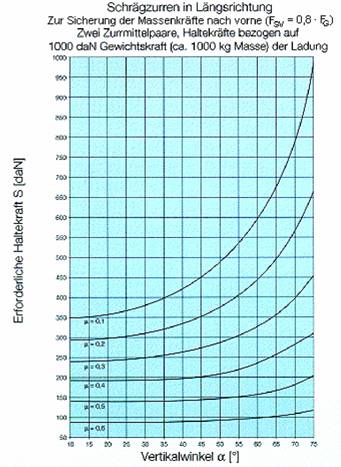

5.3.3 Schrägzurren

Verhältnisse beim Schrägzurren:

Abb. 21: Sicherung einer Ladung durch Schrägzurren

Die erforderlichen Haltekräfte S können über folgende Formeln ermittelt werden:

oder - wenn FS nicht bekannt ist:

Dabei sind:

| S | die erforderliche Haltekraft [daN] pro Zurrmittel im geraden Zug |

| FS | die erforderliche Sicherungskraft [daN] |

| µ | die Reibungszahl [ohne Einheit] |

| α | der Winkel zwischen Zurrmittel und Ladefläche [grad] |

| FG | die Gewichtskraft [daN] |

| f | der Sicherungsfaktor (0,8 längs, 0,5 zu den Seiten) [ohne Einheit] |

| n | die Anzahl der Zurrmittelpaare (normalerweise 2) [ohne Einheit] |

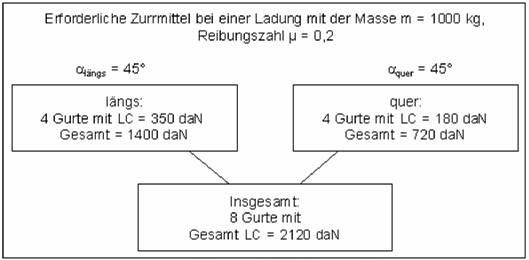

Anwendungsbeispiel:

(Ausführlicher Rechengang siehe Anhang 4)

Auch hier ist, wie im Abschnitt "Niederzurren", eine Ermittlung der Kräfte über ein Diagramm möglich, wie z.B. für die Haltekräfte in Längsrichtung (Diagramm 2, Abb. 24).

Somit müssen beim Einsatz von 2 Zurrgurten je Seite

Insgesamt sind also beim vorliegenden Anwendungsbeispiel 8 Zurrmittel mit einer gesamten zulässigen Höchstzugkraft LC von 2120 daN "im geraden Zug" ( ) erforderlich.

) erforderlich.

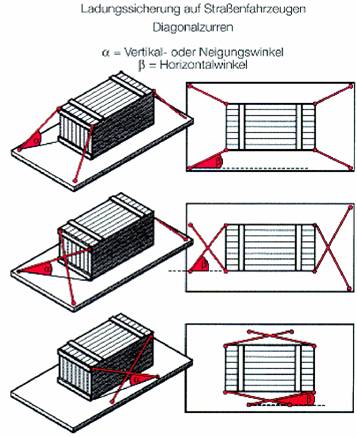

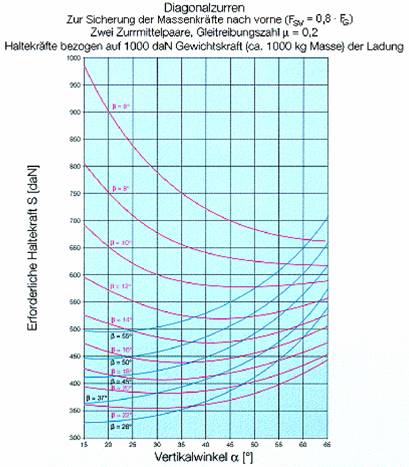

5.3.4 Diagonalzurren

Verhältnisse beim Diagonalzurren

Abb. 22: Sicherung einer Ladung durch Diagonalzurren

Die erforderlichen Haltekräfte S können über folgende Formeln ermittelt werden:

Haltekräfte längs:

bzw.

Haltekräfte zu den Seiten ("quer"):

bzw.

Dabei sind:

| Sl | die erforderliche Haltekraft [daN] pro Zurrmittel im geraden Zug, hier: längs |

| Sq | die erforderliche Haltekraft [daN] pro Zurrmittel im geraden Zug, hier: quer |

| FSv | die erforderliche Sicherungskraft, hier: nach vorne [daN] |

| FSq | die erforderliche Sicherungskraft, hier: quer [daN] |

| µ | die Reibungszahl [ohne Einheit] |

| α | der vertikale Winkel [grad] |

| β | der horizontale Winkel [grad] |

| FG | die Gewichtskraft [daN] |

| fl | der Sicherungsfaktor in Längsrichtung = 0,8 [ohne Einheit] |

| fq | der Sicherungsfaktor quer = 0,5 [ohne Einheit] |

| n | die Anzahl der Zurmittelpaare (normalerweise 2) |

Zu beachten ist, dass der jeweils höhere Wert S1 oder Sq maßgeblich ist.

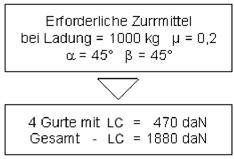

Anwendungsbeispiel:

(Ausführlicher Rechengang siehe Anhang 5)

Da Sl größer Sq ist, müssen beim Einsatz von 2 Zurrmittelpaaren 4 Zurrmittel mit jeweils einer zulässigen Höchstzugkraft LC von 470 daN "im geraden Zug" ( ) eingesetzt werden. Insgesamt sind also beim vorliegenden Anwendungsbeispiel 4 Zurrmittel mit einer zulässigen Höchstzugkraft LC von 1880 daN "im geraden Zug" (

) eingesetzt werden. Insgesamt sind also beim vorliegenden Anwendungsbeispiel 4 Zurrmittel mit einer zulässigen Höchstzugkraft LC von 1880 daN "im geraden Zug" ( ) erforderlich.

) erforderlich.

Merke: Der höhere Wert der errechneten Haltekräfte Sl oder Sq ist zugrunde zu legen!

Auch hier ist wie im Abschnitt "Niederzurren" eine Ermittlung der Kräfte über ein Diagramm möglich (siehe Diagramm 3, Abb. 25).

5.3.5 Gegenüberstellung der Zurrarten

Ein direkter Vergleich des Nieder-, Schräg- und Diagonalzurrens ergibt bei einer Ladung von m = 1000 kg Masse, den Winkeln α bzw. β = 45° und einer Reibungszahl von µ = 0,2 in der Summe aller LC-Angaben auf den Kennzeichnungsetiketten der Zurrmittel folgende Werte:

Aus diesen Werten ist zweifelsfrei zu entnehmen, dass die Direktzurrarten - vor allem das Diagonalzurren - besser geeignet sind als das Niederzurren ("Reibungszurren"). Aus diesem Grunde sollte ihnen - wenn möglich - der Vorzug gegeben werden. Auch geeignete Kombinationen sind möglich.

5.3.6 Hinweis für die Anwendung

Namhafte Zurrmittel-Hersteller haben Rechenmethoden oder auch Rechnerprogramme entwickelt, die das Ermitteln der erforderlichen Kräfte erheblich vereinfachen. Ein Auseinandersetzen mit den verhältnismäßig aufwendigen Formeln der VDI 2702 oder mit den Diagrammen ist deshalb nicht in jedem Fall erforderlich.

Abb. 23: Diagramm 1

Hinweis: Beim Druck oder Kopieren kann es durch Maßstabsveränderungen zu Abweichungen von den Original-Kurven und somit zu Fehlern beim Ermitteln der Werte kommen.

Abb. 24: Diagramm 2

Hinweis: Beim Druck oder Kopieren kann es durch Maßstabsveränderungen zu Abweichungen von den Original-Kurven und somit zu Fehlern beim Ermitteln der Werte kommen.

Abb. 25: Diagramm 3

Hinweis: Beim Druck oder Kopieren kann es durch Maßstabsveränderungen zu Abweichungen von den Original-Kurven und somit zu Fehlern beim Ermitteln der Werte kommen.

6 Unfallgeschehen und Schlussfolgerungen

Wie bereits eingangs erwähnt, erhält die Berufsgenossenschaft für Fahrzeughaltungen nur Kenntnis von Unfällen durch mangelnde Ladungssicherung, wenn Personen aus ihren Mitgliedsbetrieben dabei zu Schaden kommen. Beim Sonderreferat "Ladungssicherung" wurden zusätzlich Zeitungsberichte über entsprechende Unfälle gesammelt. Bei Auswertung der aus diesen beiden Quellen stammenden Unfälle lassen sich verschiedene Schwerpunkte erkennen, auf die in nachfolgenden Kapiteln eingegangen wird.

Abb. 26: Diese "handbetriebene" Ladungssicherung reicht nicht aus!

6.1 Ladungssicherung in und auf Pkw und Pkw-Kombi

Allein aus Pressemeldungen ist hinreichend bekannt, dass sich immer wieder schwere Unfälle ereignen, die auf verlorengegangene Ladung von Dachgepäckträgern bzw. von Ladung samt Trägern zurückzuführen sind. Natürlich sind auch hier bezüglich der Ladungssicherung die allgemeinen Bestimmungen aus der StVO und der Unfallverhütungsvorschrift "Fahrzeuge" zu beachten. Dagegen gibt es immer noch keine speziellen Vorschriften des Gesetzgebers hinsichtlich Ausrüstung und Betrieb von Fahrzeugen mit Dachgepäckträgern ganz allgemein. Das ist erstaunlich, denn bei der Fahrt mit beladenen Dachgepäckträgern können sich Fahreigenschaften drastisch verändern, z.B. bei Kurvenfahrt und bei Seitenwind. Nicht einmal die zulässige Dachlast ist den amtlichen Fahrzeugpapieren zu entnehmen, sondern nur in der Betriebsanleitung zum Fahrzeug zu finden, manchmal erst nach langem Suchen. Die zulässige Dachlast (inklusive Trägergewicht) darf nie überschritten werden. Selbst ein Tempolimit für die Fahrt mit beladenem Träger wird vom Gesetzgeber nicht gefordert. Auch hier mahnt lediglich die Betriebsanleitung allgemein an, aus Sicherheitsgründen eine bestimmte Geschwindigkeit nicht zu überschreiten, z.B. nicht schneller als 100 - 120 km/h zu fahren. Dass dieser Hinweis von vielen Autofahrern ignoriert wird, ist täglich bei Autobahnfahrten, insbesondere in der Urlaubszeit, festzustellen.

Verkannt wird, dass sich der Luftwiderstand bei steigender Geschwindigkeit drastisch erhöht und damit nicht nur der Kraftstoffverbrauch in die Höhe schnellt, sondern insbesondere ungeahnte Kräfte an der Ladung zerren.

Dachgepäckträger werden heutzutage in allen Varianten angeboten: Basisträger mit Gepäckkörben, Fahrrad-, Surfbrett-, Ski- und Sportboothaltern. Welche Überlegungen sind vor dem Kauf von Dachgepäckträgern und bei ihrer Beladung anzustellen?

Abb. 27: Niedergezurrtes Bretterpaket zusätzlich gegen Verrutschen in Fahrtrichtung gesichert

Wie aber ist die Ladung zu sichern, wenn sie nicht auf einem Dachgepäckträger oder nicht im allseitig geschlossenen Kofferraum verstaut ist, sondern direkt in der Fahrgastzelle befördert wird, wo lediglich Rückenlehnen die Abgrenzung zum Lade- oder Kofferraum bilden? Auch hier scheint sich so mancher der drohenden Gefahr nicht bewusst zu sein, dass die Ladung bei einer Vollbremsung oder einem Zusammenstoß nach physikalischen Gesetzmäßigkeiten nach vorne schießen kann.

Abb. 28: Schutzhelm auf "Abschussrampe" Autoatlas

Es verwundert immer wieder, wie unbedarft mancher lose Gegenstände auf der Hutablage ablegt (Abb. 28), ohne daran zu denken, dass diese Gegenstände bei einer Vollbremsung oder beim geringsten Aufprall wie Geschosse durch den Innenraum nach vorne fliegen können. Hier wurde Ladung von einer Person verstaut, die die physikalischen Gesetzmäßigkeiten kennt (Abb. 29).

Abb. 29

Da der Kofferraum voll war, wurden zwei Getränkekisten auf den runtergeklappten hinteren Rückenlehnen unter Zuhilfenahme der Sicherheitsgurte und eines zusätzlichen Zurrgurtes verspannt.

Rückhalteeinrichtungen, die allein durch Kraftschluss, d.h. durch Festklemmen zwischen Ladefläche und Dach, befestigt werden, wie hier in einem Pkw-Kombi (Abb. 30), genügen nicht den Anforderungen. Besser ist diese stabile Rückhalteeinrichtung (Abb. 31), die in Eigeninitiative eines Betriebes selbst gefertigt wurde, um das Fahrpersonal zu schützen.

Abb. 30: "Saugnäpfchengitter"

Abb. 31

Vom Gesetzgeber ist seit langem vorgeschrieben, dass sich Fahrzeuginsassen bei der Fahrt anzugurten haben, was im übertragenen Sinne einer Ladungssicherung gleichkommt. Zur Sicherung mitgeführter Ladung, sei es durch besonders stabile Rückenlehnen, durch Verzurrung oder durch sonstige Rückhalteeinrichtungen, gab es bisher keine bindenden Vorschriften. Keine Statistik gibt darüber genaue Auskunft, wie viel Personen jährlich bei Verkehrsunfällen allein durch ihre eigene Ladung in der Fahrgastzelle verletzt oder gar getötet werden. Lange war dieses Problem von Fahrzeugherstellern ungelöst, bis endlich eine Regel der Technik, die DIN 75410 Teil 2 "Ladungssicherung auf Straßenfahrzeugen; Ladungssicherung in Pkw, Pkw-Kombi und Mehrzweck-Pkw", erarbeitet wurde. Diese Norm beinhaltet insbesondere

Durch die Umsetzung der Norm ist eine Minderung der Unfälle und deren Folgen zu erwarten.

Es ist allgemein anzuraten, beim Neukauf eines Fahrzeuges, welches unter den Anwendungsbereich dieser DIN 75410 Teil 2 fällt, sich zu vergewissern, ob das gewünschte Fahrzeug den Mindestanforderungen dieser Norm entspricht (Deckblatt siehe Anhang 17). Betreiber gewerblich eingesetzter Fahrzeuge werden hierzu durch § 22 (1) UVV "Fahrzeuge" (BGV D29) verpflichtet.

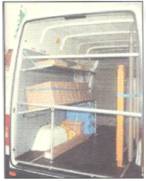

6.2 Ladungssicherung in Kastenwagen

Abb. 32

In einer Norm über die Benennung für Kraftfahrzeuge wird unter anderem der "Vielzwecklastkraftwagen" aufgeführt, der in der betrieblichen Praxis üblicherweise als "Kastenwagen" bezeichnet wird. Dabei handelt es sich um ein Fahrzeug mit Führerhaus und anschließendem Laderaum innerhalb eines geschlossenen Aufbaus (Abb. 32). Kastenwagen kommen immer häufiger zum Einsatz. Sie werden überwiegend im Güternah- und Verteilerverkehr, in Paketdienstunternehmen und Handwerksbetrieben eingesetzt und auch vermehrt von Autoverleihfirmen angeboten. Da sich bei Kastenwagen zwischen dem Laderaum und den Sitzen des Fahrpersonals teilweise keinerlei (Abb. 33) oder nur abschnittsweise Abtrennungen befinden, weiterhin der Laderaumaufbau oft die Anbringung einer Ladungssicherung, z.B. eine Verzurrung, unmöglich macht, sind hier die Probleme ähnlich gelagert, wie im vorherigen Abschnitt "Ladungssicherung in Pkw und Pkw-Kombi" bereits beschrieben. Die einschlägigen Unfallzahlen sind auffällig. Hier zwei typische Unfallschilderungen aus Unfallanzeigen:

Abb. 33

Abb. 34

Abb. 35

Mit solchen und ähnlichen Unfällen wäre in Zukunft wohl noch sehr viel häufiger zu rechnen, weil die Fahrzeughersteller ihre Produkte mit immer besseren Bremsen ausstatten - und das ist eine sehr erfreuliche Entwicklung. Bessere Bremsen bedeuten höhere Bremsverzögerungen, bedeuten aber auch, dass ungesicherte Ladung bei derartigen Abbremsungen noch sehr viel schneller ins Rutschen kommt - mit fatalen Folgen für die Insassen.

Um so wichtiger ist es, die Ladung daran zu hindern, bis zu den Insassen durchdringen zu können. Damit die Hersteller einheitliche, von Experten für erforderlich gehaltene Mindestanforderungen zur Verfügung haben, ist eine einschlägige Norm erarbeitet worden:

DIN 75 410 Teil 3 "Ladungssicherung auf Straßenfahrzeugen; Ladungssicherung in Kastenwagen"; sie ist als Ausgabe April 1996 veröffentlicht worden (Deckblatt der Norm siehe Anhang 18).

Die Anforderungen gelten

Für alle gewerblich eingesetzten Kastenwagen ist die Ausrüstung mit diesen Einrichtungen obligatorisch, und zwar für Fahrzeuge mit Erstzulassung ab Oktober 1996. Das gilt natürlich auch für solche Kastenwagen, die eine Pkw-Zulassung haben, denn das Gefährdungspotential, dem hierdurch begegnet werden soll, ist nicht abhängig von formal-zulassungsrechtlichen Belangen.

Einige Kastenwagen-Hersteller oder -Importeure liefern Zurrpunkte und Schutzgitter bzw. Trennwand nur als Mehrausstattung, die gesondert zu bestellen ist (als Grund wird der Anteil der Privatfahrzeuge genannt, die nicht unter den Geltungsbereich der Unfallverhütungsvorschrift "Fahrzeuge" (BGV D29) fallen und die somit nicht entsprechend ausgerüstet zu werden brauchen; das ist eine sehr förmliche Betrachtungsweise, die für den Privatbetreiber böse Folgen haben kann).

Betreiber von Kastenwagen sollten daher beim Neukauf derartiger Fahrzeuge unbedingt diese Ausstattung ordern und sich vom Hersteller/Importeur die Einhaltung der Normanforderungen bestätigen lassen Abb. 35a)!

Abb. 35a

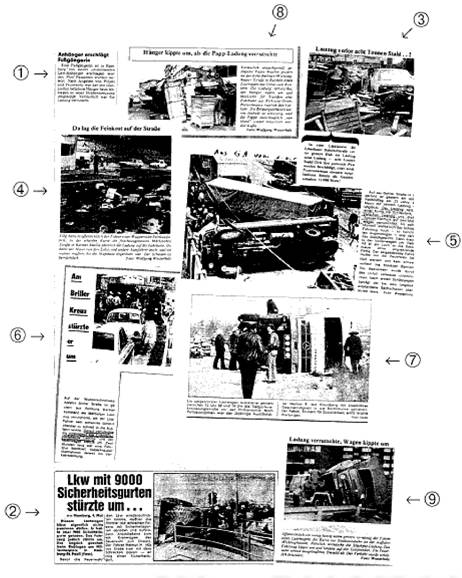

6.3 Unfallschwerpunkt Nr. 1: Kurvenfahrt

Unfallschwerpunkt Nr. 1 ist die Kurvenfahrt, bei der das Fahrzeug die Ladung verliert oder sogar umstürzt. Häufig wird bei derartigen Unfällen in den folgenden Polizei- oder Presseberichten allein von "überhöhter Geschwindigkeit" als Unfallursache gesprochen. Das ist so nicht ganz richtig! Denn fährt man bei gleicher Geschwindigkeit in leerem Zustand oder mit gut gesicherter Ladung durch die entsprechenden Kurven, passiert in der Regel nichts. Richtiger wäre es, wenn in den betreffenden Berichten eine mangelnde Ladungssicherung und/oder eine außergewöhnliche Schwerpunktlage der Ladung als die eigentliche Unfallursache genannt würde. Bezogen auf bestimmte Ladegüter, die besonders häufig an derartigen Unfällen beteiligt sind, dürften Getränkekisten und Fertigbaubetonteile als Spitzenreiter gelten. Allgemein gesehen ist jedoch vom gesamten Unfallgeschehen kaum ein Ladegut auszuklammern. Wörtlich genommen: "Es geht quer durch die Last".

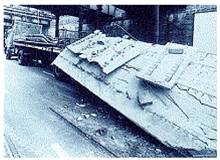

Abb. 36: Bei Kurvenfahrt abgeladen ...

zu (1)

Ladegut: ca. 8000 kg großflächige Glasscheiben in Kisten auf einem Ladegestell (A-Bock).

Richtige Ladungssicherung siehe Abschnitt 3.2.2 "Glastafeln und Konstruktionselemente" der VDI 2700.

zu (2)

Ladegut: gestapelte Kartons auf Paletten. Richtige Ladungssicherung siehe Abschnitt 3.5 "Sammelpackungen und Ladeeinheiten" der VDI 2700.

zu (3)

Ladegut: Stahlteile in Gitterboxpaletten. Richtige Ladungssicherung siehe Abschnitt 3.5 der VDI 2700.

zu (4)

ohne Kommentar!

zu (5)

Ladegut: gestapeltes Schnittholz (Kanthölzer). Richtige Ladungssicherung siehe Abschnitt 3.1.2 "Rohre, Stangen, Profile und Schnittholz" der VDI 2700.

zu (6)

Ladegut: vorwiegend Eisenteile, Verladung nicht bekannt!

zu (7)

Ladegut: Palettierte Güter (sonst keine Angaben). Typische Pressemeldung

" ...mit überhöhter Geschwindigkeit ..."

Der Lkw hatte die erlaubten 50 km/h im Stadtverkehr nicht überschritten. Von der verrutschten Ladung als Unfallursache ist keine Rede.

zu (8)

Ladegut: Gebündelte Papptafeln auf Paletten. Richtige Ladungssicherung siehe Abschnitt 3.5 "Sammelladungen und Ladeeinheiten" der VDI 2700.

zu (9)

Ladegut: Stückgut (weitere Angaben nicht bekannt). Richtige Ladungssicherung siehe Abschnitt 3.7 "Güter in Zusammenladung" der VDI 2700.

Bei der hier mehrfach zitierten VDI 2700 handelt es sich um die Ausgabe Mai 1990.

Weitere Beispiele zur Kurvenfahrt werden noch bei der Beschreibung anderer Ladegüter folgen. Alle aufgeführten Unfälle hätten bei Beachtung und Durchführung der einfachsten Grundregeln zur Ladungssicherung vermieden werden können.

7 "Schwere" Ladegüter

Wie bereits im Kapitel "Allgemeines zur Ladungssicherung" erwähnt, ist leider nach wie vor die Meinung weit verbreitet, dass besonders schweres Ladegut auf dem Lkw keiner weiteren Sicherung bedarf. Angeblich drückt es so auf die Ladefläche, dass ein Wegwandern oder Verrutschen während der Fahrt unmöglich sei.

Hierzu sind im folgenden beispielhaft die Ladegutarten aufgeführt, die in den anzuwendenden Sicherungsmethoden einer völlig unterschiedlichen Betrachtungsweise bedürften. Sie sind jedoch der Hauptanlass für das typische Argument: "Das Zeug ist so schwer, das kann nicht verrutschen!" Hierbei handelt es sich um Betonteile, Bleche (man könnte hierzu fast alle weiteren Stahlerzeugnisse mit aufführen) sowie fahrbare Arbeitsmaschinen.

7.1 Betonteile

Insbesondere beim Transport von Betonteilen wird zusätzlich zu der Meinung, dass sich wegen des hohen Gewichtes (Masse) eine Ladungssicherung erübrigt, ein weiteres Argument ins Feld geführt: "Die Oberfläche ist so rauh und verkrallt sich in den Holzunter- und -zwischenlagen!" Dieser doppelte Trugschluss hat sich bereits in vielen Fällen verhängnisvoll ausgewirkt. Die Oberfläche von Betonteilen kann je nach Fertigungsmethode sehr verschieden sein, angefangen von glatt poliert bis sandig, wobei man bei letzterer beim Begehen derartig körniger Oberflächen so ausgleiten kann, als ginge man auf Erbsen. Auf ein "Verkrallen" sollte man sich niemals verlassen (Abb. 37).

Abb. 37

Betonteile werden in den verschiedensten Formen hergestellt und müssen, je nach innerer Festigkeit bzw. ihrer vorgesehenen späteren Einbaulage transportiert werden, Platten z.B. liegend übereinander oder stehend nebeneinander. In jedem Fall sind alle Teile, egal welche Form oder Masse (Gewicht) sie aufweisen, mit dem Fahrzeugaufbau kraft- oder formschlüssig, vielfach auch in Kombination beider Sicherungsarten, zu verbinden.

Dazu eine wahre Geschichte. Für Ungläubige sei bemerkt, dass die dazugehörigen Fotos nicht gestellt sind.

Eine Polizeistreife stoppte mitten im dichten Stadtverkehr eine Zugmaschine mit angekuppeltem Plateau-Anhänger, weil das obere der beiden Betonfertigteile bereits so verrutscht war, dass es seitlich über die Breite des Fahrzeugprofils hinausragte (Abb. 38).

Abb. 38

Damit sich einerseits die Betonteile nicht untereinander berühren und damit andererseits die großen, flächigen Teile aus Festigkeitsgründen möglichst waagerecht liegen, wurden Distanzhölzer sowohl zwischen Ladefläche und unteres Betonteil als auch zwischen beide Betonteile "geschichtet". Eine der "Abstützungen", die sich unter dem bereits verrutschten Betonteil befand, stand kurz vor dem Umsturz (Abb. 39).

Abb. 39

Wahrscheinlich in Ermangelung geeigneter Zwischenhölzer fand weiterhin ein fahrzeugeigener Vorlegekeil Verwendung, wobei hier als einzig Positives an der Gesamtsituation zu vermerken ist, dass dieser Keil mittels eines Drähtchens gegen Verlieren "gesichert" war (Abb. 40). Eine Sicherung der Betonteile auf dem Fahrzeugaufbau fehlte völlig. Ein derartiger Transport dürfte aus juristischer Sicht wohl schon den Tatbestand vorsätzlicher Verkehrsgefährdung erfüllen.

|

weiter . |  |

(Stand: 16.06.2018)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion